1.2 классификация приспособлений

реклама

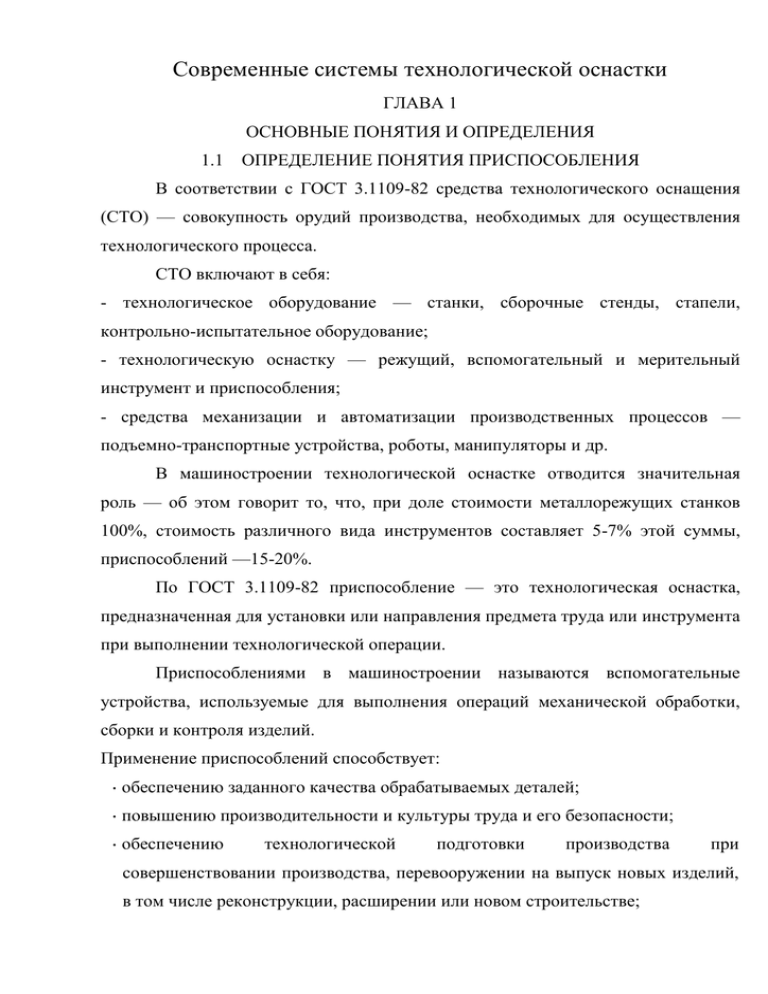

Современные системы технологической оснастки ГЛАВА 1 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ 1.1 ОПРЕДЕЛЕНИЕ ПОНЯТИЯ ПРИСПОСОБЛЕНИЯ В соответствии с ГОСТ 3.1109-82 средства технологического оснащения (СТО) — совокупность орудий производства, необходимых для осуществления технологического процесса. СТО включают в себя: - технологическое оборудование — станки, сборочные стенды, стапели, контрольно-испытательное оборудование; - технологическую оснастку — режущий, вспомогательный и мерительный инструмент и приспособления; - средства механизации и автоматизации производственных процессов — подъемно-транспортные устройства, роботы, манипуляторы и др. В машиностроении технологической оснастке отводится значительная роль — об этом говорит то, что, при доле стоимости металлорежущих станков 100%, стоимость различного вида инструментов составляет 5-7% этой суммы, приспособлений —15-20%. По ГОСТ 3.1109-82 приспособление — это технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции. Приспособлениями в машиностроении называются вспомогательные устройства, используемые для выполнения операций механической обработки, сборки и контроля изделий. Применение приспособлений способствует: • обеспечению заданного качества обрабатываемых деталей; • повышению производительности и культуры труда и его безопасности; • обеспечению технологической подготовки производства при совершенствовании производства, перевооружении на выпуск новых изделий, в том числе реконструкции, расширении или новом строительстве; • обеспечению экономических предпосылок выбора конструкций приспособлений и путей уменьшения затрат на технологическую подготовку производства. Повышение производительности труда достигается путем устранения разметки заготовок, сокращения подготовительно-заключительного и вспомогательного времени, применения многоинструментальной и многоместной обработки, а также интенсификации режимов резания в результате увеличения жесткости технологической системы. Применение приспособлений расширяет возможности использования универсальных станков. Часто быстрая замена устаревшего оборудования бывает невозможна. В этом случае повысить производительность труда можно, применяя соответствующие приспособления. Использование приспособлений снижает затраты на изготовление изделий. Целесообразность применения тех или иных приспособлений должна обосновываться экономическим расчетом. Применение автоматизированных приспособлений совместно с управляющими и транспортирующими устройствами является одним из эффективных направлений автоматизации универсального технологического оборудования. 1.2 КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ По целевому назначению приспособления делят на пять групп: 1. Станочные приспособления предназначены для установки и закрепления обрабатываемых заготовок соответственно условиям выполнения технологического процесса, т. е. для связи заготовки с технологической системой (металлорежущим станком). Они составляют около 80-90% всего парка приспособлений. Использованием этих приспособлений решаются следующие задачи: • установка обрабатываемых заготовок в технологической системе методом полной взаимозаменяемости, без выверки, что дает возможность автоматического получения размеров на предварительно настроенных станках; • повышение производительности труда за счет механизации и автоматизации закрепления заготовок; • расширение технологических возможностей металлорежущего оборудования. 2. Приспособления для установки, закрепления и регулирования режущего инструмента. Они играют роль связующего звена между режущим инструментом и металлорежущим оборудованием. Данная группа приспособлений характеризуется большим количеством унифицированных нормализованных и типовых устройств вследствие широкой стандартизации режущего инструмента (расточные оправки, сверлильные патроны, державки и др.). 3. Сборочные приспособления предназначены для выполнения соединений сопрягаемых деталей в сборочные единицы и изделия. Различают следующие группы сборочных приспособлений: - для закрепления базовых деталей собираемого изделия; - для транспортирования комплектующих деталей и узлов; - для обеспечения правильной ориентации соединяемых элементов изделия (например, для поддержки тяжелой детали в процессе ее присоединения); - для предварительного деформирования собираемых упругих элементов (пружин, разрезных колец и др.); - для выполнения различных видов соединений — запрессовки, клепки, развальцовки и других операций, когда по ходу сборки требуется приложение больших сил (неподвижные соединения); - для контроля качества выполненного соединения. 4. Контрольные приспособления, используемые для контроля геометрических параметров изготавливаемого изделия в производственных условиях с требуемой точностью и производительностью. 5. Приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок. Эти приспособления применяются для тяжелых объектов, перемещение которых вручную невозможно или затруднительно. В автоматизированном производстве эта группа приспособлений применяется для всех видов заготовок. По технологическому признаку различают приспособления: - сверлильные (около 60% всех станочных приспособлений); - фрезерные (около 30% всех станочных приспособлений); - токарные (около 7% всех станочных приспособлений); - расточные; - протяжные; - зуборезные; - шлифовальные и другие по видам обработки. По степени специализации различают приспособления: - универсальные, предназначенные для обработки большой номенклатуры деталей и используемые в единичном и мелкосерийном производствах. Многие из этих приспособлений являются устройствами, расширяющими возможности станков, и поставляются вместе с оборудованием (тиски, патроны, делительные головки, поворотные столы, магнитные плиты и др.); - специальные — непереналаживаемые приспособления одноцелевого применения, не предназначенные для разборки с целью последующего использования их узлов и деталей, т. е. используемые для обработки определенной детали в определенной операции. Применя- ются в массовом и крупносерийном производствах. При изменении конструкции детали или технологии ее изготовления эти приспособления снимаются со станков и идут на переплавку; - переналаживаемые (групповые или обратимые) приспособления — для обработки деталей различных типоразмеров, близких по конструктивнотехнологическим признакам. Область применения — серийное производство. Переналаживаемые приспособления состоят из базовой (постоянной) части и комплекта сменных установочных и зажимных элементов, составляющих наладку, и заменяют от одного до нескольких десятков специальных приспособлений. Затраты на проектирование и изготовление группового переналаживаемого приспособления с комплектом сменных наладок значительно ниже затрат на изготовление соответствующего количества специальных приспособлений. По степени механизации и автоматизации приспособления бывают: • ручные, при использовании которых все приемы установки и снятия заготовок выполняются вручную; • механизированные, оснащенные каким-либо видом привода для механизации закрепления заготовок; • полуавтоматические (с разомкнутым циклом) — приспособления, в которых все приемы, за исключением смены заготовок, автоматизированы; • автоматические (с замкнутым циклом). Автоматизированы все приемы, приспособление управляется системой управления станка. 1.3 СИСТЕМЫ ПРИСПОСОБЛЕНИЙ Под системой понимается комплекс основополагающих принципов, положенных в основу конструкции приспособления. В соответствии с единой системой технологической подготовки производства (ЕСТПП) единый комплекс приспособлений машиностроения образуют шесть систем. 1.3.1 УНИВЕРСАЛЬНО-СБОРНЫЕ ПРИСПОСОБЛЕНИЯ(УСП) Система предложена в 1947 году В. С. Кузнецовым и В. А. Пономаревым и нашла широкое применение в единичном и мелкосерийном производстве. УСП представляет собой систему, состоящую из набора стандартных деталей и сборочных единиц, из которых компонуются различные приспособления одноцелевого назначения. После использования приспособлений они разбираются, а детали возвращаются на склад и применяются при сборке других приспособлений. В основу системы УСП положена идея постоянного кругооборота стандартизованных деталей и сборочных единиц. Фонд УСП составляет 15-25 тыс. деталей, при этом можно одновременно собрать 150-200 компоновок. Срок службы УСП — 15-20 лет, срок окупаемости комплекта — 2-3 года. Детали комплекта разбиты на 8 групп (табл. 1.1). Основой компоновки УСП являются базовые детали, которые имеют Т-образные и шпоночные пазы (плиты, угольники, кольца). Базирование элементов приспособления осуществляется в «координатный угол» с помощью соединения паз-шпонка, а закрепление — с помощью болтов с закладными головками. Используются три серии УСП в зависимости от габаритных размеров однотипных конструкций, крепежной резьбы, а также размеров Т-образных и шпоночных пазов: • первая серия (малая) — паз 8Н7, резьба М8, используется на приборостроительных заводах; • вторая серия (средняя) — паз 12Н7, резьбаМ12, применяется на заводах общего (среднего) машиностроения; • третья серия (крупная) — паз 16Н7, резьба М16, для заводов тяжелого машиностроения. С целью обеспечения высокой износостойкости все детали УСП изготовляются из качественных легированных и инструментальных сталей и подвергаются термообработке и последующему шлифованию всех поверхностей, поскольку одни и те же детали УСП выполняют различные функции в различных приспособлениях и могут работать различными поверхностями. Таблица 1.1 Группы деталей УСП деталей (примерно) типоразмеров Количество в группе типов №групп деталсй Наименование групп деталей Среднее количес тво, % 1 Базовые (плиты квадратные, прямоугольные, круглые; базовые угольники и кольца) 11 16 200 1 2 Корпусные или опорные (подкладки и опоры разной конфигурации, угольники, призмы и т. п.) 3 Установочные (шпонки, пальцы, штыри фиксирующие, переходные втулки) 28 96 2000 10 13 168 2800 14 4 Направляющие (втулки кондукторные постоянные и быстросменные, кондукторные планки, валики, колонки) 5 89 600 3 5 Прижимные (прихваты — плоские, изогнутые, вильчатые и др.) 6 Крепежные 7 Разные детали (всевозможные планки, детали шарнирных соединений, центры, эксцентрики, рукоятки, пружины и пр.) 14 21 800 4 19 24 85 41 12 000 1200 60 6 8 Готовые неразборные сборочные единицы (базовые, опорные, установочные, делительные и др.) Всего 36 45 400 2 410 20 000 100 150 Базовые и корпусные детали выполняются из стали 12ХНЗА. Установочные и направляющие элементы изготавливаются, как правило, из стали У8А или У12А с закалкой до твердости 48-55 HRC. Себестоимость полного комплекта УСП составляет около 50-80 тыс. $. Система УСП считается рентабельной, если средний срок службы компоновки не превышает 15 смен, в том числе 1 смена — на сборку, 2 смены — на транспортировку, 1 смена — на разборку. На детали УСП установлен 701 государственный стандарт. Достижимая точность обработки в приспособлениях УСП — IT 8-9, в отдельных случаях — IT 7-8. Организационно система УСП требует наличия на предприятии специализированного участка УСП, совмещенного со складом комплектующих УСП, на котором бригада квалифицированных сборщиков осуществляет сборку приспособлений по представленным из механообрабатывающих цехов чертежам (эскизам) обрабатываемых деталей, с последующей разборкой приспособлений после их использования. При этом инженерный контроль не требуется. Для оценки времени технологической подготовки производства с использованием той или иной системы приспособлений пользуются понятием «цикл оснащения операции». Рис. 1.1 Цикл оснащения операции УСП Цикл оснащения операции — это промежуток времени между моментом заказа приспособления и моментом его готовности к работе(рис. 1.1). Достоинства системы УСП: • значительное сокращение цикла технологической подготовки производства и сроков проектирования и изготовления оснастки; • резкое снижение трудоемкости и себестоимости изготовления оснастки для нового изделия; • экономия металла; • быстрая окупаемость системы (2-3 года). Недостатки УСП: • низкая жесткость приспособлений из-за наличия большого количества стыков деталей приспособления и в результате низкая точность обработки; • низкий уровень механизации быстродействующих универсальных ввиду отсутствия приводов: в закрепление комплекте деталей производится вручную; • высокие требования к точности и шероховатости поверхностей деталей системы и в результате высокая начальная стоимость комплекта. Исходными для сборки приспособления являются различные базовые элементы, с которыми (при компоновке и сборке приспособления) собираются установочные элементы дополнительного базирования (рис. 1.2). Вместе с тем идея системы УСП оказалась настолько удачной, что получила дальнейшее развитие как в обработке металлов резанием, так и в сопряженных областях. Так, на базе комплекта УСП разработаны: • универсально-сборные круглые накладные кондукторы (УСКНК). В комплект УСП включены дополнительно делительные диски, направляющие планки, кондукторные втулки, самоцентрирующие головки для сверления отверстий, расположенных по окружности. Наибольший диаметр сверления — 38 мм, диаметры окружностей расположения осей отверстий — 45-670 мм, число отверстий — от 2 до 36, точность взаимного расположения отверстий — ±0,1 мм, время сборки одного кондуктора в среднем составляет 40 мин; • универсально-сборные прямоугольные накладные кондукторы (УСПНК) для сверления отверстий в прямоугольных фланцах; Рис. 1.2 Приспособление УСП для обработки пазов сепаратора: 1 — опора с базовым пальцем; 2 — базовые установочные элементы; 3 — прихват; 4 — гайка крепления; 5 — базовые планки; 6 — базовая плита; 7 — планки • универсально-сборные контрольно-измерительные приспособления (УСКИП) для измерения отклонений от прямолинейности, плоскостности и взаимного расположения поверхностей крупногабаритных деталей и сборочных единиц. В качестве измерительных инструментов используются индикаторы часового типа, миниметры, оптиметры и т. д. В комплект входят стержни и валики (для сборки корпуса приспособления), базовые опоры с высокоточными шарикоподшипниками, крепежные узлы. Время сборки приспособления — 2 часа, габариты приспособления— 2000x1500x1500 мм, погрешность измерения — 0,005-0,02 мм; • универсально-сборные приспособления для растачивания (УСПР); • универсально-сборные штампы (УСШ). Система УСП получила развитие в создании УСПО — универсально-сборной переналаживаемой оснастки. Комплекс УСПО представляет собой совокупность стандартных деталей блочных и базовых сборочных единиц, связанных общим технологическим замыслом, наличием унифицированных рядов типоразмеров, обеспечивающих собираемость приспособлений для оснащения основных групп станочного оборудования. Для обеспечения высокой надежности УСПО в качестве фиксирующих устройств относительного положения соединяемых элементов при сборке УСПО принято устройство, обеспечивающее соединение элементов без зазора и в то же время обладающее способностью стабильно сохранять рабочее состояние в течение всего срока службы УСПО. По сравнению с УСП новый комплект имеет следующие преимущества: • повышение точности и стабильности положения деталей приспособления в 2-3 раза; • повышение жесткости приспособления в 1,3 раза; • увеличение точности обработки заготовок приблизительно в 2 раза; • повышение производительности обработки в 1,7 раза; • увеличение размеров базовых плит до 800x800 мм, что позволяет применить многоместную обработку и для крупных заготовок; • увеличение коэффициента использования металла при изготовлении приспособлений от 0,46 до 0,75. Считается, что комплект УСПО позволяет уменьшить затраты на оснащение эквивалентного объема работ в 6 раз по сравнению со специальной оснасткой и в 2 раза по сравнению с другими системами многократного применения. Система универсально-сборных механизированных приспособлений для станков с ЧПУ (УСПМ-ЧПУ) является развитием системы УСП. Компоновки УСПМ-ЧПУ предназначены для установки заготовок на станках с ЧПУ фрезерной и сверлильной групп в условиях единичного и мелкосерийного производства. Основой комплектов УСПМ-ЧПУ являются гидравлические блоки, представляющие собой базовые плиты УСП с сеткой пазов и встроенными гидроцилиндрами, а также плиты без встроенных цилиндров. В последнем случае для механизации зажимов применяют различные гидроцилиндры. Компоновка четырех гидроприхватов на опорной базовой плите 4 с упорными базовыми элементами отличается простотой (рис. 1.3а), причем гидроприхваты обеспечивают достаточно большие усилия при креплении заготовки и являются быстродействующими. Основой гидроприхвата (с прижимной планкой 2) является гидроцилиндр 3 (рис. 1.36). Он состоит из трех основных частей: корпуса 9, поршня 5 с возвратной пружиной 7 и фиксирующей гайки 8. При подаче масла под давлением через штуцер 6 поршень поднимается вместе с одним из концов планки, поворачивая ее относительно средней опоры (винт с гайкой). Происходит закрепление заготовки. После этого, вращая вручную гайку 8 с накатанной наружной поверхностью, поднимают ее до упора в торец поршня. При снятом давлении масла в гидроцилиндре заготовка остается надежно закрепленной. Рис. 1.3 Приспособление из элементов УСПМ-ЧПУ: а — общая компоновка; б — гидроцилиндр прихвата. 1 — корпусные элементы-упоры для базирования заготовки. 1.3.2 УНИВЕРСАЛЬНО-НАЛАДОЧНЫЕ ПРИСПОСОБЛЕНИЯ (УНП) Система УНП основана на использовании сменных установочных, зажимных и направляющих элементов, образующих наладку на базе универсального нормалинованного базового агрегата. Часто установочные элементы такого приспособления допускают регулирование в целях его наладки для обработки не только однотипных или близких по форме и конструктивно-технологическим параметрам деталей, но и деталей, входящих в другие классы. Базовые агрегаты — законченные механизмы многократного использования, имеющие стандартную конструкцию и выпускающиеся централизованно. Базовые агрегаты эксплуатируются до полного износа и постоянно находятся на станке. При запуске новой партии обрабатываемых деталей базовый агрегат УНП не снимают со станка, а лишь переустанавливают сменные элементы или устанавливают регулируемые опоры (рис. 1.4). Наладки УНП на склад не сдаются, а хранятся на рабочем месте. УНП находят наибольшее применение в серийном и мелкосерийном производстве в условиях группового метода обработки деталей (м ногономенклатурное производство). Рис. 1.4 Цикл оснащения операции УНП Оснащение УНП требует группирования обрабатываемых заготовок по габаритным размерам. Экономически достижимая точность — IT 7-9. Эта система является одной из основ внедрения группового метода обработки деталей и должна состоять из 164 стандартов. УНП целесообразно применять на станках с ЧПУ в мелкосерийном производстве, особенно при использовании групповых методов обработки. К УНП относятся че- тырехкулачковые патроны с независимым перемещением кулачков, универсально-наладочные тиски, скальча- тые кондукторы и др. 1.3 3. УНИВЕРСАЛЬНО-БЕЗНАЛАДОЧНЫЕ ПРИСПОСОБЛЕНИЯ (УБП) Конструкция УБП представляет собой законченный неразборный механизм с постоянными (несъемными) установочными элементами для установки обрабатываемых заготовок по элементарным схемам базирования. Типовыми представителями УБП являются универсальные станочные тисы, универсальные двух- или трех- кулачковые токарные патроны, в частности поводковые, универсальные поворотные и делительные столы и стойки, делительные головки, магнитные плиты. УБП целесообразно применять на станках с ЧПУ в единичном и мелкосерийном производстве. Патроны передают крутящий момент на заготовку от шпинделя станка с помощью хомутика, кулачков или торцовых ножей, врезающихся в металл левого торца заготовки при поджиме ее задним центром. Кулачки представляют собой независимые эксцентрики, которые под действием центробежных сил, воздействующих на грузы, приближаются к поверхности заготовки и зажимают ее за счет сил самоторможения при воздействии силы резания. Патроны с торцевыми (плавающими) ножами не закрывают наружную поверхность заготовки и точно определяют положение торца всех заготовок партии (рис. 1.5). Рис. 1.5 Поводковый патрон с плавающими ножами: 1 — пружина; 2 — корпус; 3 — гидропласт; 4 — нож упора; 5 — центр. Постоянство силы нажатия заднего центра и высокая жесткость ножевых опор обеспечивают достаточно стабильное положение левого торца заготовок партии. Ножи выполнены в виде цилиндров, расположенных в гнездах корпуса оправки. Задние концы цилиндров входят в кольцевую полость, заполненную гидропластом. При нажатии торцом вала на один из ножей давление на гидропласт возрастает, ножи, не имеющие контакта с торцом, смещаются вперед до тех пор, пока силы нажима на все ножи не станут одинаковыми. Такая конструкция обеспечивает по сравнению с жесткими ножами передачу большего крутящего момента. Настройка УБП осуществляется за счет регулирования зажимных элементов приспособления. УБП обеспечивает базирование обрабатываемых заготовок методом регулирования с последующим контролем и выверкой в условиях, когда к обрабатываемым деталям не предъявляются требования высокой точности и взаимозаменяемости. Стандартизации подлежат конструкции УБП; приспособления находятся в эксплуатации до полного физического износа. Большинство конструкций УБП поставляются как принадлежности станков или централизованно по заявкам предприятий. Оснащение операций при наличии УБП на предприятии не требует времени в отличие от приспособлений других систем. Приспособлениями УБП можно оснащать токарные, фрезерные, сверлильные и другие операции. Затраты на оснащение УБП незначительны, однако большое время на установку обрабатываемых заготовок ограничивает область применения УБП единичным и мелкосерийным производством. Основные недостатки УБП: • требуется контроль положения заготовки в процессе ее установки методом регулирования; • в результате увеличивается вспомогательное время на установку детали. 1.3.4 СПЕЦИАЛИЗИРОВАННЫЕ НАЛАДОЧНЫЕ ПРИСПОСОБЛЕНИЯ (СНП) Это приспособления, состоящие из специализированного базового агрегата и сменных наладок для установки родственных по конфигурации и технологии обработки заготовок с идентичными схемами базирования. Базовые агрегаты СНП представляют собой законченные механизмы стандартной конструкции долговременного применения; они эксплуатируются до полного износа и со станка не снимаются. Настройка СНП осуществляется регулированием рабочих элементов и сменой наладок либо только сменой наладок. Многоместные приспособления обеспечивают возможность смены заготовок вне рабочей зоны станка. Пример СНП — мембранный патрон внутришлифо- вального станка. Эффективной областью применения СНП на станках с ЧПУ является серийное производство. Например, приспособление, показанное на рис. 1.6, предназначено для установки заготовок деталей типа рычагов, которые базируются по плоскости и двум отверстиям при обработке по контуру. Рис. 1.6 Специализированное наладочное приспособление Приспособление состоит из базовой плиты 1 и сменных оправки 2, пальца 4 и опор 3, 5. Приспособление базируется на столе станка концом сменной оправки 2 и пальцем 7. Заготовка базируется по плоскостям опор 3 и 5 и поверхностям оправки 2 и пальца 4 и закрепляется двумя гайками. Сменный палец 4 вместе с опорой 5 можно при наладке приспособления перемещать по пазу направляющих 6 приспособления в зависимости от расстояния I между базовыми отверстиями заготовки. Цикл оснащения операции соответствует циклу УНП (рис. 1.4) — около 15 часов. Для эффективной эксплуатации СНП необходимо обеспечивать максимальную загрузку приспособлений. В этом случае приспособления со станка не снимаются. Переналадка при смене обрабатываемых заготовок осуществляется сменой наладок. Оснащение СНП требует группирования обрабатываемых заготовок по габаритным размерам и схемам базирования. Недостатки системы: • необходимость проектирования и изготовления наладок; • отсутствие унификации с системами УСП и СРП. Экономически достижимая точность — IT 9, достижимая точность при доработке наладок (подшлифовке в сборе) — IT 8. Область применения СНП — среднесерийное и крупносерийное производство. Отличие от УНП — более высокая степень специализации и наличие быстродействующего механического привода для закрепления заготовки. 1.3.5 СБОРНО-РАЗБОРНЫЕ ПРИСПОСОБЛЕНИЯ (СРП) Компоновки СРП собирают из стандартных деталей и сборочных единиц как специальные приспособления долгосрочного применения. В основу системы заложен принцип агрегатирования. В основном система базируется на тех же принципах, что и УСП. Отличия от системы УСП заключаются в следующем: • детали УСП имеют универсальное назначение (точная обработка и универсальные базы на всех плоскостях) и в различных приспособлениях могут выполнять различные функции; детали и сборочные единицы СРП имеют строгое функциональное назначение; • приспособления системы УСП состоят из деталей, тогда как приспособления СРП компонуются в основном из узлов; • система СРП допускает применение специальных, изготовленных на предприятии деталей и узлов, дополняющих компоновку СРП, при том что система УСП этого не позволяет; • СРП имеют быстродействующий механический привод для закрепления заготовок; в УСП этого нет. Точность обработки с применением СРП — IT 79. Для повышения точности допускается доработка наладки на станке после сборки приспособления. Компоновка СРП собирается на весь период производства изделия; после окончания эксплуатации производится демонтаж приспособления с последующим использованием его узлов для сборки других компоновок (рис. 1.7). Эти приспособления специально предназначены для оснащения фрезерных станков с ЧПУ (их можно также использовать на сверлильных многоцелевых станках). Элементы СРП—ЧПУ фиксируются системой «палец-отверстие» в отличие от УСП, где фиксация осуществляется системой «шпонка-паз». Это гарантирует более высокую точность, жесткость и стабильность параметров приспособления. Фиксирующие отверстия выполнены во втулках из прочного и износостойкого материала. Втулки запрессованы в корпуса плит и угольников. Для крепления базовые элементы комплекта снабжены Т-образными пазами. В комплект СРП—ЧПУ входят базовые сборочные единицы — 2-5%; прижимные элементы — 18-20% ; опорные элементы (опоры регулируемые, подводимые, самоустанавливающиеся, планки, подкладки)— 8-10%; установочные элементы (пальцы, шаблоны) — 15—10%; крепежные детали — 45—50%; пружины. Для механизации закрепления в комплект входят прямоугольные и круглые плиты со встроенными гидравлическими цилиндрами, а также отдельные гидравлические прижимы На рис. 1.8 изображены имеющие большую трудоемкость базовые сборочные единицы комплекта, на рис. 1.9 — примеры прихватов, входящих в комплект Рис. 1.7 Цикл оснащения операции СРП Рис. 1.8 Базовые сборочные единицы комплекта СРП-ЧПУ: а — прямоугольная плита; б — стойка; в — круглая плита; г — делительная стойка. Рис. 1.9 Прихваты, входящие в комплект СРП-ЧПУ а — качающийся; б — гидравлический передвижной с регулируемой опорой; в — Г-образный; г — угловой откидной; д —• откидной; е — высокий. 1.3.6 НЕРАЗБОРНЫЕ СПЕЦИАЛЬНЫЕ ПРИСПОСОБЛЕНИЯ (НСП) НСП представляют собой необратимые конструкции, не предназначенные для разборки с целью повторного использования их сборочных единиц и деталей. После снятия изделия с производства либо после изменения технологического процесса НСП списываются в металлолом целиком. НСП проектируются и изготавливаются для различных видов обработки заготовок любых форм и габаритных размеров и обеспечивают необходимую точность обработки, поскольку проектируются под заданные условия обработки. НСП обладает самым длительным циклом оперативного оснащения (около 100 часов на одно приспособление средней сложности) (рис. 1.10). В конструкциях НСП максимально используются стандартные детали, сборочные единицы и заготовки (50-70% массы приспособления). НСП применяются в крупносерийном и массовом производстве при длительности нахождения изделия в производстве, обеспечивающей эксплуатацию НСП до физического износа или в условиях невозможности использования других систем приспособлений. Помимо шести стандартных систем, образующих комплекс приспособлений в машиностроении, существует набор средств механизации уже созданных приспособлений — система агрегатированных средств механизации зажима (АСМЗ). Рис. 10 Цикл оснащения операций НСП Система состоит выполненных в из виде комплекса универсальных обособленных агрегатов, с силовых помощью устройств, которых механизируется и автоматизируется закрепление заготовок в приспособлении. Таким образом, УСП, УСПО, УНП, СНП, СРП относятся к переналаживаемым (обратимым) приспособлениям, УБП — к универсальным приспособлениям, СНП — к узкоспециальным приспособлениям. ГЛАВА 2 МЕТОДИКА ВЫБОРА СИСТЕМЫ И ПРОЕКТИРОВАНИЯ СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ В конструкцию приспособлений входят восемь групп элементов: • установочные — опоры, опорные пластины, установочные пальцы, оправки, призмы; • зажимные — винтовые, эксцентриковые, клиновые, рычажные и др. (пружинные, центробежные, инерционные); • установочно-зажимные — трехкулачковые, цанговые патроны и т. п.; • силовые приводы — электрические, пневматические, гидравлические, магнитные и др.; • элементы для направления и контроля положения инструмента — кондукторные втулки, направляющие втулки при растачивании, копиры, упоры, шаблоны, установы; • делительные устройства — нониусы, шкалы, линейки, фиксаторы; • корпусы приспособлений (цельные, литые, сварные, кованые, сборные); • вспомогательные элементы — тормоза, выталкиватели, кантователи и т. д. 2.1 ИСХОДНЫЕ ДАННЫЕ ПРИ ВЫБОРЕ СИСТЕМЫ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ К ним относятся: • чертеж детали и заготовки с техническими требованиями; • программа выпуска деталей; • технологический процесс изготовления детали с описанием операции, для которой проектируется приспособление (оборудование, оснастка, режим обработки и т. д.); • местные условия производства — наличие источников энергии, квалификация рабочей силы, возможности обновления оборудования, возможность механизации и автоматизации производства. 2.2. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫБОРА СИСТЕМЫ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ Подпонятием «выбор системы» подразумевается определение принадлежности приспособления, необходимого для оснащения операции в конкретных условиях, к той или иной системе станочных приспособлений с целью обеспечения дальнейшего формирования конструкции приспособления в соответствии с правилами и требованиями выбранной системы. При выборе системы станочных приспособлений используется метод аналогов. Это означает, что при выборе системы по справочникам и каталогам подбирается приспособление, наиболее подходящее для выполнения заданной операции. Затем выбранное приспособление относится к той или иной системе, и производится окончательный выбор системы. Последовательность выбора системы приспособлений с учетом выбранного метода выглядит следующим образом: 1) проведение анализа конструкции изделия, организационных и технических условий его изготовления; 2) группирование технологических операций. Выполняется с целью определения предполагаемых объемов оснастки на планируемый период производства. При групповой организации производства выбор системы приспособлений определяется: • общностью используемого метода обработки (сборки) по группам операций; • составом операций группы, их суммарной трудоемкостью и повторяемостью; • конструктивными и технологическими признаками обрабатываемых изделий или их элементов (размеры, марка материалов, элементы базирования и пр.); 3) установление принадлежности выбранных конструкций к системам приспособлений; 4) определение исходных требований к приспособлениям; 5) отнесение выбранных аналогов приспособлений к той или иной системе; 6) определение соответствующих установленным требованиям исходных расчетных данных для проектирования и изготовления новых конструкций оснастки. 2. 3 АНАЛИЗ ВЛИЯНИЯ ОСНОВНЫХ ФАКТОРОВ НА ВЫБОР СИСТЕМ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ Этот анализ выполняется в соответствии с требованиями, изложенными в «Методических указаниях ЕСТПП. Выбор и рациональное применение систем станочных приспособлений». Основные факторы, определяющие принадлежность приспособлений к той или иной системе, относятся к одной из трех групп. Конструкторско-технологическая характеристика обрабатываемых деталей: • точность обработки; • габаритные размеры; • конфигурация обрабатываемой детали; • материал обрабатываемой детали. Экономические требования к оснащаемой операции: • годовая программа выпуска деталей; • планируемая продолжительность выпуска деталей; • темпы оснащения операций. Организационно-технологические условия выполнения операции: • вид оборудования; • вид операции; • форма организации технологического процесса. 2.3.1 КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ Точность обработки. Достижимая точность обработки при прочих равных условиях определяется погрешностью установки заготовки. Структура основных составляющих этой погрешности и влияние на нее фактора принадлежности приспособлений к определенной системе приведены в табл. 2.1. Таблица 2.1 Основные составляющие погрешности приспособлений разных Системы приспособ лений систем УБП УСП Системы приспособ лений СРП УНП СНП НСП Погрешность приспособления Погрешность установки заготовки Погрешность компоновки приспособления Погрешность установки приспособления на станке Определяется точностью выверки обрабатываемой заготовки Определяется выбранной схемой установки заготовки и классом точности приспособления, не компенсируется Определяется Не компенсируется классом точности приспособления, не компенсируется Определяется суммарной погрешностью компоновки, не компенсируется Погрешность установки заготовки Погрешность компоновки приспособления Определяется Возможна частичсуммарной ная компенсация погрешностью выверкой компокомпоновки, новки при частично установке с компенсируется помощью переходдоработкой ных элементов наладки Погрешность приспособления Погрешность установки приспособления на станке Определяется по- Возможна компенгрешностью сация выверкой наладки и базовой части прибазовой части. способления Частично компенсируется доработкой наладки или ее выверкой Определяется необходимой Возможна компенточностью обработки сация выверкой приспособлений Способы достижения заданной точности представлены в табл. 2.2. Закрашены зоны экономически оправданной, достижимой для каждой системы точности обработки. Таблица 2.2 Достижимая точность обработки в приспособлениях различных систем Системы приспособлений УБП Заданная точность обработки Низкая IT 12 Нормальная IT 9-11 Повышенная IT 7-8 Высокая IT 6 Выверка заготовок по разметке Выверка с помощью измерительных инструментов - - - УСП Сборка компоновки без компенсаторов - УНП Сборка базовой части и наладок без компенсаторов Выверка баз (наличие компенсаторов) СНП СРП Сборка компоновки без компенсаторов НСП Проектирование и изготовление приспо собления с заданной точностью Габаритные размеры обрабатываемой детали. Доработка по месту баз приспособления после его установки на станке Доработка по месту баз приспособления после его установки на станке Каждая система приспособлений, за исключением НСП, создается для обработки деталей, размеры которых находятся в определенном диапазоне, ограниченном минимальными и максимальными габаритными размерами. Ориентировочные максимальные габаритные размеры заготовок, обрабатываемых приспособлениях различных систем, приведены в табл. 2.3. в Таблица 2.3 Максимальные габаритные размеры закрепляемых заготовок Системы приспособлений Вид приспособлений Максимальные габаритные размеры заготовок, мм Длина УНП и СНП СРП УСП УБП Ширина Высота Токарные 300 500 * Фрезерные и сверлильные 650 600 * Токарные * 800 * Фрезерные и сверлильные 1000 500 * Паз 8 мм 220 120 100 Паз 12 мм 700 400 200 Паз 16 мм 2500 2500 100 Токарные Фрезерные и сверлильные НСП * 1200 500 1000 * * * *- размер ограничен только возможностями оборудования. Создание приспособлений для обработки заготовок свыше габаритов, указанных в табл. 2.3, экономически и технически не оправдано. Конфигурация обрабатываемой детали влияет на выбор схемы ее установки в приспособлении непосредственно или через наладочные элементы. Возможность реализации схем установки заготовок в приспособлениях различных систем приведена в табл. 2.4 (отмечена знаком « + »). УБП УСП СРП УНП СНП НСП + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + Лишающая всех степеней свободы по лишаемым степеням свободы требующая выверки заготовки оригинальная типовая специализированная специальная простая сложная с дополнительными опорами по сложности Схемы установки по степени по частоте специализации применяемости универсальная Системы приспособлений Таблица 2.4 Возможности систем по реализации схем установки + + + + + 2.3.2 ЭКОНОМИЧЕСКИЕ ТРЕБОВАНИЯ К ОСНАЩАЕМОЙ ОПЕРАЦИИ К ним относятся: • годовая программа выпуска деталей; • планируемая продолжительность выпуска деталей; • темпы оснащения операции (рис. 2.1). Сравнительная длительность темпов оснащения 120 100 В % 80 60 40 20 0 НСП СРП УНП,СНП УСП УБП Рис. 2.1 Темпы оснащения операций для различных систем 2.3 3 ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКИЕ УСЛОВИЯ ВЫПОЛНЕНИЯ ОПЕРАЦИИ К ним относят: • вид оборудования (универсальное, специализированное, специальное); • вид операции; • форму организации технологического процесса. В настоящее время производственные цеха и участки могут иметь предметную, технологическую соответствующими или организационными смешанную формами, специализации оборудованием, с его размещением и степенью специализации оснастки. Рекомендуется: • на участках многономенклатурной обработки использовать универсальные приспособления; • на участках специализированной обработки применять использовать специальные специализированные приспособления; • на участках специальной обработки приспособления. В табл. 2.5 показана возможность использования приспособлений различных систем по степени специализации (возможность отмечена знаком « + »). Таблица 2.5 Возможности использования приспособлений различных систем по степени специализации Система Степень специализации приспособлений приспособлений Универсальные Специализированные Специальные УБП + УСП (УСПО) + + + СРП + + + УНГ1 + СНП + НСП + 2.4 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБОРА СИСТЕМ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ Если по техническим характеристикам можно выбрать несколько стандартных систем приспособлений (УСП, УИН, СНП, СРП, УБП), окончательный выбор проводят на основе экономического сравнения конкурирующих систем. При этом относительные затраты на оснащение операции неразборным специальным приспособлением (НСП) принимаются равными единице. Еще более укрупненно этот выбор проводят на основе экономического сравнения конкурирующих систем. При этом относительные затраты на оснащение операции неразборным специальным приспособлением (НСП) принимаются равными единице. Этот выбор можно провести по графику зон рентабельности (рис. 2.2). 2.4.1 ЭКОНОМИЧЕСКИЕ РАСЧЕТЫ ЦЕЛЕСООБРАЗНОСТИ ПРИМЕНЕНИЯ СПЕЦИАЛЬНЫХ ПРИСПОСОБЛЕНИЙ В ЗАВИСИМОСТИ ОТ ЗАДАННОГО ВЫПУСКА И ХАРАКТЕРА ПРОИЗВОДСТВА Расчет экономической эффективности применения приспособления основывается на сопоставлении затрат и экономии, возникающих при его использовании и относимых к годовому периоду. Затраты слагаются из расходов на амортизацию приспособления (амортизационные отчисления) и расходов на его содержание и эксплуатацию. Экономия достигается за счет снижения трудоемкости изготовления деталей, а следовательно, за счет снижения затрат на заработную плату. Приспособление считается рентабельным, если годовая экономия, получаемая от его применения, больше связанных с ним годовых затрат. На практике сопоставляют экономичность различных инструктивных вариантов приспособления для данной операции. Полагают, что расходы на амортизацию станка, режущий инструмент и электроэнергию при использовании различных вариантов остаются неизменными и определяют и сопоставляют лишь те элементы себестоимости операции, которые зависят от конструкции приспособления Рис. 2.2 График зон рентабельности систем приспособлений Сопоставить себестоимость продукции при использовании нового (модернизированного) приспособления (С х) и себестоимость продукции при использовании старого (имеющегося) приспособления (С 2) можно с помощью следующих выражений: Н 𝑃1 1 𝑞 ( + ) 𝑛 𝐴 100 Н 𝑃2 1 𝑞 ( + ) 𝑛 𝐴 100 С1 = З1 (1 + 100) + С2 = З2 (1 + 100) + где: 3l, 32 — зарплата станочника, отнесенная к одной детали, руб.; Н — накладные цеховые расходы в % к зарплате; Р 1 , Р 2 — затраты на изготовление приспособления, руб.; n — годовая программа выпуска деталей, шт.; А — срок амортизации приспособления, лет; q — расходы, связанные с эксплуатацией приспособления (ремонт, регулировка, хранение) в % от их стоимости. Для установившегося периода производства расходы на проектирование и отладку приспособления погашены, и их не учитывают. Себестоимость обработки деталей в большой степени зависит от годовой программы их выпуска (рис. 2.3). Точка пересечения кривых соответствует программе (n'), при которой оба варианта равноценны. Рис. 2.3 Зависимость стоимости обработки деталей от программы их выпуска Если п > п' (рис. 2.4), то выгоднее применять приспособление, обеспечивающее затраты С 1 (более сложное новое); если п < п' — эффективнее оставить существующее (при затратах на производство С 2). Для расчета п' необходимо определить Р1 и Р2, что в начальный период сделать сложно. В этом случае применяют приближенный расчет по формуле Р = CN, где N — количество деталей в приспособлении; С — постоянный коэффициент, зависящий от сложности приспособления и его габаритных размеров: С = 1,5 — для простых приспособлений; С1 = 3,0 — для приспособлений средней сложности; С2 = 4,0 — для сложных приспособлений. Затраты на зарплату станочника определяются по формуле 3 = tmT * Зм, где tшт — штучно-калькуляционное время на операцию, мин; Зм — минутная ставка рабочего. Срок амортизации составляет: А — 1 год — для простых приспособлений; А = 2-3 года — для приспособлений средней сложности; А = 4-5 лет — для сложных приспособлений. Если заранее известен срок выпуска продукции, для которой проектируется приспособление, величину А берут равной этому сроку. Рис. 2.4 Сопоставление затрат на изготовление деталей с применением различных вариантов приспособлений Годовые расходы q, связанные с эксплуатацией приспособления, принимают равными 20% от величины Р. В том случае, если дополнительно изменяется содержание отдельных операций, то сопоставляют себестоимость механической обработки детали по различным технологическим процессам Если в сопоставляемых вариантах применяется различное технологическое оборудование, то учитывают дополнительно стоимость одной минуты работы станка. Как было отмечено, приспособление считается рентабельным, если Э = С2 - С1 > Р1. 2.5 ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТИРОВАНИЯ СПЕЦИАЛЬНОГО ПРИСПОСОБЛЕНИЯ К исходным данным относятся: • • чертежи заготовки и детали; описание технологической операции, для которой проектируется приспособление. Сюда входит схема базирования заготовки, метод обработки, модель оборудования, типоразмер режущего инструмента, получаемые размеры обрабатываемых поверхностей с допусками, режимы резания, особые условия обработки. Оптимальным вариантом является наличие операционной карты на оснащаемую операцию; • • годовая программа выпуска деталей; технические данные оборудования — размеры рабочего пространства станка, вид и мощность привода станка; • справочно-нормативная и руководящая информация (альбомы чертежей типовых конструкций приспособлений, требования по охране труда, стандарты, нормали на детали и сборочные единицы приспособлений, отраслевые и общетехнические методические указания и т. п.). 1. Составление технического задания (ТЗ) на проектирование приспособления. В соответствии с ГОСТ 2.103-79 техническое задание должно содержать полные исходные данные для проектирования приспособления. 2. Разработка технического предложения. По ГОСТ 2.118-73 техническое предложение разрабатывают с целью выявления дополнительных или уточненных требований к изделию, которые не могли быть указаны в техническом задании, и это целесообразно сделать на основе предварительной конструкторской проработки и анализа различных вариантов изделия. 3. Разработка эскизного проекта (ЭП). Требования к эскизному проекту определены ГОСТ 2.119-73. Эскизный техническим проект заданием или разрабатывают, протоколом если это рассмотрения предусмотрено технического предложения. Эскизный проект разрабатывают с целью установления принципиальных (конструктивных, схемных и др.) решений изделия, дающих общее представление о принципе работы и/или устройстве изделия, когда это целесообразно сделать до разработки технического проекта или рабочей документации. Эскизный проект содержит графическую часть и пояснительную записку. Графическая часть представляет собой комплект сборочных эскизов или чертежей, дающих общее представление о конструкции и принципе работы приспособления. Пояснительная записка (по ГОСТ 2.105-95) содержит все необходимые расчеты, связанные с изготовлением и работой приспособления. Эскизное проектирование выполняется в определенной последовательности: • уточнение схемы установки заготовки в приспособлении и приспособления на станке; • точностной расчет приспособления; выполняется с целью подтверждения возможности выбранного метода обработки и выбранной схемы базирования заготовки обеспечить заданную точность обработки; • выбор типа и конструкций установочных элементов приспособления; • силовой расчет приспособления, направленный на выбор схемы закрепления заготовки и определение сил зажима; • выбор типа и конструкций зажимных устройств; • выбор и расчет силового привода; • выбор элементов для направления и контроля положения режущего инструмента (при необходимости); • выбор делительных устройств (при необходимости); • выбор вспомогательных элементов приспособления; • выбор типа корпуса приспособления; • предварительная компоновка приспособления. Сначала наносится контур детали в масштабе и как минимум в двух проекциях. Затем в указанной выше последовательности вычерчиваются элементы приспособления. При этом заготовка считается прозрачной. На этой стадии может быть предложено несколько компоновок приспособления, возникает задача выбора наиболее экономичного варианта; • определение технико-экономических показателей эффективности приспособления. Выполняется в соответствии с п. 2.4. 4. Разработка технического проекта (ТП). В соответствии с ГОСТ 2.120-73 технический проект разрабатывают, если это предусмотрено техническим заданием, протоколом рассмотрения технического предложения или эскизного проекта. Технический проект разрабатывают с целью выявления окончательных технических решений, дающих полное представление о конструкции изделия, когда это целесообразно сделать до разработки рабочей документации. При необходимости технический проект может предусматривать разработку вариантов отдельных составных частей изделия. В этих случаях выбор оптимального варианта осуществляется на основании результатов испытаний опытных образцов изделия. Технический проект содержит только графическую часть, включающую в себя сборочные чертежи приспособления и чертежи деталей приспособления с техническими требованиями. 5. Разработка рабочего проекта (РП). Рабочий проект — это комплекс документов, передающихся подрядчику для изготовления приспособления. Он содержит сборочные чертежи приспособления, чертежи деталей приспособления с техническими требованиями, а также технологическую документацию, необходимую для изготовления деталей и сборки приспособления. На чертеже общего вида приспособления указываются: • габаритные размеры; • установочные размеры, т. е. размеры элементов, которыми приспособление сопрягается с элементами станка; • присоединительные размеры, выдерживаемые при сборке, отладке и контроле приспособления при выдаче его на рабочее место. Сборочные чертежи должны содержать технические требования на сборку и испытание приспособления. ГЛАВА 3 ОСНОВНЫЕ НАПРАВЛЕНИЯ ПРИ ПРОЕКТИРОВАНИИ ПРИСПОСОБЛЕНИЙ В условиях различного производства к конструкциям приспособлений и их приводов предъявляются различные требования. При этом в последнее время наметились две существенные тенденции в проектировании приспособлений: • механизация и автоматизация приспособлений; • нормализация, унификация и стандартизация элементов, узлов и конструкций приспособлений. 3.1. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПРИСПОСОБЛЕНИЙ В крупносерийном и массовом производстве экономически оправдано применение специальных приспособлений со встроенным или прикрепляемым силовым приводом (преимущественно пневматическим или гидравлическим). Помимо общих требований — точность, жесткость, компактность — главная задача при конструировании сводится к максимальной механизации и автоматизации приспособления с целью повышения точности обработки, производительности и облегчения труда рабочих. Широко автоматические внедряются приспособления, многоместные, столы для полуавтоматические непрерывной и обработки, автоматические поворотные и делительные столы для позиционной обработки, многошпиндельные приставки и агрегатные головки, загрузочные устройства и т. п. При этом проектирование должно вестись с максимальным применением стандартных и унифицированных решений. На каждом из этапов проектирования могут выполняться иные необходимые расчеты (кинематические, динамические, прочностные, жесткостные и др.). В серийном производстве приспособления должны отвечать следующим требованиям (помимо перечисленных выше): • сроки и стоимость подготовки производства должны быть минимальными, что в условиях большой номенклатуры и частой смены объектов производства имеет решающее значение; • время на переналадку оборудования должно быть минимальным, что очень важно при внедрении групповых техпроцессов; • приспособления должны быть экономичными в работе. В мелкосерийном и единичном производстве до последнего времени механизации приспособлений не уделялось достаточного внимания. Однако широкое внедрение станков с программным управлением различных систем выявило необходимость механизации и автоматизации приспособлений и при этих типах производства. В первую очередь должны механизироваться и автоматизироваться следующие приемы технологической операции: • загрузка заготовки в рабочую зону приспособления; • установка заготовки — доведение ее базовых поверхностей до полного контакта с установочными элементами приспособления; • зажим и открепление заготовок; • перемещения и повороты заготовки в процессе обработки; • удаление обработанной детали из рабочей зоны приспособления; • очистка базовых поверхностей приспособления от стружки при смене заготовок. 3.2 НОРМАЛИЗАЦИЯ И СТАНДАРТИЗАЦИЯ ЭЛЕМЕНТОВ, УЗЛОВ И КОНСТРУКЦИЙ ПРИСПОСОБЛЕНИЙ Данное направление обусловлено частой сменой продукции и стремлением оставить приспособление без изменений. Это противоречие разрешается нормализацией, унификацией и стандартизацией деталей и сборочных единиц приспособлений. При этом снижается объем конструкторских работ, сокращается номенклатура и увели- чивается количество подлежащих изготовлению деталей одного наименования и размера. Нормализованные или стандартные детали можно изготавливать большими партиями централизованным порядком, что снижает их стоимость. Нормализованные и стандартные детали, сборочные единицы могут быть сняты с использованных приспособлений и после частичного ремонта (если необходимо) переданы на склад. В случае необходимости их повторно применяют при сборке новых приспособлений. В области приспособлений стандартизацией охвачены: • конструктивные и размерные элементы деталей (резьбы, конусы, шпоночные соединения, уклоны, посадки и т. д.); • заготовки корпусов; • сборочные единицы приспособлений; • некоторые конструкции приспособлений; • элементы силовых приводов; • элементы приспособлений. Проведенная стандартизация в области оснастки позволяет проектировать приспособления с применением стандартных деталей и сборочных единиц в объеме от 30 до 90% от общего количества деталей в конструкции. Нормализация (упорядочение) проходит следующие этапы: • нормализация общих конструктивных и размерных элементов. Объектом нормализации является установление размерных рядов на элементы приспособлений, установление габаритных и присоединительных размеров, крепления, нормализация штифтов, конструктивных шпоночных элементов соединений, (резьб, уклонов и деталей т. п.), установление посадок для применяемых сопряжений и допусков на основные детали; • нормализация деталей специальных приспособлений (установочные элементы, детали зажимных устройств, корпусы приспособлений и их элементы, установки для проверки положения инструментов, детали вспомогательных устройств), а также их заготовок (отливки, поковки); • нормализация сборочных единиц приспособлений различного функционального назначения: пневмо- и гидроцилиндров, пневмокамер, делительных и поворотных механизмов, фиксаторов, выталкивателей и др. Применение стандартных и нормализованных элементов и узлов позволяет снизить затраты на изготовление приспособлений на 20-30% и сократить цикл освоения новых изделий. 3.3 ОБОЗНАЧЕНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ Машиностроительными нормалями МН 74-59 и МН 81-59 «Инструмент и приспособления для машиностроения: классификация и условные обозначения» устанавливается децимальная (десятичная) система классификации и цифровых обозначений технологической оснастки — инструмента и приспособлений, с целью упрощения оформления технологической документации для всех звеньев производства, а также организации учета и хранения технологической оснастки. Данные нормали устанавливают четыре ступени классификации инструмента и приспособлений: группа, подгруппа, вид, разновидность. Код имеет следующий формат (рис. 3.1). Первые четыре цифры — это эксплуатационно-конструктивная характеристика приспособления, четыре следующих — порядковый номер типоразмера приспособления. Рис. 3.1 Структура кода технологической оснастки Для стандартной оснастки отведены номера типоразмеров от 0001 до 3999. Номера типоразмеров специальной технологической оснастки варьируются от 4001 до 9999. В соответствии с этой классификацией вся технологическая оснастка машиностроительного производства разбита на десять групп: 0 — инструмент и приспособления для литья, термообработки, сварки, пайки и огневой резки; 1 — инструмент и приспособления для обработки давлением; 2 — инструмент для обработки резанием металлов; 3 — инструмент для обработки резанием неметаллических материалов; 4,5 — резерв; 6 — инструмент вспомогательный; 7 — приспособления для станочных и ручных работ; 8 — средства измерения и контроля линейных и угловых величин; 9 — резерв. В седьмой группе (приспособления) выделены следующие подгруппы: 0 — детали и узлы (сборочные единицы) приспособлений; 1— приспособления токарно-револьверным, к токарно-винторезным, токарно-карусельным круглошлифовальным, станкам, токарным полуавтоматам и автоматам, резьбонарезным станкам; 0 — приспособления к фрезерным, строгальным, долбежным и плоскошлифовальным станкам; 1 — приспособления к сверлильным станкам; 2— приспособления к расточным, планетарно-шлифо- вальным, хонинговальным станкам; 3 — приспособления к зубообрабатывающим станкам; 4 — приспособления к прочим станкам; 5 — резерв; 6 — приспособления для ручных работ; 7 — дополнительные или сменные устройства и механизмы, расширяющие область применения станков. Подгруппы разделяются на виды, а виды — на разновидности. Пример обозначения приспособления в технологической документации — патрон 7102-0001: 7 (группа) — приспособления для станочных и ручных работ; 1(подгруппа) — приспособления к токарно-винторез- ным станкам; 0 (вид) — универсальный патрон; 2 (разновидность) — самоцентрирующий шпиндельный патрон. Типоразмер универсального трехкулачкового токарного самоцентрирующего патрона— 0001, следовательно, судя по типоразмеру, патрон стандартный.