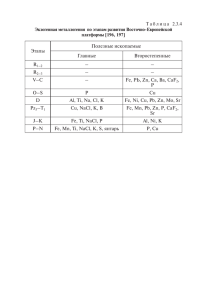

Стадия очистки рассола на ионообменных смолах

реклама

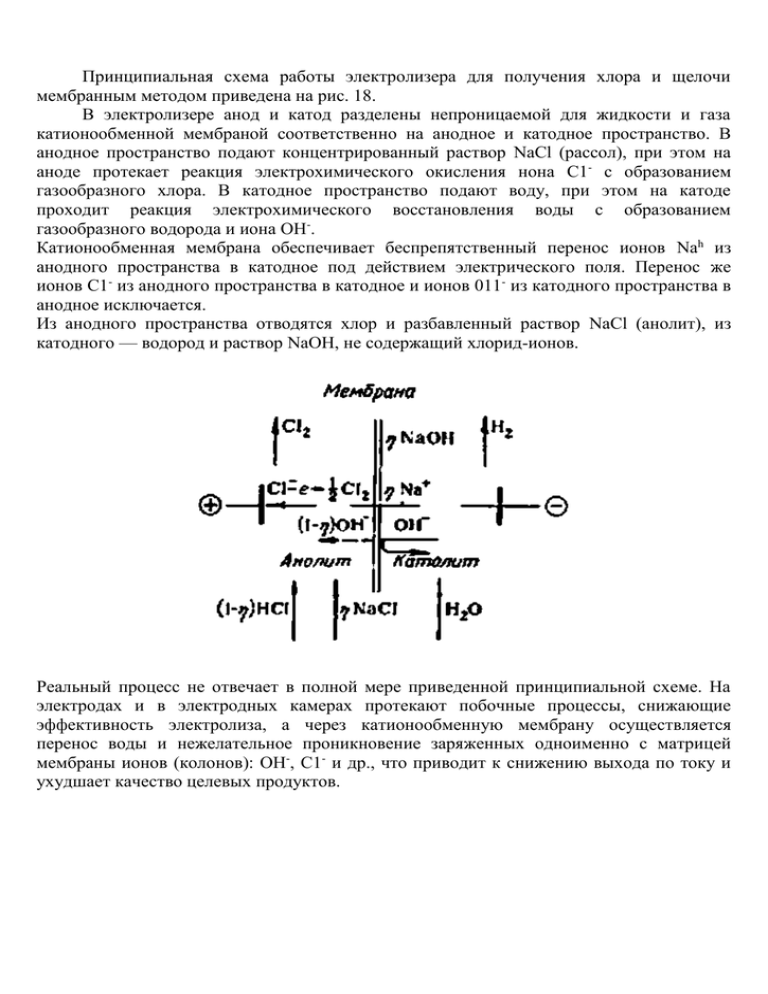

Принципиальная схема работы электролизера для получения хлора и щелочи мембранным методом приведена на рис. 18. В электролизере анод и катод разделены непроницаемой для жидкости и газа катионообменной мембраной соответственно на анодное и катодное пространство. В анодное пространство подают концентрированный раствор NaCl (рассол), при этом на аноде протекает реакция электрохимического окисления нона С1- с образованием газообразного хлора. В катодное пространство подают воду, при этом на катоде проходит реакция электрохимического восстановления воды с образованием газообразного водорода и иона ОН-. Катионообменная мембрана обеспечивает беспрепятственный перенос ионов Nah из анодного пространства в катодное под действием электрического поля. Перенос же ионов С1- из анодного пространства в катодное и ионов 011- из катодного пространства в анодное исключается. Из анодного пространства отводятся хлор и разбавленный раствор NaCl (анолит), из катодного — водород и раствор NaOH, не содержащий хлорид-ионов. Реальный процесс не отвечает в полной мере приведенной принципиальной схеме. На электродах и в электродных камерах протекают побочные процессы, снижающие эффективность электролиза, а через катионообменную мембрану осуществляется перенос воды и нежелательное проникновение заряженных одноименно с матрицей мембраны ионов (колонов): ОН-, С1- и др., что приводит к снижению выхода по току и ухудшает качество целевых продуктов. Стадия электролиза Электролиз раствора поваренной соли осуществляют в электролизных агрегатах, которые могут поставляться в случае модульного исполнения комплектно и включать электролизеры, системы циркуляции анолита и католита, подогрева (охлаждения) анолита, источники электропитания, системы автоматического управления. Электропитание в этом случае осуществляется от индивидуального источника. Очищенный рассол, содержащий 300—310 г/л NaCl, не более 6 г/л сульфата натрия, 10—20 г/л хлората натрия и не более 0,02 мг/л ионов кальция, при 5560 °С из напорного бака по рас сольному коллектору поступает в анолитные контуры электро лизеров. Регулирование объемного расхода на каждый электролизер осуществляется автоматически из расчета поддержании концентрации NaCl в а полите 200—220 г/л. В анолитный циркуляционный контур из напорного бака подается также 32—35%ная (по массе) соляная кислота. Рас ход кислоты регулируется автоматически путем стабилизации объемного расхода с корректировкой по сигналу pH-метра, установленного на линии слива анолнта в сборник. Температура электролиза поддерживается в пределах 90± -ь2 °С. Для поддержания оптимального температурного режима на линии подачи рассола на каждом электролизере может быть установлен теплообменник, в который подается греющий пар или охлаждающая вода (в зависимости от теплового баланса электролизера, см. приложение 4). Деминерализованная вода из напорного бака по коллектору подается в католитный контур электролизеров из расчета поддержания концентрации NaOH в католите 35—36% (масс.). Регулирование объемного расхода воды осуществляется автоматически. Электролитическая щелочь из фазоразделителя стекает в сборник, откуда насосом откачивается в отделение выпарки. Хлор из фазоразделнтелей электролизеров отводится в цехо-11 вон коллектор и поступает в отделение охлаждения, сушки it компримирования хлора. На общем коллекторе хлора устанавливаются гидрозатворы для защиты электролизеров от избы- точного вакуума и давления. Б хлорном коллекторе автоматически поддерживается разрежение 100—300 Па. Водород из фазоразделнтелей электролизеров отводится н общий коллектор, в котором автоматически поддерживается избыточное давление 13—20 кПа. На общем коллекторе устанавливается гидрозатвор для защиты электролизеров от избытом лого давления. Водород из общего коллектора отводится в отделение охлаждения и компримирования водорода. В начальный период работы при пуске серии электролизеров, а также при пуске отдельных электролизеров после перемонтажа или консервации, в течение примерно 2 сут образуется некондиционный раствор NaOH, который собирается в отдельный сборник. Из сборника некондиционные щелока откачиваются на склад в специально выделенный бак-хранилище, из которого по мере надобности раствор щелочи используется но внутренние нужды (очистка рассола, регенерация ионообменной смолы, санитарная очистка газов). Для опорожнения электролизеров предусмотрены трубопроводы от нижних точек анолитного и католитного циркуляционных контуров. Для слива анолита и католита предусматриваются специальные сборники. Для продувки коллекторов к электролизерам подводится азот. Продувочные газы из хлорных коммуникаций направляются в санитарную колонну, из водородных—на свечу. При пуске электролизера его катодное пространство заполняют раствором щелочи концентрацией 25% (масс.), анодное пространство — очищенным рассолом. Пусковой раствор готовится в специальном сборнике путем разбавления электролитических щелоков деминерализованной водой. Перед включением под ток электролизер разогревается до температуры 40— 75 °С путем непрерывной подачи в анодное пространство горячего рассола. При остановках электролизера на период более 1 ч анолит заменяется на разбавленный рассол, содержащий 200—250 г/л NaCl. Разбавленный рассол готовится в баке путем смешения очищенного рассола с деминерализованной водой в отношении 2:1. Разбавленный раосол подается в электролизные модули по мере надобности специальным насосом. В неработающем электролизере наблюдается осмотический перенос воды через мембрану из анодного пространства в катодное, вследствие чего происходит концентрирование анолита и разбавление католита. Во избежание кристаллизации хлорида натрия в анодном пространстве и ухудшения свойств мембран из-за чрезмерного разбавления католита в период консервации концентрация NaCl в анолите поддерживается не выше 300 г/л, концентрация NaOH в католнте —не ниже 17% (масс.). Регулирование состава анолита и католита осуществляется периодически путем частичного слива растворов из анодного и катодного пространства электролизера и дозаливкн их свежими растворами. Частичная или полная замена мембран в электролизере производится после остановки и опорожнения последнего. Ионообменная мембрана поступает, как правило, в гидролизованной форме. Перед установкой в электролизер мембраны выдерживают в растворе NaCl концентрацией 200 250 г/л при температуре 10—30 °С в течение 5—40 ч. К месту сборки мембраны можно транспортировать в специальном ящике, заполненном раствором NaCl (200—250 г/л), свернутыми в рулон по длинной стороне. Отработанные мембраны промывают от щелочи деминерализованной водой, сворачивают в рулоны, запаивают н полиэтиленовые мешки, заполненные раствором NaCl концентрацией 300— 310 г/л, упаковывают в пеналы и направляют для дальнейшего использования. Стадия вакуумного и химического обесхлоривания анолита Вакуумное обесхлорнвание осуществляется на установке с колонной обесхлоривания. Подкисленный до pH 1,5—2,5 анолит из сборника насосом полается в верхнюю часть вакуумной колонны, в которой создается разрежение с помощью вакуумнасоса. Обесхлориванне протекает при вскипании анолита (температура 80—85 °С, абсолютное давление 40—50 кПа) до остаточного содержания хлора не более 50 мг/л. Выделяющийся влажный хлор после частичной конденсации водяных паров в теплообменнике и фазоразделителе направляется в общий хлорный коллектор. Хлорная вода стекает в барометрический сборник и через промывную колонну откачивается в сборник анолита. Частично обссхлоренный анолит из колонны обесхлоривания через барометрический затвор направляется на химическое разрушение активного хлора. Для этой цели может быть использована сульфидная очистка. Чтобы избежать выделения коллоидной серы при введении в реактор химического обссхло- риваыия раствора сульфида натрия, анолит перед реактором подщелачивается, для чего в специальный смеситель дозируется раствор NaOH из расчета создания избытка щелочи в обесхлоренном анолите 0,05—0,15 r/л. Регулирование подачи раствора NaOH концентрацией 35—36% (масс.) осуществляется автоматически по величине pH. Сульфид натрия подают в реактор из расчета создания избытка 0,05—0,1 г/л. Регулирование осуществляют автоматически путем стабилизации расхода с корректировкой по результатам автоматического контроля. Обесхлоренный анолит из реактора поступает в приемник обесхлоренного анолита, а оттуда — на донасыщение в сатуратор. Часть обесхлоренного анолита подается на очистку от сульфатов. Стадия донасыщения анолита Обесхлоренный анолит, частично очищенный от сульфатов а полит и деминерализованная вода поступают в сборный бак, откуда при температуре 60—80°С непрерывно подаются на досмщение в сатуратор, заполненный выпаренной солью. Донасы- щенный анолит слипается в промежуточный сборник. Б случае пересыщения рассола в сатураторе имеется возможность разбавления его на выходе из сатуратора анолитом до концентрации 300—310 г/л NaCl. В сборник подается также требуемое по материальному балансу количество очищенного рассола со стадии содово-каустической очистки. Из сборника рассол откачивается в бак-хранилище рассола. Часть потока рассола направляется на гидротранспорт для смывки соли, выгружаемой из центрифуг. Солевая пульпа насосом подается в верхнюю часть сатуратора. Стадия очистки сырого рассола Сырой рассол со стадии солерастворения, содержащий 300— 310 г/л NaCl, поступает в приемный бак, куда также подается очищенный от сульфатов маточник. Рассол подогревается в теплообменнике до 60±5°С и направляется в воздухоотделитель сырого рассола осветлителя КС. Для осаждения ионов кальция и магния во второй воздухоотделитель осветлителя подают растворы NaOH и Na2C03 с таким расчетом, чтобы концентрация NaOH в очищенном рассоле составила 0,05—0,10 г/л, a Na2C03 —0,3—0,4 г/л. Для улучшения отстойных свойств осадка непосредственно в зону его формирования по отдельному трубопроводу поступает раствор гидролизованного полиакриламида (4—6 мг на 1 л очищенного рассола). Растворы NaOH (180- 240 г/л), Na2C03 (80 — 120 г/л) и гидролизованного полиакриламида (3—4 г/л) подаются из напорных баков. Для улучшения перемешивания растворов и обеспечения устойчивой работы осветлителя при изменении производительности по очищенному рассолу во второй воздухоотделитель с реактивами поступает осветленный и «грязный» рассол. Из воздухоотделителя сырой и смешанный с реагентами регенерационный рассол направляется в стакан смешения, поднимается в зову формирования шламового фильтра, фильтруется через извещенный слой осадка, осветляется, поступает в сборный желоб и далее подается в сборник осветленного рассола. Концентрация взвеси в осветленном рассоле не должна превышать 40 мг/л. Шлам накапливается на дне шламоуплотинтеля и периодически выводится в шламосборник. Концентрация нерастворимых примесей в шламоуплотнителе поддерживается в пределах 10—15% (масс.). Осветленный рассол насосом подается на механические фильтры с мраморной крошкой либо на листовые фильтры, а оттуда— в приемный бак очищенного рассола. Фильтрованный рассол, содержащий не более 2 мг/л взвесей, откачивают на выпарную установку и на пополнение рассольно-анолитного цикла. Удельная скорость фильтрации рассола на механических фильтрах составляет 3—4 3 м -с/м2 фильтрующей поверхности в 1 ч, продолжительность фнльтроцикла — 24 ч. При загрязнении зернистого слоя насадки фильтр выводится на регенерацию. Регенерация осуществляется осветленным рассолом, который подается в фильтр противотоком. Возможно предварительное взрыхление насадки технологическим воздухом. Загрязненный промывной рассол (шламовая пульпа) выводится из верхней части фильтра. После регенерации фильтр переводят в режим фильтрации, при котором в течение первых 20—30 мни сбрасываются первые порции рассола. Суспензия отработанной целлюлозы с листовых фильтров с намывным слоем откачивается в сборник шлама. Шлам содово-каустической очистки рассола и отработанная целлюлоза направляются на дофильтраиию на фильтр-пресс. Фильтрат откачивается в осветлитель. Осадок на фильтре промывается конденсатом вторичного пара стадии выпарки рассола, подаваемым в количестве 100—150% от массы осадка. Промывная вода направляется в солерастворитель. Отмытый от хлоратов шлам поступает в отвал. Стадия очистки рассола на ионообменных смолах Для глубокой очистки от ионов кальция и магния рассол пропускают через ионообменные колонны, заполненные ионообменной смолой (полиамфолит). Установка состоит из трех, соединенных между собой последовательно по ходу рассола, колонн. Линейная скорость фильтрации 22—23 м/ч. Фильтрованный рассол при температуре не выше 60 ЭС и содержащий кальция и магния не более 10 мг/л последовательно проходит через две колонны сверху вниз. Очищенный до концентрации ионов кальция и магния не более 0,02 мг/л рассол собирается в сборном баке, из которого откачивается на электролиз. Первая по ходу рассола колонна работает в режиме сорбции, вторая — в режиме финишной очистки, а третья колонна в режиме регенерации или находится в резерве. Первая колонна в режиме сорбции работает до тех пор, пока ионообменная смола не исчерпает свою обменную емкость, и в рассоле, выходящем из нее, концентрация кальция не достигнет 0,1 мг/л. После срабатывания смолы первая колонна выводится на регенерацию, вторая колонна по хрду рассола становится первой, а резервная — второй. Общий фильтроцикл каждой колонны составляет 84 ч, в том числе п режиме финишной очистки и в режиме сорбции — по 42 ч. Десорбция ионов кальция и магния, поглощенных ионообменной смолой, осуществляется раствором соляной кислоты концентрацией 5% (масс.). При этом ноны металлов в смоле замещаются на ноны водорода. Для перевода в натриевую форму смолу отрабатывают раствором 5%-нон щелочи. Раствор соляной кислоты для десорбции готовят путем разбавления реактивной соляной кислоты деминерализованной водой, а раствор — из компонентов повышенной чистоты. Последовательность операций при регенерации смолы: освобождение колонны от рассола продувкой сжатым воздухом в течение 15 мин; взрыхление смолы деминерализованной водой снизу вверх в течение 15 мин; промывка деминерализованной водой сверху вниз в течение 45 мин, а затем снизу вверх в течение 15 мин; вытеснение воды воздухом в течение 15 мин; обработка смолы раствором соляной кислоты при подаче ее снизу вверх в течение 30 мин, а затем при подаче сверху вниз в течение 360 мин; вытеснение кислоты воздухом в течение 15 мин; промывка деминерализованной водой снизу вверх в течение 15 мин, затем сверху вниз в течение 22 мин; вытеснение воды воздухом в течение 15 мин; обработка смолы раствором щелочи при подаче его снизу вверх в течение 30 мин, затем сверху вниз в течение 200 мин; вытеснение раствора щелочи воздухом в течение 15 мин; промывка смолы деминерализованной водой в течение 20 мин, а затем сверху вниз в течение 22 мин; вытеснение воды воздухом в течение 15 мин; промывка смолы очищенным рассолом снизу вверх в течение 10 мин, а затем сверху вниз в течение 30 мин. На этом операция регенерации колонны заканчивается, общая продолжительность регенерации составляет 15—16 ч. Отработанные растворы и сливные воды собираются в специальном сборнике, где они нейтрализуются раствором гидроксида натрия. Нейтрализованные стоки откачивают в бак-усрсд- нитель, а из него в солерастворнтель для приготовления сырого рассолй. Стадия ионообменной очистки автоматизирована. Переключение колонн, вывод их на регенерацию, открытие и закрытие клапанов на технологических трубопроводах в процессе регенерации колонны производится автоматически по заданной программе. Стоки имеют следующий состав (г/л): NaCl — 45—50 СаСl2 и MgCl2 около 0,2, остальное — вода. Стадия выпарки мембранных щелоков Концентрированно мембранных щелоков, содержащих 35—36% (масс.) NaOH, до товарной концентрации 46- 50% (масс.) осуществляется в трехкорпусной прямоточной установке, укомплектованной выпарными аппаратами с падающей пленкой. Исходный раствор концентрацией 35—36% (масс.) NaOH при температуре 75—85 °С поступает на подогрев в три последовательно установленных теплообменника. В первом по ходу раствора теплообменнике раствор подогревается экстрапаром второго корпуса (температура 85—87°С), по втором—конденсатом греющего пара, в третьем— экстрапаром первого корпуса. Первый корпус выпарной установки обогревается греющим паром под давлением 0,8—1,0 МПа, а второй и третий корпуса — вторичным паром соответственно первого и второго корпусов под давлением 0,24 и 0,06 МПа. Конденсат второго корпуса поступает в греющую камеру третьего корпуса, а затем направляется в сборник деминерализованной поды. Температура кипения раствора по корпусам распределяется следующим образом: в первом аппарате — 158—159. во втором — 118—119, в третьем — 71—72 °С. Для поддержания оптимальной плотности орошения аппараты снабжены насосами, создающими рециркуляцию раствора. Из последнего выпарного аппарата концентрированный раствор NaOH (46—50% (масс.)) при температуре 71—72 °С поступает в сборник и откачивается на склад готовой продукции.