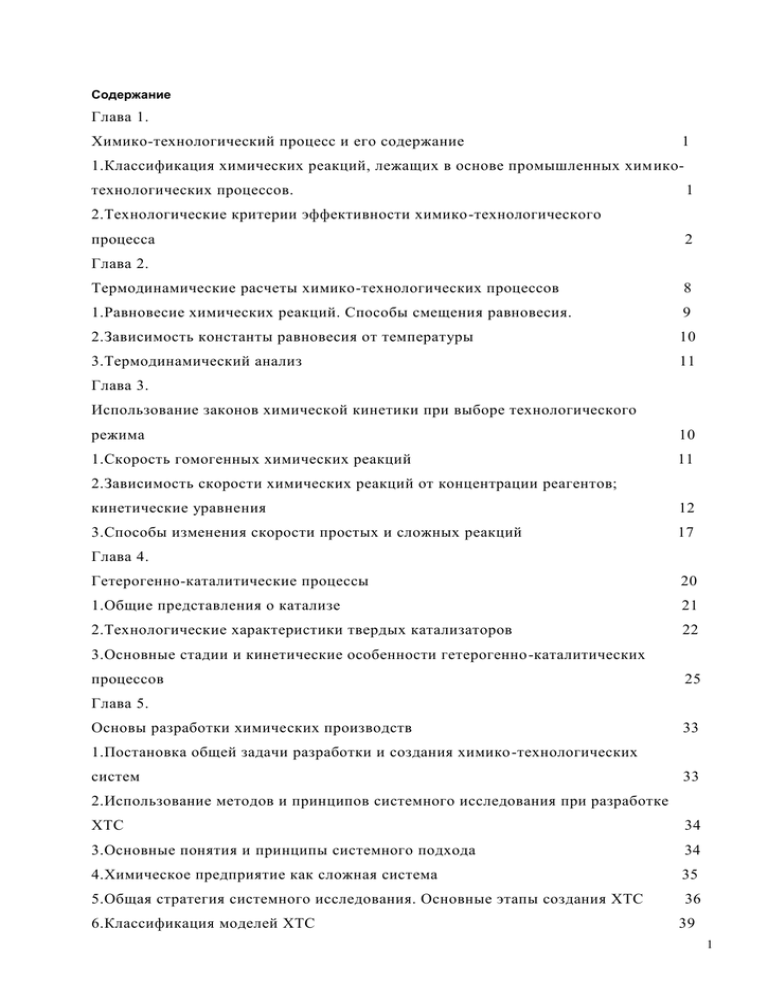

Термодинамические расчеты химико

реклама