Разработка и создание пневмоинерционного сепаратора с

реклама

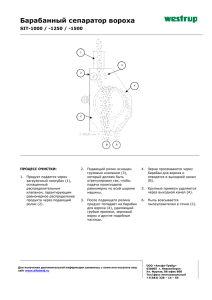

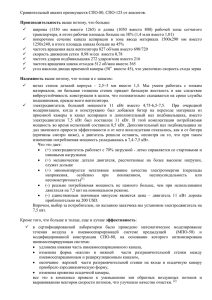

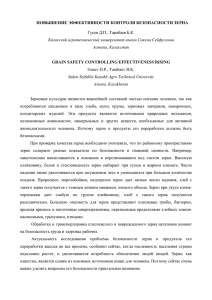

Разработка и создание пневмоинерционного сепаратора с отделителем крупных примесей и гравитационным питателем Производство зерна в Челябинской области является ведущей отраслью аграрного сектора. Следовательно, главной задачей его производителей является интенсификация производства, повышение урожайности, улучшение качества послеуборочной обработки и сохранности урожая, а также снижение потерь зерна на всех стадиях его производства. Целесообразнее всего было бы решать задачу снижения потерь, на самых энерго - и трудоемких операциях: послеуборочной обработке и хранении. По данным государственных и статистических органов стоимость этих операций всего на 25% меньше затрат на обеспечение объемов выращивания зерна. К тому же увеличение урожайности существенно зависит от качества получаемых во время послеуборочной обработки семян. Увеличение урожайности за счет качества послеуборочной обработки семян является наиболее доступным и, как показывает опыт ведущих стран, более эффективным и первоочередным фактором Отмена в 1995 году госзаказа на поставку товарного зерна заставляет хозяйства большую часть урожая обрабатывать и хранить у себя. Причем проводить операцию очистки на собственных токах необходимо своевременно и качественно, до нужных кондиций. В сложившейся экономической ситуации это позволит хозяйствам полностью ликвидировать убытки от сдачи некондиционного зерна (рефакции); сократить потребность в транспортных средствах за счет снижения влажности зерна, очистки его от примесей, увеличения натурного веса; сохранить ценные зерноотходы; иметь возможность самим продавать зерно. По данным облстатуправления Челябинской области (на 01.03.99г.) 60% землепользователей составляют хозяйственные товарищества и акционерные общества, имеющие среднюю площадь пашни 5-7 тыс. га, и 27% составляют кооперативы, средняя площадь пашни которых составляет 10-11 тыс. га. В период уборки на тока вышеперечисленных хозяйств ежедневно поступает до 500 и более тонн влажного и засоренного зерна, которое требует незамедлительной очистки в течение ближайших часов, по причине, низкой сохранности свежеубранного вороха. Однако, применение устаревших технологий и техники, изношенный парк зерноочистительных машин, снижение эффективности их работы с увеличением влажности и засоренности свежеубранного вороха, невозможность быстрой замены оборудования зернотоков и элеваторов на новое из-за его дороговизны является причиной несвоевременной и некачественной послеуборочной обработки, что приводит к потере большой части выращенного урожая. В связи с этим зернопроизводящие хозяйства нуждаются в современном зерноочистительном оборудовании, обладающим высокой производительностью и качеством очистки и выполняющим перспективную технологию. Анализ тенденций развития отечественной и зарубежной зерноочистительной техники показывает, что ее качественно новый уровень возможен на основе применения фракционной технологии очистки, являющейся наиболее перспективной, удовлетворяющей условиям производительной, качественной и энергосберегающей очистки зерна. Разработанный в ЧГАУ пневмосепаратор ПОВЗ-50 хорошо зарекомендовал себя, как машина для предварительной очистки, работающая по принципу фракционирования. Однако ее недостатком явилась невозможность выделения из вороха крупной органической и минеральной примеси, которая, попадая в очищенное зерно, ухудшает его качество и снижает эффект фракционирования. На основании проведенных исследований, для выделения из вороха крупной примеси, перед поступлением зерна в воздушный канал ворохоочистителя, был выбран дополнительный рабочий орган, в виде роликового решета, и определены режимы его работы. Ворохоочиститель получил название ПОВЗ-50. Научная новизна - обоснована необходимость оборудования ворохоочистителя ПОВЗ-50 рабочим органом для выделения крупной примеси. Целью исследования является повышение эффективности технологического процесса очистки зерна и семян пневмоинерционными и воздушно-решетными сепараторами. Задачами на 2006 год являются: 1) определить оптимальные значения параметров и режимов работы цилиндрического решета; 2) установить влияние параметров, и режимов работы цилиндрического решета на показатели работы ворохоочистителя П0ВЗ-50А. Ожидаемый результат на конец 2006 года - техническое задание на устройство для очистки зерна от крупных примесей и разработка технической документации. Основным технологическим оборудованием для послеуборочной обработки зерна и семян большинства сельскохозяйственных предприятий являются зерноочистительные агрегаты ЗАВ 20 и ЗАВ - 40. 1 Для осуществления поточной технологии на базе типовых проектов зерноочистительных агрегатов были разработаны схемы модернизации линий для послеуборочной обработки зерна, которые реализованы в ООО КХ «Хлебинка» Верхнеуральского района Челябинской области. В этих проектах предусмотрена поточность проведения всех операций для получения фуражного, продовольственного и семенного зерна за один пропуск зернового вороха через технологическую линию. В состав линии входят: завальная яма, загрузочные и три промежуточные нории, машина предварительной очистки, ветрорешетная машина, триерные блоки, зерносушильное отделение, бункера примесей, фуражных отходов и очищенного зерна. Зерновой ворох из завальной ямы загрузочной норией направляется на предварительную обработку, а затем на сушку, очистку или сортировку в зависимости от его исходного состояния и производственной необходимости. Применяемые в настоящее время воздушно-решетные машины для предварительной очистки зернового вороха имеют низкую удельную производительность и технологическую надежность при обработке влажного и засоренного зерна. Это вызвано тем, что с повышением влажности возрастает коэффициент трения зерна по решету и скорость движения падает, что ведет к снижению производительности в целом. Подобного недостатка лишен пневмоинерционный сепаратор ПВО 50 – где основную работу совершает воздушный поток. Однако присутствие крупных примесей в зерновой смеси не позволяет получить высокую удельную производительность машины и качество сепарации. С увеличением подачи зернового вороха и содержания в нем крупных примесей заметно возрастают потери полноценного зерна и их выход во вторую фракцию, снижается чистота зерна, что объясняется неравномерностью распределения компонентов в потоке и усилением их взаимодействия между собой в зоне делительной камеры. Стал все острее подниматься вопрос о выделении крупных примесей на начальном этапе, которые значительно ухудшают разделение зернового вороха на различных типах зерноочистительных машин, так и повышают влажность, снижая качество семян. Недостатком зерноочистительных машин типа МПО-50 является то, что конструктивные особенности сетчатого транспортера позволяют отделять только те примеси, размер которых много больше размера обрабатываемого зерна. Большой рабочий размер сетки обусловлен необходимостью обеспечения непроизводительного повторного просеивания частиц через отверстия сепарирующей поверхности в зоне нижней ветви. Сетка транспортера прогибается от действия сил тяжести зернового вороха в поперечной плоскости, что не позволяет устанавливать равномерную толщину слоя по ширине конвейера. Кроме того, гибкая рабочая поверхность не позволяет установить необходимую степень механического воздействия на зерновой слой от колебательного воздействия рабочей поверхности. Зерноочистительные машины типа МПО-50С оснащенные скельператорами, справляются с влажным зерновым ворохом несколько лучше, чем предыдущие. Однако производители таких машин подстраховали себя от схода полноценного зерна в отходы. При помощи снижения частоты вращения рабочего органа и увеличением диаметра ячеек решета достигли положительного результата. Это ухудшило выделение крупных примесей, так как частицы успевают пройти сквозь ячейки решета. Техническим решением принято рассчитать и сконструировать отделитель крупных примесей, где рабочий орган – скельператор. Точное определение кинематических, геометрических и конструктивных параметров отделителя крупных примесей, позволит устранить выше перечисленные недостатки и повысить эффективность его использования. Изготовление данного отделителя не требует больших материальных затрат. В качестве рабочего органа используется скельператор с существующих машин с отверстиями 16х16 мм. Для привода скельператора и шнека не требуется мощного, энергоемкого электродвигателя. Скельператор должен быть диаметром D = 800 мм, вращаться с частотой V = 50 об/мин, иметь решето с диаметрами ячеек не больше 20 мм. Подача зернового вороха на скельператор должна осуществляется по ориентирующему устройству, это эффективнее чем серийный питатель машины МПО-50С. В процессе работы зерно проходит через отверстия решет, а крупные и длинные примеси выносятся скельператором в приемник крупных примесей. Зерновой материал подается в последующие зерноочистительные машины, где отделяются легкие примеси и получаем очищенное зерно. Заключение Проведенные исследования показали, что эффективность предварительной очистки зерна на поточных линиях хозяйств можно повысить за счет использования современных воздушнорешетных и пневмоинерционных сепараторов. Многочисленными исследованиями, выполненными в ЧГАУ, КГСХА, ОАО «Зерноочистка» установлено, что их производительность, качество и энергозатраты зависят от содержания крупных фракций, которые целесообразно выделить до поступления в трубу гравитационного питателя. Требованиям, предъявляемым к устройствам для отделения крупных примесей, наиболее полно отвечает цилиндрическое решето (скельператор). 2 Полнота отделения крупных примесей скельператором достигнута за счет изменения зоны и направления подачи исходного материала на цилиндрическое решето, обоснования его геометрических и цилиндрических параметров. Проведены исследования и хозяйственные испытания скельператора и машины МПО-50 СМ, разработана техническая документация на скельператор с отделителями крупных примесей и гравитационным питателем. Машина МПО50СМ успешно прошла испытания. Новизна разработанных устройств подтверждена патентом и положительным решением, направлением на патентную экспертизу модели пневмоинерционного сепаратора с отделителем крупных примесей и гравитационным питателем. Хозяйственные испытания показали, что производительность модернизированной поточной линии выросла на 20-30% в сравнении с существующей. Исполнители: Косилов Н.И., Саляхов Р.А., Волынкин В.В., Косилов Д.Н., Сычугов В.В. Федеральное государственное образовательное учреждение высшего профессионального образования «Челябинский государственный агроинженерный университет» 454080, г. Челябинск, пр. Ленина, 75, Тел.: /351/ 266-65-30, 266-65-50 3