Эксплуатационная надёжность солнечных коллекторов

реклама

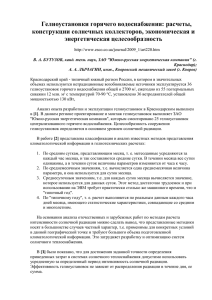

Эксплуатационная надёжность солнечных коллекторов В России эксплуатируются сотни гелиоустановок горячего водоснабжения, на которых установлено около 20 тыс. м² солнечных коллекторов (СК) различных производителей, анализ опыта разработки и сооружения которых на примере Краснодарского края выполнен автором в ряде статей (например, в [1]). Перспективы дальнейшего развития гелиоустановок в России, в основном, определяются экономическими факторами [2]. При этом все стоимостные и технические параметры гелиоустановок зависят от применяемой конструкции СК. Одной из основных характеристик СК является их надёжность — свойство выполнять свои эксплуатационные показатели в течение установленного заводом срока. Согласно российскому стандарту [3] минимальный срок службы СК установлен в 10 лет за исключением прозрачного покрытия. В данной статье рассмотрены вопросы эксплуатационной надёжности СК производившихся заводами СССР и выпускаемые российскими производителями на примере гелиоустановок Краснодарского края. Наиболее полно вопросы эксплуатации гелиоустановок и СК различных конструкций исследованы германскими специалистами в книге [4], статьях [5, 6]. Ими выполнен анализ опыта 20-летней эксплуатации 113 гелиоустановок за период с 1980 по 1999 год, к концу которого в работе осталось 57 установок (50%). Анализ дефектов СК показал, что наибольшее количество повреждений имели теплопоглощающие панели: раздутие штампосварных панелей — 25%, коррозия — 20%, протечки — 16%, обесцвечивание покрытия — 8%. Наименее надёжными оказались стальные штампосварные и трубчатые алюминиевые теплопоглощающие панели. Их повреждения авторы объясняют ошибками конструирования, парообразованием, коррозионным воздействие антифризов. Дефекты прозрачной изоляции оценены в 20%, при этом акриловое покрытие, синтетические плёнки имели многочисленные трещины. Для корпусов СК характерным было растрескивание покрытия — 30%. Отмечены массовые повреждения шланговых соединений коллекторов. Обнаруженные дефекты СК классифицированы по причинам возникновения: конструирование коллекторов, проектирование гелиоустановок, эксплуатация. Автор настоящей статьи с 1987 года изучал эксплуатационную надёжность СК отечественных производителей. В СССР около 80% всего количества СК производились на заводах Сибтепломаш (г. Братск) и Спецгелиотепломонтаж (г. Тбилиси), характеристики которых приведены в таблице 1. Стоимости СК, выпускавшимися заводами СССР и производимые в России, представлены в сопоставимых ценах на 1 января 2001 г. по материалам их комплектующих при курсе 30 руб. за 1 долл. На рис. 1 представлены результаты анализа коррозионных повреждений первых партий СК братского завода (Сибтепломаш) с неселективным покрытием на примере солнечно-топливной котельной в г. Анапе [7]. Причинами высокой повреждаемости являлись: неудачная конструкция прозрачной изоляции и неустойчивость лакокрасочного покрытия корпусов к условиям морского климата. В данных СК применено стекло толщиной 5 мм, не выдержаны его зазоры в корпусе, герметизация выполнена полимеризующейся мастикой (герленом). Повреждения теплопоглощающих панелей являлись следствием проникновения атмосферной влаги через трещины стекла, намокания теплоизоляции (минеральная вата) и последующей наружной коррозии металла панелей. В Краснодарском крае из 900 шт. солнечных коллекторов братского завода с лакокрасочным покрытием теплопоглощающей панели, установленных в 1987 - 1990 годах, в настоящее время в эксплуатации не осталось ни одного коллектора. Их фактический срок службы составил в среднем 5 лет. Рисунок 1. Дефекты СК Сибтепломаша с селективным покрытием «чёрный хром» и усовершенствованной прозрачной теплоизоляцией (толщина стекла 4 мм, уменьшены зазоры между стеклом и корпусом) на примере, солнечно-топливной котельной в г. Тимашевске [1], имеют другой характер за 2 года и 12 лет наблюдений. Повреждения лакокрасочного покрытия корпуса в условиях отсутствия воздействия морского климата свидетельствует о его низком качестве. Теплоизоляция смещена в нижнюю часть корпуса и намокает из-за неплотности крепления стёкол (полимеризация и растрескивание уплотнительной мастики). Очевидно, что данный коллектор по фактическому сроку службы не соответствует стандартам СССР и РФ [3, 8]. В настоящее время в Краснодарском крае эксплуатируется только одна гелиоустановка в г. Тимашевске по ул. Чапаева с 342 шт. СК с селективным покрытием братского завода, разработанная и построенная под руководством автора [1]. На рис. 1 также представлены результаты анализа повреждений за 2 года и 12 лет эксплуатации СК тбилисского завода с неселективным покрытием (чёрная эмаль с добавлением сажи) на примере гелиоустановки издательства «Советская Кубань» в Краснодаре [1]. Данные коллекторы имели корпус с обечайкой из алюминиевого профиля, при этом тыльная сторона теплоизоляции была выполнена из фанеры толщиной 4 мм, что и определило их массовые повреждения уже через 3 года. Соответственно повреждалась и теплоизоляция-пенопласт, который дополнительно в местах контакта с корпусом деформировался от нагрева с уменьшением толщины на 20%. Коррозионные повреждения теплопоглощающей панелей являлись следствием проникновения влаги через трещины стекла. С учётом изложенного по фактическому сроку службы данная конструкция также не соответствует стандартам [3, 8]. В Краснодарском крае в 1988 - 1992 годах было установлено 7700 шт (4620 м²) коллекторов тбилисского завода, из которых в 2002 году работало 2640 шт (1584 м²), что составляет 34,3%. Из российских производителей СК в Краснодарском крае наиболее массово с 1994 г. представлен Ковровский механический завод (КМЗ), коллекторы которого разработаны ведущим конструктором А. А. Лычагиным и испытаны на стенде Энергетического института им. Кржижановского под руководством д.т.н. Б. В. Тарнижевского и выпускаются в следующих модификациях: № 1 с теплопоглощающей панелью из латунных трубок с литыми алюминиевыми рёбрами, корпусом из стали, теплоизоляцией листовым пенополиуретаном в полиэтиленовой оболочке, стеклом с креплением угловым алюминиевым профилем (1994 – 1997 годы); № 2 с теплопоглощающей панелью из латунных трубок со стальными рёбрами, остальные конструктивные решения аналогичны модификации № 1 (1998 год); № 3 с теплопоглощающей панелью из латунных трубок со стальными рёбрами, стальным корпусом, теплоизоляцией из полостей пергамина, с покрытием тыльной стороны окрашенными древесно-волокнистыми плитами, стеклом с креплением плоскими планками (1999 – 2002 годы). В соответствии с договором о сотрудничестве с КМЗ Краснодарская лаборатория энергосбережения и нетрадиционных источников энергии Академии коммунального хозяйства (г. Москва) под руководством автора с 1995 года проводила эксплуатационные испытания всех моделей коллекторов завода в натурных условиях. При обследовании 1230 шт СК модели № 1 работающих с 1995 г. установлено следующее: теплопоглощающие панели имеют незначительный процент (менее 1%) выхода из строя, срок службы лакокрасочного покрытия не превышает 5 лет (выгорания, отслаивание от алюминиевых рёбер); до 10% повреждений стёкол (не выдержаны зазоры, некачественное стекло, 28 шт. болтовых соединений крепления стекла на одном коллекторе затрудняют его замену); некачественное лакокрасочное покрытие корпуса СК, особенно тыльной стороны теплоизоляции (50 - 60% повреждений после 5 лет эксплуатации); отсутствие элементов крепления СК к опорным металлоконструкциям; низкое качество резинотканевых патрубков и хомутов (до 30% повреждений) С учётом изложенного ковровским заводом с участием автора были разработаны новые конструкции СК № 2, 3. При обследовании 650 шт. СК модели № 3 с 1999 года установлено следующее: эксплуатационные испытания не выявили существенного снижения КПД (более 5%); теплопоглощающие панели со стальными рёбрами не имеют повреждений лакокрасочного покрытия; количество повреждений стекла незначительно (до 1%); отсутствуют повреждения лакокрасочного покрытия стальных элементов корпуса; на отдельных коллекторах отмечено отвисание пергамена на тыльной стороне теплоизоляции. Приведённые материалы обследования СК ковровского завода имеют малый срок наблюдений (до 7 лет) и не позволяют сделать обоснованное заключение о соответствии российскому стандарту [3]. Полученные автором данные повреждений солнечных коллекторов подтверждают выводы д.т.н. профессора Б. В. Тарнижевского о рекомендуемых материалах для производства СК [9]: теплопоглощающая панель из сплавов на основе меди или коррозионностойких материалов, прозрачная изоляция — упрочнённое стекло или поликарбонат, теплоизоляция — пенополиуретан. Стоимости солнечных коллекторов одного типа (плоские неселективные, плоские селективные), различных производителей существенно различаются между собой. Стоимости плоских селективных коллекторов выпускаемых фирмами стран Западной Европы, Израиля, Австралии представлены на рис. 2. При близких энергетических характеристиках стоимости коллекторов изменяются от 100 до 530 долл / м², с учётом этого более объективным является приведение стоимости каждого коллектора к удельному показателю стоимости единицы вырабатываемой ими тепловой энергии при площади 1 м², определённой интенсивности суммарной солнечной радиации и разницы температур теплоносителя и окружающего воздуха. Рисунок 2. Расчёты данных показателей производятся на основании энергетической характеристики СК, подтверждённой сертифицированной испытательной организацией. Сопоставление стоимостей плоских солнечных коллекторов 28 изготовителей в сравнимых ценах и производимой ими тепловой энергии приведены по материалам словацкой фирмы "TERMO/SOLAR". Энергетические характеристики СК приняты по испытательным протоколам таких организаций как "Solarenergie Prüf und Forschungstelle Rapperswil" (Германия). Стоимость тепловой энергии, производимой СК определена при суммарной солнечной радиации 800 Вт / м² и разнице температур теплоносителя и окружающего воздуха 40 °К. Из рис. 2 следует, что при увеличении стоимости анализируемой группы СК в 5,32 раза стоимость производимой ими тепловой энергии возростает с 0,22 долл / Вт · м² до 1,16 долл / Вт · м², т. е. в 5,27 раз. Таким образом, повышение производителями стоимости коллектора не всегда свидетельствует о повышении его тепловой эффективности. Сопоставление данных показателей показывает, что ряд фирм имеют необоснованно большую стоимость СК по сравнению со стоимостью вырабатываемой ими тепловой энергии. Расхождение ранжирования на 4 - 5 пунктов установлено для фирм "Chromagen – Lordan" (Израиль), "Rüesch Solartechnik AG+AMCOR Ltd.", "AGENA SA", "Schuppiser Sonnerenergie" (Швейцария), "VRB/EES – International PCS 130-24/9.2" (Голландия). С учётом изложенного автором данной работы в ряде статей проработан вопрос определения оптимальных стоимостей гелиоустановки и солнечных коллекторов [2]. Удельная стоимость солнечного коллектора в общем случае определяется количеством выработанной им за расчётный срок службы Т тепловой энергии Q при её стоимости Ст: Sk ≤ Q · Cт Т Автором в статье [2] предложено при проектировании гелиоустановок диапазон стоимости СК (удельные капитальные вложения) определять по формуле где — диапазон изменения КПД гелиоустановки; Js, Jd — интенсивности прямой и рассеянной солнечной радиации, падающей на горизонтальную поверхность в течение усреднённых суток расчётного месяца, Вт / м²; Ps — коэффициент положения солнечного коллектора для прямой солнечной радиации; b — угол наклона солнечных коллекторов к горизонту; Tэ — срок экономической окупаемости гелиоустановки, лет; Ст — стоимость замещаемой тепловой энергии, руб / кВт · ч; Кт — капитальные вложения в замещаемый традиционный энергоисточник, руб.; n — количество суток эксплуатации; G — расчётный суточный расход горячей воды потребителя для месяца с минимальным уровнем солнечной радиации; c — теплоёмкость воды, кВт / кг · °С; tг, tх — расчётные температуры горячей и холодной воды, °С; кмк, кб, кпр — удельные капитальные вложения металлоконструкции, бак-аккумулятор и прочее. соответственно в С учётом изложенного можно сделать следующие выводы: 1. Для выполнения одного из основных требований государственного стандарта минимального срока службы солнечного коллектора, необходимы систематические наблюдения за их эксплуатацией и обработка их по определённой методике. 2. Эксплуатационные испытания СК продолжительностью не менее 10 лет под руководством автора, выпущенных основными производителями СССР , показали, что фактический срок службы СК ниже требуемого по стандарту СССР и заводского паспортного (Сибтепломаш, г. Братск, Спецгелиотепломонтаж, г. Тбилиси). 3. Обработка данных многолетних испытаний СК различных производителей позволили установить следующие требования к их основным конструктивным элементам: o теплопоглощающая панель и корпус должны быть выполнены из коррозионно-стойких материалов; o при площади коллектора до 1 м² оправдано применение оконного стекла толщиной 3 мм. При его креплении должны быть выдержаны зазоры для теплового расширения; o материал теплоизоляции коллектора при намокании не должен проявлять коррозионные свойства по отношению к материалам теплопоглощающей панели и корпуса; o резинотканевые и резьбовые (стальные) соединения СК между собой не обеспечивают их герметичности; 4. Среди СК российских производителей высокими эксплуатационными показателями обладают коллекторы Ковровского механического завода (модель № 3). Стандартный срок службы этих коллекторов может быть обеспечен при выполнении корпуса из коррозионностойких материалов и усовершенствования узлов соединения патрубков. 5. При сравнении стоимостей СК одного типа разных производителей целесообразно проводить их анализ по стоимости получаемой тепловой энергии при одинаковых условиях (интенсивность суммарной солнечной радиации, перепад температур теплоносителя и окружающего воздуха) по энергетической характеристики испытаний сертифицикационных организаций. 6. Оптимальная стоимость СК определяется количеством выработанной им за расчётный срок службы тепловой энергии. Диапазон стоимостей применяемых конструкций СК определяется интенсивностью суммарной солнечной радиацией, режимными факторами и проектными решениями гелиоустановок. Литература 1. Бутузов В.А. Гелиоустановки горячего водоснабжения большой производительности. // Промышленная энергетика. № 9. 2002. 2. Бутузов В.А. Анализ энергетических и экономических показателей гелиоустановок горячего водоснабжения. // Промышленная энергетика № 10. 2001 г. 3. ГОСТ Р 51595 – 2000. Коллекторы солнечные. Общие технические условия. Издательство стандартов . М . 2000. 4. Felix Dr, Peuser A., Remmers Karl-Heinz, Schnauss Martin.Langzeiterfahrungen Solarthermie: Wegweiser fur das erfolgreiche Planen und Bauen von Solaranlagen. Solarpraxis. Berlin. 2001 450 s. 5. Schnauss Martin. Aus Fehlern gelernt. // Sonnenenergie. BRD 2001 г . September. 6. Schnauss Martin. Langzeiterfahrungen Solarthermie. // Heizung, Luftung/ Klima,Haustechnik. № 1. 2001. 7. Бутузов В.А., Мацко А.Н. Разработка и эксплуатация солнечно-топливных котельных. // Промышленная энергетика. № 1, 1993 8. ГОСТ 28310-89. Коллекторы солнечные. Общие технические условия М.Госстандарт. 1989 г. 9. Абуев И.М., Тернижевский Б.В. Выбор материалов для солнечных коллекторов. // Гелеотехника. № 5. 1990. с 12-17. Бутузов Виталий Анатольевич, доктор технических наук