Судовые вспомогательные механизмы Учебник

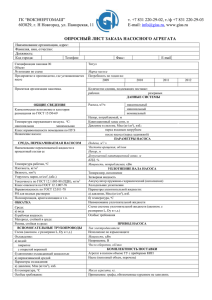

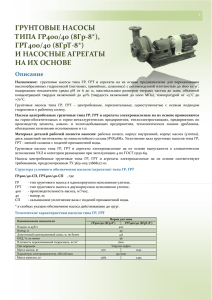

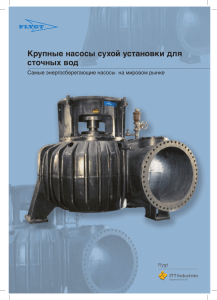

реклама

Специальность:

5.07010403

"Эксплуатация судовых энергетических установок"

«СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ,

СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ»

АВТОРЫ УЧЕБНО-МЕТОДИЧЕСКОГО ПОСОБИЯ:

ЛАБУНЕЦ В.А. CEng., First Class Eng.

ЯВОРСКИЙ В.Я. CEng. CMarEng. FIMarEST.

ОДЕССА 2013г.

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Министерство образования и науки Украины

МОРЕХОДНЫЙ КОЛЛЕДЖ ТЕХНИЧЕСКОГО ФЛОТА

ОДЕССКОЙ НАЦИОНАЛЬНОЙ МОРСКОЙ АКАДЕМИИ

«УТВЕРЖДАЮ»

Заместитель начальника ОМК ТФ ОНМА

по учебной части

_______________МАЛАЙ Э.Ф.

«_____»__________________2013г.

УЧЕБНОЕ ПОСОБИЕ И МЕТОДИЧЕСКИЕ РАЗРАБОТКИ ДЛЯ

КУРСАНТОВ ДНЕВНОЙ ФОРМЫ ОБУЧЕНИЯ

И СТУДЕНТОВ ЗАОЧНОЙ ФОРМЫ ОБУЧЕНИЯ ОМК ТФ ОНМА

ПО ПРЕДМЕТУ:

«СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ,

СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ»

Специальность: 5.07010403

"Эксплуатация судовых энергетических установок"

Авторы : ЛАБУНЕЦ В.А.

ЯВОРСКИЙ В.Я.

Рассмотрено и одобрено на заседании

цикловой комиссии «ЭСЭУ»

Протокол №____ от _______________2013 г.

Председатель комиссии_______________(Кудинов С.Н.)

2

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

ПРЕДИСЛОВИЕ

Предмет «Судовые вспомогательные механизмы, системы и их эксплуатация» является

одним из важных предметов, которые профилируют при подготовке курсантов - механиков

стационара обучающихся на 3-м и 4-ом курсах и студентов, обучающихся на 5-ом и 6-ом

курсах заочной формы обучения судомеханической специальности ОМК ТФ ОНМА, в

соответствии с основными требованиями Международной Конвенции ПДМНВ 78/95/2010.

Цель курса – дать курсантам и студентам знания по теории, конструкции и эксплуатации

судовых вспомогательных механизмов и систем соответственно современному уровню высоко

экономических и надежных энергетических установок морских судов.

1. В результате изучения дисциплины каждый курсант и студент должен знать:

классификацию и параметры судовых вспомогательных механизмов;

конструкции и основы теории судовых вспомогательных механизмов;

особенности эксплуатации с учетом требований надежности, долговечности и

ремонтопригодности;

показатели режимов работы механизмов и устройств;

классификацию судовых систем;

основные требования к судовым системам с точки зрения охраны окружающей

среды;

требования Международных Конвенций СОЛАС, МАРПОЛ и

Классификационных обществ;

требования Регистра к вспомогательным механизмам и системам;

обязанности вахтенного моториста и вахтенного механика;

2. Каждый обучающийся должен уметь :

подготовить к действию, запустить и остановить любой вспомогательный

механизм;

управлять всеми агрегатами и системами;

находить причины неисправностей механизмов и исправлять их;

читать чертеж любого механизма.

Учебное пособие, методические указания, курсовые работы, контрольные и

экзаменационные вопросы и ответы на них для курсантов дневной формы обучения

и

студентов заочной формы обучения по предмету: «Судовые вспомогательные механизмы,

системы и их эксплуатация».

Пособие разработаны: преподавателем специальности «Судовые вспомогательные механизмы,

системы и их эксплуатация» Одесского мореходного колледжа технического флота

судомехаником 1-разряда ЛАБУНЕЦ В.А. и старшим преподавателем кафедры Технической

эксплуатации флота ОНМА, магистром - судомехаником 1-разряда ЯВОРСКИМ В.Я.

3

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

на основании учебного плана по специальности «Эксплуатация судовых энергетических

установок», утверждённого начальником ОМК ТФ в 2013 году, согласно требований

Конвенции ПДМНВ 78/95/2010 для обеспечения минимального стандарта компетентности для

вахтенных механиков (таблица А - III/1) и методических рекомендаций по разработке учебнометодических пособий, утверждённых приказом Министерства образования Украины от

02.06.1997 г, № 170.

Учебное

пособие,

методические

указания,

курсовые

работы,

контрольные

и

экзаменационные вопросы и ответы на них для курсантов дневной формы обучения

и

студентов заочной формы обучения рассмотрены и утверждены на заседании цикловой

комиссии «Эксплуатация судовых энергетических установок».

Материалы для проведения лекций, практических и лабораторных работ представлены

текстовыми блоками с рисунками, схемами и вопросами для самопроверки.

Изучать материал нужно в последовательности его изложения в текстовом блоке. В тексте,

освещающий вопрос, указаны цифровые ссылки на номер рисунка или схемы с нумерацией

деталей изучаемого механизма или устройства.

Конструкцию и принцип действия механизмов, устройств и систем по рисункам и схемам

рекомендуется изучать в следующем порядке:

установить назначение механизма, устройства, схемы;

внимательно рассмотреть рисунок, схему и, читая текст, разобраться в деталях и

определить их назначение;

к изучению принципа действия переходить только тогда, когда станет полностью

ясным устройство механизма;

изучить принцип действия механизма и его техническую эксплуатацию.

Сокращения, принятые в текстах :

ЦН — центробежные насосы

ОН — осевые насосы

ВН — вихревые насосы

СН — струйные насосы

СА — струйные аппараты

ЦВ — центробежные вентиляторы

ОВ — осевые вентиляторы

РК — рабочее колесо

КПД — коэффициент полезного действия

ГС — гидравлическая сеть

КИП — контрольно-измерительные приборы

ПТУ — паротурбинная установка

ДЭУ — дизельная энергетическая установка

ГТУ — газотурбинная установка

ГТЗА — главный турбозубчатый агрегат

ВОУ — водоопреснительная установка

ПТЭ — правила технической эксплуатации

ХН – характеристики насоса

4

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

ХС – характеристики системы

5

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

«СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ,

СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ»

Специальность: 5.07010403

"Эксплуатация судовых энергетических установок"

Тема 1

НАСОСНЫЕ УСТРОЙСТВА.

Рис. 1.Схема типов насосов.

Назначение насосной установки. Законы гидромеханики, которые применяются в работе

насосной

установки.

Уравнение

Д.Бернулли.

Работа

насоса

в

судовой

системе.

Производительность, подача, напор, высота всасывания, КПД, мощность насоса. Классификация

насосов.

Методические указания

Применение основных понятий гидравлики помогает уяснить сущность физических

процессов, происходящих в гидравлических машинах.

Уравнение Д.Бернулли подтверждает действие закона сохранения энергии в гидравлике и

позволяет пояснить особенности работы насосов в различных условиях эксплуатации

(расположение насоса выше или ниже уровня перекачиваемой жидкости), а также принцип его

работы.

Основным классификационным признаком насосов является деление их по принципу

действия на две группы:

первая – объёмные, к которым относятся возвратно-поступательные (поршневые, плунжерные) и

роторные, подразделяющихся на роторно-вращательные (шестеренные, винтовые) и роторнопоступательные (пластинчатые, радиально-поршневые и аксиально- поршневые);

вторые – динамические, подразделяющиеся на лопастные (центробежные), осевые и трения

(вихревые, струйные).

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

6

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

4. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

5. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1.Что называется насосом и принцип его действия?

2.Как изменяется статический и динамический напоры при изменении положения оси сечения

потока?

3.От каких величин зависит напор всасывания и нагнетания насоса?

4.Какие факторы влияют на высоту всасывания насоса?

5.Что собой представляет всасывание с подпором? Преимущества такого всасывания.

6.Что такое подача и напор? Единицы измерения?

7.Определение мощности и КПД насоса.

8.Как классифицируются насосы по принципу действия и конструкции?

ОБЪЁМНЫЕ НАСОСЫ

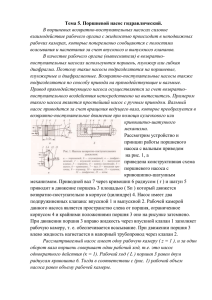

Поршневые насосы.

Конструкции насосов.

Принцип действия.

Прямодействующие поршневые насосы.

Неравномерность подачи и способы её уменьшения.

Воздушные колпаки.

Технические характеристики и область применения поршневых насосов.

Напорно-расходная характеристика поршневых насосов.

Методические указания

При изучении поршневых насосов необходимо учитывать, что они применяются там, где

нужны высокие напоры при относительно небольших подачах и сухое всасывание. Напор

практически не зависит от подачи. По этой причине запуск насоса с закрытым клапаном на

нагнетательном трубопроводе ведёт к выходу насоса из строя. Сухое всасывание позволяет

использовать насос в системах осушения и зачистных. Недостатком насоса является неравномерность подачи и наличие клапанов.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

4. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

7

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

5. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Какая разница между насосами одностороннего и двухстороннего действия?

2. Что называется коэффициентом подачи поршневого насоса и его значения?

3. Какими способами можно повысить равномерность подачи поршневого насоса?

4. Каков принцип действия всасывающего и нагнетательного воздушных колпаков?

5. Какой формулой выражается подача поршневого насоса?

6. Опишите порядок подготовки к работе поршневого насоса?

7. Перечислите характерные неисправности при пуске и работе поршневого насоса.

РОТОРНЫЕ НАСОСЫ

Классификация по характеру движения и виду рабочих органов.

Схемы, принцип работы, устройство, основные параметры: шестеренных, винтовых,

водокольцевых насосов.

Схемы, принцип работы, устройство, основные параметры: радиально - поршневых и

аксиально - поршневых насосов.

Область применения и эксплуатация.

Характерные неисправности и способы их устранения.

Методические указания

В шестеренных насосах жидкость переносится из всасывающей полости в нагнетательную

полость. Из полостей, образуемых впадинами зубьев и корпусом (но не через участок

зацепления), жидкость вытесняется из насоса входящими в зацепление зубьями. Жидкость

остающаяся во впадинах зубьев при запирании её в замкнутых пространствах при зацеплении,

должна отводиться в нагнетательную полость при уменьшении запертого объема и сообщаться с

всасывающей полостью при последующем увеличении запертого объёма. Необходимо ознакомиться с конструктивными вариантами решения этого вопроса у различных насосов. Для

обеспечения стабильной подачи шестеренного насоса, необходимо поддерживать торцевые

зазоры в пределах нормы. Необходимо ознакомиться со способами замера и регулировки

торцевых зазоров.

ВИНТОВЫЕ НАСОСЫ

Винтовые насосы имеют конструктивные особенности, которые надо учитывать для

правильного понимания их свойств. Винты эвольвентного и циклоидального профилей имеют

линейное зацепление и обеспечивают герметичное разделение полостей с перемещаемой

жидкостью. Такие насосы перекачивают только чистые жидкости. Винтовые насосы с винтами

прямоугольного и трапецеидального профилей не обеспечивают герметичности в зацеплении, не

8

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

создают высоких давлений нагнетания и используются для перекачивания загрязнённых

жидкостей.

Одновинтовые насосы отличаются от многовинтовых по принципу действия. Винт

одновинтового насоса представляет собой однозаходный червяк вращающийся во втулке корпуса

насоса. При каждом повороте червяка образуемые им и втулкой замкнутые объёмы сообщаются,

последовательно перепуская жидкость в освобождающиеся объёмы в сторону нагнетания.

ПЛАСТИНЧАТЫЕ (ШИБЕРНЫЕ) НАСОСЫ

В пластинчатых (шиберных) насосах жидкость из всасывающего трубопровода в

нагнетательный

переносится

в

замкнутых

полостях

переменного

объёма,

образуемых

эксцентрично расположенным ротором с выдвигающимися пластинами и корпусом.

ВОДОКОЛЬЦЕВЫЕ НАСОСЫ

В водокольцевых насосах межлопастные рабочие полости ограничиваются не корпусом, а

кольцевым слоем, образуемым на периферии перекачиваемой жидкостью. Кольцевой слой

благодаря эксцентрично расположенному ротору с лопатками в первой половине цикла удаляется

от центра, а во второй - приближается, выполняя роль гидравлического поршня. Насосы этого

типа применяются в самовсасывающих устройствах центробежных насосов.

РОТОРНО - ПОРШНЕВЫЕ НАСОСЫ

В роторно - поршневых насосах, необходимо обратить внимание на следующие моменты.

Изменение направления и величины подачи насосов производится без изменения направления и

частоты вращения приводного вала.

РАДИАЛЬНО - ПОРШНЕВЫЕ НАСОСЫ

У радиально - поршневых насосов (РПН) органом управления является скользящий блок

(обойма), смещение которого относительно оси насоса приводит к увеличению рабочего объёма

цилиндров и величины подачи пропорционально величине эксцентриситета. Изменение стороны

(знака) эксцентриситета приводит к изменению направления подачи. Распределение жидкости у

насоса осуществляется через каналы в неподвижной цапфе, соединяющимися с цилиндрами

вращающегося блока.

АКСИАЛЬНО-ПОРШНЕВЫЕ НАСОСЫ

В аналогичном порядке изучают аксиально-поршневые насосы (АПН), у которых оси рабочих

цилиндров расположены параллельно (аксиально) оси приводного вала, а крутящий момент

передаётся блоку через шатуны, шарнирно закрепленные во фланце приводного вала. Изменение

рабочих объёмов цилиндров осуществляется либо отклонением блока цилиндров на угол от оси

(насос с наклонным блоком), либо отклонением диска, связанного с шатунами (насос с

наклонным диском). Распределение перекачиваемой жидкости у АПН осуществляется через

торцевой неподвижный диск, два полукольцевых отверстия которого при вращении блока

сообщают цилиндры последовательно с нагнетательным и всасывающим трубопроводами.

9

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Изменение стороны отклонения меняет функции цилиндров, работающих на всасывание и

нагнетание, а, следовательно, и направление подачи.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

7. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Чем запирает жидкость во впадинах зубьев и какими способами оно устраняется?

2. Каков принцип действия реверсивного шестеренного насоса?

3. Какая разница между герметичными и негерметичными винтовыми насосами?

4. Как регулируется подача и давление нагнетания шестеренных и винтовых насосов?

5. Каков принцип действия пластинчатого насоса?

6. Каков принцип действия водокольцевого насоса?

7. Каковы особенности эксплуатации роторно-вращательных насосов?

8. Перечислите неисправности, при эксплуатации роторно-вращательных

насосов?

13. Каковы принцип действия, способы подвода и отвода перекачиваемой жидкости у радиальнопоршневого насоса?

14. Каковы принцип действия, способы подвода и отвода перекачиваемой жидкости у аксиальнопоршневого насоса?

15. Как осуществляется регулировка подачи у роторно-поршневых насосов?

ЦЕНТРОБЕЖНЫЕ НАСОСЫ

Схема и принцип действия центробежного насоса. Конструкции центробежных насосов.

Конструктивные разновидности рабочего колеса, подвода и отвода. Осевая сила и способы

разгрузки ротора от неё. Физический смысл уравнения Эйлера. Углы установки лопаток на

выходе из рабочего колеса, соответствующие им треугольники скоростей и их характеристика.

Напорно - расходные характеристики насосов при работе на трубопровод. Параллельная и

последовательная работа насосов. Способы регулирования подачи центробежных насосов.

Эксплуатация центробежных насосов. Характерные неисправности и способы их устранения.

Методические указания

Изучая принцип действия центробежных насосов, следует ознакомиться с конструктивными

вариантами преобразования динамического напора жидкости в статический за рабочим колесом

10

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

и разгрузки ротора от возникающей в процессе работы осевой силы. Физический смысл

уравнения Эйлера легко понимается при рассмотрении изменения величины потока на выходе из

насоса, в зависимости от угла установки лопаток на выходе из колеса. Сопоставляя треугольники

скоростей при разных углах установки лопаток с величинами динамического и статического

напоров из рабочего колеса можно прийти к выводу, что угол установки лопаток на выходе из

рабочего колеса равный 90°, обеспечивает равенство статической и динамической составляющих

напора. Отклонение лопаток назад по направлению вращения, приводит к росту статической составляющей полного напора, а отклонение вперёд - к росту динамической составляющей, вплоть

до равенства её величине полного напора.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

7. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. За счёт чего осуществляется приращение энергии перекачиваемой жидкости в

центробежных насосах?

2. Как зависит величина статического и динамического напора от формы рабочих

лопаток

центробежного насоса?

3. Как осуществляется преобразование динамического напора в статический?

4. Как возникает осевая сила в центробежных насосах и каковы способы её

уравновешивания?

5. Почему центробежный насос не обладает сухим всасыванием?

6. Что такое коэффициент быстроходности?

7. Каковы причины, признаки и последствия кавитации центробежных насосов?

8. Как осуществляется пуск несамовсасывающего центробежного насоса, расположенного выше

уровня перекачиваемой жидкости?

9. Каким образом обеспечивается самовсасывание центробежных насосов?

10. Каковы особенности конструкции и расположение у различных центробежных насосов

рабочих колёс, уплотнений, опор?

11. Как подразделяются центробежные насосы по способу подвода жидкости, соединению

проточных частей, расположению вала, конструкции корпуса?

12. Каковы способы регулирования подачи центробежных насосов?

13. Как изменяться характеристика центробежного насоса при изменении частоты вращения?

11

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

14. При каких условиях центробежный насос создаёт наибольший напор?

15. От чего зависит крутизна характеристики трубопровода?

16. Какая разница между характеристиками трубопроводов, выходящими из начала

координат

Н - Q и из точки Н=Нcт?

17. В чём заключается физический смысл рабочей точки на совместной характеристике

насоса

и трубопровода?

18. К чему приведёт работа насоса с подачей Q<Qраб? Q>Qраб?

19. Какова область применения центробежных насосов?

20. В чём заключается обслуживание работающего центробежного насоса?

21. Каковы характерные неисправности центробежного насоса, расположенного выше

уровня

перекачиваемой жидкости, при пуске?

22. В каких случаях работающий центробежный насос не создаёт номинальной подачи

и

напора.

НАСОСЫ ТРЕНИЯ

Вихревые насосы.

Схемы и принцип действия вихревых насосов.

Конструкции центробежно - вихревых насосов.

Область применения и эксплуатация центробежно - вихревых насосов.

Характерные неисправности и способы их устранения.

Конструкция, принцип работы и область применения осевых насосов.

Особенности эксплуатации.

Методические указания

У насосов трения жидкость перемещается под действием сил трения.

Особенностью работы вихревых насосов является то, что насосы с открытым каналом не

обладают свойством самовсасывания, так как вихревой канал у них непосредственно связан с

всасывающим и нагнетательным патрубками.

Самовсасывание достигается

установкой

на нагнетательном патрубке

специального

сепарирующего колпака. У насосов с закрытым каналом всасывающий патрубок соединяется с

внутренней частью межлопастного пространства, что способствует созданию разрежения при

заполнении жидкостью вихревых каналов, а следовательно и самовсасывание.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

12

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

7. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Каков принцип действия вихревых насосов с открытым и закрытым каналами?

2. Каковы особенности пуска вихревых насосов?

3. Какова область применения вихревых насосов?

СТРУЙНЫЕ НАСОСЫ

Схема, принцип действия, классификация и основные параметры струйных насосов.

Конструкция и эксплуатация струйных насосов.

Область применения струйных насосов.

Методические указания

При изучении принципа действия струйных насосов необходимо уяснить физическую

сущность способа создания разрежения во всасывающем трубопроводе, используя для этого

уравнение Д. Бернулли.

Изучая процессы, которые происходят в струйном насосе (камерах всасывания, смешения и

диффузоре), нужно знать, что основным техническим показателем процесса является

относительная подача - q (коэффициент эжекции).

который определяет отношение количества среды, которая перемещается - Q, к количеству

рабочей среды – Qр, (q=Q/ Qр).

Струйные насосы применяются на судах как вакуумные и водоотливные насосы. К

преимуществам струйных насосов относятся: отсутствие движущихся частей, простота и

компактность конструкции, при малой массе и габаритах, возможность сухого всасывания и

перекачивания загрязнённой жидкости. Недостатки, которые сужают область их применения, это

очень низкий общий к.п.д. 3 -4% и невозможность регулирования подачи.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4 Дельвинг и др. Судовые энергетические установки .М.: Транспорт, 1985.

5. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

6. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Каков принцип действия эжектора и инжектора?

2. Как подразделяются струйные насосы в зависимости от рабочей и перекачивающей среды?

3. Каковы технические данные и область применения струйных насосов?

13

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Тема 2

ВОЗДУШНЫЕ КОМПРЕССОРЫ И ВЕНТИЛЯТОРЫ

Воздушные компрессоры

Принципиальные схемы и принцип действия поршневых воздушных компрессоров

двойного сжатия в разных цилиндрах.

Многоступенчатое сжатие и необходимость охлаждения воздуха.

Конструкции компрессоров.

Устройство основных узлов компрессора.

Системы охлаждения и смазки.

Предохранительные устройства.

Воздухопровод.

Эксплуатация воздушных компрессоров.

Характерные неисправности и способы их устранения.

Воздухохранители и их эксплуатация.

Требования Классификационных обществ к судовым воздушным компрессорам и

воздухохранителям.

Вентиляторы

Классификация и конструкции центробежных и осевых вентиляторов.

Эксплуатация судовых вентиляторов.

Методические указания

В курсе рассматриваются только поршневые компрессоры, применяемые на судах. При их

изучении следует ознакомиться с конструкциями, имеющими различные варианты систем смазки

и охлаждения, в которых применяются поршни простые и дифференциальные. Необходимо

уделить

особое

внимание

вопросу

безопасной

эксплуатации

компрессоров,

так

как

компрессорные установки взрывоопасны.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

14

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Вопросы для проверки по теме:

1. Объясните индикаторную диаграмму действительного рабочего процесса компрессора.

2. Какую роль играет вредное пространство рабочего цилиндра?

3. Чем вызвана необходимость многоступенчатого сжатия воздуха с промежуточным

охлаждением?

4. Опишите конструкцию компрессора (остов и механизм движения).

5. Какие конструктивные разновидности поршней и цилиндров применяются в судовых

компрессорах?

6. Из каких элементов состоит система смазки и охлаждения компрессора?

7. Как осуществляется смазка кривошипно-шатунного механизма компрессора?

8. Как производится подготовка к пуску и пуск компрессора?

9. Как осуществляется контроль за работой компрессора и его остановка?

10. Укажите характерные неисправности, возможные при пуске и работе компрессора?

11. Опишите конструкцию и эксплуатацию воздухохранителей.

12. Как классифицируются судовые вентиляторы?

13. Опишите принцип действия центробежного и осевого вентиляторов.

14. Приведите основные положения по эксплуатации вентиляторов.

15

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Тема 3

СЕПАРАТОРЫ И ФИЛЬТРЫ

Сепараторы топлива и масла

Назначение сепараторов топлива и масла.

Конструкция саморазгружающихся сепараторов с периодическим удалением шлама.

Принцип действия сепаратора.

Эксплуатация : (выбор режима работы сепаратора; подбор регулировочной шайбы).

Пуск, разгрузка, остановка, поддержание режима, остановка сепаратора.

Характерные неисправности сепараторов и способы их устранения.

Фильтры

Классификация.

Конструкции фильтров.

Эксплуатация фильтров.

Методические указания

Сепараторы топлива и масла могут работать в одном из двух режимов: пурификации и

кларификации. Следует уяснить, как барабан должен быть собран для работы в каждом из

указанных режимов.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

4. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

5. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

6. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Укажите особенности сборки барабана сепаратора в режимах пурификации и тарификации.

2. Какова конструкция барабана, вертикального и горизонтального валов?

3. В каком порядке осуществляется подготовка к пуску и пуск сепаратора?

4. Как подбирается регулировочная шайба для работы сепаратора саморазгружающегося типа?

5. Как определяют оптимальный режим работы сепаратора и какие его параметры?

6. В каком порядке производится остановка сепаратора?

7. Перечислите характерные неисправности саморазгружающегося сепаратора и

устранения.

16

способы их

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Тема 4

ТЕПЛООБМЕННЫЕ АППАРАТЫ И ВОДООПРЕСНИТЕЛЬНЫЕ УСТАНОВКИ

Теплообменные Аппараты

Классификация и конструкция теплообменных аппаратов.

Эксплуатация теплообменных аппаратов.

Водоопреснительные установки

Назначение водоопреснительных установок.

Требование к дистилляту.

Классификация.

Принцип действия испарителей кипящих (поверхностного типа) и перегретой воды

(бесповерхностного типа).

Типовые схемы и конструкция элементов вакуумных водоопреснительных установок типа

«Атлас», «Нирекс».

Эксплуатация водоопреснительных установок.

Обеспечение качества дистиллята и солёности рассола.

Режим питания и продувания рассола.

Причины нарушения режима работы водоопреснительной установки.

Методические указания

При изучении типовых схем водоопреснительных установок эксплуатаци рекомендуется

ознакомиться с водоопреснительными установками типа «Атлас», «Нирекс». В этих установках

применяются теплообменные аппараты, как кожухотрубного типа, так и пластинчатые (типа

«Лаваль»).

Изучая

вопросы

водоопреснительных

установок,

следует

уяснить,

какие

эксплуатационные параметры определяют безнакипный режим работы, обеспечение высокого

качества дистиллята и как эти параметры регулируются.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

7. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

17

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Вопросы для проверки по теме:

1. Какие требования предъявляются к питьевой, мытьевой и котельной воде?

2. В каких единицах измеряются солёность и жёсткость воды?

3. Как подразделяются водоопреснительные установки по величине давления в испарителе?

4. Каков принцип действия кипящих установок и установок бесповерхностного типа?

5. Какое остаточное давление поддерживается в установках вакуумного типа и какие

температуры насыщения ему соответствуют?

6. Что такое коэффициент продувания рассола?

7. Объясните принципиальную схему установок типа «Атлас», «Нирекс».

8. Как обеспечивается безнакипный режим работы водоопреснительной установки?

9. Что такое температурный напор, как он влияет на режим работы водоопреснительной

установки и что может стать причиной его изменения?

10. Как обеспечивается получение дистиллята нормальной солености?

11. Как осуществляется подготовка и ввод в действие водоопреснительной установки?

12. Как поддерживается режим работы водоопреснительной установки? Как установка выводится

из действия?

13. Перечислите характерные неисправности водоопреснительной установки и

устранения.

18

способы их

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Тема 5

МЕХАНИЗМЫ СУДОВЫХ УСТРОЙСТВ

Гидравлический и пневматический приводы

Объёмный гидропривод:

Назначение, принципиальные схемы.

Состав оборудования: гидродвигатели, гидроаппаратура, гидроклапаны, гидравлические

дроссели, гидролинии, гидроёмкости.

Регулирование объёмного гидропривода.

Следящие гидроприводы.

Основные требования по эксплуатации гидропривода.

Пневмопривод:

Определение пневматических, пневмогидравлических и пневмоэлектрических систем.

Пневматические переключатели, сервомоторы и двигатели.

Основные положения по эксплуатации пневмосистем.

Основные

достоинства,

недостатки

и

области

применения

гидравлических

и

пневматических приводов.

Методические указания

Для

с

определения

понятием

энергию

понятия

«гидропередача».

рабочей

жидкости,

«объёмный

гидропривод»,

Гидропередача

гидродвигателя,

состоит

следует

из

познакомиться

насоса,

преобразующего

эту

сообщающего

энергию

во

вращательное или возвратно-поступательное движение выходного звена и соединяющих их

гидролиний.

Гидропривод

называется

объёмным,

так

как

в

нём

используются насосы, каждый из которых (кроме поршневого) обладает свойством обратимости

(способностью преобразовывать энергию давления жидкости во вращательное движение

выходного вала) и поэтому может быть использован в качестве гидродвигателя.

Гидродвигатели подразделяются на гидромоторы (с вращающимся и неполноповоротным

выходным валом) и гидроцилиндры (с поступательно движущимся штоком, являющимся

выходным звеном).

Совокупность гидропередачи, аппаратуры управления и вспомогательных устройств,

представляет собой гидропривод.

Чтение схем гидроприводов начинают с изучения принципа действия его элементов

(золотниковых распределителей, гидроклапанов и другой аппаратуры управления).

Для анализа схем гидросистем необходимо:

выделить

из

схемы

гидропередачу

и

определить

типы

родвигателей;определить тип схемы (замкнутая или разомкнутая);

19

насосов

и

гид-

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

определить способ регулирования (изменения частоты вращения и крутящего момента

выходного

звена

изменением

рабочих

объёмов

насосов

или

гидромоторов,

дросселированием или перепуском рабочей жидкости и пр.) и реверсирования (реверсом

потока посредством насоса или золотникового распределителя).

выделить главные золотниковые распределители (для управления гидродвигателем) и

вспомогательные (для управления главными распределителями, тормозным устройством,

включения блокировок и т.п.).

определить способ защиты от перегрузок насосов и гидродвигателей; определить способ

подпитки гидросистемы замкнутого типа;

выделить элементы кондиционирования (фильтрации, подогрева, охлаждения) рабочей

жидкости;

объединить полученные понятия в общие процессы, объединяющие работу гидропривода.

особенности эксплуатации гидроприводов, связанные с особенностями их конструкции и

работы, приводятся в инструкциях по эксплуатации.

Пневмопривод имеет принципиальное сходство с гидроприводом и отличается от него

особенностями конструктивного выполнения элементов и свойствами, зависящими от рабочей

среды.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

7. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Что такое гидропривод и гидропередача?

2. Почему гидропривод называется объёмным?

3. Объясните принцип действия гидравлической системы разомкнутого и замкнутого типов.

4. Какие насосы применяются в объёмном гидроприводе?

5. Какие гидродвигатели используются в объёмном гидроприводе?

6. Что такое гидромотор?

7. Как осуществляется изменение направления потока в гидросхемах?

8. Объясните принцип действия золотникового распределителя.

9. Как подразделяются золотниковые распределители по назначению и способу управления?

20

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

10. Как осуществляется защита гидросистем от перегрузок?

11. Объясните принцип действия предохранительного клапана плунжерного типа.

12. В чём заключается разница между предохранительным и переливным клапанами?

13. Объясните принцип действия редукционного клапана плунжерного типа.

14. Для чего и какими способами создаётся противодавление в сливной гидролинии?

15. Какими способами осуществляется регулирование скорости и крутящего момента выходного

звена гидромотора?

16. Какая взаимозависимость существует между этими величинами?

17. Как осуществляется пополнение утечек в гидравлических системах?

18. Что такое следящий гидропривод? Каков принцип его действия?

19. Какие жидкости используются в гидросистемах?

20. Какие основные требования эксплуатации гидросистем?

21. Как подразделяются системы пневмопривода?

22. Какие элементы включает система пневмопривода? Объясните их назначение и

принцип

действия.

23. Каковы особенности эксплуатации пневмосистем?

24. Какова область применения гидро- и пневмопривода?

25. В чём заключаются основные достоинства и недостатки гидро- и пневмопривода?

РУЛЕВЫЕ МАШИНЫ

Общее устройство и требования:

Назначение и основные элементы рулевого устройства.

Действие руля на судно.

Требования, предъявляемые к рулевым устройствам.

Требования Классификационных обществ к рулевым машинам.

Принципиальная гидравлическая схема и конструкция элементов ЭГРМ:

с роторно-поршневыми насосами переменной производительности,

с насосом постоянной подачи.

со следящими механизмами управления.

Гидроусилители.

Нуль - установители.

Эксплуатация ГРМ:

Понятие о регулировке следящих систем управления подачей насосов ГРМ.

Характерные неисправности и способы их устранения.

Методические указания

Рулевая машина является составной частью рулевого устройства, поэтому, приступая к

изучению темы, необходимо повторить следующий материал: назначение рулевого устройства и

21

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

его составных частей, разновидности рулей, типы рулевых приводов. Иметь понятие об

управляемости судна.

Основными типами ЭГРМ современных судов являются плунжерные и лопастные машины.

Изучение ЭГРМ следует начинать с ГРМ, после чего необходимо ознакомиться с

функциональной схемой системы управления насосами,

управляющим сигналом с поста

управления, и взаимодействия с ним сигнала обратной связи.

Обратная связь к моменту установки руля на заданный угол перекладки устанавливает

насосы в положение нулевой подачи.

В процессе изучения ГРМ следует ознакомиться с вариантами и радиально - поршневого и

аксиально-поршневого насосов.

При

изучении

гидравлической

системы

необходимо

уяснить

принцип

действия

гидроусилителя, разобрать варианты переключений на клапанной коробке для работы одного и

двух насосов на два или четыре гидроцилиндра и работы аварийного привода, способа защиты от

перегрузки насосов и гидроцилиндров, при перекладке руля, под действием внешних сил.

Эксплуатацию ГРМ следует изучать, используя судовую техническую документацию.

Ознакомиться с порядком заполнения системы маслом, способом её пополнения во время

работы, обслуживанием и характерными неисправностями.

Рассогласования, приводящие к нарушению работы машины, устраняются регулированием

нулевой подачи насосов и уменьшения зоны нечувствительности механической системы

управления из-за увеличения люфтов в соединениях.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

7. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Перечислите основные элементы рулевого устройства и объясните их назначение?

2. Как подразделяются рулевые приводы?

3. Как классифицируются рулевые машины по роду привода?

4. Каковы основные требования предъявляются Классификационными обществами к рулевым

машинам?

22

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

5. Перечислите основные элементы, входящие в гидравлические рулевые машины (ГРМ), и

объясните их назначение.

6. Объясните принцип действия и способ передачи момента на баллер в плунжерной ГРМ.

7. Объясните принцип действия системы управления ГРМ с механической рычажной обратной

связью.

8. Из каких элементов состоит система управления рулевой машины (телемотор, телепередача)?

9. Каковы назначения и принцип действия гидроусилителя?

10. Какие элементы входят в гидравлическую систему плунжерной ГРМ, объясните их

назначение?

11. Объясните принцип действия гидросистемы с 4-мя и 2-мя гидроцилиндрами;

с одним и 2-мя насосами.

12. Каков принцип переключения клапанов на клапанной коробке для изменения режима?

13. Как действует рычажная обратная связь при перекладке руля при возвращении его

в исходное положение; при перекладке руля под действием внешних сил?

14. Объясните принцип действия аварийного привода ГРМ. Каков порядок перехода на

аварийный привод.

15. Объясните принцип действия гидравлической системы управления насосом регулируемой

подачи.

16. Как осуществляется пополнение маслом гидросистемы ГРМ?

17. Как осуществляется защита от перегрузки насоса и гидроцилиндров в ГРМ?

18. Объясните конструкцию и принцип действия лопастного привода ГРМ.

19. Объясните принцип действия гидравлической системы ГРМ лопастного типа с

насосом

постоянной подачи.

20. Как осуществляется заполнение гидросистемы ГРМ маслом?

21. Как производится подготовка ГРМ к действию?

22. Что следует проверять и за чем следить при работе вахтенному мотористу?

23. Каков порядок вывода из действия ГРМ?

24. Перечислите характерные неисправности ГРМ, их причины и способы устранения.

25. Каким регулировкам подвергаются ГРМ в процессе эксплуатации?

ГРУЗОПОДЪЁМНЫЕ МЕХАНИЗМЫ

Общие сведения о подъёмно - транспортных механизмах, применяемых на судах.

Классификация грузовых лебёдок.

Кинематическая схема.

Конструкция.

Принцип действия грузовой электроприводной лебёдки.

Тормозные устройства.

Эксплуатация грузовых лебёдок.

23

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Автоматические швартовные лебёдки.

Конструкция, кинематическая схема и принцип действия.

Принципиальная гидравлическая схема.

Эксплуатация швартовных лебёдок.

Грузовые краны.

Конструкции механизмов подъёма, изменение вылета и поворота крана.

Конструкция.

Принципиальная гидравлическая схема.

Эксплуатация электрогидравлического крана.

Шлюпочные лебёдки.

Требования СОЛАС-74 к шлюпочному устройству.

Конструкция.

Принцип действия - Кинематическая система.

Эксплуатация шлюпочной лебёдки.

Якорные и швартовные механизмы

Классификация.

Требования Классификационных обществ к якорно-швартовным механизмам.

Брашпиль:

Назначение.

Конструкция.

Принцип действия якорно - швартовного брашпиля.

Шпиль:

Назначение.

Конструкция.

Принцип действия якорно - швартовного шпиля.

Люковые закрытия грузовых трюмов.

Классификация.

Требования Классификационных обществ к люковым закрытиям.

Конструкция и эксплуатация откатываемых закрытий с различными приводами.

Принципиальная схема системы гидропривода люкового закрытия и его эксплуатация.

Характерные неисправности и способы их устранения.

Лацпорты.

Конструкция механизмов привода и блокировки.

Принципиальная схема гидравлической системы управления лацпортом.

Грузовые рампы.

Привод и управление многосекционной грузовой рампой.

Принципиальная схема гидравлической системы рампы.

Эксплуатация грузовой рампы и её гидропривода.

24

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Методические указания

К судовым грузовым устройствам относятся: крановые устройства, люковые закрытия

трюмов, аппарели, рампы, лацпорты, грузовые лифты и автомобильные палубы. Все механизмы

этих устройств включают лебёдки, работающие от различных приводов.

Из специальных лебёдок следует ознакомиться со шлюпочными лебёдками, которые

применяются с гравитационными шлюпбалками.

В кранах применяется гидросистема как закрытого, так и открытого типа.

Люковые закрытия грузовых трюмов разнообразны, поэтому следует изучить наиболее

распространённые.

Рампой следует называть устройство, соединяющее судно с причалом, а аппарелью механизированные платформы, соединяющие палубы внутри судна.

При изучении темы якорные и швартовные механизмы, необходимо получить представление

по определению эксплуатационных характеристик якорно - швартовных механизмов и их

элементов по величине «характеристика снабжения» и применении этих данных в расчётных

формулах, которые определяют тяговые усилия на якорной звёздочке и швартовном барабане.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4.Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

7. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Какие виды грузовых устройств используются на судах?

2. Каковы требования Классификационных обществ к механизмам грузовых устройств?

3. Объясните конструкцию и принцип действия механизмов изменения вылета, поворота и

подъёма грузов краном.

4. Какие тормозные и блокировочные устройства применяются на кранах?

5. Объясните гидравлическую систему крана.

6. Объясните порядок подготовки крана к работе, пуска, работы и вывода из неё.

7. Как осуществляется спуск груза и поворот стрелы гидравлического крана после аварийной

остановки?

8. Каковы характерные неисправности в работе гидравлического крана?

9. Объясните порядок подготовки к работе, пуск, работу и вывода из неё лебёдки ЛЭ-70.

10. Каковы характерные неисправности в работе лебёдки ЛЭ-70?

25

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

11. Какие требования предъявляет СОЛАС - 74 к шлюпочному устройству?

12. Объясните принцип действия шлюпочной лебёдки типа ЛЭРШ (или однотипной)

при

спуске, подъёме шлюпки и работе от ручного привода.

13. Каково назначение люковых закрытий? Как они классифицируются по

конструкции, типу

привода?

14. Каковы требования Классификационных обществ к люковым закрытиям?

15. Объясните конструкцию и принцип действия откатываемых люковых закрытий с

канатным и цепным приводами.

16. Объясните правила эксплуатации и характерные неисправности откатываемых

люковых

закрытий.

17. Объясните конструкцию и принцип действия откидных люковых закрытий с

гидравлическим приводом, гидроцилиндрами и гидрошарниром.

18. Каковы особенности эксплуатации люковых закрытий с гидроприводом?

19. Объясните назначение, конструкцию и способы блокировки лацпорта в открытом и

закрытом положениях.

20. Объясните гидравлическую систему лацпорта. Каковы особенности её эксплуатации.

21. Каково назначение рамп и аппарелей, установленных на судах с горизонтальным

способом

грузообработки?

22. Объясните гидравлическую систему рампы.

23. Каковы основные требования эксплуатации рамп и особенности эксплуатации их

гидропривода?

24. Какие якорные, швартовные, и якорно-швартовные механизмы установлены на судах?

25. Каковы требования Классификационных обществ к якорно-швартовным устройствам?

26. Объясните конструкцию и принцип действия брашпиля.

27. Каков принцип действия автоматической швартовной лебёдки с электроприводом;

гидроприводом?

28. Перечислите характерные неисправности в работе механизмов якорно-швартовного

устройства.

26

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Тема 6

СУДОВЫЕ СИСТЕМЫ

Трубопроводы и арматура судовых систем

Назначение и классификация судовых систем.

Трубы, применяемые в судовых системах и их соединения.

Арматура трубопроводов.

Осушительные и балластные системы

Эксплуатация осушительной и балластной систем.

Осушительная система.

Назначение, принципиальная схема и основные элементы.

Осушительная система нефтесодержащих вод.

Сепараторы трюмных вод.

Назначение.

Принципиальная схема, конструкция и основные фильтрующие элементы.

Требования СОЛАС-74 к Сепаратору трюмных вод.

Балластная система.

Назначение.

Принципиальная схема, конструкция и основные элементы.

Заполнение и осушение танков балластной системы.

Системы специализированных судов

Суда спасатели.

Назначение.

Принципиальная схема.

Основные элементы водоотливной системы.

Ледоколы.

Назначение.

Принципиальная схема.

Основные элементы дифферентной системы.

Танкера.

Назначение.

Принципиальная схема.

Основные элементы систем.

Системы пожаротушения

Классификация систем по виду огнетушащей среды и методу тушения:

Назначение.

Принципиальные схемы.

Оборудование.

27

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Принцип действия.

Применение.

Особенности эксплуатации и требования.

План пожарной защиты судна.

Классификационных обществ к системам:

Водотушения.

Водораспыления с водяными завесами.

Спринклерной.

Паротушения.

Пенотушения.

Углекислотного.

Системы бытового водоснабжения

Принципиальные схемы систем питьевой, мытьевой и забортной воды.

Подача воды в систему при помощи пневмогидравлических цистерн (гидрофоров).

Эксплуатация систем водоснабжения.

Сточные системы и системы сбора, обработки и удаления твёрдых отходов согласно

МАРПОЛ 73/78

Назначение.

Принципиальная схема и основные элементы сточной системы.

Способы обработки сточных вод и автоматизация процесса.

Сбор и уничтожение твёрдых отходов и нефтеостатков.

Принцип действия инсинератора.

Системы вентиляции и кондиционирования воздуха

Назначение и классификация систем вентиляции.

Принципиальные схемы и оборудование систем вентиляции общесудовых, машиннокотельных отделений и грузовых трюмов.

Область применения и принципиальные схемы системы кондиционирования воздуха.

Эксплуатация систем вентиляции и кондиционирования воздуха.

Методические указания

При изучении данной темы необходимо усвоить назначение, состав элементов судовых

систем, их роль в обеспечении безопасности плавания, условий пребывания экипажа и

пассажиров на судне, сохранности груза и оборудования.

Следует помнить, что от степени совершенства конструктивных элементов систем и способов

управления ими, во многом зависят экономичность и надёжность эксплуатации морских судов.

В рекомендованной литературе по данной теме программы приведены сведения, главным

образом описательного характера, Знакомясь с общими принципами устройства систем,

необходимо помнить, что трассирование трубопроводов может быть линейным, кольцевым или

комбинированным. Одновременно необходимо осознать преимущества каждого из этих способов

28

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

и твёрдо усвоить принцип автономного, группового, централизованного и комбинированного

управления, их принципиальные схемы. Основными направлениями повышения надёжности и

долговечности судовых систем - это автоматизация их управления и использование новых

материалов, обладающими высокими механическими и антикоррозионными свойствами.

Для полного усвоения материала программы данной темы, необходимо вначале разобраться в

принципе компоновки каждой системы, т. е. осознать назначение основных элементов системы.

Потом необходимо изучить функции и сущность устройства отдельных элементов, и, наконец,

рассмотреть конкретные примеры использования системы.

Вопросам очистки льяльных и балластных вод от нефтепродуктов необходимо уделить

особое внимание, для чего необходимо изучить требования Международной Конвенции по

защите моря от загрязнений - МАРПОЛ 73-78.

Используемая литература:

1. Колесников О.Г. Судовые вспомогательные механизмы. М.: Транспорт, 1977.

2. Завиша В.В., Дёкин Б.Г.. Судовые вспомогательные механизмы и системы. Транспорт, 1984.

3. Харин В.М. и др. Судовые вспомогательные механизмы и системы. М.: Транспорт, 1992.

4. Шиняев Е.Н. и др. Судовые вспомогательные механизмы. М: Транспорт,1984.

5. Дельвинг и др. Судовые энергетические установки М.: Транспорт, 1985.

6. Чиняев И.А. Судовые вспомогательные механизмы. М: Транспорт, 1989.

7. Правила технической эксплуатации морских и речных судов. Вспомогательные судовые

технические средства. РД 31.2.002.03 - 96.

Вопросы для проверки по теме:

1. Классификация судовых систем.

2. Материалы, используемые для изготовления труб судовых систем.

3. Путевые соединения судовых систем.

4. Арматура судовых систем.

5. Объясните конструкцию и принцип действия запорного клапана, клинкетной задвижки,

поворотной заслонки.

6. Какие клапаны пропускают среду в одном направлении, их конструкция?

7. Объясните конструкцию и принцип действия редукционного, дроссельного и

предохранительного клапанов.

8. Назначение и конструкция клапанных коробок.

9. Объясните компоновку и принцип действия основных элементов осушительной системы.

10. Объясните компоновку и принцип действия основных элементов балластной системы.

11. Объясните компоновку и принцип действия основных элементов систем водяного

пожаротушения.

12. Объясните конструкцию и принцип действия пенообразующих устройств.

13. Объясните конструкцию и принцип действия дозирующих устройств.

29

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

14. Объясните конструкцию и принцип действия элементов системы углекислотного

тушения высокого и низкого давления.

15. Какие системы входят в группу систем бытового водоснабжения?

16. Каковы назначение и принцип действия пневмоцистерны (гидрофора)?

17. Объясните конструкцию и принцип действия сепаратора трюмных вод «Турбуло».

18. Объясните конструкцию и принцип действия установки для обработки сточных вод типа

«Нептуматик».

19. Объясните конструкцию и принцип действия инсинератора.

20. Объясните конструкцию и принцип действия судовой системы вентиляции.

21. Объясните конструкцию и принцип действия судовой системы летнего и зимнего

кондиционирования.

Общие положения и методические указания к выполнению самостоятельной работы.

В условиях перестройки высшего образования особенное место отводится самостоятельной

работе курсантов и студентов.

Самостоятельная работа должна активизировать усвоение знаний, их развитие, приобретение

умений и навыков курсантов и студентов для успешного усвоения их в последующей работе.

Самостоятельная работа осуществляется как на лекциях, так и на практических занятиях, при

выполнении самостоятельных заданий.

Первый вид самостоятельной работы курсантов и студентов осуществляется в форме

обязательных аудиторных занятий и индивидуальных консультаций преподавателя. В

этом случае деятельность преподавателя носит направляющий, консультативный и

контролирующий характер.

Второй вид самостоятельной работы курсантов и студентов - изучение теоретических

вопросов с использованием учебно-методических пособий и соответствующей литературы

во внеурочное время и своевременная сдача преподавателю выполненных заданий, или их

приложение на практических занятиях.

Теоретическое состояние самостоятельной работы курсантов и студентов предусматривает

изучение отдельных вопросов курса, или углубление знаний.

Основная форма контроля этого состояния самостоятельной работы курсантов и студентов проверка их знаний на практических занятиях. Допускается контроль самостоятельной работы в

форме беседы или письменного ответа и выставляется дифференцированная оценка.

30

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

«Судовые вспомогательные механизмы, системы и устройства»

Глава 1

Основные энергетические параметры насоса: подача, давление (напор),

вакуумметрическая высота всасывания, К.П.Д., мощность.

Материально - энергетический баланс.

Насосы передают механическую энергию двигателя протекающей через них жидкостей,

которая используется для перемещения последней по трубопроводам и для привода в действие

гидравлических двигателей.

Насос и двигатель, приводящий его в действие, образуют насосный агрегат.

Насос,

двигатель, всасывающий и нагнетательный трубопроводы образуют насосную установку.

По принципу действия судовые насосы можно разделить на объемные и динамические.

В объемных насосах преобразование энергии происходит в процессе вытеснения жидкости из

рабочих камер вытеснителями. Жидкость перемещается путем периодического изменения

объема камеры, занимаемой ею, которая попеременно сообщается со входным и выходным

патрубками насоса.

В зависимости от характера движения рабочих органов - вытеснителей, объемные насосы

делятся на возвратно-поступательные, роторные и крыльчатые.

У динамических насосов энергия передается путем динамического воздействия лопастей

вращающегося рабочего колеса с обтекающей их жидкостью или смещением перемещаемой

жидкости с рабочим потоком, обладающим большей энергией.

К динамическим относятся лопастные и струйные насосы.

При изучении движения среды в насосах и вентиляторах используют законы сохранения

массы, количества движения и энергии:

на законе сохранения и предположении о сплошности (неразрывности) течения основано

равенство массовых подач в двух или нескольких контрольных сечениях потока

жидкости;

приращение момента количества движения материальной системы относительно данной

оси за некоторый промежуток времени при установившемся движении равно моменту

импульса всех внешних сил, действующих на эту систему, за этот же промежуток времени

относительно той же силы;

сумма удельных энергий, соответствующих геометрическому, пьезометрическому и

скоростному напорам, по всей длине потока идеальной жидкости постоянна.

Работа любого насоса характеризуется несколькими параметрами.

Основными из них являются: подача, напор, мощность, коэффициент полезного действия (к.п.д.)

и частота вращения.

Параметрами, характеризующими работу насосов, являются:

31

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Подача Qн - количество жидкости, перекачиваемое насосом в единицу времени она может быть

объёмной Qнv [м /с], [м 3 ч] или массовой Qнм [т/с], [т/ч]. Она может быть объёмной Qнv [м

/с], [м 3 ч] или массовой Qнм [т/с], [т/ч].

Зависимость между массовой и объёмной подачами выражается уравнением:

Q н m=Q н v *ρ

где ρ- плотность перекачиваемой жидкости.

Напор (Нн) - это приращение энергии единицы массы жидкости при прохождении её через насос,

выражающееся в [м] столба жидкости или единицы давления [Па].

Мощность (N нп), отдаваемая потоку жидкости в насосе, называется полезной, или

гидравлической, и представляет собой работу, совершаемую гидравлическим потоком жидкости

при напоре Нн и подаче Qн :

N нп = Q н *ρ gН н

Мощность, передаваемая приводным двигателем на вал насоса, называется потребляемой, или

эффективной N н е , которая превышает полезную мощность Nнп на значение потерь в насосе,

учитываемых его КПД - ηн :

N = Nп / η = Q ρ/103 η = Q ρ gН /103 η

можно представить в виде произведения трёх КПД - гидравлического, объёмного и

механического, т.е.:

η = ηг ηо ηм

Гидравлический КПД - характеризует преодоление гидравлических сопротивлений в насосе;

Объёмный КПД характеризует объёмные потери, обусловленные утечками жидкости

внутри насоса;

Механический КПД - характеризует потери на преодоление механического трения в

подшипниках и сальниках. Движение жидкости характеризуется линиями тока, совокупность

которых составляет поток (рис. 2). В потоке жидкости обладающей определённой потенциальной

и кинетической энергией происходит превращение энергии.

Из общего потока жидкости выделим удельный объём её, отнесённый к единице массы,

проходящей через сечение 1. Этот объём жидкости расположенный на высоте Z над плоскостью

О-О, находится под давлением и движется со скоростью V1. Полная удельная энергия

выделенной удельной единицы массы жидкости, выраженная уравнением Д.Бернулли, для

сечения 1 будет равна:

E1 = Z1+ P1 / γ + V1 2 / 2g

где:

Z1 - удельная потенциальная энергия положения;

P1 / γ - удельная потенциальная энергия давления;

V1 2 / 2g

- удельная кинетическая энергия.

Переместившись в сечение 2, рассматриваемая удельная единица массы жидкости будет

находиться на расстоянии Z2 от плоскости сравнения О-О, под давлением P2 и двигаться со

скоростью V2.

Полная удельная энергия выделенной удельной единицы массы жидкости, для сечения 2 будет

равна:

E2 = Z2+ P2 / γ + V22 / 2g

Разность энергий единицы массы жидкости в рассмотренных двух сечениях обозначим через ΔЕ,

тогда:

Δ E = E1 – E2 = ( Z1 + P1 / γ + V12 / 2g ) – (Z2 + P2 / γ + V22 / 2g )

Рассмотрим характер изменения величины. АЕ исходя из условий движения жидкости:

Е1 = Е2, тогда Δ Е = 0 ;

Е1> Е2, тогда Δ Е > 0

Е1< Е2, тогда Δ Е < 0

32

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Если ΔЕ=0, тогда происходит движение не вязкой жидкости, без потерь энергии и без

сообщения ей энергии извне.

Если ΔЕ>0, тогда происходит движение вязкой жидкости с преодолением гидравлических сопротивлений при движении и расход энергии возможен на приведение в

действие гидравлического двигателя.

Если ΔЕ<0, тогда движущейся жидкости сообщается дополнительная энергия насосом для

её движения. Анализ характера движения жидкости подтверждает, что энергия,

сообщённая

жидкости

насосом,

расходуется

на

преодоление

сопротивлений

в

трубопроводах, арматуре, изменении направления и скорости движения жидкости, на

подъём жидкости вверх и т. д., передаётся насосу приводным двигателем.

Члены уравнения Д.Бернулли, выраженные в м. вод. ст. представляют собой соответствующие

напоры:

Z - геометрический напор, м. вод. ст.

P / γ - пьезометрический напор, м. вод. ст.

V2 / 2g - скоростной напор, м. вод. ст.

Следовательно, полный гидродинамический напор в любом сечении трубопровода:

Н = Z+ P / γ + V2 / 2g

а разность полных гидравлических напоров в двух сечениях потока определяет потерю напора hп

при движении жидкости от одного сечения к другому, т.е.:

(Z1 – Z2 ) + (P1 / γ – P2 / γ ) + (V12 / 2g + V22 / 2g ) = h

Рис, 2. Характеристики энергии струи в потоке жидкости.

Насосная установка может быть предназначена для приёма жидкости из-за борта, удаления её за

борт, перемещения в пределах корпуса судна по трубопроводам из цистерны в цистерну, подачи

жидкости к механизмам, котлам и так далее.

33

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Работа насосной установки при размещении насоса ниже или выше уровня

перекачиваемой жидкостью.

Насос может быть расположен ниже уровня перекачиваемой жидкости или выше его.

Рассмотрим уравнение жидкости перекачиваемой насосом и найдём уравнение напора

всасывания насосной установки, расположенной ниже уровня перекачиваемой жидкости (рис. 3

а) Выбрав плоскость сравнения (о-о) и применяя уравнение Д.Бернулли для свободной

поверхности моря {6-6) и сечения трубопровода на линии всасывания в насосе (в-в), можем

записать: (Za +Zв +Zn ) + Pб / γ + V б2 / 2g = ( Z + Z ) + Pв / γ + V в2 / 2g + hп

(1)

Где потери напора во всасывающем трубопроводе на рассматриваемом участке.

Так как давление на поверхности моря Pб равно атмосферному Pа, то заменив в уравнении

Рб на Ра, а также сделав сокращения и перегруппировку членов в левой и правой частях,

перепишем уравнение (1) в следующем виде:

Zп + Pб / γ = Ра / γ + V a2 / 2g ( 1 - V б2 / V a2 ) + hп

(2)

Так как скорость жидкости на поверхности моря равна нулю, а во всасывающем трубопроводе

несравненно больше Vв >> Vб, тогда выражение в скобках станет равным единице, и уравнение

(2) относительно Pв / γ

можно записать в таком виде :

Pв / γ = Ра / γ + Zп – ( V в2 / 2g + hп )

(3)

Рис.3. Схема размещения судовой насосной установки.

Из уравнения (3) можно сделать вывод, что напор всасывания у насоса распложенного

ниже уровня перекачиваемой жидкости , будет увеличен на величину

работе насоса.

34

создающую подпор при

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Рассмотрим уравнение жидкости, перекачиваемой насосом, и найдём уравнение напора

всасывания насосной установки, расположенной выше уровня перекачиваемой жидкости (рис.3)

Уравнение для напора всасывания этой насосной установки запишется исходя из равенства

уравнений Д. Бернулли для сечений:

(а-а) - свободной поверхности жидкости;

(в-в) - всасывающего трубопровода насоса; относительно плоскости сравнения (о-о),

запишется в таком виде:

Za + Ра / γ + V a2 / 2g = (Z + Z )+ Pв / γ + V в2 / 2g + hп

(4)

Решая уравнение (4) относительно Ра / γ, и произведя приведение и перегруппировку

членов, получаем:

Ра / γ = Zв + Pв / γ + V в2 / 2g * (1- V a2 / V в2 )+ hп

(5)

Так как V в >>V а, тогда произведём в уравнении (5) вычисления и решив его так как

тогда произведём в уравнении (5) вычисления и решив его относительно Ра / γ, получим:

Pв / γ = Ра / γ – (Zв + V в2 / 2g + hп )

(6)

Из уравнения (6) видно, что для этого типа насосной установки напор всасывания во

всасывающем

трубопроводе

меньше

атмосферного,

т.е.

существует

наличие

вакуума,

обеспечивающего поступление жидкости в насос вследствие атмосферного давления на её

свободную поверхность.

Так как атмосферное давление = 10,3м.в.ст., то высота подъёма воды во всасывающем

трубопроводе в идеальных условиях не может быть выше 10,33м, а в действительных условиях, в

зависимости от технического состояния насосной установки в пределах 6 - 8м.

Из рассмотренных 2-х случаев расположения насоса по отношению к уровню перекачиваемой

жидкости, можно сделать следующий вывод: насосная установка, находящаяся ниже уровня

перекачиваемой жидкости, находится в более благоприятных условиях, с точки зрения давления

всасывания, так как работает с подпором.

Конструкция, классификация, принцип действия, обслуживание в работе насосов. Область

их применения. Правила технической эксплуатации.

Центробежные насосы, относящиеся к динамическим, получили наиболее широкое

распространение во всех отраслях народного хозяйства, а также на судах.

Передача энергии от рабочего колеса в центробежных насосах происходит в результате

взаимодействия лопастей с обтекающим их потоком, поэтому рассматриваемые насосы относят к

лопастным. Механизм передачи энергии в лопастном насосе можно объяснить следующим

образом. При вращении рабочего колеса в насосе, заполненном жидкостью, возникает разность

давлений по обе стороны каждой лопасти и, следовательно, происходит взаимодействие потока с

колесом. Преодолевая возникающий момент, колесо, подключенное к двигателю, при своем

вращении центробежного насоса совершает работу.

Центробежные насосы бывают одноступенчатыми и многоступенчатыми.

35

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

Одноступенчатые: Рабочее колесо у таких насосов закреплено на консоли вала. Последний

не проходит через область всасывания, что позволяет применить наиболее простой подвод

осевого типа. Вследствие разности давления на диски колеса на вал консольного насоса

действует осевая сила, направленная в сторону входа. В одноступенчатом насосе двухстороннего

входа (тип Д, ГОСТ 10272--77) жидкость подводится к рабочему колесу с двух сторон двумя

потоками.

В колесе потоки объединяются и поступают в общий отвод.

По виду рабочего колеса различают насосы с закрытым и открытым рабочим колесом, у

которого отсутствует ведомый диск. По виду подвода различают насосы с осевым и боковым

подводом . В последнем случае жидкая среда подводится в направлении, перпендикулярном оси

рабочих органов. По виду отвода различают насосы со спиральным, полуспиральным,

кольцевым, двухзавитковым отводом и с направляющим аппаратом.

Одноступенчатые насосы имеют ограниченное давление. Для его повышения применяют

многоступенчатые насосы, в которых жидкость последовательно проходит через несколько

рабочих колес, закрепленных на общем валу. Давление насоса повышается пропорционально

числу колес.

Многоступенчатые насосы имеют различное исполнение (секционные, спиральные):

Кроме

перечисленных

основных

конструктивных

признаков,

центробежные

насосы

классифицируют по:

положению оси вращения рабочих колес (горизонтальные и вертикальные насосы),

конструкции опор (моноблочные, с выносными опорами, с внутренними опорами),

числу потоков, т. е. числу отводов, через которые подается жидкость (одно-, двух-,

многопоточные),

конструкции корпуса (насосы двух корпусные, с защитным корпусом и футеровкой),

месту расположения (погружные, скважинные насосы).

по способу подвода жидкости к колесу с односторонним (рис.4. а) и двусторонним

подводом (рис. 4.г).

по соединению проточных частей - одноступенчатые, многоступенчатые [проточные

части соединены последовательно (рис. 4 а, д)], многопоточные [проточные части

соединены параллельно (рис. 4. б)], многопоточные-многоступенчатые [проточные части

многих колёс соединены параллельно-последовательно (рис. 4. в)].

по быстроходности, характеризуемой коэффициентом быстроходности n: тихоходные,

нормальные и быстроходные.

Коэффициентом

быстроходности

NS

называется

частота

вращения

колеса

модельного насоса, геометрически подобного оригиналу, создающего напор в 1 м

при подаче 75 лс -1 и потребляющего при этом мощность в 0,736 кВт при наивысшем

КПД.

Коэффициент быстроходности влияет на форму колеса и относительную длину

лопасти.

36

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

по всасывающей способности - несамовсасывающие, требующие перед пуском заливки

всасывающего трубопровода перекачиваемой жидкостью, и самовсасывающие, имеющего

устройство для самовсасывания.

по создаваемому напору - низконапорные (до 0,5 МПа), средненапорные (0,5-5 МПа),

высоконапорные (более 5МПа); по расположению вала - горизонтальные и вертикальные.

Потоки жидкости при работе лопастных насосов.

Рис. 4. Схемы соединения колес центробежного насоса.

Рис. 4-а. Конструктивные типы рабочих колес лопастных насосов.

Принцип действия ЦН (Рис.5) состоит в следующем: при вращении РК 5 его лопасти 4,

образующие межлопастные каналы, оказывают силовое воздействие на жидкость и преобразуют

механическую энергию приводного двигателя в энергию перекачиваемой жидкости. Жидкость,

поступающая из всасывающего трубопровода 7, приемного резервуара 8 в центр РК насоса 5,

обтекает его лопасти и с их помощью отбрасывается к периферии, откуда выбрасывается в

37

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

спиральный отвод 6 и направляется в диффузорный выходной патрубок 3, где происходит

снижение ее скорости и преобразование кинетической энергии потока в потенциальную энергию

давления. Затем через напорный трубопровод 2 она поступает в напорную емкость 1. У центра

РК образуется область пониженного давления, за счет чего жидкость и поступает из

всасывающего трубопровода через входной конфузорный патрубок насоса к РК. Учитывая, что

РК насоса вращается при w const , жидкость во входном и напорном патрубках, во

всасывающем и нагнетательном трубопроводах движется тоже с постоянной скоростью.

Рис. 5

Принцип действия центробежного насоса.

ЦН относят к классу лопастных, так как жидкость в пределах РК направляется с помощью

лопастей.

Рис. 6. Центробежный насос.

Центробежные насосы являются самыми распространёнными из всех типов лопастных насосов.

Это объясняется широким диапазоном их подач (до 70 м3с) и напоров (до нескольких сотен

метров).

Насос НЦВ 40 (рис. 7) является 2-х ступенчатым, однопотоковым с двумя рабочими

колесами 5, расположенными на валу симметрично; такое расположение колес теоретически

уравновешивает осевые гидравлические нагрузки, воспринимаемые валом 4, вследствие чего

38

СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ, СИСТЕМЫ И ИХ ЭКСПЛУАТАЦИЯ

пятовый подшипник 3 воспринимает только собственный вес ротора и случайные осевые силы.

Рабочие колёса насоса работают в двух опорах:

Верхняя опора имеет два радиально-упорных шарикоподшипника, расположенных в