Лекция 2 ФОРМИРОВАНИЕ СТРУКТУРЫ МЕТАЛЛОВ ПРИ

реклама

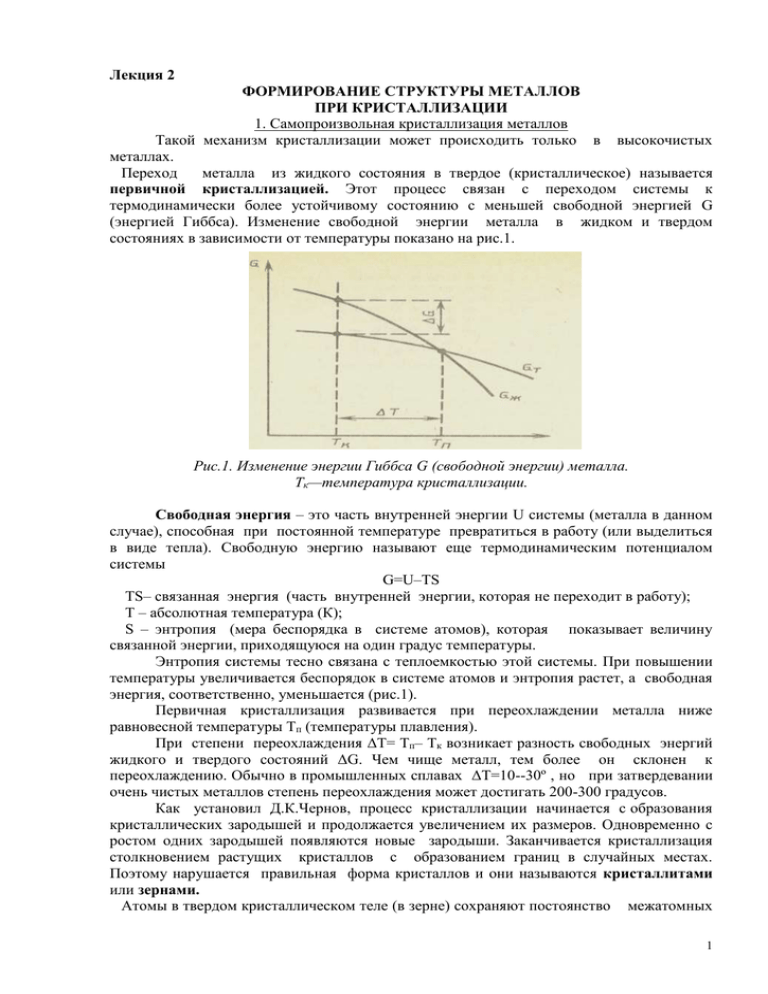

Лекция 2 ФОРМИРОВАНИЕ СТРУКТУРЫ МЕТАЛЛОВ ПРИ КРИСТАЛЛИЗАЦИИ 1. Самопроизвольная кристаллизация металлов Такой механизм кристаллизации может происходить только в высокочистых металлах. Переход металла из жидкого состояния в твердое (кристаллическое) называется первичной кристаллизацией. Этот процесс связан с переходом системы к термодинамически более устойчивому состоянию с меньшей свободной энергией G (энергией Гиббса). Изменение свободной энергии металла в жидком и твердом состояниях в зависимости от температуры показано на рис.1. Рис.1. Изменение энергии Гиббса G (свободной энергии) металла. Тк—температура кристаллизации. Свободная энергия – это часть внутренней энергии U системы (металла в данном случае), способная при постоянной температуре превратиться в работу (или выделиться в виде тепла). Cвободную энергию называют еще термодинамическим потенциалом системы G=U–TS TS– связанная энергия (часть внутренней энергии, которая не переходит в работу); Т – абсолютная температура (К); S – энтропия (мера беспорядка в системе атомов), которая показывает величину связанной энергии, приходящуюся на один градус температуры. Энтропия системы тесно связана с теплоемкостью этой системы. При повышении температуры увеличивается беспорядок в системе атомов и энтропия растет, а свободная энергия, соответственно, уменьшается (рис.1). Первичная кристаллизация развивается при переохлаждении металла ниже равновесной температуры Тп (температуры плавления). При степени переохлаждения ΔТ= Тп– Тк возникает разность свободных энергий жидкого и твердого состояний ΔG. Чем чище металл, тем более он склонен к переохлаждению. Обычно в промышленных сплавах ΔТ=10--30º , но при затвердевании очень чистых металлов степень переохлаждения может достигать 200-300 градусов. Как установил Д.К.Чернов, процесс кристаллизации начинается с образования кристаллических зародышей и продолжается увеличением их размеров. Одновременно с ростом одних зародышей появляются новые зародыши. Заканчивается кристаллизация столкновением растущих кристаллов с образованием границ в случайных местах. Поэтому нарушается правильная форма кристаллов и они называются кристаллитами или зернами. Атомы в твердом кристаллическом теле (в зерне) сохраняют постоянство межатомных 1 расстояний на больших расстояниях, т.е. дальний порядок (рис.2,а). В жидком металле сохраняется только ближний порядок (рис.2,б), когда упорядоченное расположение атомов распространяется на очень небольшие расстояния, но через короткое время такие микрообъемы рассасываются и возникают в другом месте. а б Рис.2. Модель кристаллической (а) и жидкой (б) фаз металла. В чистом от примесей жидком металле наиболее крупные микрообъемы твердой фазы превращаются в зародыши, способные к росту (рис.2,б). В процессе кристаллизации свободная энергия металла уменьшается на величину V·ΔG вследствие перехода объема жидкого металла V в твердое состояние. Но одновременно свободная энергия металла возрастает в результате образования поверхности раздела на границе «жидкость- кристалл» с избыточной поверхностной энергией, равной F·σ, где Fсуммарная площадь поверхности кристалла, σ- удельное поверхностное натяжение. Общее изменение энергии Гиббса можно определить из выражения: ΔGобщ= -V·ΔG + F·σ Изменение свободной энергии ΔGобщ при образовании кристаллических шарообразных зародышей показано на рис.3а. Минимальный размер зародыша, при росте которого уменьшается свободная энергия, называется критическим размером зародыша Rк. Если зародыш имеет размер меньше критического, то рост его невозможен, т.к. это привело бы к увеличению свободной энергии. Поэтому он уменьшается в размерах и превращается в жидкость. Для образования зародыша критического размера необходимы затраты энергии, источником которой являются флуктуации энергии атомов. Рис.3. Изменение энергии Гиббса при образовании зародышей кристаллов в зависимости от их размера R (а) и степени переохлаждения ΔТ (б) Чтобы определить размер Rк нужно продифференцировать ΔGобщ по R и приравнять производную к нулю (исследование на максимум). Если ΔGобщ=-4/3πRк3nΔG + 4πRк2nσ, где n- число зародышей в объеме V, то отсюда получаем значение Rк=2σ/ΔG. С увеличением степени переохлаждения поверхностное натяжение σ изменяется незначительно, а ΔG быстро увеличивается, что приводит к уменьшению критического размера зародыша и появлению большего количества зародышей n, способных к росту (рис.3,б). При температуре плавления Тп разность свободных энергий жидкого и твердого 2 состояний равна нулю (рис.1), но энтропия системы изменяется, т.к. при охлаждении выделяется скрытая теплота кристаллизации Q=Тп∙ΔS, равная, например для железа 1,5∙103 Дж/см3. Температура плавления железа Тп=1812К. Уменьшение энтропии ΔS=Q/Tп. Изменение свободной энергии при переохлаждении металла ΔG.=ΔS∙ΔT. Для железа поверхностное натяжение σ =204∙10-7 Дж/см2. Расчет показывает, что при переохлаждении на ΔТ=10К критический размер зародыша Rк=50 нм, а при ΔТ=100К Rк=5 нм. В последнем случае зародыш можно представить в виде куба со стороной около 10 нм, т.е. порядка 30 атомных диаметров. Полагают, что минимальный размер зародыша может быть порядка 10 атомных диаметров. 2. Несамопроизвольная (гетерогенная) кристаллизация. На практике мы имеем дело с металлами обычной чистоты, содержащими различные примеси, многие из которых не растворимы в жидком металле и находятся во взвешенном состоянии в виде неметаллических включений, оксидов, интерметаллических соединений и т.д. Многие из таких твердых включений являются готовыми центрами кристаллизации. При кристаллизации атомы металла откладываются на поверхности примеси, как на готовом зародыше. Поверхность контакта затвердевшего металла с жидким металлом уменьшается, т.к. часть поверхности контактирует с твердой частицей примеси. Это уменьшает критический размер зародыша, способного к росту и не требует большого переохлаждения, как при самопроизвольной кристаллизации. В жидком металле могут присутствовать и растворенные поверхностно- активные примеси, которые также вызывают измельчение структуры. Адсорбируясь на поверхности зарождающихся кристаллов, они уменьшают поверхностное натяжение на границе раздела жидкость твердая фаза и линейную скорость роста кристаллов. Это уменьшает Rкр и способствует появлению новых зародышей, способных к росту, структура становится более мелкозернистая. В литейном производстве для измельчения структуры металлов и сплавов широко применяют модифицирование- введение в жидкий металл примесей в небольшом количестве (сотые и тысячные доли процента), практически не изменяя химический состав сплавов. Модификаторы I рода образуют в жидком металле мельчайшие твердые частицы, которые служат зародышами образующихся при затвердевании кристаллов. В алюминиевых сплавах для этого применяют Ti, V, Zr. В стали добавляют Al ,V, Ti. Эти элементы в жидком металле соединяются с растворенными углеродом, азотом, кислородом, образуя тугоплавкие частицы карбидов, нитридов, окислов. Модификаторы II рода - растворимые в жидком металле и адсорбирующиеся на кристаллических зародышах элементы Li, Na, K (в виде солей) для алюминиевых сплавов, редкоземельные элементы (РЗМ), такие как лантан, церий для стали и сплавов на основе никеля. 3. Форма кристаллов и строение слитков Скорость и результат процесса кристаллизации количественно определяются соотношением двух величин: скорости зарождения центров кристаллизации (1/мм3∙с) и скорости роста кристаллов (мм/с). Обе эти величины увеличиваются при увеличении степени переохлаждения жидких металлов, но скорость роста кристаллов оказывается больше. Поэтому при малых степенях переохлаждения образуются немногочисленные крупные кристаллы. При более значительном переохлаждении образуется большое число мелких кристаллов и возрастает общая скорость кристаллизации. Существуют различные механизмы роста кристаллов. Либо к кристаллу присоединяются группы атомов (двухмерные зародыши) критического размера (послойный рост), либо наблюдается так называемый нормальный рост за счет 3 присоединения отдельных атомов к ступени винтовой дислокации (рис.4). В зависимости от скорости охлаждения и направления отвода теплоты, температуры жидкого металла, характера и количества примесей растущие кристаллы металла могут иметь различную форму: многогранную, пластинчатую, игольчатую, нитевидную и др. Чаще образуются разветвленные (древовидные) кристаллы, получившие название дендритов. Рис.4. Схемы роста кристаллов: а- послойного; б- на винтовой дислокации Первоначально образуются длинные ветви, так называемые оси первого порядка. Одновременно на ребре этих ветвей зарождаются и растут перпендикулярные к ним такие же ветви второго порядка, а на них оси третьего порядка и т.д. В конечном счете образуются кристаллы в форме дендритов (рис.5). Рис.5. Схема дендрита В последнюю очередь идет кристаллизация в участках между осями и дендриты превращаются в полновесные кристаллиты (зерна). При недостатке жидкого металла для заполнения межосных пространств кристалл сохраняет дендритную форму. Условия отвода теплоты при кристаллизации значительно влияют на форму зерен. Кристаллы растут преимущественно в направлении, обратном отводу теплоты. Поэтому при направленном теплоотводе образуются вытянутые (столбчатые) кристаллы. Если теплота от растущего кристалла отводится во всех трех направлениях приблизительно с одинаковой скоростью, формируются равноосные зерна. В металлургической промышленности и на машиностроительных заводах широко используются заготовки в виде стальных слитков и слитков цветных металлов для производства листового и сортового проката, труб, а также для производства крупных кованых деталей машин из кузнечных слитков стали. Слитки получают, заливая расплавленный металл в чугунные формы- изложницы. Описание строения стального слитка впервые дано Д.К.Черновым : структура слитка состоит из трех основных зон (рис. 6). Зона 1- тонкая наружная корка, состоящая из неориентированных мелких кристаллов, образовавшихся из-за большого переохлаждения жидкого металла при 4 соприкосновении со стенками изложницы. Зона 2 - зона столбчатых кристаллов; в условиях меньшего переохлаждения жидкого металла и направленного отвода тепла из небольшого числа центров кристаллизации растут кристаллы нормально к поверхности корки. Рис. 6. Схема строения стального слитка Зона 3 - зона равноосных крупных кристаллов, образующихся в условиях, когда нет определенной направленности отдачи тепла и наблюдается наименьшая степень переохлаждения жидкого металла. Применяя разные технологические приемы, можно регулировать размер зон 2 и 3, имеющих неодинаковые свойства. В зоне столбчатых кристаллов металл более плотный, но менее пластичный, а в зоне 3 более пластичный, но менее плотный. Слитки пластичных цветных металлов часто получают без зоны равноосных кристаллов. ТВЕРДЫЕ ФАЗЫ В МЕТАЛЛИЧЕСКИХ СПЛАВАХ В промышленности применяют преимущественно не чистые металлы, а сплавы металлов с другими металлами и неметаллами. Металлические сплавы получают главным образом сплавлением, но еще и спеканием, электролизом и другими способами. В сплавах химические элементы могут различно взаимодействовать между собой, образуя различные кристаллические фазы. Фазой называют обособленные (имеющие границы раздела) части сплава, имеющие одинаковые состав, строение и свойства. Твердые фазы в сплавах в зависимости от атомно-кристаллической структуры принято делить на два основных вида: твердые растворы и промежуточные фазы. В некоторых случаях сплавляемые элементы не взаимодействуют друг с другом. Тогда сплав состоит из кристаллов этих элементов, образуя механическую смесь. Примером может служить сплав меди со свинцом. При затвердевании эти металлы кристаллизуются сами по себе при своих температурах плавления. При рассмотрении в микроскоп видны кристаллы свинца, включенные в медную основу. Это так называемая свинцовистая бронза Бр С30 с 30% свинца, применяемая для подшипников скольжения. Такой сплав называется двухфазным. 1. Твердые растворы. Твердые растворы образуются в том случае, когда атомы различных элементов, смешиваясь в разных соотношениях, способны образовывать общую кристаллическую решетку. Твердые растворы являются фазами переменного состава и могут быть образованы двумя, тремя и большим количеством сплавляемых компонентов. Если компоненты могут замещать друг друга в кристаллической решетке в любых соотношениях, образуется непрерывный ряд твердых растворов замещения 5 (неограниченная растворимость). Примером таких твердых растворов может быть сплав меди и никеля, у которых одинаковый тип кристаллической решетки (ГЦК) и мало отличающиеся размеры атомов. Но чаще образуются ограниченные твердые растворы с той же кристаллической структурой, что и компоненты, на основе которых они образуются. Если различие в размерах атомов компонентов, образующих сплав, превышает 15 %, то растворимость в твердом состоянии должна быть ограниченной (правило Юм-Розери). При разнице атомных размеров меньше 15 % величина растворимости в твердом состоянии будет определяться другими, еще недостаточно изученными факторами. Например, неограниченные твердые растворы на основе меди образуются при различии атомных диаметров до 10-11 %, а в железе могут неограниченно растворяться только те элементы, атомные диаметры которых отличаются не больше, чем на 8 % (это, конечно при условии изоморфности, т.е. при одинаковом типе кристаллических решеток). Для твердых растворов характерно неупорядоченное, статистическое распределение растворенных элементов в узлах кристаллической решетки. Но некоторые металлы, образуя при высоких температурах неупорядоченные твердые растворы замещения, при медленном охлаждении меняют структуру. Происходит перераспределение атомов, в результате чего атомы компонентов занимают определенные положения в кристаллической решетке. Такие растворы называют упорядоченными или сверхструктурами с соотношением атомов компонентов 1:1, 1:2, 1:3 в полностью упорядоченных растворах. Поэтому упорядоченные твердые растворы описывают химическими формулами. Частичная упорядоченность наблюдается при составах, близких к указанным. Температура перехода из неупорядоченного в упорядоченное состояние называется точкой Курнакова. Упорядочение твердых растворов наблюдается в сплавах Fe- Al, Fe- Co, Fe- Ni, Cu- Au и др. Например, в сплавах Fe- Ni полная упорядоченность наблюдается при 75 % Ni. Такой сплав имеет кристаллическую решетку ГЦК (рис.7) и описывается формулой FeNi3. Этот сплав называют пермаллоем. У него очень высокое значение начальной магнитной проницаемости. Рис.7. Кристаллическая решетка упорядоченного твердого раствора (сплав состава FeNi3) Светлые кружки- атомы никеля. Упорядочение происходит при медленном охлаждении ниже 600℃, но это снижает магнитную проницаемость. Поэтому с 600℃ охлаждение ведут быстрее, чтобы не происходило упорядочение. Упорядочение снижает пластичность сплавов и повышает твердость. Если металл образует сплав с элементами, имеющими существенно меньшие размеры атомов (азот, углерод, водород, бор), которые не могут замещать атомы металла в узлах кристаллической решетки, то образуются твердые растворы внедрения. В этом случае атомы малого размера могут внедряться в пустоты (или междоузлия) кристаллической решетки основного компонента. Например, радиус атома железа 0,127 нм. В решетке Feγ (ГЦК) имеются кристаллографические поры с радиусом 0,41 R, где Rрадиус атома растворителя (в данном случае- железа). Выходит, что такие поры имеют радиус 0,052 нм, т.е. меньше чем радиус атома углерода (0,077 нм) или азота (0,071 нм). Поэтому внедрение таких атомов вызывает значительные искажения кристаллической решетки. В ОЦК решетке размер пор не превышает 0,29 R. Для Feα радиус таких пор составляет 0,037 нм. Понятно, что внедрение атомов азота или углерода в такие поры 6 маловероятно. Но атомы малых размеров при образовании твердых растворов внедрения скапливаются у краевых дислокаций в растянутой области под краем экстраплоскости, образуя так называемые атмосферы Котрелла. В области дислокаций чужеродные атомы легче располагаются, чем в совершенной области решетки. Твердые растворы внедрения могут быть только ограниченной концентрации. Твердые растворы замещения и внедрения имеют более высокую прочность, чем чистые металлы, а твердые растворы замещения на основе меди имеют и более высокую пластичность. Твердые растворы составляют основу большинства промышленных конструкционных сплавов и сплавов с особыми физическими свойствами. 2. Промежуточные фазы. Пока не существует полной классификации промежуточных фаз. Поэтому в ряде учебников твердые фазы в металлических сплавах разделяют на твердые растворы и химические соединения, выделяя однако промежуточные фазы как различные виды химических соединений, не подчиняющиеся правилу валентности. Но можно промежуточными фазами называть кристаллы, имеющие собственный тип кристаллической решетки, отличающийся от решеток составляющих их элементов. Тогда твердые фазы в металлических сплавах можно разделить на твердые растворы и промежуточные фазы. Имеются типичные химические соединения, обладающие металлическими свойствами, с нормальной валентностью, например, Mg2Sn, Mg2Pb, Mg2Si. Но большее число промежуточных фаз в металлических сплавах не подчиняется законам валентности и не имеют постоянного состава. Промежуточные фазы обозначают так же, как и твердые растворы, буквами греческого алфавита. Но допускается обозначение и химическими формулами, которые отражают стехиометрический состав, например, CuAl2, CuZn, CuZn3 и т.д. Промежуточные фазы имеются в сплавах металлов с металлами, а также в сплавах металлов с неметаллами. Например, промежуточные фазы образуют переходные металлы с углеродом (карбиды), с азотом (нитриды). Но эти промежуточные фазы разделяются на две группы. Если отношение атомных радиусов неметалла и металла Rн/Rм≤ 0,59, то образующиеся промежуточные фазы имеют кристаллические решетки, характерные для металлов - ОЦК, ГЦК, ГП. Атомы неметалла занимают поры, расположенные между металлическими атомами. Но содержание неметаллических атомов значительно больше, чем в твердых растворах внедрения. Предполагают, что в промежуточных фазах неметаллические атомы переходят из ковалентного в металлическое состояние, при этом их размер уменьшается. Такие промежуточные фазы называют фазами внедрения. В Feα c решеткой ОЦК может раствориться 0,1 % азота, в Feγ с решеткой ГЦК растворяется до 2,8 % азота - это твердые растворы внедрения. Фаза внедрения Fe4N c решеткой ГЦК содержит 6 % азота, а в фазе внедрения Fe2N c решеткой ГП азота уже 11,2 % . Отношение радиусов этих элементов RN /RFe= 0,56 . Фазы внедрения описываются формулами М4Х, М2Х, МХ, где Х- это атомы N, C, B, H. Фазы внедрения самые тугоплавкие и твердые промежуточные фазы. Карбиды WC, TiC, TaC и др. служат основой спеченных твердых сплавов для режущих инструментов. Если отношение Rн/Rм>0,59, то образуются соединения с более сложными решетками с большим числом атомов в элементарной ячейке. Такие соединения нельзя считать фазами внедрения Это, например, карбиды Fe3C, Cr7C3, Cr23C6 . Они также отличаются высокой твердостью и тугоплавкостью, но уступают по этим свойствам карбидам- фазам внедрения. Карбид железа (цементит) и карбиды хрома – важнейшие промежуточные фазы в конструкционных и инструментальных сталях. К промежуточным фазам относятся электронные соединения (фазы Юм-Розери). Соединения этого типа имеют определенное значение электронной концентрации, т.е. отношение числа валентных электронов к числу атомов - 3/2, 21/13, 7/4. Такие фазы 7 принято обозначать β, γ и ε- фазами и им приписывают химические формулы. Например, в сплавах меди с цинком такими формулами являются, соответственно, CuZn, Cu5Zn8, CuZn3. Электронные соединения образуются в сплавах : Cu- Al, Cu- Si, Cu- Sn, Ni- Al, NiZn, Mn- Zn, Fe- Zn и др. Обычно β- фаза имеет ОЦК решетку, γ- фаза- сложную кубическую структуру с 52 атомами в элементарной ячейке, а ε- фаза – решетку ГП. Механические свойства электронных соединений зависят от степени упорядоченности расположения атомов компонентов в кристаллической решетке. Так, β- фазы с ОЦК решеткой при высоких температурах неупорядочены и их свойства близки к свойствам твердых растворов, т.е. они не отличаются высокой твердостью и имеют высокую пластичность. При низких температурах неупорядоченные β- фазы неустойчивы. Они либо распадаются на двухфазные смеси (например, в алюминиевой бронзе), либо упорядочиваются (например, в латуни). Упорядоченная β1- фаза значительно более твердая и хрупкая. А γ- фазы почти всегда упорядоченные и обладают хрупкостью. Наоборот, ε- фазы всегда имеют неупорядоченное строение. В сплавах металлов с металлами образуются и другие промежуточные фазы с металлическим типом связи- фазы Лавеса, σ – фазы и т. д. 8