КАК СОЗДАЁТСЯ ТЕХНИКА. ЭТАПЫ ПРОЕКТИРОВАНИЯ ТЕХНИКИ

реклама

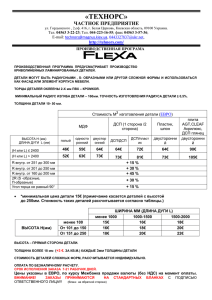

КАК СОЗДАЁТСЯ ТЕХНИКА. ЭТАПЫ ПРОЕКТИРОВАНИЯ ТЕХНИКИ ОТ ЗАМЫСЛА ДО МАШИНЫ. Жизнь современного человека трудно представить без разнообразных технических устройств – электрических, механических, гидравлических. Звонит будильник – мы просыпаемся, поворачиваем в ванной кран – течёт вода, в многоэтажном здании поднимаемся на лифте. Все эти сложные машины и механизмы привычны для человека конца XX в., поэтому мало кто задумывается над тем, как их создают. Попробуем вместе пройти путь от замысла до машины. Для её создания нужна идея. Но идея рождается не просто так, а чаще всего в ответ на возникшую в обществе потребность. Например, появился спрос на новые виды топлива и масел – стала развиваться нефтеперерабатывающая отрасль. Понадобились новые сорта сталей – изменилось оборудование в металлургии. А поскольку обрабатывать сталь этих сортов надо тоже по-новому, появились более совершенные станки. Иногда изобретатель опережает своё время. В его творении пока не нуждаются. Лишь спустя годы, десятилетия, даже века замысел будет востребован. Порой о нем уже никто не помнит – и машину изобретают заново. Например, идею подводной лодки предложил Е.П. Никонов, а появилась такая лодка лишь в первой половине XIX в., и не в России. Если государству, фирме или частному лицу понадобится какое-то техническое устройство (назовём его условно – машина), сначала составляют техническое задание, т. е. излагают требования к новой машине. Это техническое задание заказчик предлагает конструкторским бюро. Конструкторское бюро изучает требования и составляет ответ – техническое предложение. Оно содержит несколько вариантов решения задачи, экономическое и техническое обоснование каждого варианта, сравнительную оценку предложенных к разработке и уже существующих машин – как отечественного, так и зарубежного производства. В процессе этой работы требования технического задания нередко уточняются. Электростартёр – устройство для запуска автомобильного мотора из кабины – появился в 1912 г. потому, что женщины не хотели крутить заводную рукоятку. Первоначально электростартёр устанавливался только по специальному «дамскому» заказу, поскольку мужчины считали наличие стартёра признаком слабости. Особое внимание на этапе технического предложения уделяют исследованию возможных рынков сбыта будущей машины. В современных условиях, когда предложение новых видов продукции превышает спрос на неё, изготовитель должен ясно представлять себе, чем его продукция привлечёт потенциального потребителя. Нужно знать, на кого рассчитан товар: по возрасту – на молодёжь, людей средних лет или пожилых; по доходам – на небогатых, среднего достатка или обеспеченных. Необходимо учитывать даже национальность и пол покупателей. Безусловно, важно и то, как предположительно долго машина будет находиться в эксплуатации и пользоваться спросом. Всё это и определяет, стоит ли вкладывать деньги в её производство. Заказчик, рассмотрев технические предложения разных конструкторских бюро, выбирает одно из них. При этом, как правило, он обращает внимание не только на технические характеристики будущей машины, но и на возможные затраты. Иногда окончательный выбор заказчик делает на следующей стадии проектирования, называемой эскизным проектом. По этому проекту можно составить общее представление о принципе работы и об устройстве машины; в нём дана её принципиальная схема. Для особенно крупных изделий (например, турбин гидроэлектростанций или химических реакторов диаметром в несколько метров) обязательно оговариваются условия и особенности транспортировки. При этом учитывают габариты железнодорожного полотна, мостов и туннелей. Если для машины разрабатывают принципиально новые узлы, рассчитать которые не представляется возможным, то изготовляют их макеты для испытаний. Особое значение на этапе эскизного проекта имеет проверка всех предложенных вариантов машины на соответствие требованиям безопасности и сохранения чистоты окружающей среды. Ни одна машина, даже если у неё нет аналогов, не создаётся заново. Из одной машины в другую без изменений переходит до 80 % всех деталей и узлов (их называют стандартными). Это различного рода подшипники, реле, выключатели, разъёмы и т. д. Хорошим конструктором считается тот, кто может создать новую машину из максимального количества стандартных узлов. Например, построенный в 1943 г. советский тяжёлый танк ИС имел в двигательной установке 70 деталей, общих с деталями уже выпускавшегося танка KB, 20 – с деталями Т-34 и лишь менее 30 новых; в башне танка 260 узлов были общими с узлами танков прежних моделей и только 15 новых. Применение стандартных деталей не только ускоряет и удешевляет создание машины, но и повышает её надёжность: раз детали успешно работали прежде, значит, вероятность их поломки мала, да и запасные части найти проще. Кроме того, для производства таких деталей уже подобрана технология, созданы станки, приспособления, инструменты. На следующей стадии проектирования разрабатывают технический проект: проверяют наличие патентов, инженерные расчёты; завершают испытания макетов; оценивают основные технические характеристики (мощность, производительность, расход топлива или электроэнергии, коэффициент полезного действия). Особое внимание уделяют технологической подготовке. Производство к моменту получения чертежей должно быть полностью подготовлено – укомплектован парк станков, изготовлены специальные приспособления, режущие и измерительные инструменты и т. д. Это длительный процесс. Для сложной машины, вроде самолёта или автомобиля, он может занять примерно столько же времени, сколько конструирование и работа над чертежами. И вот технический проект принят заказчиком. Наступает заключительный этап конструкторских работ – подготовка рабочей документации, чертежей, по которым машину будут изготовлять. Для сложных изделий наряду с чертежами создаются так называемые плазы. В экспериментальном или модельном цехе завода строят макет машины в натуральную величину – мастер-модель. Делают её с очень высокой точностью из хорошо высушенного твёрдого дерева – как правило, бука – и покрывают лаком. Так мастер-модель может храниться годами. Она служит эталоном, с которого снимают размеры при изготовлении штампов, пресс-форм и калибров для их проверки. Некоторые автомобильные компании мастер-модели уже не делают, а строят математическую модель поверхности деталей кузова на компьютере. Форма кузова записана в виде десятков миллионов чисел, а программа позволяет в считанные минуты получить сечение любого элемента. Кроме мастер-модели автомобиля делают и деревянные болванки элементов кузова. Острые грани болванок обшивают стальными уголками заподлицо с деревом. По болванкам деревянными молотками (киянками) вручную выколачивают все детали кузова опытного образца будущего автомобиля и проверяют, как они стыкуются между собой. Патент (от лат. patens – «открытый») – документ, удостоверяющий государственное признание технического решения изобретением, полезной моделью, промышленным образцом и закрепляющий за лицом, которому он выдан, исключительные права на использование указанного объекта. Плаз (от фр. place - «место») – площадка для разбивки в натуральную величину чертежа самолёта, автомобиля или корабля, по которому изготовляют шаблоны (от нем. Schablone – «образец», «модель») для раскроя и выгиба отдельных элементов обшивки и набора корпуса машины из фанеры или пластмассы. Штамп (от итал. stampa – "печать") – инструмент для изготовления деталей штамповкой. Рабочая поверхность штампа воспроизводит форму поверхности изделия. Пресс-форма – устройство (обычно из двух полуформ) для изготовления деталей сложной конфигурации. Калибр (фр. calibre) – здесь измерительный инструмент для контроля размеров, формы и взаимного расположения частей изделия. Наконец всё готово к выпуску машины, и завод начинает работать. Прежде всего делают опытную партию новых машин (2–3 самолёта, 10–15 автомобилей). В этот период проходит проверку работа конструкторов и производства. Бывает, что в машине какие-то детали не собираются в узлы; тогда анализируют причины «нестыковки» и, если необходимо, в чертежи вносят исправления. Собранную машину испытывают по заранее разработанной и согласованной с заказчиком программе. Крупные агрегаты, вроде турбин или генераторов для ГЭС и ТЭС, монтируют на заводе и запускают, чтобы проверить, не возникнет ли вибрация (от лат. vibro – «колеблюсь»), способная в считанные минуты разрушить турбину. Несколько иначе испытывают автомобили. Поскольку машины эксплуатируются в различных климатических условиях – на морозном севере и жарком юге, во влажных тропиках и в пустынях, – их проверяют в аэроклиматических установках, которые есть на всех автозаводах. В них можно создать любые условия – от лютого мороза до обжигающей жары, сухой или влажной. Посылают автомобили и в испытательный пробег, чтобы посмотреть, как они поведут себя в разных условиях – в горах, на равнине и т. п. И лишь после всесторонних испытаний начинается серийное изготовление модели. На Волжском автозаводе в пробег ежегодно отправляют 20–30 машин (при годовом выпуске более 700 тыс.), чтобы проверить, не ухудшается ли качество продукции по мере «старения» производства. Ну, а если у конструктора вдруг возникла новая идея, как улучшить качество машины? Можно ли вносить изменения в конструкцию или технологию изготовления? Ни в коем случае! После начала серийного производства изменения недопустимы, все предложения по совершенствованию модели идут в так называемый задел. Их используют в дальнейшем при модернизации машины. А модернизацию конструкторы начинают сразу же после того, как модель запустят в массовое производство. Поскольку совершенству нет предела, то и модернизация – процесс непрерывный. Этапы проектирования техники Вы задумывались над тем, как из металла изготовляют такие разные вещи, как, например, сковороды и корпуса автомобилей, механизмы для часов и корабельные винты? Процесс этот длительный и сложный. Сначала на машиностроительных заводах из слитков и проката делают заготовки. Получают их двумя способами – литьём и ковкой. Литьё подходит для производства заготовок, или отливок, любых размеров – и маленьких, и больших. Слитки плавят в печах, затем металл заливают в специальные формы (для каждой детали свои). Выходит отливка, по форме близкая к будущему изделию. С помощью точного литья научились изготовлять детали, не требующие дополнительной обработки. Крупные заготовки, скажем для корабельного гребного вала длиной в несколько метров, выковывают. В далёком прошлом кузнец работал молотом. Кусок предварительно нагретого на огне, а потому мягкого металла он клал на железную наковальню и ударами молота придавал ему нужную форму – гвоздя, подковы, тележной оси. Сейчас на заводах стоят огромные механические и гидравлические молоты и прессы, а плоскую наковальню заменили оправки и штампы. Применяют и холодную штамповку, т. е. металл перед обработкой не нагревают. Так делают крышу и днище автомобиля, колпаки на колёса, части крыльев самолёта и многие, другие тонкостенные детали. С помощью ковки и литья получить точные размеры и нужное качество поверхности изделия не удаётся. В отливке могут оказаться инородные вкрапления и пустоты – раковины. А кованая деталь неизбежно покрыта окалиной. Поэтому заготовки на следующем этапе производства поступают в механические цеха, где их обрабатывают на станках – снимают лишний металл, шлифуют. Кривошипный горячештамповочный пресс мощностью 12 500 тс Детали требуются самые разнообразные; круглые и прямоугольные, плоские и цилиндрические, с отверстиями и канавками; в одном случае поверхность нужна шероховатая, в другом – гладкая, блестящая, как зеркало. Значит, и делать их необходимо на разных станках. На токарных станках изготовляют детали в виде цилиндра и конуса, с винтовой резьбой снаружи и внутри, кольцевыми канавками и т, п. Заготовка вращается, а резец, двигаясь вдоль или поперёк её оси, снимает слой металла. Для многотонных деталей существуют карусельные станки, Заготовка диаметром до 25 м устанавливается на вращающийся стол, а резцы перемещаются вертикально и горизонтально, обрабатывая несколько поверхностей одновременно. Чтобы повысить скорость обработки, придумали поворотное устройство – револьверную (от англ. revolve – «вращаться») головку. В ней закрепляют инструменты, которые можно менять, не останавливая станок. Станки с этим приспособлением называют токарно-револьверными. Двухстоечный продольно-строгальный станок На сверлильных станках сверлят и обрабатывают отверстия, нарезают внутреннюю резьбу и т. д. На горизонтально-расточных выполняют не только сверлильные, но и токарные и фрезерные работы. Это особенно важно, когда необходимо с высокой точностью обработать несколько поверхностей без перестановки детали. Токарнокарусельный станок, обрабатывающий детали диаметром до 8 м. С точностью до тысячных долей миллиметра просверливают отверстия на координатно-расточных станках. Эти чуткие машины стоят в отдельных помещениях: изменение температуры хотя бы на один градус может привести к потере точности в несколько тысячных долей миллиметра. Когда необходимо выпустить много однотипных деталей, например болтов, гаек или шестерёнок, для нарезания резьбы используют специальные станки – резьбо- и зубонарезные. Поверхности деталей сложной формы обрабатывают на фрезерных станках инструментами с множеством режущих зубьев – фрезами (фр. fraise). Существует много типов фрез. Дисковыми прорезают канавки или отрезают металл; большие поверхности обрабатывают торцевыми фрезами. Если ось инструмента располагается перпендикулярно столу, на котором крепится заготовка, станки называют вертикально-фрезерными, если параллельно – горизонтальнофрезерными. Крупные детали делают на продольно-фрезерных станках одновременно четырьмя фрезами. Чтобы получить поверхность высокой чистоты, т. е. гладкую, применяют шлифовальные станки. Детали на них обрабатывают абразивными кругами, и поверхность становится гладкой, почти зеркальной. Абразивные (от лат. abrasio – "соскабливание") материалы – вещества повышенной твёрдости. Естественные абразивы – кремень, наждак, алмаз и др.; искусственные – электро-корунд, боразон, эльбор и др. Принцип движения детали и обрабатывающего инструмента 1. Точение. 2. Сверление. 3. Фрезерование. 4. Поперечное строгание. 5. Продольное строгание. 6. Протягивание. 7. Круглое наружное шлифование. 8. Внутреннее шлифование. 9. Плоское шлифование. На долбёжных станках инструментом, который движется вверх-вниз (он называется долбяк), получают канавки в отверстиях. Строгальные станки последовательно снимают резцом слои металла. При этом перемещается либо стол с деталью, либо резец с верхней частью станка. На протяжных станках обрабатывают наружные поверхности деталей и отверстия (круглые, треугольные, многоугольные) в них. При обработке внутренних поверхностей сквозь заранее высверленное отверстие пропускают специальный режущий инструмент – протяжку. При обработке наружной поверхности он проходит сверху. Протяжка имеет много зубьев (от 30 до 120); каждый последующий зуб чуть длиннее предыдущего и срезает «свой» слой металла. Для обработки металла используют не только механический способ (точение, сверление, растачивание, шлифование и т. д.), но и принципиально новые методы – электрофизические и электрохимические. На специальных станках получают детали очень сложной формы из самых твёрдых материалов без резания. Принцип их работы основан на сложных тепловых, физических и химических процессах. Существуют также станки, а вернее, целые обрабатывающие центры, которые умеют делать несколько операций: точить, сверлить и фрезеровать. Производительность их очень высока. Обрабатывающим центром управляет компьютер. Но есть и другой путь повышения скорости обработки. Вместо одного универсального станка собирают цепочку специализированных станков. Каждый делает только одну операцию, а деталь передаётся от станка к станку ленточным или роторным конвейером. Оба эти подхода имеют свои достоинства и недостатки.