1. Производственный и операционный менеджмент: десять областей принятия решений и

реклама

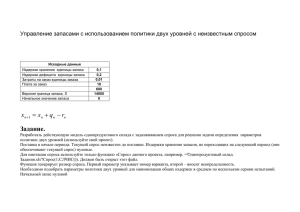

1. Производственный и операционный менеджмент: десять областей принятия решений и ключевых задач Операционный менеджмент – это сеть видов деятельности по созданию стоимости в виде товаров и услуг на базе трансформации inputs в outputs. ОМ является составной частью управления цельной системой, внутри ктр производится или распределяется продукт. Все операционные решения, связанные с управлением, можно разделить на 3 уровня: Стратегические (долговременные) Тактические (промежуточные, среднесрочные) Решения, связанные с планированием операций и их управлением (кратковременные) Производственная система – это система, использующая операционные ресурсы компании для преобразования вводимого фактора производства (входа) в избранную ею продукцию или услугу (выход). Производственное преобразование может носить следующий характер: Физическое преобразование как результат производственного процесса; Изменение местоположения как результат транспортировки; Обмен как результат розничной торговой операции; Складское хранение как результат складского обслуживания; Физиологическое преобразование как результат медицинского обслуживания; Информационное преобразование как услуга телекоммуникации. Основные функции менеджмента (в том числе и операционного) по лекциям Рихтера: 1. Планирование 2. Организация 3. Персональный менеджмент 4. Руководство 5. Контроль 10 областей принятия решений и ключевых задач в ОМ: 1) Разработка продуктов и услуг: А. Выбор продуктов и услуг - Варианты выбора продуктовой стратегии для поддержки конкурентоспособности: концентрация на нескольких ключевых продуктах, потребители «покупают удовлетворение», продуктовое решение имеет стратегическое значение и оказывает влияние на все операционные процессы Стратегии: ДИФФЕРЕНЦИАЦИЯ - НИЗКИЕ ИЗДЕРЖКИ - БЫСТРОЕ РЕАГИРОВАНИЕ - ЖЦП (от нескольких часов до десятилетий, операционная функция Ф должна успешно вводить новые продукты): 1. Введение: точная настройка (исследования, разработка продукта, модификация и усиление процессов, повышение квалификации поставщиков) 2. Рост: стабилизация дизайна продукции, необходимость в эффективном прогнозе мощностей, потребность в дополнительных или усиленных мощностей) 3. Зрелость: появление конкурентов, потребность в большеобъемном инновативном пр-ве, улучшенный контроль издержек, сокращение выбора, очистка от ненужного продуктовых линий. 4. Спад: с момента когда продукт перестает вносить свой вклад в организацию, его предложение должно быть прекращено. - Жизненный цикл и стратегия: - Анализ продукта по его ценности: ранжирование продуктов в порядке убывания их индивидуального вклада в деятельность Ф Б. Формирование новых продуктов и улуг Возможности для новых продуктов и услуг: - понимание потребителя - экономические изменения - социологические и демографические перемены - технологические перемены - политико-правовые сдвиги - рыночная практика, профессиональные стандарты, постващики, дистрибуторы Важность новых продуктов (рассматривается % продажи от новых продуктов Ф в отрасли) В. Разработка продукции Система разработки продукта: идея → способность воплотить новую идею → потребности клиентов → функциональная спецификация → продуктовая спецификация → оценка дизайна → оценка рыночных шансов → введение продукта → проверка Развертывание функции качества (QFD)(последовательность домов качества для развертывания ресурсов Ф в целях удовлетворения потребителей) Организация разработки продукции Возможности производства и ценностный инжиниринг Г. Проблематика разработки продукта o Устойчивый дизайн o Модульный дизайн o Автоматизированное проектирование (CAD) o Система автоматизированного производства o Ценностный анализ o Этический и экологически ориентированный дизайн Д. Конкуренция, базирующаяся на факторе времени Покупка технологии путем поглощения Ф Совместные предприятия Разработка продукции в рамках альянсов Решение производить или покупать Групповая технология Е. Менеджмент жизненного цикла продукта (PLM) Ж. Разработка услуги З. Применение дерева принятия решений для разработки продукта Е. Переход к производству 2) Менеджмент качества Любая система TQM Акцент на стандартах качества продукции (услуг), задаваемых потребителями Лидерство менеджеров Непрерывность улучшений Встраивание требований по качеству в дизайн продуктов и процессов Идентификация проблем качестве в источнике их возникновения Качество – ответственность каждого Наряду с этим нужны специальные методы идентификации приоритетных проблем качества в пр-ве/самом продукте Статистические методы контроля качества – Statistical Quality Control (SQC) методы + из вопросов по ЭМ. 3) Разработка процессов и мощностей Процесс – это нектр часть деятельности, осуществляемой организацией, ктр преобразует вводимые факторы пр-ва («вход») в конечные продукты и услуги («выход»), обеспечивая этим преобразованием приобретение данной организацией большей ценности, чем вводимые факторы пр-ва. В самом общем виде можно разделить на: Процесс переработки (стальная руда в стальной прокат, объединение ингредиентов в зубной пасте) Процесс изготовления (штамповка листовой стали, формовка золота в зубную коронку) Сборочные процессы (сборка автомобиля) Процесс тестирования. Структура производственных потоков определяет тип движения материального потока на заводе с применением одного или нескольких технологических процессов: А) Позаказное производство Б) Серийное производство В) Сборочная линия Г) Непрерывный поток Важно: Взаимосвязь между структурами производственного процесса и объемом пр-ва часто отображается с помощью продуктово-процессной матрицы (одна ось – структура процесса (фаза жизненного цикла процесса), вторая ось – структура продукта (фаза ЖЦП) и на все это накладываются критерии эффективности (гибкость высокая, с\с единицы продукции (высокая) → гибкость низкая, с\с единицы продукции (низкая). Основные факторы при выборе оборудования: Показатель Первоначальные инвестиции Производительность Требования к эксплуатации Качество выпускаемой продукции Требования к рабочей силе Гибкость Требования к наладке Техническое обслуживание Оцениваемые факторы 1. Цена 2. Производитель 3. Доступность используемых моделей 4. Требования к пространству при размещении 5. Потребность в подающих механизмах и вспомогательном оборудовании 1. Соотношение используемой и номинальной мощности 1. Простота использования 2. Безопасность 3. Эргономические показатели 1. Стабильность технических характеристик 2. Кол-во производственных отходов 1. Соотношение прямых и косвенных затрат труда 2. Подготовка и навыки 1. Соотношение универсального и специализированного оборудования 2. Специальный инструментарий 1. Сложность 2. Время переналадки 1. Сложность 2. Частота 3. Доступность запасных частей Устаревание Незавершенное пр-во Совместимость в масштабах всей системы 1. Моральное старение 2. Возможность модернизации для использования в других целях 1. Заделы и потребность в буферных запасах 1. Совместимость с существующими и запланированными системами 2. Контроль функционирования 3. Соответствие производственной стратегии фирмы !!!!! Выбор процессов и оборудования из всех возможных вариантов осуществляется методом анализа безубыточности !!!! 4 процессорные стратегии: A. Фокусирование на процессе B. Фокусирование на повторении C. Фокусирование на продукте D. Массовое удовлетворение индивидуализированных пожеланий клиентов 4) Определение местоположения Решается с учетом 2-х противоречий: 1. Пр-во необходимо размещать вблизи потребителей, что обусловлено конкуренцией за выигрыш времени, торговыми соглашениями и транспортными расходами; 2. Пр-во необходимо размещать возле дешевой и квалифицированной рабочей силы ,уникальных ресурсов Основные критерии размещения производственных объектов: - близость к потребителям (к основным рынкам); - деловой климат (зак-во, местные органы власти, субсидии, налоговые льготы) - общие издержки (произв-ные, региональные, внешние и внутренние на дистрибуцию) - инфраструктура (транспорт, эл\энергия, телекоммуникации) - качество профессиональной подготовки рабочей силы (важнее готовность и способность к обучению) - поставщики (высокопрофессиональная и конкурентоспособная сеть поставщиков для организации бережливого пр-ва) - местонахождение других объектов компании (центры распределения и заводы) - зоны свободной торговли (в США 170 зон свободной торговли, беспошлинная закупка импортных С и М, отсрочка оплаты таможенных сборов до момента доставки продукциив страну производитель) - политический риск (как в стране размещения, так и в стране-доноре) - государственные барьеры (сняты барьеры на вход в отрасль, надо учитывать неюридические и культурные барьеры) - торговые союзы (группы стран – соглашения по взаимной торговле Т, дополнительные преимущества новых рынков, более низкие общие издержки) - экологические требования (воздействие на ОС→ощутимые финансовые последствия→взаимоотношения с местным населением) - страна-потребитель (заинтересованность в размещении иностранного предприятия) - конкурентное преимущество (важность размещения штаб-квартиры, там стратегия, технологический процесс, основной продукт, критическая масса пр-ва. Поощрение инноваций в этой стране) 5) Размещение (design) мощностей По технологическому принципу: однородное оборудование и подобные технологические операции группируются вместе. Характерно для медицины: родильные дома, отделения интенсивной терапии, инфекционные больницы…) По ходу материального потока: оборудование и производственные процессы выстраиваются в последовательности выполнения операций, через ктр изделие последовательно проходит при изготовлении. Изготовление обуви, химические заводы, пивные заводы, мойка автомобилей. По принципу групповой технологии(сотовому размещению): группирование различного оборудования в рабочие центры, технологические ячейки, в ктр осуществляется полное изготовление изделий, имеющих одинаковые или сходные способы и требования к изготовлению. По принципу обслуживания неподвижного объекта: продукт в процессе производства остается на одном месте, оборудование подается к продукту. Судостроительные верфи, строительство, киносъемочные площадки. 6) Человеческие ресурсы и дизайн рабочих мест 5S — система рационализации рабочего места. Была разработана в послевоенной Японии в компании Toyota. 1. Сортировка 2. Соблюдение порядка 3. Содержание в чистоте 4. Стандартизация 5. Совершенствование/Формирование привычки Цели: 1. Снижение числа несчастных случаев 2. Повышение уровня качества продукции, снижение количества дефектов 3. Создание комфортного психологического климата, стимулирование желания работать 4. Повышение производительности труда (что в свою очередь ведёт к повышению прибыли предприятия и соответственно повышению уровня дохода рабочих). Все материалы делят на: - нужные - материалы, которые используются в работе в данный момент; - неиспользуемые - материалы, которые могут использоваться в работе, но в данный момент не востребованы; - ненужные/непригодные - брак, который необходимо вернуть поставщикам, либо уничтожить. Расположение предметов отвечает требованиям: безопасности; качества; эффективности работы. Четыре правила расположения вещей: на видном месте; легко взять; легко использовать; легко вернуть на место. 7) Менеджмент цепей поставок Менеджмент цепи поставок – это интеграция всех видов деятельности по снабжению материалами и услугами, их трансформации в незавершенную и далее в готовую продукцию, и ее поставке потребителям. !!!Больше нет конкуренции между компаниями; сегодня – конкуренция между различными цепями поставок!!! Системы управления цепями поставок (англ. Supply Chain Management, SCM) предназначены для автоматизации и управления всеми этапами снабжения предприятия и для контроля всего товародвижения на предприятии. Система SCM позволяет значительно лучше удовлетворить спрос на продукцию компании и значительно снизить затраты на логистику и закупки. SCM охватывает весь цикл закупки сырья, производства и распространения товара. Выделяют шесть основных областей, на которых сосредоточено управление цепями поставок: производство, поставки, месторасположение, запасы, транспортировка и информация. Термин появился еще в 1988 году, когда основатели американской компании i2 Санджив Сидху (Sanjiv Sidhu) и Кен Шарма (Ken Sharma) обнаружили очередную незанятую нишу на рынке информационных систем. С тех пор многие поставщики предлагают самые различные решения, которые позиционируются как предназначенные для управления цепочкой поставок. Задачи SCM: a) Повышение уровня обслуживания b) Оптимизация производственного цикла c) Уменьшение складских запасов d) Повышение производительности предприятия e) Повышение рентабельности f) Контроль производственного процесса SCM-решения создают оптимальные планы использования существующих технологических линий, подробно расписывающие, что, когда и в какой последовательности надо изготавливать с учетом ограничений мощностей, сырья и материалов, размеров партий и необходимости переналадки оборудования на выпуск нового продукта. Это помогает добиться высокого удовлетворения спроса при минимальных затратах. По данным AMR Research и Forrester Research, с внедрением SCM компании получают такие конкурентные преимущества, как: уменьшение стоимости и времени обработки заказа (на 20-40%), сокращение закупочных издержек (на 5-15%), сокращение времени выхода на рынок (на 15-30%), уменьшение складских запасов (на 20-40%), сокращение производственных затрат (на 5-15%), увеличение прибыли на 5-15%. Стратегии SCM не могут быть выработаны в изоляции. Они связаны с другой цепью: с цепью исследований и разработок. Создание цепи поставок и управление ею с целью минимизации издержек всей системы при одновременном соблюдении уровня сервиса по всей системе является серьезным вызовом. Неопределенность и риск – черты, присущие любой SC. Аутсорсинг – трансферт традиционной внутренней деятельности и ресурсов Ф внешним агентам (продавцам). ↑ эффективности вследствии возросшей специализации. Ф производят аутсорсинг информации, технологии, бухучета, правовых вопросов, логистики и производства. Выбор поставщиков: Решение, у кого покупать Т и У. Оценка поставщиков: - ключевое решение - поиск потенциальных поставщиков - определение вероятности того, что они будут хорошими поставщиками Развитие поставщика: - обучение - помощь в области инжиниринга и производства - формирование политики поставки и соответствующих процедур. Каждые 2 года необходимо пересматривать всю систему поставщиков и дистрибуции. Неопределенность и риск снижаются с помощью заключения разных контрактов в сфере поставок: 1. Цепочка поставок по заказу (Make-to-order SC): Покупатель прогнозирует спрос, определяет желаемые размеры покупок (поставок) от определенного Поставщик реагирует на заказ покупателя →→→→→ поставщика и делает заказ с целью максимизации собственной прибыли Покупатель учитывает все риски, связанные с возможностью возникновения излишних запасов ввиду недостаточного спроса. Поставщик не имеет никакого риска. Если покупатель ограничивает величину его заказа, он увеличит вероятность отсутствия необходимых запасов. Если поставщик будет нести часть риска, то покупатель закажет в больших объемах, вероятность отсутствия необходимых запасов снижается и совместная прибыль увеличивается. 2. Обратный выкуп (Buy-Back Contract) Поставщик согласен выкупать непроданные покупателем товары по заранее обусловленной цене – ктр выше, чем стоимость материала. 3. Разделение выручки (Revenue-Sharing Contract) Поставщик делит риски с покупателем за счет снижения оптовой цены и деления конечной прибыли. 8) Управление запасами Запасы – это один из самых дорогих видов активов компании, достигая 50% совокупного инвестированного капитала. Необходим баланс между инвестициями в запасы и необходимостью удовлетворения потребностей клиентов. Функции запасов: - разбить на части/разделить на отдельные составляющие произв-ный процесс; - отделить Ф от воздействия флуктуаций в рыночном спросе, обеспечить запас товаров, предоставляющих потребителю выбор; - предоставлять преимущества от скидок, получаемых за объемы; - трахование от инфляции Типы запасов: С и М (покупаются, а не производятся в самой компании) НЗП (испытывают определенные изменения, но не до завершающей стадии, зависят от длительности цикла по производству продукта) Техническая поддержка/ремонт (необходимы для содержания машин и процессов в работоспособном состоянии) ГП (готовая продукция, ожидающая отправки). Менеджмент запасов: АВС анализ (делит запасы на 3 класса на базе годового объема запасов в денежных единицах: Класс А – высокий годовой объем Класс В – средний годовой объем Класс С – низкий годовой объем, исходя из принципа Парето 80/20: 20% продуктов составляют 80% стоимости, а 80% продуктов составляют 20% стоимости Точность записей (фокусировка на заказах, в чем есть необходимость, записи поступлений и выбытий должны быть аккуратными, обеспечена безопасность складов (хранилищ) Цикл учета (разные виды запасов должны периодически учитываться, а записи – обновляться, проверка в ходе внутренних аудитов) Управление записями в секторе услуг Модели управления запасами: - Независимый (не зависит от спроса на любую другую позицию запасов) и зависимый спрос - Издержки хранения, издержки, связанные с заказами, постоянные издержки (наладки) Модели управления запасами для независимого спроса: 1. Базисная модель оптимального размера заказа Q*=(2DS/Н)^1/2, где Q* - оптимальный размер заказа; D – годовой спрос S – постоянные издержки заказа H – издержки хранения единицы продукта в год 2. Модель определения оптимального размера партии Q*=(2DS/Н*[1-(d/p)])^1/2, где Q* - оптимальный размер партии; D – годовой спрос S – постоянные издержки заказа H – издержки хранения единицы продукта в год d – спрос за день p – дневная производительность 3. Модель размера партии с учетом скидок Q*=(2DS/I*P)^1/2, где Q* - оптимальный размер партии; D – годовой спрос S – постоянные издержки заказа I – скидка (% по упущенной выгоде) P – цена скидки 4. Минимизация издержек Оптимальный размер заказа ↑ 5. Точка (пере)заказа ROP=[Спрос в день]*[Время поставки заказа в днях]=d*L, где d= D(=годовой спрос)/Число рабочих дней в году 9) Календарное планирование Размер партий Канбан 10) Техническая поддержка (обслуживание) Историческая хроника ОМ: 1776 - 1880: Разделение труда (Адам Смит 1776, Чарльз Бэббидж 1852) Стандартизация частей (Уитни 1800) 1880 - 1910: Научный менеджмент (Тейлор 1881) 1910 – 1980: Конвейерная система производства (Форд/Соренсон/Авери 1913) Схемы Гантта 1916 Изучение движения персонала (Фрэнк и Лилиан Гилбрет 1922) Контроль качества (Шухарт 1924, Деминг 1950) Создание компьютера (Атанасов 1938) Метод сетевого планирования CPM/PERT (Дюпон 1957) Автоматизированное проектирование (САD 1970) Гибкая производственная система (FMS 1975) 1980 – 1995: Точно в срок (just-in-time) (конец 70-х_начало 80-х) Всеобще Управление Качеством (премия качества Болдриджа 1988) Система автоматизированного производства (1990) 1995 – 2010: Глобализация Интернет Системы планирования ресурсов предприятия (ERP) Международные стандарты качества Характеристики продукции: Осязаемость продукта Четкость определения Производство отделено от продаж и потребления Возможность хранения в запасах Низкая взаимосвязь с потребителем Характеристики услуги: Неосязаемость Совпадение процесса производства и потребления Часто уникальность Высокий уровень взаимодействия с потребителем Нечеткость определения Часто базируется на знаниях Часто исчезают в ходе потребления Производительность = (Кол-во произведенных изделий)/(Использованное рабочее время) Производительность – отношение результата (outputs – продукты и услуги) к затраченным ресурсам (inputs – ресурсы : труд, капитал). Цель – в улучшении этого соотношения (меры эффективности)!!! Многофакторная производительность = результат/ (труд + материалы + энергия + капитал + другие). Влияние факторов на рост производительности ежегодно: Труд - его вклад 10% Капитал – его вклад 32% Менеджмент – его вклад 52% Новые тенденции в ОМ: Прошлое→→→→→→ Локальный или национальный фокус Поставка (большими) партиями Покупка по низшей цене Длительность разработки продукта Стандартизированные продукты Специализация рабочих и работ Акцент на низких издержках Факторы→→→→→→ Низкие издержки, надежные мировые сети коммуникаций и транспортировки Короткий ЖЦП и капитальные издержки приводят к ↓ запасов Акцент на качество предопределяет вовлечение поставщиков в процесс улучшения продукта ↓ЖЦП , Интернет, оперативная международная коммуникация, автоматизированное проектирование, международное сотрудничество Богатые международные рынки, производственные процессы с возрастающей гибкостью Изменение социо-культурной среды, активное превращение в общество знания и информационное общество Экологические проблемы, ISO 14000, ↑ издержек по размещению отходов Будущее→→→→→→ Глобальный фокус Поставка Just-in-time Партнерства по цепи поставок, ERP, электронная торговля ecommerce Быстрая разработка продукта в рамках альянсов, совместный дизайн Индивидуализированное массовое пр-во с акцентом на качество Работа в команде с энтузиазмом; рационально экономное производство Экологически чувствительное прво, рециклируемые материалы и компоненты оборудования

![z, = LLZl]J - Белорусский государственный экономический](http://s1.studylib.ru/store/data/002643340_1-9d97a8e6a99ce1b6510d99db0bb1a321-300x300.png)