Одним из важнейших факторов обеспечения бесперебойной

реклама

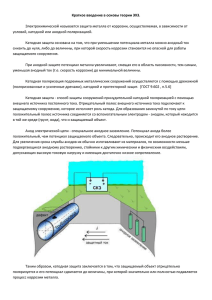

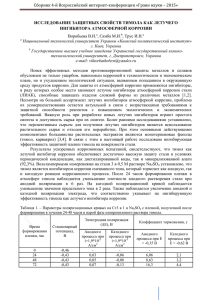

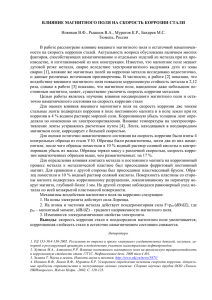

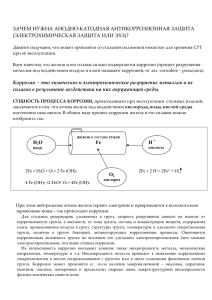

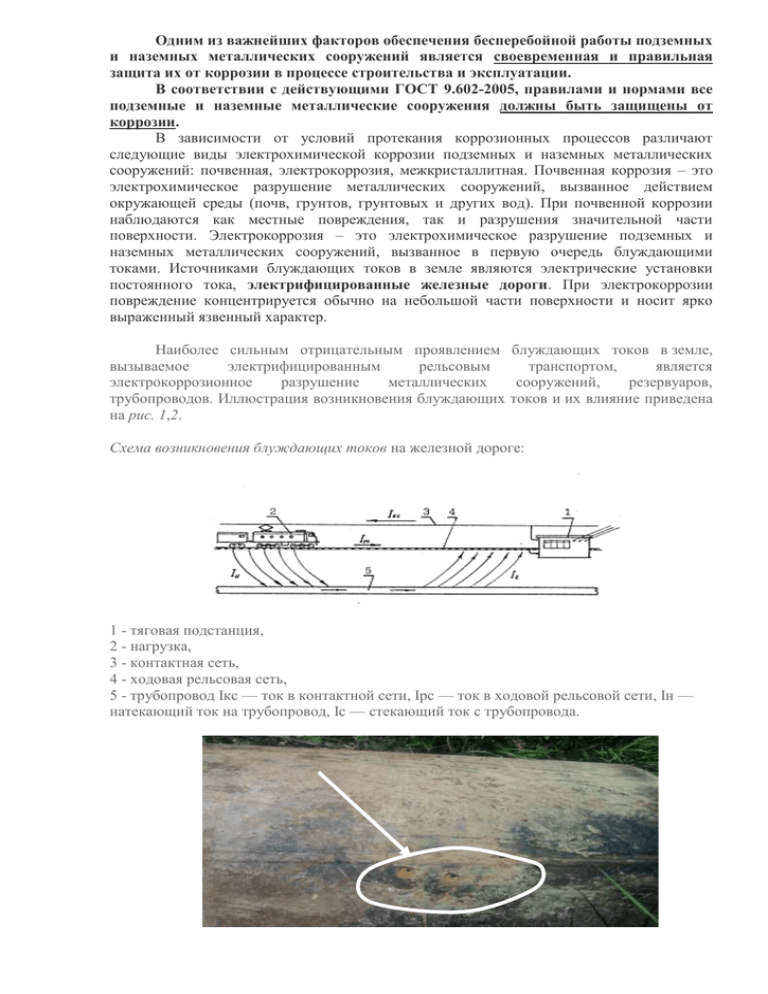

Одним из важнейших факторов обеспечения бесперебойной работы подземных и наземных металлических сооружений является своевременная и правильная защита их от коррозии в процессе строительства и эксплуатации. В соответствии с действующими ГОСТ 9.602-2005, правилами и нормами все подземные и наземные металлические сооружения должны быть защищены от коррозии. В зависимости от условий протекания коррозионных процессов различают следующие виды электрохимической коррозии подземных и наземных металлических сооружений: почвенная, электрокоррозия, межкристаллитная. Почвенная коррозия – это электрохимическое разрушение металлических сооружений, вызванное действием окружающей среды (почв, грунтов, грунтовых и других вод). При почвенной коррозии наблюдаются как местные повреждения, так и разрушения значительной части поверхности. Электрокоррозия – это электрохимическое разрушение подземных и наземных металлических сооружений, вызванное в первую очередь блуждающими токами. Источниками блуждающих токов в земле являются электрические установки постоянного тока, электрифицированные железные дороги. При электрокоррозии повреждение концентрируется обычно на небольшой части поверхности и носит ярко выраженный язвенный характер. Наиболее сильным отрицательным проявлением блуждающих токов в земле, вызываемое электрифицированным рельсовым транспортом, является электрокоррозионное разрушение металлических сооружений, резервуаров, трубопроводов. Иллюстрация возникновения блуждающих токов и их влияние приведена на рис. 1,2. Схема возникновения блуждающих токов на железной дороге: 1 - тяговая подстанция, 2 - нагрузка, 3 - контактная сеть, 4 - ходовая рельсовая сеть, 5 - трубопровод Iкс — ток в контактной сети, Iрс — ток в ходовой рельсовой сети, Iн — натекающий ток на трубопровод, Iс — стекающий ток с трубопровода. Методы защиты металлических сооружений, резервуаров, трубопроводов от коррозии подразделяются на пассивные и активные. Пассивный метод защиты от коррозии предполагает создание непроницаемого барьера между металлом и окружающим его грунтом. Это достигается нанесением специальных защитных покрытий (битум, полимерные ленты, эпоксидные смолы и пр.) На практике не удается добиться полной cплошности изоляционного покрытия. Различные виды покрытия имеют различную диффузионную проницаемость и поэтому обеспечивают различную изоляцию металлической поверхности от окружающей среды. В процессе эксплуатации в изоляционном покрытии возникают трещины, задиры, вмятины и другие дефекты. Наиболее опасными являются сквозные повреждения защитного покрытия, где, практически, и протекает грунтовая коррозия. Так как пассивным методом не удается осуществить полную защиту металлических сооружений, резервуаров, трубопроводов от коррозии, одновременно применяется активная защита, связанная с управлением электрохимическими процессами, протекающими на границе металла и грунтового электролита. Активный метод защиты от коррозии осуществляется путем катодной поляризации и основан на снижении скорости растворения металла по мере смещения его потенциала коррозии в область более отрицательных значений, чем естественный потенциал. Пропуская между поверхностью металла трубы и грунтом электрический ток, необходимо достигнуть снижения потенциала в дефектных местах изоляции металлических сооружений, резервуаров, трубопроводов до значения ниже критерия защитного потенциала, равного — 0,85 В. В результате этого скорость коррозии снижается до 10 мкм в год, утрачивая при этом практическое значение. Катодную защиту трубопроводов можно осуществить двумя методами: применением магниевых жертвенных анодов-протекторов; применением внешних источников постоянного тока, минус которых соединяется с защищаемой конструкцией, а плюс - с анодным заземлением. На поверхности металла одновременно протекают катодный и анодный процессы. Если площади катодных и анодных участков равны, то вследствие баланса электронов катодная и анодная плотности тока также будут равны iH= iMe= iкорр. При этом система обретает стационарный потенциал (потенциал коррозии). IH= IMe= Iкорр Рис. 4.2.1. Коррозионная диаграмма. В основу гальванического метода положен тот факт, что различные металлы в электролите имеют различные электрохимические потенциалы. Если образовать гальванопару из двух металлов и поместить их в электролит, то металл с более отрицательным потенциалом станет анодом и будет разрушаться, защищая, тем самым, металл с менее отрицательным потенциалом. Катодная защита — электрическая защита металлической подземных сооружений на железных дорогах (кабельных линий, трубопроводов, фундаментов опор контактной сети и др.) от почвенной коррозии и коррозии, вызываемой блуждающими токами; основана на формировании на защищаемом объекте потенциалов, отрицательных по отношению к земле, с помощью постороннего источника энергии — катодной станции. При катодной защите выход блуждающих токов и связанный с ним унос металла с сооружения отсутствуют. Токи Ik, протекающие в цепи катодной защиты от анодного заземлителя через землю в защищаемое сооружение, являющееся катодом, противоположны по направлению токам утечки из него. В качестве источников постоянного тока, как правило, используются преобразователи различной конструкции, питающиеся от сети переменного тока. Преобразователи позволяют регулировать защитный ток в широких пределах, обеспечивая защиту металлических сооружений, резервуаров, трубопроводов в любых условиях. Отрицательный вывод катодной станции 3 соединяют с подземным сооружением 2 (см. рис.), а положительный — с анодным заземлителем 1, который представляет собой заземляющее устройство, состоящее из малорастворимых под действием тока электродов (графит, высококремнистый чугун). Для увеличения длины зоны защиты заземлители располагают в земле на расстоянии 50— 100 м от защищаемого сооружения. Катодная защита может быть применена в любой зоне потенциалов тяговой рельсовой сети электрифицированного на постоянном и переменном токе железнодорожного транспорта. Опыт эксплуатации стальных резервуаров показал, что их внутренняя поверхность подвергается коррозии, скорость которой зависит от ряда факторов, главным из которых является тип коррозионной среды. Скорость равномерной коррозии резервуаров достигает 1 мм/год, а скорость язвенной коррозии при этом превышает равномерную в несколько раз и может достигать 8 мм/год. Резервуары, как правило, выходят из строя в результате развития локальных коррозионных процессов на их внутренней поверхности, что приводит к тому, что межремонтный период работы не защищенных резервуаров не превышает 2-3 лет. Усредненная стоимость ремонта резервуара в расчете на 100 м³ емкости равна, примерно, стоимости 4,7 - 5,0 т металла или 30 - 40% от суммарной стоимости расхода металла на тот же показатель нового резервуара. Иными словами, каждые 15 - 20 лет расходуется столько металла и строительно-монтажных работ, сколько их требуется для сооружения новых резервуаров. Стоимость электрохимической защиты не превышает 1% от стоимости защищаемой конструкции, причём эта стоимость складывается из сравнительно высоких капитальных затрат и низких затрат эксплуатационных. Протекторная защита внутренней поверхности резервуара Например, стоимость 30 км промышленного газопровода высокого давления равна примерно 11 млн. у.е. Защита этого участка газопровода осуществляется от трёх катодных станций стоимостью 96 тыс. у.е, т.е. 0,87% от стоимости газопровода. Ежегодные эксплуатационные расходы системы катодной защиты 7,8 тыс. у.е, т.е. 0,07% стоимости газопровода. В эту величину входит стоимость электроэнергии (~2,8 тыс. у.е) и стоимость надзора и планово-предупредительного ремонта системы защиты ~5 тыс. у.е. В случае 25-летней эксплуатации газопровода без катодной защиты ежегодные амортизационные отчисления составляют примерно 4% от стоимости участка трассы. Удлинение срока эксплуатации газопровода при использовании катодной защиты примерно 10 лет. В этом случае доход от использования катодной защиты определится как сумма амортизационных отчислений за эти 10 лет минус стоимость катодных станций и расходов на их обслуживание за 35 лет работы. 10*11*0,04-(0,096+35*0,0078)~4 млн. у.е. Если же к этому расчётному эффекту добавить не поддающиеся расчёту эффекты от исключения аварий газопровода, то экономия, достигаемая применением катодной защиты, будет ещё более значительной. Приведённый пример свидетельствует о высокой рентабельности применения электрохимической защиты. Малый срок эксплуатации, опасность и непредсказуемость аварийных ситуаций, связанных со сквозным разрушением резервуаров, а также высокая стоимость ремонтных работ, составляющая 20-80% капитальных затрат свидетельствуют о необходимости антикоррозионной защиты резервуаров. Наше предприятие осуществляет работы по исследованию, поставке материалов, монтажу и наладке катодных защитных систем. Катодная защита для трубопровода: • Газопровод • Трубопровод питьевой воды • Бензопровод • Пожарный трубопровод • Канализационные системы Катодная система для подземных и наземных цистерн • Газовые цистерны • Цистерны для горючего топлива • Цистерны для воды Коррозийные повреждения и их обнаружение • Обследование сооружений, подвергшихся коррозии и предоставление рекомендаций. • Проверка работы катодной защитной системы. • Обнаружение участков, подвергшихся коррозии, подземного трубопровода, без осуществления раскопок. Тесты – DCVG – CIPS. Мы предлагаем принципиально новый способ практической реализации противокоррозионной защиты. Инновационный подход к этому вопросу – реализация индивидуальной, адресной защиты отдельных объектов без какого бы то ни было влияния на соседние сооружения комплексом антикоррозионной защиты. Сущность антикоррозионного воздействия комплекса основана на контактном наложении переменного тока на защищаемые участки трубопроводных систем и (или) металлические резервуары, электрически разделенные с помощью стандартной изолирующей вставки (ВЭИ) или изолирующего фланцевого соединения. При контактном наложении переменного тока на участки трубопроводных систем, разделенных ВЭИ, происходит его взаимодействие с коррозионными токами гальванических пар на внутренней и наружной поверхностях каждого из указанных участков, что приводит к предупреждению образования новых коррозионных пар (анодкатод) и прекращению активности действующих. Рис. 7 На рис.7 представлен вариант применения способа для защиты металлических резервуаров от внутренней и внешней коррозии. Прикладная сущность способа заключается в диэлектрической развязке каждого резервуара с помощью ВЭИ для формирования парных узлов защиты (№1, №2 и т.д.). Защита каждого узла осуществляется от отдельного устройства антикоррозионной защиты. Исключение из цепи поляризации внешнего проводника - «земля» и внутреннего проводника - «коррозионно-активный продукт» позволяет сосредоточить вопросы защиты непосредственно на одном проводнике - «трубопровод». Это в свою очередь позволяет сузить круг строительных, эксплуатационных, технологических мероприятий (в том числе и наладочных), сократить номенклатуру технических средств и расходных материалов. Профессиональный уровень наших специалистов постоянно повышается на международных семинарах, курсах повышения квалификации. Контакты: тел. +375293202003, Красуцкий Александр, Е-mail: [email protected]