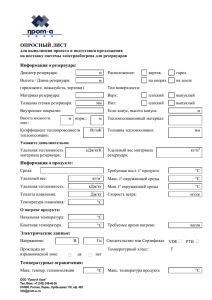

Технологическая карта на монтаж резервуара для нефти РВС

реклама

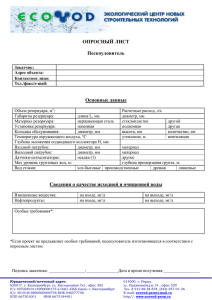

Утверждаю: Главный инженер «___»_________________ 2015 г. Технологическая карта Резервуар вертикальный стальной 10000м³ «Объект.» ТК 2015 Лист согласования Организация Фамилия И. О. Подпись Дата Данная технологическая карта разработана производственно-техническим отделом ЗАО», на основании нормативно-технической и проектной документации, разработанной ООО «И» Список разработчиков Должность Инженер ПТО Инженер ОТ и ПБ Проверил: Начальник отдела ПТО _______________ Фамилия И. О. Подпись Дата (подпись) «____»_________2015г. ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 2 Оглавление 1. ВВЕДЕНИЕ ................................................................................................................. 4 1.1 ТРЕБОВАНИЯ К МОНТАЖУ ................................................................................... 5 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНЫХ ПРОЦЕССОВ. ОБЩИЕ ТРЕБОВАНИЯ ................................................................................................................ 6 2.1 Подготовительные работы...................................................................................... 6 3. ТЕХНОЛОГИЯ МОНТАЖА ........................................................................................ 7 3.1 Монтаж днище резервуара ..................................................................................... 7 3.1.1 Монтаж днища резервуара производить в пять этапов в следующей последовательности: ...................................................................................................... 7 3.1.2 Работы первого этапа проводить в следующей последовательности: ..... 7 3.1.3 Работы второго этапа проводить в следующей последовательности: ..... 7 3.1.4 Работы третьего этапа проводить в следующей последовательности:.... 8 3.1.5 Работы четвертого этапа проводить в следующей последовательности: ...................................................................................................... 8 3.1.6 Работы пятого этапа проводить в следующей последовательности: ....... 8 3.2 Монтаж стенки резервуара ..................................................................................... 8 3.2.1 Монтажно-сварочные работы ....................................................................... 8 3.2.2 Антикоррозионная защита металлоконструкций стенки резервуара ....... 11 3.2.3 Потребность в машинах и технологической оснастке .............................. 11 3.2.4 Схема операционного контроля качества ................................................. 13 3.3 Монтаж щитов крыши резервуара ........................................................................ 15 3.3.1 Монтаж щитов крыши со стенкой и кольцом центральным ...................... 15 3.3.2 Сварка щитов крыши резервуара............................................................... 17 3.3.3 Демонтаж временной монтажной стойки ................................................... 19 3.4 Монтаж патрубков и люков на стенке и крыше резервуара ............................... 20 3.4.1 Монтажно-сварочные работы патрубков и люков на стенке и крыше резервуара..................................................................................................................... 20 3.5 Монтаж кольцевой площадки обслуживания резервуар 3.6 Грузо-высотные характеристики крана РДК-250 (РДК-25).................................. 22 4. ЛИСТ ОЗНАКОМЛЕНИЯ. ........................................................................................ 23 ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 3 1. ВВЕДЕНИЕ Технологическая карта разработана на монтаж «Резервуара РВС для хранения нефти V=10000м3» на основании следующих нормативных документов: СНиП 12-01-2004 «Организация строительства»; РД 11-02-2006 «Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения»; СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования»; СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»; ГОСТ 12.0.004-90 «Организация обучения безопасности труда. Общие положения»; ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация». СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы»; ГПМ 1950.03.01-01 РЭ, инструкцией по монтажу и эксплуатации на комплектующие изделия. ВСН 311-89 «Монтаж стальных вертикальных цилиндрических резервуаров для хранения нефти и нефтепродуктов объёмом от 100 до 50000 м 3» Проекта Р-100 (4730х6000) ПБ 03-605-03. «Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов Проект производства работ по проектной документации Предназначение: Резервуар предназначен для хранения нефти. Резервуар может эксплуатироваться в условиях холодного макроклиматического района со средней температурой воздуха наиболее холодной пятидневки не ниже минус 47ºС и абсолютно минимальной температурой не ниже минус 60ºС. Резервуар устанавливается на открытой площадке. Климатическое исполнение – ХЛ, категория размещения 1 по ГОСТ 15150-69. Допустимая сейсмичность района установки блока не более 6 баллов по СНиП II7-81. Район территории по скоростным напорам ветра не регламентируется. Резервуар представляет собой вертикальную конструкцию с внутренним диаметром 34200 мм и объемом 10000 м3 ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 4 Рис.1 1.Днище(окрайки) 2.Центральная часть днища. 3.Стенка 4.Опорное кольцо 5.Крыша 6.Шахтная лестница. 7.Площадка на крыше. 8.Площадка и стремянка для обслуживания пенокамер. 9.Люки и патрубки на стене и крыше. 10.Система отбора жидкости, система равномерной подачи для трубопровода приема нефти, труба сброса. 11.Кронштейн и крепления трубопроводов. 12.Молниеприемник и закладные для крепления заземления. 13.Крепление лотков кабелей КИПиА. 1.1 ТРЕБОВАНИЯ К МОНТАЖУ Монтаж резервуара должен производиться в соответствии с требованиями СНиП 3.05.05-84 «Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы». Резервуар устанавливается в соответствии с Генпланом установки на подготовленную площадку. Монтажная площадка должна исключать возможность просадки резервуара. Расположение резервуара должно обеспечивать свободный доступ к органам управления и приборов КиА, возможность осмотра и ремонта. Погрузо-разгрузочные работы при транспортировании и монтаже должны производиться механизированным способом в соответствии со схемой строповки. Резкие удары и перемещение волоком запрещаются. Трубопроводы дренажа должны быть установлены с уклоном 0,002 в сторону дренажа. ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 5 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНЫХ ПРОЦЕССОВ. ОБЩИЕ ТРЕБОВАНИЯ 2.1 Подготовительные работы 1.1 Получить разрешение на право производства работ. 1.2 Произвести контроль геодезической разбивочной основы. 1.3 Уточнить на месте наличие действующих подземных коммуникаций. 1.4 Обозначить охранные зоны существующих инженерных сетей. 1.5 Перед началом работ проверить наличие сертификатов, паспортов соответствующих проекту, стандартам и ТУ на изделия и материалы, комплектность и количество поставленных металлоконструкций, сварочных материалов. Проверить наличие и правильность разделки кромок изделий под сварку ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 6 3. ТЕХНОЛОГИЯ МОНТАЖА 3.1 Монтаж днище резервуара 3.1.1 Монтаж днища резервуара производить в пять этапов в следующей последовательности: на первом этапе выполнить монтаж окрайки днища, заварив участок стыкового соединения длинной 200...250 мм до монтажа стенки; величина нахлеста днища на окрайку должна составлять 60-100 мм. На втором этапе выполнить монтаж рулона днища, недоваривая участки продольных и поперечных сварных соединений на длине 800 мм в месте примыкания с листами окрайки. Монтаж рулона днища выполнять до начала монтажа листов стенки резервуара; на третьем этапе - оставшуюся часть стыкового соединения окрайки днища после монтажа четырех поясов и сварки уторного шва днища и стенки; на четвертом этапе выполнить сборку и сварку нахлесточного соединения окрайки и центральной части днища кроме участков недоваров. Работы четвертого этапа выполнять после монтажа всех листов стенки резервуара; на пятом этапе - выполнить сборку и сварку нахлесточного соединения окрайки и центральной части днища в местах примыкания продольных и поперечных швов центральной части днища. 3.1.2 Работы первого этапа проводить в следующей последовательности: на основании разметить оси и центр резервуара; в центре основания установить разметочное устройство произвести кольцевую риску для раскладки окраек; уложить окрайки по разметке с клиновидным зазором проверяя величину зазора, отсутствие перегибов в стыках, разность отметок окраек. сварить стыки между окрайками на длине 200...250 мм от наружной кромки выполнить контроль; визуально-измерительный - 100%, радиографическим методом сварные швы окраек днища на расстоянии 200., .250 мм от наружной кромки в объеме 100%; нанести на окрайки оси резервуара несмываемой краской. Работы второго этапа проводить в следующей последовательности: Листовой рулон, сборку стыков между рулонами производить с помощью сборочных приспособлений. Проверить правильность сборки и выполнить сварку поперечных швов центрального ряда днища, не доваривая участки длинной 100...150 мм. Проверить правильность сборки и выполнить сварку продольных швов рядов центральной части днища, доваривая участки длинной 100-.. 150 мм поперечных швов. При сварке рядов центральной части днища не доваривать участки продольных и поперечных сварных соединений на длине 800 мм в месте примыкания с листами окрайки. Технология сборки и сварки указана в операционно-технологических картах сборки и сварки. 3.1.3 Выполнить контроль: визуально-измерительный - 100%. контроль герметичности (непроницаемости) вакуумированием (при перепаде давления не менее 250 мм водяного столба) сварные швы днища в объеме 100%. Для наружных участков по 250 мм стыковых соединений окраек днища под стенкой применять ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 7 так же радиографический контроль 100% протяженности. 3.1.4 Работы третьего этапа проводить в следующей последовательности: После монтажа четырех поясов стенки резервуара и сварки уторного шва днища и стенки выполнить доварку стыкового соединения окраек 3.1.5 Работы четвертого этапа проводить в следующей последовательности: Выполнить сборку и сварку нахлесточного соединения окрайки и центральной части днища кроме участков недоваров выполнить контроль: визуально-измерительный - 100%, контроль герметичности (непроницаемости) вакуумированием (при перепаде давления не менее 250 мм водяного столба) сварные швы днища в объеме 100%. 3.1.6 Работы пятого этапа проводить в следующей последовательности: Выполнить сборку и сварку нахлесточного соединения окрайки и центральной часта днища в местах примыкания продольных и поперечных швов центральной части днища ; выполнить контроль: визуально-измерительный - 100%, контроль герметичности (непроницаемости) вакуумированием (при перепаде давления не менее 250 мм водяного столба) сварные швы днища в объеме 100%.; В процессе выполнения работ проводить обследование днища с целью контроля образования неровностей днища (хлолунов и вмятин) и других деформаций, с принятием мер по выявлению причин их появления и их устранению Примечание: Данный вид работ применять совместно с проектом Монтаж стенки резервуара 3.1.7 М о н т а ж н о - с в а р о ч н ы е работы Подготовку листов стенки проводить в следующей последовательности: - извлечь из контейнера лист стенки при помощи 4-х ветьевого стропа с захватами и уложить на площадку из досок на земле; - проверить геометрические размеры листа, соответствие их проекту; - застропить лист за кран при помощи автоматических захватов для листов и установить на стенд. К листу, находящемуся на стенде, приварить сборочные приспособления: 1) на листах I пояса стенки приварить - уловители на верхней кромке с двух сторон листа; - шайбы для сборочных швеллеров на верхней кромке листа; - шайбы для сборочных приспособлений на всех кромках листа, кроме нижней кромки листа; 2) на листах II - VI поясов стенки приварить - уловители на верхней кромке с двух сторон листа; - шайбы для сборочных швеллеров на верхней и нижней кромках листа; - шайбы для сборочных приспособлений на всех кромках листа. Монтаж листов I пояса стенки резервуара проводить в следующей последовательности: зачистку кромок листа под сварку до металлического блеска производить непосредственно перед его извлечением из стенда; на окрайке днища зачистить до металлического блеска места монтажа листов Iго пояса на окрайке днища резервуара нанести кольцевую риску нанести на окрайке днища точку начала установки первого листа 1 пояса ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 8 стенки резервуара согласно проекту раздела КМ; по риске приварить упоры и ловители с шагом 400 мм. Застропить лист за кран при помощи автоматического листового захвата и установить в проектное положение в уловители: приварить строповочные скобы и присоединить к ним талрепы с подкосами. Талреп и подкосы соединить на сварке; соединить подкосы с листом болтовым соединением М36. Освободить лист от автоматического листового захвата; прижать лист к упорам при помощи клина или домкрата. Выставить лист в вертикальное проектное положение при помощи талрепов. Вертикальность контролировать: отвесом; строительным уровнем; теодолитом; тахеометром в трех точках - в середине и по торцам листа; зафиксировать тавровое (уторное) соединение листа с окрайкой днища сварочными прихватками, выполненными с наружной и внутренней стороны резервуара; смонтировать второй лист I пояса стенки резервуара аналогично первому листу собрать вертикальное соединение между смонтированными листами при помощи сборочных приспособлений; проверить прибором УШС-2 ( универсальны шаблон сварщика) смещение кромок и зазоры в стыке; аналогично выполнить монтаж последующих листов I пояса стенки резервуара. После сборки листов I пояса стенки проверить вертикальность листов: отвесами; теодолитом или тахеометром, замеры производить на каждом листе по одной штуке в середине листа до сварки вертикальных соединений листов: замыкающий лист I пояса смонтировать только на сборочных приспособлениях (вариант №1 - см. примечание); приварить пластины для вывода сварных швов к верхней кромки пояса согласно схемы 11; выполнить сварку вертикальных сварных соединений между листами I пояса стенки, кроме сварных соединений замыкающего листа (вариант №1 - см. примечание); удалить пластины для вывода сварных швов с верхней кромки пояса при помощи шлифмашинки. Не допускается применение ударных инструментов. Места приварок пластин проконтролировать методом «цветной дефектоскопии»; удалить, ненужные в дальнейшем, сборочные приспособления с листов стенки при помощи шлифмашипки. Не допускается применение ударных инструментов; места приварок сборочных приспособлений зашлифовать заподлицо с основным металлом и проконтролировать методом «цветной дефектоскопии»; проверить вертикальность листов: отвесами; строительным уровнем; теодолитом; тахеометром талрепы с подкосами удалить после монтажа листов II пояса стенки резервуара; замыкающий лист I пояса смонтирован только на сборочных приспособлениях (вариант №1 - см. примечание). 2.3. Монтаж листов II-VI пояса стенки резервуара проводить в следующей последовательности - монтаж листов стенки снаружи резервуара производить со строительной вышки-туры разборной передвижной, внутри резервуара – с помощью средств подмащивания (навесных площадок и сборно-разборных подмостей); - выполнить разметку и установку якорей, для установки наружных расчалок; - выполнить разметку и установку узлов крепления внутренних расчалок, приварив к днищу резервуара подкладные листы, а к подкладным листам скобы; - нанести на верхней кромке первого листа I пояса стенки точку начала ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 9 установки первого листа II пояса стенки резервуара согласно проекту раздела КМ. - подготовить листы II пояса стенки к монтажу; - зачистку кромок листа под сварку до металлического блеска производить непосредственно перед его извлечением из стенда; - навесить на верхнюю кромку первого листа II пояса кронштейны с расчалками; - уложить на верхнюю кромку I пояса стенки подкладки в количестве трех штук, для обеспечения проектного зазора в горизонтальном соединении; - застропить лист за кран при помощи траверсы, захватов и установить в проектное положение в ловители на верхней кромке листов 1 пояса; - зафиксировать горизонтальный стык листа при помощи сборочных приспособлений; - выставить лист в вертикальное положение при помощи двух пар расчалок (канат 22-Г-1-1764 (180) ГОСТ 7668-80). Наружные расчалки закрепить за якоря, внутренние - за скобы, приваренные к днищу резервуара. Вертикальность контролировать отвесом в трех точках - в середине и по торцам листа; - собрать горизонтальное соединение между смонтированным листом II пояса и листами I пояса при помощи сборочных швеллеров и сборочных приспособлений; - проверить смещение кромок и зазоры в стыке; - смонтировать второй лист II пояса стенки резервуара аналогично первому листу; - собрать вертикальное соединение между смонтированными листами при помощи сборочных приспособлений; - проверить смещение кромок и зазоры в стыке; - аналогично выполнить монтаж последующих листов II пояса стенки резервуара; - горизонтальное соединение между замыкающим листом: II пояса и листа ми I пояса (сварные соединения монтажного проема) собрать только на сборочных приспособлениях (вариант №1 - см. примечание); при монтаже последующего листа II пояса одну пару расчалок с предыдущего смонтированного листа удалять, а одну пару оставлять. Оставшиеся пары расчалок удаляются в процессе монтажа следующего III пояса стенки резервуара; после сборки листов II пояса стенки проверить вертикальность листов отвесами, отвесы оставить на каждом листе по одной штуке в середине листа до сварки пояса; приварить пластины для вывода сварных швов к верхней кромки пояса выполнить сварку вертикальных соединений между листами II пояса стенки: удалить пластины для вывода сварных швов с верхней кромки пояса при помощи шлифмашинки. Не допускается применение ударных инструментов. Места приварок пластин проконтролировать методом «цветной дефектоскопии»; выполнить сварку горизонтального соединения между листами II пояса и листами I пояса стенки резервуара, кроме горизонтального соединения между замыкающим листом II пояса и листами I пояса (сварные соединения монтажного проема). После монтажа II пояса замыкающий лист удалить на временное хранение, образовавшийся проем использовать как монтажный для работ по монтажу металлоконструкций резервуара. Монтажный проем, перед удалением замыкающего листа, закрепить приваркой рамы жесткости и вертикальных стоек изнутри резервуара (вариант №1 - см, примечание); удалить сборочные приспособления и швеллера с вертикального соединения листов и горизонтального соединения между смонтированным первым листом II пояса и листами I пояса; места приварок шайб, ловителей зашлифовать заподлицо с основным металлом при помощи шлифмашинки и проконтролировать методом «цветной дефектоскопии», Не допускается применение ударных инструментов; ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 10 проверить вертикальность листов отвесами; удалить талрепы с подкосами с листов I пояса стенки; аналогично собрать III и IV пояса стенки, сварить вертикальные швы, а затем горизонтальные швы между поясами; смонтировать временную монтажную стойку в следующей последовательности (схема 16-18): к верхней части монтажной стойки I закрепить центральное кольцо с подкосами, а к фланцу патрубка центрального кольца на болты закрепить оголовник согласно схемы 18; в центре резервуара к днищу закрепить стойку II; застропить на кран РДК-25 за подъемные устройства оголовника. Выполнить подъем монтажной стойки I с центральным кольцом. Опустить монтажную стойку I с центральным кольцом на стойку II в проектное положение, закрепить фланцы стоек между собой болтами. Закрепить расчалки к днищу резервуара. Ослабив натяжение строп, убедиться в устойчивости монтажной стойки с центральным кольцом на расчалках. Отвесом по разметке и натяжением расчалок установить монтажную стойку в вертикальное положение. Расстропить кран; после сварка горизонтального шва между III и IV поясами выполнить монтаж и сборку с помощью сборочных приспособлений вертикальных и горизонтальных стыков замыкающего листа первого пояса. Выполнить сварку двух вертикальных стыков с листами первого пояса, а затем горизонтального стыка между первым и вторым поясами (вариант №1 - см. примечание); сварить уторный шов первый пояс стенки - окрайка днища резервуара; -врезать люк-лазы в I поясе стенки резервуара (вариант №1 и 2 - см. примечание); в вышеописанной последовательности собрать и сварить V-VI пояса стенки. В процессе выполнения работ проводить проверку отклонения формы и размеров смонтированной стенки резервуара, с принятием мер по выявлению причин появления недопустимых отклонений формы и размеров и их устранению. Выполнить визуально-измерительный контроль - 100% всех швов. Контроль радиографическим методом - вертикальные швы стенки 1-2 поясов 100 % протяженности сварных швов. При РГК ВСШ 1-2-го поясов дополнительно провести контроль перекрестий между 1-2, 2-3-им поясами, Контроль ультразвуковым методом: - вертикальные швы стенки всех поясов – 100 % протяженности сварных швов; - горизонтальные швы стенки всех поясов - 100 % протяженности сварных швов. Контроль герметичности (непроницаемости) ваккумированием (при перепаде давления не менее I 250 мм водяного столба): - сварной шов стенки с днищем в объеме 100 % 3.1.8 А н т и к о р р о з и о н н а я з а щ и т а м е т а л л о к о н с т р у к ц и й стенки резервуара Антикоррозионную защиту металлоконструкций днища резервуара выполнять согласно требованиям отдельного проекта производства работ на проведение антикоррозионных работ согласованного в установленном порядке с заказчиком, техническим надзором 3.1.9 Потребность в машинах и технологической оснастке № Наименование Наименование технических Марка, техническая ТК Изм. Кол.уч Лист № док. Подпись Дата Требуемое Лист 11 п/п процесса или операции средств характеристика ВВГ 3х70 ГОСТ 12.4.011-89 300 м Сигнальная лента, метров Набор предупредительных знаков Светильник переносной с прожектором Нивелир Тахиометр Мобильная радиостанция Кран ГОСТ 12.4.011-89 ГОСТ 12.4.011-89 200 ЖО-02-04-250 10 berger CX 105 VERTEX standart 1 1 10 РДК-25 1 Автомобиль грузовой Подъемник гидравлический Аппарат пескоструйной обработки Лаборатория с оборудованием неразрушающего контроля качества Нормо-комплект для газосварочных работ Нормо-комплект для работ по монтажу стальных конструкций Термоиндикаторные карандаши Ручная лебедка sacman АГП-22 1 1 ПА-60 или АСО-150 3 - 1 ЦПИИОМТП 1 ЦПИИОМТП 1 Кабель греющий Деревянные опоры под сигнальную ленту 1 2 Подготовительны е работы Монтажные и сварочные работы ТП-130. ТП-155 Makita Машина ручная шлифовальная электрическая угловая Сварочный источник Щиток защитный для электросварщика Очки защитные Газовая горелка выпрямитель сварочный ВД320КС и механизм подачи проволоки ПДГО-511 ГОСТ 12.4.035-78* ГОСТ 12.4,035-78* ГЗ-03 ТУ 26-05-521 81 ДПП-1-65 Редуктор пропан-бутановый 1-9-63 Рукав (резиновый пропанбутановый) Баллон для пропан-бутана 3-50 Комплект строп 4 СК-3-,2; УСК2-3/2. УСК 1-3.2 Шаблон сварщика УШС-3 Рулетка 5, 10 м,50м ГОСТ 7502-98 ТК Изм. Кол.уч Лист № док. Подпись количество Дата 30 1 3 4 10 6 6 16 2 2 2 к-та 4 2 6 4 Лист 12 Стальная линейка Штангенциркуль Канат из полимерных материалов для оттяжки Шнур с резиновой изоляцией ГОСТ 427-75 ШЦ-1-150-0.1 ГОГТ 30055 93 2 10 70 м ШРПС 2x4+1x1,5 мм2 300 м 3.1.10 Схема операционного контроля качества Наименова ние Параметры, № процессов подлежащие и контролю операций 1 2 Входной контроль изделий и материалов Монтажные работы Правильность оформления и наличие документации Проверка качества подготовки изделий из металлопрока та при монтаже Спос об конт роля Визуа льно Визуа льно, измер ением Инструм ент контроля Периоди чность контроля Визуально До начала основных работ Мастер Рулетка 3 м, штангенци ркуль 1250-0,1 ГОСТ 16680, шаблон УШС3,линейка стальная ЛM-300 В процессе работы Мастер ТК Изм. Кол.уч Лист № док. Подпись Дата Ответств енный за контроль Технические критерии оценки качества Перед началом работ проверить наличие сертификатов, пас портов соответствующих проекту, стандартам и ТУ на изделия и материалы, комплектность и количество поставленных листов, сварочных материалов. Проверить наличие и правильность разделки кромок изделий под сварку Разделка кромок листов под сварку, совмещение кромок, зазор под сварку, зачистка кромок и поверхностей листов согласно проекта, журнала пооперационного контроля и операционных технологических карт сборки и сварки Лист 13 3 4 5 Сборка Сварка Контроль сварного соединения Проверка качества и технологии сборки Проверка качества и технологии сварки Дефекты сварного соединения Визуа льно, измер ением Рулетка 3 м, штангенци ркуль 1250-0,1 ГОСТ 16680. шаблон УШС- 3 линейка стальная ЛМ- 300, нивелир В процессе работы Визуа льно, измер ением Рулетка 3 м, штангенци ркуль 1250-0,1 ГОСТ 16680. шаблон УШС- 3 линейка стальная ЛМ- 300, нивелир В процессе работы Визуа льно, измер ением Рулетка 3 м, штангенци ркуль 1250-0,1 ГОСТ 16680, шаблон УШС-3, линейка стальная ЛM-300, оборудова ние лаборатор ии неразруша ющего контроля В ходе монтажных и сварочных работ Порядок сборки листов, разделка кромок под сварку, зачистка кромок и поверхностен листов, согласно Мастер проекта, журнала пооперационного контроля и операционных технологических карт сборки и сварки Режим сварки, порядок наложения швов, качество послойной зачистки шлака, Мастер качество швов согласно проекта, журнала пооперационного контроля и операционных и сварки Сварные соединения стенки и уторного соединения стенка-днище должны соответствовать проекту. Визуальноизмерительный контроль — 100% всех швов. Контроль радиографическим Мастер, методом: дефектоско вертикальные писты швы стенки I -2 поясов - 100 % протяженности сварных швов. Контроль ультразвуковым методом: вертикальные швы стенки всех поясов — 100 % протяженности сварных швов; горизонтальные швы стенки всех ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 14 поясов - 100% протяженности сварных швов. 6 Контроль качества антикорроз ионного покрытия Критерии качества Визуа льно, измере нием Оборудова ние лаборатор ии неразруша ющего контроля и контроля качества антикорро зионной защиты В ходе работ Мастер, лаборанты Контроль герметичности (непроницаемости ) вакуумированием (при перепаде давления не менее 250 мм водяного столба): - сварной шов стенки с днищем в объеме 100 %. Согласно требованиям проекта производства работ на проведение антикоррозионных работ согласованного в установленном порядке с заказчиком, техническим I надзором 3.2 Монтаж щитов крыши резервуара 3.2.1 Монтаж щитов крыши со стенкой и кольцом центральным К монтажу щитов крыши резервуара приступить после завершения всех работ по установке центральной монтажной стойки и монтажа центрально кольца резервуара. Перед установкой щита кровли в проектное положение проверить наличие маркировки на каждом щите в порядке расположения и установки их на крыше. Монтаж начального щита крыши снаружи резервуара производим с подъемника гидравлическою АГП-22, идя с навесных площадок и с временной монтажной стойки. Монтаж остальных щитов крыши производить с ранее установленных и закрепленных щитов крыши и с временной монтажной стойки (при необходимости с подъемника гидравлического АГП-22 или с навесных площадок). Монтажные работы внутри резервуара производить со строительной вьшки-туры; разборной передвижной. Подготовку щитов крыши к монтажу проводить в следующей последовательности: - проверить отклонения формы и размеров смонтированной стенки резервуара: - проверить отклонения формы временной монтажной стойки; - на каждом щите крыши: - у основания щита приварить проектное кольцевое ограждение; - у начального щита приварить временное радиальное ограждение - на всех щитах приварить временное радиальное ограждение на длине 1 м: - приварить строповочные скобы; - закрепить три пеньковые оттяжки; ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 15 - нанести на верхней кромке стенки (см схему) и на вертикальной пластине центрального кольца точки начала монтажа начального щита покрытия резервуара. Монтаж начального щита крыши резервуара производить в следующей последовательности: - свариваемые кромки и прилегающие к ним участки шириной не менее 20 мм очистить от влаги, масла окалины, ржавчины и других загрязнений до чистого металла. Кромки не должны иметь, вырывов, расслоений, трещин и других дефектов; - произвести строповку щита кран с помощью 4-х ветьевого стропа и, регулируя положение щита в пространстве с помощью оттяжек, установим щит в проектное положение: - при установки щита в проектное положение в первую очередь должно лечь его основание на верхнюю кромку стенки, а затем вершина на центральное кольцо при этом необходимо следить за тем, чтобы щит выпрямляясь от собственного веса, не отодвинул монтажную стойку или корпус стенки резервуара. Это контролируется положением отвесов монтажной стойки и стенки резервуара. При наличии отклонения щит приподнимают, зачищают места, мешавшие ему нормально продвинуться на центральном кольце, смазывают их солидолом и снова опускают щит: - проверить правильность установки начального щита крыши с помощью разметки и отвесов, расположенных на монтажной стойке и стенке: - при температуре окружающего воздуха ниже +5° С или при наличии на кромках следов влаги произвести просушку стыка; при температуре окружающего воздуха от + 5°С до минус 20° С произвести предварительный подогрев стыка до + 50° С: выполнить прихватку покрытия начального щита крыши в месте упирания уголка на верхнюю кромку стенки катетом 3 - 4 мм. Прихватки устанавливаются длиной 50 мм через каждые 300 - 350 мм соединения; закрепить начальный щит к центральному кольцу болтовым соединением; зачистить и обработать, шлифовальным кругом начальный и конечный участки прихваток. Проконтролировать качество прихваток. Дефектные прихватки вырезать и установить новые в другом месте. Монтаж промежуточных и замыкающего щитов крыши резервуара производить в следующей последовательности: свариваемые кромки и прилегающие к ним участки шириной не менее 20 мм очистить от влаги, масла, окалины, ржавчины и других загрязнений до чистого металла. Кромки не должны иметь вырывов, расслоений, трещин и друг их дефектов; произвести строповку очередного щита за крап с помощью 4-х ветвевого стропа и регулируя положение щита в пространстве с помощью оттяжек, установить щит в проемное положение; -при установке очередного щита в проектное положение в первую очередь должно лечь его основание на верхнюю комку стенки, а затем вершина на центральное кольцо, при том необходимо следить за тем, чтобы щит выпрямляясь от собственного веса, не отодвинул монтажную стойку или корпус стенки резервуара. Это контролируется положением отвесов монтажной стойки и элементов корпуса стенки резервуара. При наличии отклонения щит приподнимают, зачищают места, мешавшие ему нормально продвинуться на центральном кольце, сматывают их солидолом и снова опускают щит: проверить правильность установки очередного щита крыши с помощью разметки и отвесов, расположенных на монтажной стойке и стенке; при температуре окружающего воздуха ниже +5°С или при наличии на кромках следов влаги произвести просушку стыка; при температуре окружающего воздуха от +5° С до минус 20 С произвести предварительный подогрев стыка до + 50° С; произвести подгонку сборочными приспособлениями и прихватку радиального уголка последующего промежуточного щита крыши к несущей радиальной балке предыдущего щита следя одновременно за прилеганием покрытия щита крыши к верхней кромке стенки. ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 16 Прихватку выполнить катетом 3 - 4 мм. Прихватки устанавливаются длиной 50 мм через каждые 300 - 350 мм соединения: выполнить прихватку покрытия промежуточного щита крыши к верхней кромке стенки катетом 3 - 4 мм. Прихватки устанавливаются длиной 50 мм через каждые 300 - 350 мм соединения: закрепить промежуточный щит к центральному кольцу болтовым соединением; зачистить и обработать шлифовальным кругом начальный и конечный участки прихваток. Проконтролировать качество прихваток. Дефектные прихватки вырезать и установить новые в другом месте: произвести подгонку сборочными приспособлениями и прихватку радиальных уголков замыкающего щита крыши к несущей радиальной балке предыдущего промежуточною щита крыши и несущей радиальной балке начальною щита крыши. Прихватку выполнить катом 5 4 мм. Прихватки устанавливаются длиной 50 мм через каждые 300-350 мм соединения: выполнить прихватку покрытия замыкающего щита крыши к верхней кромке стенки катетом 3-4 мм. Прихватки устанавливаются длиной 50 мм через каждые 300 - 350 мм соединения; зачистить и обработать шлифовальным кругом начальный и конечный участки прихваток. Проконтролировать качество прихваток. Дефектные прихватки вырезать и установить новые в другом месте. После завершения монтажа щитов крыши временные ограждения на щитах демонтировать, места приварки подкладных пластин зачислить абразивным инструментом. Сварку соединений элементов щитов крыши между собой и верхней кромкой стенки производить после полной сборки на сборочных приспособлениях и прихватках. Перед сваркой осуществить визуальный и измерительный контроль монтажных соединений элементов щитов крыши между собой и с верхней кромкой стенки резервуара в объеме 100%. 3.2.2 Сварка щитов крыши резервуара Технологию сборки и сварки смотри операционно-технологические карты сборки и сварки. Сварные соединения выполнить полуавтоматической сваркой в среде защитного газа. Сварные швы по ГОСТ 14771-76. Сварку щитов крыши производить с установленных и закрепленных щитов крыши и с временной монтажной стойки (при необходимости с подъемника гидравлического АГП-22 или с навесных площадок). Сварочные работы внутри резервуара производить со строительной вьшки -туры разборной передвижной. Сварку радиальных нахлесточных соединений между радиальными уголками и балками щитов крыши производись в последовательности согласно схемы: выполнить сварку шва соединения радиального уголка последующего щита крыши к несущей радиальной балке предыдущего щита. Сварку шва выполнить одновременно двумя сварщиками обратно-ступенчатым способом с длиной ступени 200-250- мм. Общее направление сварки. Общее направление сварки всех слоев шва от середины соединения щитов крыши к краям. Длина замка покрытия между слоями должна составлять 20-30 мм. Выполнять послойную очистку от шлака и 6рызг сварку шва выполнять одновременно четырьмя сварщиками, расположенными на взаимно противоположных сторонах и двигающихся в одном направлении по часовой стрелке; после окончания сварки очистить сварной шов от шлака и брызг, произвести внешний осмотр; выполнить сварку шва соединения опорных пластин у основания щитов к радиальной балке и к верхней кромке стенки резервуара, предварительно приварив опорные пластины к ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 17 радиальной балке щитов. Длина замка перекрытия между слоями должна составлять 20-30 мм. Выполнять послойную очистку от шлака и брызг: наплывы и неровности швов обрабатывать с плавным переходом к основному металлу; после окончания сварки всех щитов и их остывании удалить сборочные приспособления, а места их крепления зашлифовать заподлицо с основным металлом: после окончания сварки выполнить клеймение сварных швов несмываемой краской клеймом сварщика на поверхности листа на расстоянии 40-60 мм от границы выполненного сварного шва (в одном месте при выполнении сварки одним сварщиком, при выполнении бригадой - в начале и в конце шва). Сварку нахлесточных соединений: кольцевого листа кольца центрального щитовой крыши резервуара производить в следующей последовательности: - свариваемые кромки и прилегающие к ним участки шириной не менее 20 мм очистить от влаги, масла, окалины, ржавчины и других загрязнений до чистого металла. Кромки не должны иметь вырывов. расслоении, трещин и других дефектов; при температуре окружающего воздуха ниже +5 С или при наличии на кромках следов влаги произвести просушку стыка: при температуре окружающего воздуха от + 5С до минус 20С произвести предварительный подогрев стыка до +50° С; выполнить сборку и прихватку кольцевого листа к листам покрытия щитов и листам покрытия кольца центрального катетом 3-4 мм. Прихватки устанавливаются длиной 50 мм через каждые 300 - 350 мм соединения; зачистить и обработать шлифовальным кругом начальный и конечный участки прихваток. Проконтролировать качество прихваток. Дефектные прихватки вырезать и установить новые в другом месте; выполнить сварку шва соединения кольцевого листа к листам покрытия кольца центрального к листам покрытия щитов. Сварку шва выполнять одновременно двумя сварщиками обратно-ступенчатым способом с длиной степени 200-250 мм, Длина замка перекрытия между слоями должна составлять 20-30 мм. Выполнять послойную очистку oт шлака и брызг: после окончания сварки очистить сварной шов от шлака и брызг, произвести внешний осмотр: после окончания сварки выполнить клеймение сварных швов несмываемой краской клеймом сварщика на поверхности листа на расстоянии 40 - 60 мм от границы выполненного сварного шва (в одном месте при выполнении сварки одним сварщиком, при выполнении бригадой в начале и в конце шва). Сварка нахлесточных соединений листа покрытия швов к верхней кромке стенки резервуара производить в следующей последовательности: сварку шва выполнять одновременно двумя сварщиками обратно-ступенчатым способом с длиной ступени 200-250 мм. Общее направление сварки всех слоев шва oт середины соединения щита крыши с верхней кромкой стенки резервуара к краям. Длина замка перекрытия между слоями должна составлять 20-30 мм. Выполнять послойную очистку от брызг. сварку шва выполнять одновременно четырьмя сварщиками, расположенными на взаимно противоположных сторонах и двигающихся в одном направлении но часовой стрелке. после окончания сварки очистить сварной шов от шлака и брызг, произвести внешний осмотр; наплывы и неровности швов обработать с плавным переходом к основно му металлу; после окончания сварки выполнить клеймение сварных швов несмываемой краской клеймом сварщика, на поверхности листа на расстоянии 40-60 мм от границы выполненного сварной) шва (в одном месте при выполнении сварки одним сварщиком, при выполнении бригадой в начале и в конце шва). ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 18 Сварка стыковых и нахлесточных соединений накладок в узлах сопряжения щитов крыши производить в следующей последовательности: свариваемыe кромки и прилегающие к ним участки шириной не менее 20 мм очистить от влаги, масла, окалины, ржавчины и других загрязнений до чистого металла. Кромки не должны иметь вырывов, расслоений, трещин и других дефектов; при температуре окружающего воздуха ниже +5° С или при наличии на кромках следов влаги произнести просушку стыка; при температуре окружающего воздуха + 5° С до минус 20° С произвести предварительный подогрев стыка до +50° С. выполнить сборку и прихватку накладок в узлах сопряжения щитов крыши катетом 3 4 мм. Прихватки устанавливаются длиной 30-50 мм через каждые 100-150 мм соединения: - зачистить и обработать шлифовальным кругом начальный и конечный участки прихваток. Проконтролировать качество прихваток. Дефектные прихватки вырезать и установить новые в другом месте. - выполнить сварку швов соединения накладок в узлах сопряжения щитов крыши. Длина замка перекрытия между слоями должна составлять 20-30 мм. Выполнять послойную очистку от шлака и брызг: после окончания сварки очистить сварной шов от шлака и брызг. Произвести внешний осмотр: после окончания сварки выполнил, клеймение сварных швов несмывае мой краской клеймом сварщика на поверхности листа на расстоянии 40...60 мм от границы выполненного сварного шва в одном месте при выполнении сварки одним сварщиком, при выполнении бригадой - в начале и в конце шва. Контроль монтажных соединений щитов крыши между собой и с верхней кромкой стенки резервуара, кольцом центральным щитовой крыши резервуара производить в следующей последовательности: - осуществить послойный визуальный и измерительный кот роль швов в объекте 100%; осуществить ультразвуковой контроль радиальных швов верхней кромки стенки резервуара объеме 100%: осуществить контроль герметичности вакуумированием швов приварки щитов крыши, кольцевого листа кольца центральной; и накладок в узлах сопряжения щитовой крыши резервуара; - контроль методом цветной дефектоскопии - мест крепления сборочных приспособлений. 3.2.3 Демонтаж временной монтажной стойки Демонтаж временной монтажной стойки выполнять в следующей последовательности: - на кровлю резервуара над существующим патрубком центрального кольца установить и приварить козлы для демонтажа монтажной слойки с отводным блоком. Установить и приварить дополнительный поддерживающий ролик на краю кровли; - выполнить запасовку каната. Канат пропустить через отводной блик козлов для демонтажа. Один конец каната с грузозахватным приспособлением (строп УСК1-3.2) опустить через существующий патрубок крыши внутрь монтажном стойки и закрепить к вваренной внутри труб. Второй конец каната, через поддерживающий ролик опустить на землю и закрепить за трактор с лебедкой. Изнутри резервуара демонтировать подкосы в верхней части стойки I. Разъединить фланцы стоек, убрав болты. Выполнить подъем монтажной стойки I. Демонтировать стойку II с днища резервуара. Опускание каната с монтажной стойкой I внутрь резервуара осуществляется за счет движения трактора с лебедкой. ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 19 При проведении работ по подъему и опусканию монтажной стойки на крыше размещается бригадир, подающий команды машинисту трактора с лебедкой и наблюдатель, следящий за положением канатов на блоках. Монтажную стойку извлечь из резервуара через люки-лазы в первом поясе 3.3 Монтаж резервуара патрубков и люков на стенке и крыше 3 . 3 . 1 М о н т а ж н о - с в а р о ч н ы е работы патрубков и люков н а с т е н к е и к р ы ш е р е з е р вуара Монтаж люков и патрубков на стенке резервуара производить в 2 этапа в следующей последовательности: - Разметить место врезки патрубка (люка) согласно проекта; - Раскрепление стенки в зоне монтажа патрубка (люка) рамой жёсткости; 5.1.2. Работы второго этапа проводить в следующей последовательности: - Вырезать отверстие в стенке резервуара под патрубок (люк) газокислородной резкой; - Зачистить шлифмашинкой места реза от грата, шлака, брызг, наплывов на глубину не менее 2 мм. Надеть на обечайку патрубка (люка) усиливающий лист и закрепить его. Застропить патрубок за кран, продеть обечайку патрубка в стенку резервуара и закрепить в проектном положении прихваткой обечайки патрубка (люка) к стенке резервуара сварочными прихватками в количестве не менее 4 штук, выполненных в разделку стыка длиной 40-60 мм. - Проверить соответствие положения проектному, зазоры между обечайкой и стенкой, при необходимости соответственность с подводящим трубопроводом. Разметку патрубков производить с учётом совмещения их с ответными фланцами подводящих трубопроводов -До выполнения проектных швов приварки люков и патрубков проконтролировать предельные отклонения расположения их осей и фланцевых поверхностей. Заварить сварной шов обечайки патрубка со стенкой резервуара. Сварку корневого, заполняющего и облицовочного слоев шва выполнить изнутри резервуара. Сварку кольцевых швов производить участками, в пределах каждого участка сварку выполнять обратно ступенчатым способом с длиной ступени 200-250 мм. Каждый отдельный участок шва люка или патрубка в стенке следует сваривать в направлении на подъём. выполнить сварку швов, соединяющих люки и патрубки со стенкой снаружи резервуара. Сварку кольцевых швов выполнять участками. Каждый отдельный участок шва люка или патрубка в стенке следует сваривать в направлении на подъём. После сварки зачистить корень шва для плотного прилегания усиливающего листа. Выполнить сборку швов, соединяющих усиливающие листы с обечайками люков (патрубков), со стенкой и с днищем. Сварку кольцевых швов выполнять участками. Каждый отдельный участок шва люка или патрубка в стенке следует сваривать в направлении на подъём. Прихватить усиливающий лист к обечайке и стенке резервуара сварочными прихватками в количестве не менее 4 штук, выполненных в разделку стыка длиной 40-60 мм. - Заварить сварные швы обечайки с усиливающим листом и усиливающего листа со стенкой резервуара. Сварку кольцевых швов производить участками, в пределах каждого участка сварку выполнять обратноступенчатыми способом с длиной ступени 200-250 мм. Каждый отдельный участок шва люка или патрубка в стенке следует сваривать в направлении на подъём. - у патрубка приемо-раздаточного Ду 700 мм и патрубка подслойного пожаротушения Ду 200 мм заварить сварной шов между обечайкой и фланцем патрубка. Сварку кольцевых ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 20 швов производить участками, в пределах каждого участка сварку выполнять обратноступенчатым способом с длиной ступени 200-250 мм. Выполнить сварку швов, соединяющих фланцы патрубков с обечайками. Сварку выполнять участками. Выполнить сварку шва приборки отвода к патрубку зачистки. Сварку выполнять участками. Швы проверить: - внешним осмотром и измерением по ГОСТ 3242-79 и в объеме 100% протяженности; - на непроницаемость смачиванием керосином с внутренней стороны (появление керосиновых пятен на обмеленной поверхности швов не допускается); - на герметичность избыточным давлением сжатого воздуха 4000 мм вод. ст. подаваемого в отверстие М10 в усиливающих листах. На поверхности швов, покрытых мыльным раствором, не допускается появление пузырьков воздуха; - цветной или магнитопорошковой дефектоскопией по ГОСТ 18442—80 и ГОСТ 2110587 соответственно. После проведения контроля качества сварных швов пространство между усиливающим листом и стенкой резервуара заполнить ингибитором коррозии типа ВНПП—ИС—1(Б) или Tektyl 122A и заглушить винтом в соответствии с чертежами марки КМ. - Проконтролировать сварные швы путем подачи избыточного давления, величиной от 400 до 4000 мм вод. ст., между стенкой резервуара и усиливающим листом через контрольное отверстие в усиливающем листе и обмыливания сварных швов. Браковочным признаком служит появление пузырьков воздуха на обмыленной поверхности. Монтаж и сварку патрубков на кровле резервуара производить в следующей последовательности: Разметить место врезки патрубка Вырезать отверстие в настиле крыши резервуара под патрубок газокислородной резкой и зачистить места реза шлифмашинкой. Установить усиливающий лист и закрепить сварочными прихватками в количестве не менее 4 штук, выполненных в разделку стыка длиной 40-60 мм. Заварить сварной шов усиливающего листа с покрытием крыши резервуара. Застропить патрубок за кран, продеть обечайку патрубка в усиливающий лист и закрепить в проектном положении прихваткой обечайки патрубка (люка) к усиливающему листу сварочными прихватками в количестве не менее 4 штук, выполненных в разделку стыка длиной 40-60 мм. Проверить соответствие положения проектному, зазоры между обечайкой и усиливающим листом. Заварить сварной шов обечайки патрубка (люка) с усиливающим листом. Сварку производить участками, в пределах каждого участка сварку выполнять обратноступенчатым способом с длиной ступени 200-250 мм. Проконтролировать сварные швы методом вакуумирования при передаче давления 250 мм водяного столба. ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 21 3.4 Грузо-высотные характеристики крана РДК -250 (РДК25) РДК-25 (РДК-250): вспомогательный подъем (основная стрела + вставки + жесткий гусек) ТК Изм. Кол.уч Лист № док. Подпись Дата Лист 22 №Фамилия, Отчество 4. ЛИСТ ОЗНАКОМЛЕНИЯ. Имя, Должность Дата ТК Изм. Кол.уч Лист № док. Подпись Дата Подпись Лист 23