Декоративный литой облицовочный камень и другие изделия

реклама

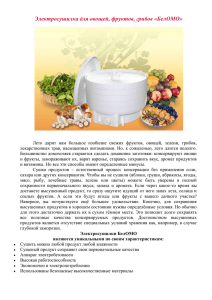

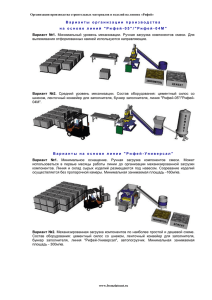

Декоративный литой облицовочный камень и другие изделия http://www.cpi-web.ru/Archive/main.htm Один из получивших широкое распространение подходов к улучшению дизайна жилых домов заключается в том, чтобы считать сад продолжением жилого пространства. Хорошо зарекомендовавшая себя в Англии, концепция ландшафтного дизайна, используемого для улучшения внешнего вида дома распространилась сегодня практически по всему миру. Камень, в сочетании с цветами, кустарниками, травой и водой превращает вполне тривиальный участок земли в нечто такое, от чего могут получить удовольствие все члены семьи. Садовый дворик Камень можно брать из разных мест, однако необходимость соблюдения природоохранных мер в отношении непрерывной добычи природного каменного сырья заставляет искать альтернативные источники. В этом смысле идеальным решением может оказаться технология сырого фигурного бетонирования. Английская компания Concrete Machinery Systems (SMS) из Бристоля вот уже многие годы является ведущим мировым поставщиком механических технологий и дизайна литьевых форм для производителей бетонных отливок. Компания сотрудничала не только со всеми английскими производителями бетонных отливок, но и со многими иностранными фирмами, специализирующимися в этой отрасли. Компания участвовала в возведении объектов в Австралии и Америке, а также во многих странах Европы, Африки и Азии. Технология сырого бетонирования Технология сырого бетонирования заключается в смешивании цемента, заполнителей и пигментов и осаждении получившейся сырой смеси в форму, днище и боковые стенки которой снабжены гравировкой на манер тротуарной плитки. Затем сырая смесь «доходит» в форме практически до полного высыхания, после чего готовый продукт выкладывается на поддоны и в таком виде готов к продаже. Предусматриваемая технологией возможность «доводки» смеси в форме до высыхания придает готовому изделию естественный вид, так что, будучи использована для украшения сада или внутреннего пространства дома, плитка практически неотличима от натурального камня. Цвета и текстуру плитки можно изменять, используя различные сочетания вышеупомянутых добавок, позволяющих добиваться тончайших нюансов. Таким образом, для разных регионов может поставляться плитка различных стилей и оттенков. Формы Очевидно, что производство и дизайн формы для бетонирования являются определяющими факторами, сообщающими готовому продукту нужный вид и эффект. Компания CMS располагает мощностями для производства форм из твердого пластика ABS (акрилнитрил-стирола) или гибкого полиуретана. Узор поверхности готового продукта нанесен на собственно форму. Сначала изготавливается мастер-форма, где дизайн поверхности выполняется модельщиком, который копирует узор натурального камня или дерева. Гибкость технологии позволяет изготовить форму любого дизайна, ограниченного, единственно, воображением его автора. Компания, с ее значительным опытом и возможностью производить формы как из твердого, так и из гибкого материала, занималась созданием различных стилей и дизайнов самого разнообразного назначения – для изделий, используемых в оформлении садов и домов, плавательных бассейнов и даже гаражных подъездов. Это наглядно показывает, что наличие соответствующих дизайнерских навыков позволяет сочетать прочность и декоративные свойства в одном изделии. Оборудование и технология производства Линейка производимого компанией оборудования, предлагаемого производителям бетонных отливок широка и включает различные комбинации, способные удовлетворить практически любые нужды – от небольшого производства, где все необходимое оборудование состоит из дозатора бетонной смеси и вибро-стола до полностью автоматизированных производств, где на входе – сырье, а на выходе – готовый продукт, уложенный на поддоны. При выборе оборудования необходимо учесть такие факторы, как требуемая производительность с учетом конфигурации форм и посменных модификаций, вносимых в готовые изделия и заключающихся в изменении цвета, лицевой поверхности или формы края. В то время как все полуавтоматические и автоматические установки оборудованы средствами, позволяющими разбирать штабеля поддонов для форм, обрабатывать их и снова штабелировать, основные сложности кроются в устройствах дозирования, выемки из формы и транспортировки изделий. С годами появляются все новые способы выемки из форм В качестве поддонов для форм могут использоваться либо деревянные щиты, подобные тем, что используются формовочной машиной, но с планками для штабелирования, либо специально для этого предназначенные стальные щиты. Выбор обычно диктуется стоимостью щитов и требованиями к качеству готового продукта. Формы крепятся на эти поддоны или несущие, при этом число камней, производимых на одном поддоне определяется размером и производительностью машины в аспекте дозировки и выемки из форм. Поддоны для форм обычно складываются в пакеты по 20 штук. Эти пакеты размещаются на участке сушки на перекладинах. Температура и влажность участка сушки контролируется оператором. Рабочий цикл большинства подобных производств непрерывен и составляет 24 часа, поэтому формы, заполненные в один день, на другой день опустошаются и заполняются снова. Для производства среднего уровня, с производительностью от 1000 до 1300 поддонов в день, необходимо предусмотреть участок сушки, достаточный для размещения на нем от 50 до 65 пакетов. Производственный цикл начинается с того, что поддоны с высушенными изделиями в формах подвозятся на погрузчике или грузовой тележке (в зависимости от конфигурации установки) к устройству разборки штабелей. Поддоны с формами разгружаются по одному и переносятся к узлу выемки из форм. Здесь происходит выемка изделия из формы с помощью вакуумных головок, после чего изделие попадает на конвейер для последующей автоматической или ручной укладки на поддоны с готовой продукцией. Как только выемка из форм изделий предыдущего дня закончена, формы очищаются, сбрызгиваются чистящим раствором и подаются к узлу дозировки. Для дозировки смеси в формы имеются несколько типов систем. Система ручной дозировки является наименее автоматизированной, но наиболее универсальной в применении. Ее использование предусматривает наличие оператора, заполняющего формы, направляя смесь с вибрирующих желобов в их полости. При частой смене изделий это наиболее простой способ обеспечения технологической гибкости. Достаточная гибкость также достигается при использовании для заполнения форм винтовых дозаторов. Работу этих дозаторов можно регулировать по параметрам времени или веса, задавая определенные интервалы подачи или вес смеси. Дозаторы могут быть использованы для изготовления разноцветных изделий. Поскольку дозировка программируется, подобные системы хорошо справляются с частой сменой изделий. Такую технологическую гибкость можно оптимально использовать при производстве сборных изделий, например, кругов. При производстве партий изделий одного размера предпочтительнее использовать систему с дозировочным приемником. Уступая другим дозаторам в гибкости при частой смене изделий, эта система превосходит их количеством производственных циклов на единицу времени. Система включает в себя приемник определенной вместимости для заполнения каждой емкости формы. Приемник заполняется смесью при помощи лопастного устройства. Затем смесь выгружается в форму через отодвигающуюся боковую стенку. После заполнения полостей формы на поддоне, поддон подается на вибрационный узел, где удаляются образовавшиеся воздушные карманы и получают плотный продукт. После вибрационного узла поддоны складываются в пакеты, грузятся на погрузчик и транспортируются на участок сушки.