Лекция № 18. Пайка металлов.

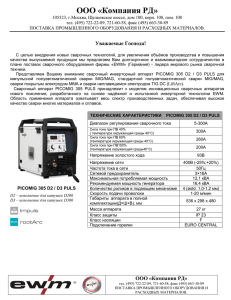

реклама