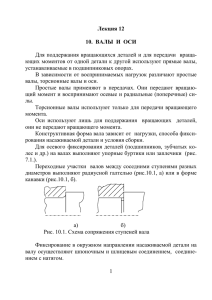

Некоторые требования к технологичности валов

реклама

КОЗЕЛЬСКИЙ ФИЛИАЛ ГБОУ СПО МО ДМИТРОВСКОГО ГОСУДАРСТВЕННОГО ПОЛИТЕХНИЧЕСКОГО КОЛЛЕДЖА Технология машиностроения УЧЕБНОЕ МЕТОДИЧЕСКОЕ ПОСОБИЕ. КУРС ЛЕКЦИЙ. ТЕМА «ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВАЛОВ». ДЛЯ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ 151901 «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ» Козельск, 2012 1 ОДОБРЕНА Предметной цикловой комиссией протокол № от 2012г. Председатель: Рыбакова Л.Г. Утверждаю: Зам. директора по учебной работе Денисов С.В. Технология машиностроения Методическое пособие. Курс лекций. Тема «Технология изготовления валов» Методическое пособие предназначено для студентов среднего профессионального образования технологических специальностей дневного и заочного отделений. Курс «Технология машиностроения» является специальной дисциплиной при подготовке техников-технологов для машиностроения. В методическом пособии рассматривается классификация валов, методы изготовления, заготовки, материалы, схемы базирования и типовые маршруты. Составлено в соответствии с Государственными требованиями к уровню содержания и подготовки выпускника специальности 151901 «Технология машиностроения». Автор: преподаватель КФДГПК Рыбакова Л.Г. Рецензенты: преподаватель КФДГПК Дмитриев Н.И. Зам. гл. инженера ФГУП НПЦ АП СПЗ Корнеев А.И. 2 Содержание: 1. Характеристика валов…………………………………………………………….4 2. Материалы и заготовки валов……………………………………………………..7 3. Основные схемы базирования валов……………………………………………...9 4. Типовые маршруты изготовления валов…………………………………………11 Приложения: 1. Типовый маршрут изготовления вала двусторонней ступенчатости…………………………………………………….14 2. Маршрут обработки шлицевого вала…………………………..17 3. Маршрут обработки шлицевого вала с центровым отверстием. ………………………………………………………19 4. Маршрут изготовления шлицевого вала со шпоночным пазом и наружной метрической резьбой…………………………21 5. Маршрут обработки оси на токарном автомате…………………24 6. Маршрут обработки стопора на токарном автомате…………….26 Список использованной литературы…………………………………………...........27 3 1. Характеристика валов В технологии машиностроения в понятие валы принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Наружные и внутренние цилиндрические поверхности и прилегающие к ним торцы образуют детали типа тел вращения. Согласно технологическому классификатору деталей машиностроения и приборостроения [27] к таким деталям относят детали классов 71 и 72 «Детали типа тел вращения» и класса 75 «Детали типа тел вращения и не тел вращения». В свою очередь, детали — тела вращения делят на три типа в зависимости от соотношения длины детали L к наибольшему наружному диаметру D: - при L/D> 2 — это валы, шпиндели, штоки, шестерни, гильзы, стержни и т. п.; - при 2 > L/D > 0,5 включительно — втулки, стаканы, пальцы, барабаны и др.; - при L/D < 0,5 включительно — диски, кольца, фланцы, шкивы и т. п. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия (рис. 1.1.). Рис. 1.1. Классификация валов 4 Технологические задачи Точность размеров. Точными поверхностями валов являются, как правило, его опорные шейки, поверхности под детали, передающие крутящий момент. Обычно они выполняются по 6...7-му квалитетам. Точность формы. Наиболее точно регламентируется форма в продольном и поперечном сечениях у опорных шеек под подшипники качения. Отклонения от крутости и профиля в продольном сечении не должны превышать 0,25...0,5 допуска на диаметр в зависимости от типа и класса точности подшипника. Точность взаимного расположения поверхностей. Для большинства валов главным является обеспечение соосности рабочих поверхностей, а также перпендикулярности рабочих торцов базовым поверхностям. Как правило, эти величины выбираются по У...УП степеням точности. Качество поверхностного слоя. Шероховатость базовых поверхностей обычно составляет Rа = 3,2...0,4 мкм, рабочих торцов Ra = 3,2...1,6 мкм, остальных несоответственных поверхностей Rа = 12,5...6,3 мкм. Валы могут быть сырыми и термообработанными. Твердость поверхностных слоев, способ термообработки могут быть весьма разнообразными в зависимости от конструктивного назначения валов. Если значение твердости не превышает НВ 200...230, то заготовки подвергают нормализации, отжигу или термически не обрабатывают. Для увеличения износостойкости валов повышают твердость их рабочих поверхностей. Часто это достигается поверхностной закалкой токами высокой частоты, обеспечивающей твердость HRСЭ48...55. Поверхности валов из низкоуглеродистых марок стали подвергают цементации на глубину 0,7...1,5 мм с последующей закалкой и отпуском. Таким способом можно достичь твердости HRСЭ55...60. Наличие остаточных напряжений в поверхностных слоях и их знак регламентируются редко и в основном для очень ответственных валов. Рис. 1.2. Эскиз вала с типовыми техническими требованиями Рис.1.2. Эскиз вала с типовыми техническими требованиями 5 Пример. Так, для вала (рис. 1.44) технологические задачи формулируются следующим образом: — точность размеров основных поверхностей находится в пределах 6...8-го квалитетов, а размеры с неуказанными отклонениями выполняются по 14-му квалитету; — точность формы регламентируется для опорных шеек допусками круглости и профиля в продольном сечении — 0,006 мм, а у остальных поверхностей погрешности формы не должны превышать определенной части поля допуска на соответствующий размер (например, для нормальной геометрической точности 60 % от поля допуска); — точность взаимного расположения задается допусками радиального и торцового биений (соответственно 0,02 мм и 0,016 мм) относительно базы; — шероховатость сопрягаемых цилиндрических поверхностей ограничивается значениями Rа = 0,8 мкм, а торцовых Rа = 1,6 мкм; шероховатость несопрягаемых поверхностей Rа = 6,3 мкм; шлицевый участок подвергается термообработке ТВЧ HRСЭ50...55. Рис. 1.44. Шлицевый вал двусторонней ступенчатости Некоторые требования к технологичности валов Наряду с общими требованиями, приведенными в первом томе, к технологичности валов предъявляются и некоторые специфические требования. 1. Перепады диаметров ступенчатых валов должны быть минимальными. Это позволяет уменьшить объем механической обработки при их изготовлении и сократить отходы металла. По этой причине конструкция вала с канавками и пружинными кольцами более технологична конструкции вала с буртами. 2.Длины ступеней валов желательно проектировать равными или кратными длине 6 короткой ступени, если токарная обработка валов будет осуществляться на многорезцовых станках. Такая конструкция позволяет упростить настройку резцов и сократить их холостые перемещения. 3. Шлицевые и резьбовые участки валов желательно конструировать открытыми или заканчивать канавками для выхода инструмента. Канавки на валу необходимо задавать одной ширины, что позволит прорезать их одним резцом. 4. Валы должны иметь центровые отверстия. Запись в технических требованиях о недопустимости центровых отверстий резко снижает технологичность вала. В таких случаях заметно удлиняют заготовку для нанесения временных центров, которые срезают в конце обработки. 2. Материалы и заготовки для валов Материалы. Валы в основном изготовляют из конструкционных и легированных сталей, к которым предъявляются требования высокой прочности, хорошей обрабатываемости, малой чувствительности к концентрации напряжений, а также повышенной износостойкости. Этим требованиям, в определенной степени, отвечают стали марок 35, 40, 45,40Г, 40ХН и др. Достаточно редко валы отливают из чугуна. В технических требованиях на изготовление валов прежде всего указываются твердость материала или необходимость соответствующей термической обработки. Если значение твердости не превышает НВ 200...230, то заготовки подвергают нормализации, отжигу или термически не обрабатывают. Для увеличения износостойкости валов повышают твердость их рабочих поверхностей. Часто это достигается поверхностной закалкой токами высокой частоты, обеспечивающей твердость HRСЭ48...55. Поверхности валов из низкоуглеродистых марок стали подвергают цементации на глубину 0,7... 1,5 мм с последующей закалкой и отпуском. Таким способом можно достичь твердости HRСЭ55...60. Производительность механической обработки валов во многом зависит от вида заготовки, ее материалов, размера и конфигурации, а также от характера производства. Заготовки получают отрезкой от горячекатаных или холоднотянутых нормальных прутков и непосредственно подвергают механической обработке. Прокат круглого сечения поступает на машиностроительные заводы в виде многометровых прутков, из которых в заготовительных цехах нарезаются заготовки необходимой длины. Резка может быть проведена различными способами на различном оборудовании с соблюдением следующих условий. Процесс должен быть производительным, обеспечивать требуемую точность по длине заготовки, перпендикулярность торцов вала, необходимое качество поверхности торцов, включая заданную шероховатость, а также минимальные потери металла. В наибольшей мере указанным требованиям отвечают отрезные круглопильные станки, применяемые в серийном и массовом производствах. В качестве режущего инструмента в них применяются пильные диски, оснащенные сегментами из быстрорежущей стали. Таким диском можно разрезать прокат диаметром до 240 мм или пакет прутков меньшего диаметра. Торцы заготовок после отрезки имеют шероховатость Rа = 25 мкм. 7 В мелкосерийном и единичном производствах применяются более простые, но менее производительные отрезные ножовочные станки. Тонкие ножовочные полотна дают узкий пропил, но вследствие малой жесткости не обеспечивают высокой перпендикулярности торцов заготовок. Резка прутков и труб из высокотвердых, закаленных сталей наиболее эффективна на абразивно-отрезных станках, оснащенных тонкими, толщиной 3...6 мм абразивными кругами на бакелитовой или вулканитовой связках. Благодаря высокой скорости вращения, достигающей 80 м/с, круги быстро разрезают пруток, образуя ровный срез с шероховатостью Rа — 3,2...6,3 мкм. Во избежание пережога торцов зона резания обильно поливается охлаждающей жидкостью. Реже резка осуществляется на токарно-отрезных станках отрезными резцами, на фрезерных станках прорезными фрезами, резка фрикционными пилами. Фрикционная пила представляет собой тонкий стальной диск, которому сообщается скорость вращения выше 100 м/с. В месте контакта с заготовкой выделяющаяся вследствие трения теплота расплавляет металл прутка, что обеспечивает высокую производительность процесса. Однако оплавление торцов заготовок снижает их качество. К наиболее производительным методам относятся рубка прутков на прессах и резка ножницами. Существенным недостатком этих методов, ограничивающим их применение, является смятие концов заготовок. На машиностроительные заводы прокат поступает с заметными отклонениями от прямолинейности оси. Для устранения кривизны прутки перед резкой подвергают правке. Для этой цели служат правильно-калибровочные станки. Нарезанные заготовки перед началом обработки, а иногда и в процессе дальнейшей обработки также приходится подвергать правке. Такую правку обычно проводят на прессах. Заготовки такого вида применяют в основном в мелкосерийном и единичном производстве, а также при изготовлении валов с небольшим количеством ступеней и незначительными перепадами их диаметров. В производстве с более значительным масштабом выпуска, а также при изготовлении валов более сложной конфигурации с большим количеством ступеней, значительно различающихся по диаметру, заготовки целесообразно получать методом пластической деформации. Эти методы (ковка, штамповка, периодический прокат, обжатие на ротационно-ковочных машинах, электровысадка) позволяют получать заготовки по форме и размерам наиболее близкие к готовой детали, что значительно повышает производительность механической обработки и снижает металлоемкость изделия. Выбор наиболее рационального способа получения заготовки в каждом отдельном случае определяется комплексно с учетом технико-экономической целесообразности. С увеличением масштабов выпуска особое значение приобретают эффективность использования металлов и сокращение трудоемкости механической обработки. Поэтому в крупносерийном и массовом производстве преобладают методы получения заготовок с коэффициентом использования металлов от 0,7 и выше (отношение массы детали к норме расхода металла), доходящего в отдельных 8 случаях до 0,95. Полые валы несообразно изготавливать из труб. 3. Основные схемы базирования Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах. При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек. Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр, схема которого приведена в первом томе. Форма и размеры центровых отверстий стандартизованы. Существует несколько типов центровых отверстий, из которых для валов чаще всего применяются три (табл. 1.1). Рабочими участками являются конуса, которыми вал опирается на центры станка в процессе обработки. Цилиндрические участки диаметром и необходимы для предотвращения контакта вершин станочных центров с заготовкой. При обработке крупных, тяжелых валов применяют усиленные станочные центры с углом конуса 75° или 90°. С соответствующими углами конусов выполняют и центровые отверстия валов. Предохранительный конус с углом 120° позволяет избежать случайных забоин на рабочем конусе в процессе межоперационного 9 транспортирования вала. Валы с предохранительными конусами более ремонтопригодны. Использование центров в качестве установочных элементов предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т. п. Основные способы установки валов приведены на рис. 1.3...1.6. Классификация методов обработки и достижимой точности наружных цилиндрических поверхностей [Т. 1, табл. 1.20]. По этой таблице можно определить предельные значения квалитетов и параметров шероховатости Rа в зависимости от вида и способа обработки заготовок, имеющих наружные цилиндрические поверхности. Квалитеты указаны для деталей из конструкционных и легированных сталей. Для деталей из чугуна или цветных сплавов допуски на размер можно принимать на один квалитет точнее. Детали, имеющие поверхности вращения (цилиндрические наружные, фасонные, цилиндрические внутренние и др.), обрабатывают на различных станках: - токарной группы (токарно-винторезные, токарно-карусельные, токарно- револьверные, одношпиндельные и многошпиндельные полуавтоматы, и автоматы, станки для тонкого точения и др.); 10 - шлифовальной группы (круглошлифовальные, бесцентрово-шлифовальные, притирочные, полировальные и т. п.). Станки этих групп применяют как обычные, так и с числовым программным управлением (ЧПУ). 4. Типовые маршруты изготовления валов Рассмотрим основные операции механической обработки для изготовления вала с типовыми конструктивными элементами и требованиями к ним (см. рис. 1.1 и 1.2). 005. 3аготовительная. Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых методом пластического деформирования,— штамповать или ковать заготовку. 010. Правильная. (Применяется для проката). Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильнокалибровочном станке. 015. Термическая. Улучшение, нормализация. 020. Подготовка технологических баз. Обработка торцов и сверление центровых отверстий. В зависимости от типа производства операцию производят: - в единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа); - в серийном производстве (подрезку торцов выполняют раздельно от центрования па продольно-фрезерных или горизонтально-фрезерных станках, а центрование — на одностороннем или двустороннем центровальном станке). Могут применяться фрезерно-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору (рис. 1.42); - в массовом производстве применяют фрезерно-центровальные станки 11 барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка. Форму и размеры центровых отверстий назначают в соответствии с их технологически ми функциями по стандарту. Для нежестких валов (отношение длины к диаметру более 12) обработка шеек под люнеты. А 025 Токарная (черновая). Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция. Производится точение наружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Rа 6,3. В зависимости от типа производства операцию выполняют: - в единичном производстве на токарно-винторезных станках; - в мелкосерийном производстве — на универсальных токарных станках с гидросуппортами и станках с ЧПУ; - в серийном производстве — на копировальных токарных станках, горизонтальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ; - в крупносерийном и массовом производстве — на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах. А 030 Токарная (чистовая). Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность IТ11...10, шероховатость Rа 3,2. А 035 Фрезерная. Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок. Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом. Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. 12 При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода. 040 Сверлильная. Сверление всевозможных отверстий. 045. Резьбонарезная. На закаленных поверхностях шеек вала резьбу изготавливают до термообработки. Если вал не подвергается термообработке, то резьбу нарезают после окончательного шлифования шеек. Мелкие резьбы - у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы - машинными метчиками на сверлильных, револьверных и резьбонарезных станках. В единичном производстве на ТВС плашками , резцами или гребенками. В серийном производстве резьбы не выше 7 класса точности нарезают плашками , а резьбы 6 класса точности резьбонарезными головками на револьверных и болтонарезных станках. В массовом производстве гребенчатой фрезой на резьбофрезерных станках или накатыванием. 050. Термическая. Получение твердости согласно чертежу. 055. Центрошлифовальная. Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают правлению, путем шлифования конусным кругом на центрошлифовальном станке за 2 установа. 060. Шлифовальная. Шейки вала шлифуют на круглошлифовальных или безцентрошливовальных станках. Шлицы шлифуют в зависимости от центрирования: - при центрировании на наружной поверхности - наружное шлифование осуществляют на круглошлифовальных станках, шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами. - при центрировании по внутренней поверхности - шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру осуществляется профильным кругом одновременно, или в две операции. 065. Моечная. Промывка детали на моечной машине или в ванне. 070. Контрольная. 075. Гальваническая. Нанесение антикоррозионного покрытия 13 Приложение 1 ТИПОВЫЙ МАРШРУТ ИЗГОТОВЛЕНИЯ ШЛИЦЕВОГО ВАЛА ДВУСТОРОННЕЙ СТУПЕНЧАТОСТИ 000.Правильная. Править пруток 55 х 5000 (по мере необходимости) на правильно калибровочном станке типа ПК-90. 005. Заготовительная. Отрезать заготовку 55 х 236 на прессе типа К223. 010.Фрезерно-центровальная. Фрезеровать два торца 1 одновременно и центровать два отверстия 2 на двустороннем фрезерноцентровальном полуавтомате последовательного действия типа МР71(рис. 1.45). 015. Токарно-винторезная. Выполняется в два установа на станке 16К20. Точить поверхности 1 и 2 (с припуском под шлифование), точить фаски 5, проточить канавки 4 и 5(рис.1.46). Второй установ, размеры фасок и канавок на рисунке не показаны. 020. Шлицефрезерная. Фрезеровать восемь шлицев 7 (с припуском под шлифование) на горизонтальном шлицефрезерном полуавтомате5350 (рис. 1.13). Профиль и размеры канавок на рисунке не показаны. 025. Термическая. ТВЧ 0,8. ..1,2, HRC50. ..55, согласно чертежу детали. Установка ТВЧ. 030. 030.Центрошлифовальная. Шлифовать фаски двух центровых отверстий 1. Выполняется в два установа на центрошлифовальном станке типа МВ 119. 035. Круглошлифовальная предварительная. Выполняется в два установа на станке ЗБ151. Шлифовать наружные поверхности 7 и 2 и торец 3 с припуском под чистовое шлифование. 040. Круглошлифовальная чистовая. Выполняется в два установа на станке ЗБ151. Шлифовать наружные поверхности 1 и 2 и торец 3 ( рис.1.49). Второй установ на рисунке не показан. 045. Шлицешлифовальная. Шлифовать восемь шлицев по внутреннему диаметру и боковым сторонам одновременно (рис.1.50). 050. Промывка детали. 055.Контроль. 14 15 16 Приложение 2 Маршрут обработки шлицевого вала 17 18 Приложение 3 Маршрут обработки шлицевого вала с центровым отверстием, заготовка штучная из прутка 19 20 Приложение 4 Маршрут изготовления шлицевого вала со шпоночным пазом и наружной метрической резьбой. Материал - сталь 45 ГОСТ 1050-88**. заготовка - штамповка, тип производства - среднесерийное. 005. Фрезерно – центровальная. (код 4269). Фрезеровать торцы и сверлить центровое отверстие окончательно. Станок: фрезерно-центровальный мод. МР76М (код 381825), Приспособление: тиски с самоцентрирующими губками призматической формы, привод пневматический (код 396131). Базирование: по наружным поверхностям и одному торцу заготовки. Режущий инструмент: торцевые фрезы диаметром 100 мм с числом зубьев 12, материал режущей части Т14К8 (код 381855); центровочные сверла диаметром 5 мм, материал Р6М5 (код 391242). Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 400 мм, цена деления нониуса 0,1 мм (код 393310 для наладки), шаблон для контроля длины 286 ± 0,6 (код 393610 для работы). 010 .Токарно – копировальная. (код 4117). Точить начерно поверхности диаметрами 50к6; 55к6; 52,62 и 65 мм. Станок: токарно-гидрокопировальный полуавтомат мод. 1 Н713 (код 381 1 15). Приспособление: центры (код 382840) и патрон поводковый с пневмоприводом (код 396115). Режущий инструмент: проходной резец, правый с сечением 25 х 20 мм; материал режущей части Т14К8 с φ= 45°, α=80, γ=120 (код 392101). Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 125мм, цена деления нониуса 0,1 мм (код 393310 для наладки), калибры скобы (код 393 120 для работы). 21 015. Токарно – копировальная. (код 4117). Обточить поверхности диаметрами 40 js6 и 65 мм начерно (остальные данные приведены в операции 010). 020. Токарная с программным управлением. Обточить поверхности диаметрами 50к6, 55h6, 40 js6 с припуском на шлифование, диаметрами 65, 60h11, 52; точить поверхности диаметром 38,48,53,58 мм и фаски 1х 45°. Станок: токарный мод. 16К20Т с ЧПУ (код 381021). Приспособление: поводковый плавающий центр с диаметром поводковой части 36 мм (код 392840) Базирование: по центровым отверстиям и левому торцу диаметром 40 мм. Режущий инструмент: проходные резцы, правый и левый с сечениями 20 х 25 мм; материал режущей части Т14К8, φ=90° (код 3921 10), проходной резец, ширина режущей части 3 мм, материал режущей части Т14К8 (код 392112); фасонные резцы левый и правый с φ = 90° (код 392114). Измерительный инструмент: штангенциркуль ШЦ1 для наладки; калибры — скобы для работы. 025. Шпоночно-фрезерная (код 4272). Фрезеровать шпоночный паз 16*9 окончательно. Станок: шпоночно-фрезерный полуавтомат мод. 692А (код 381610). Приспособление: тиски с призматическим основанием и пневматическим приводом (код 396131). Базирование: по поверхности диаметром 58h6 и торцу диаметром 62 мм. Режущий инструмент: шпоночная фреза диаметром 16 мм. материал режущей части Т14К8 или Р6М5 (код 391826 или 391856). Измерительный инструмент: штангенциркуль ШЦ1 (код 393310): калибр-пробка 16*9 (код 3931 10). 030. Шлицефрезерная (код 4260). Фрезеровать шлицы с припуском на шлифование. Станок: шлицефрезерный мод. 5350Б (код 381630). Приспособления: поводковое устройство (код 3961 1 5); центры (код 392840). Базирование: по центровым отверстиям. Режущий инструмент: червячная шлицевая фреза, Р6К5. - 8 х 56f7х62а11х 10js7 (код 391810). Измерительный инструмент: комплексный калибр-втулка (код393180). 035. Шлицешлифовальная (код 4142). Шлифовать шлицы окончательно. Станок: шлицешлифовальный мод. ЗБ450 (код 381315). Приспособления: центры (код 392840), поводковое устройство (код 3961 15). Базирование: по центровым отверстиям. Инструмент: шлифовальный профильный круг ПП250 х 16 х 7624А25ПСМ15К435М. 040. Круглошлифовальная (код 4131). Шлифовать поверхности диаметрами 50к6. 55h6. 40js6 окончательно Станок: круглошлифовальный (код 381.311) мод. ЗМ150А. 22 Приспособления: центры (код 393840); поводковое устройство (код 396155). Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный круг ПП350 х 50 х 12724А25ПСМ15К435М/С2КЛА (код 397111) Измерительный инструмент: рычажные скобы с диапазонном измерения: 25...50 и 50...75 и ценой деления 0,002 мм для наладки (код 394240): калибры-скобы (код 393120). 045. Резьбофрезерная (код 4271). Фрезеровать резьбу М52 х 1,5-8g окончательно. Станок: резьбофрезерный (код 391632)мод. 5Б63Г. Приспособление: центры (код 392840); поводковое устройство (код 96115). Базирование: по центровым отверстиям. Режущий инструмент: резьбовая гребенчатая фреза марки Р6М5 (код 391810). Измерительный инструмент: резьбовые калибры-кольца М52 х 1,5-8g (код 393140). В некоторых операциях приведенного выше процесса перечислены не все режущие и измерительные инструменты, необходимые для обработки и измерения вала. 23 Приложение 5 Маршрут обработки оси на токарном автомате, заготовка - пруток 24 25 Приложение 6 Маршрут обработки стопора на токарном автомате, заготовка - прокат 26 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Технология машиностроения. В.В.Клепиков, А. Н. Бодров, Москва, ФОРУМ-ИНФРА-М, 2004. 2. Технология машиностроения. А.П. Тихонов, М.А.Заславский, Машгиз, 1963. 3. Технология машиностроения. Сборник задач и упражнений. В.А.Аверченков, О.А.Горленко и др., Москва, ИНФРА-М, 2005. 4. Справочник инженера-технолога в машиностроении. А.П. Бабичев, И.М. Чукарина и др., Ростов-на-Дону, ФЕНИКС, 2006. 5. Технология машиностроения. Книга 1. Основы технологии машиностроения. С.Л. Мурашкин, Москва, Высшая школа, 2003. 6. «Технология машиностроения. Книга 2.Производство деталей машин под редакцией С.Л. Мурашкина, М.,2003г. 7. Технология машиностроения. Л.В.Лебедев, В.У. Мнацакян и др., Москва, Высшая школа, АСАДЕМА, 2006 8. Справочник технолога – машиностроителя. Том 1 под редакцией А.Г.Косиловой и Р.К. Мещерякова, Москва, «Машиностроение» 1972г. 9. Справочник технолога – машиностроителя. Том 2 под редакцией А.Н. Малова, Москва, «Машиностроение» 1972г. 10.Классификатор ЕСКД, классы 71,72,73,74,75,76. Иллюстированный определитель деталей. Москва, 1986. 11. ГОСТ 3.1107-81. Опоры, зажимы и установочные устройства. Графическое обозначение. 27