ТК возведение несущих стен и монтажу перекрытий по

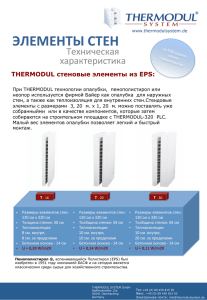

реклама

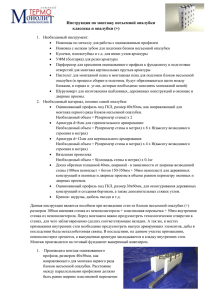

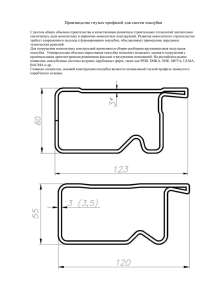

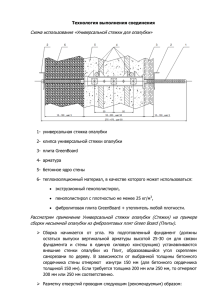

Технологическая карта Возведение несущих стен и монтаж перекрытий по технологии несъемной опалубки PLASTBAU Область применения Технологическая карта предназначена с целью ознакомления рабочих и инженернотехнических работников с правилами производства монтажных работ, своевременного и качественного выполнения работ на строительной площадке. Технологическая карта разработана возведение несущих стен и монтажу перекрытий по технологии несъемной опалубки PLASTBAU при возведении монолитного 5-ти этажного 3-х секционного 55-квартирного жилого дома №3 по адресу: Кемеровская область г. Полысаево, микрорайон В. Схема производства работ см. приложение 3. Наружные и внутренние стены, перекрытия здания выполняются из монолитного железобетона по технологии несъемной опалубки PLASTBAU, лестничные марши сборные железобетонные. Высота этажа 2.5 м от пола до потолка, технического подполья1.80м. Технологическая карта предусматривает подачу бетонной смеси к месту ее укладки автобетононасосом по распределительной стреле. Подача бетонной смеси в автобетононасос осуществляется из автобетоносмесителя по лоткам. Технологическая карта разработана на основании проекта М05.105.10 «5-ти этажного 3-х секционного 55-квартирного жилого дома №3 по адресу: Кемеровская обл. г. Полысаево, микрорайон В» разработанного проектным институтом ООО "СК Лидер", г. Москва и ООО "АПБ Золотое сечение" г. Белово. В технологической карте приведены: область применения, технология и организация работ, требования к качеству и приемке работ, потребность в материально-технических ресурсах. Технология и организация работ До начала работ по устройству монолитных стен по технологии несъемной опалубки PLASTBAU должны быть выполнены подготовительные работы: - выполнены все необходимые работы по устройству бетонирования монолитных железобетонных фундаментных балок, ростверков и железобетонных плит пола тех. подполья; - произведена разметка положения стен в соответствии с проектом; - подготовлена монтажная оснастка и инструмент; - основание очищено от грязи и мусора; - подготовлена площадка с твердым покрытием и металлические столы для сборки опалубки; - доставлен в зону монтажа комплект опалубки, арматуры, стеновые элементы, опорные раскосы; - установлены поддерживающие леса с подмостями и ограждениями (см. приложение 1). Работы следует выполнять, руководствуясь требованиями следующих нормативных документов: - СНиП 12-01-2004. Организация строительства; - СНиП 3.03.01-87. Несущие и ограждающие конструкции; - СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования; - СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство; - ТИ РО 057-2003 (СП 12-135-2003), ПОТ РО 200-01-96, ПОТ РМ-007-98 «Правила по охране труда при погрузочно-разгрузочных работах и размещении грузов». - ППБ 01-03. Правила пожарной безопасности в Российской Федерации; - СНиП 3.01.03-84. Геодезические работы в строительстве; - СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты; - СНиП III-10-75 Благоустройство территорий. - ПБ 10-382-00. Правила устройства и безопасной эксплуатации грузоподъемных кранов; - РД 102-011-89. Охрана труда. Организационно-методические документы; - Инструкции по охране труда предприятия; - Технические регламенты, паспорта на используемые машины, механизмы, инструмент, материалы. Технология монтажа стеновой опалубки. Установку элементов стеновой опалубки обычно начинают с одного угла здания. Чтобы создать плотное угловое соединение из стеновых элементов, при необходимости требуется отрезать внутреннюю пенополистирольную панель стеновых элементов (рис1.2). Это можно выполнить любым режущим инструментом, используемым для резки пенополистирола, например ручной пилой. Необходимо также убрать лишние арматурные каркасы. Внутренние пенополистирольные плиты раскроенных стеновых элементов устанавливаются в направляющие профили. В углы необходимо установить дополнительную арматуру- анкеровку стены (рис.1.2.б) и выполнить фиксацию угла. а б Рис. 1.2. Создание угла из стеновых элементов: а - совмещение стеновых элементов с созданием угла; б - угол из стеновых элементов Опалубку выставляют юстируя по вертикали и фиксируют с помощью ригелей и опорных раскосов. Рис. 1.3. Временное крепление стеновых элементов Затем устанавливают необходимую дополнительную горизонтальную и вертикальную арматуру. После чего закрепляют элементы стеновой опалубки, стягивая их вместе горизонтальными стяжками. После закрепления первого опорного раскоса продолжают установку следующих элементов стеновой опалубки и их крепление опорными раскосами. Рис.1.3. Размещение установленных элементов стеновой опалубки Создание проемов в элементах стеновой опалубки выполняется просто и быстро. Если ширина проема больше или меньше 120 см. (ширина стенового элемента), то устанавливаются подоконная панель и перемычечная стеновая панель нужного размера. На время бетонирования в местах проемов необходимо выполнить опалубку из досок или фанеры. Для проемов с большими пролетами (более 120см) необходимо создать дополнительную опору посередине проема, чтобы устранить прогиб горизонтальных частей опалубки проема во время бетонирования. Если оконный проем меньше 120 см, то верхнюю часть проема стенового элемента можно создать с 50 мм опорной зоной с каждой стороны; для этого в обеих пенополистирольных плитах, прилегающих к проему необходимо создать вырезы шириной 50мм (рис.1.4). Рис.1.4 Создание проема в элементах стеновой опалубки Нижнюю часть проема оставляют открытой, чтобы во время бетонирования можно было выполнить заполнение бетонной смеси в опалубку под проемом, и контроль ее заполнения и уплотнения. Диаметр и схему дополнительного армирования определяют расчетным путем, и за это несет ответственность проектировщик. Горизонтальная арматура необходима не только по конструктивным соображениям, она выполняет функцию стяжки для обеспечения жесткости элементов стеновой опалубки во время бетонирования. Элементы стеновой опалубки необходимо зафиксировать до начала работ по бетонированию (рис.1.5). Арматура должна быть по всей длине стены, в том числе и в простенках – в пролетах между оконными и дверными проемами. Стержни размещают на арматурном каркасе стеновых элементов с шагом в соответствии с проектом. Выполняют натяжку всех горизонтально размещенных стержней. Рис.1.5 Схема размещения арматуры в элементах стеновой опалубки Стержни в концах стены и простенках натягивают специальным приспособлением – натяжителем. В углах внутренних стен можно установить L- образные фиксирующие детали, задача которых – защитить углы от давления бетонной смеси. Рис. 1.6 Натяжка арматуры стены: а – ручной домкрат для натяжки арматуры; б - способ натяжки угла стены Горизонтальную арматуру размещают через торцы стены или откосы окон и дверей. Арматура опирается на металлический каркас элементов стеновой опалубки. Чтобы обеспечить размещение длинных стержней в элементах стеновой опалубки, можно действовать следующим образом: а) сначала через элементы опалубки во время их монтажа протягивают пластмассовую трубу, диаметр которой больше диаметра стержня, и после установки стеновых элементов через эту трубу пропускают стержни; б) арматуру в элементах стеновой опалубки размещают одновременно с ее монтажом, т.е. при установке нескольких стеновых элементов в них размещают и стержни, а при установке новых элементов стержни перемещают дальше вперед. Длина стержней должна выбираться такой, чтобы после их размещения в конструкции стены они выступали из стены на 300 мм. Это необходимо для выполнения работ по натяжке. Если длина стержней короче длины натягиваемого пролета стены, то стержни необходимо соединить между собой. До начала работ по бетонированию стеновой опалубки необходимо подготовить места для прокладки необходимых инженерно-технических коммуникаций. Например, водопровода, канализации, электропроводки, вентиляции и отопления. Разрезав пенополистирол, по всей толщине стены устанавливают пластиковую, металлическую или иную гильзу. Рис. 1.7 Создание места для прокладки инженерно-технических коммуникаций в элементе стеновой опалубки. Работы по установке инженерно-технических коммуникаций. Если необходимо проложить комуникации, габаритные размеры которых больше толщины внутренней пенополистирольной плиты стенового элемента, т.е. 50мм, до начала бетонных работ с внутренней стороны стенового элемента между пенополистирольными плитами можно установить каркас с размещенными в нем необходимыми коммуникациями. Установка любого вида комуникаций ослабляет пролет стены в котором они установлены и необходимо консультироваться с проектировщиком при их размещении. Коммуникации, габаритные размеры которых меньше или равны 50мм, необходимо устанавливать после набора прочности бетоном. Необходимые коммуникации размещают в созданных в пенополистироле каналах. Для выполнения каналов лучше всего использовать горячий нож. Все провода коммуникаций перед их размещением необходимо прокладывать в защитных кожухах. Рис. 1.8 Размещение коммуникаций в элементе стеновой опалубки. Технология строительных работ и монтаж элементов несъемной опалубки межэтажных перекрытий и крыши системы PLASTBAU. Элементы перекрытия можно заказывать требуемой длины, в этом случае нет необходимости в какой-либо их резке или удлинении. Максимальная длина элементов перекрытия –7,2м. Небольшая масса элементов перекрытия (~6 кг/м2) позволяет все работы по их перемещению выполнять вручную без использования подъемных механизмов. Концы элементов перекрытия опираются на несущие стены или временные опоры. Опору можно выполнять на таких конструкциях стен, которые выдерживают нагрузку, создаваемую конструкциями тяжелого железобетонного перекрытия или крыши, например на несъемной опалубке для стен системы PLASTBAU, стене из легкобетонных блоков или кирпича. Последовательность монтажа элементов опалубки перекрытия системы PLASTBAU следующая: - установка опор для временной поддержки элементов опалубки перекрытия; - установка элементов опалубки перекрытия; - создание отверстий в конструкции перекрытия; размещение инженерно-технических коммуникаций в элементах опалубки перекрытия; - укладка арматуры; - бетонирование перекрытия. Установка временных опор элементов опалубки перекрытия В качестве временных опор элементов опалубки перекрытия лучше всего использовать телескопические инвентарные опоры и балки соответствующей несущей способности. Первую опорную балку необходимо разместить прямо у несущей стены или, если это невозможно ближе к ней. Ширина опорной балки не должна быть меньше 100мм. Опорные балки на опорах необходимо установить так, чтобы они были перпендикулярны вмонтированным в элементы перекрытия перфорированным стальным оцинкованным профилям (рис.1.9). Рис.1.9 Схема размещения стоек опорных балок элементов опалубки перекрытия. При выборе типа перекрытия (высоты поперечного сечения; рис. 1.10) необходимо соблюдать следующее максимально допустимое расстояние между временными опорами (смотрите также рис. 1.9): - для опалубки, предусмотренной для перекрытия с высотой А= 180-230мм аmax≤ 2м; - для опалубки, предусмотренной для перекрытия с высотой А= 240-280мм аmax≤ 1,7м; - для опалубки, предусмотренной для перекрытия с высотой А= 290-320мм аmax≤ 1,5м; \ Рис.1.10 Поперечное сечение элемента опалубки перекрытия (от высоты А зависит расстояние между опорами). Монтаж элементов опалубки перекрытия Монтаж пенополистирольных элементов опалубки перекрытия очень прост, и его полностью могут выполнить два рабочих. Укладывать элементы опалубки начинают с края стены. Опорные балки должны быть размещены перпендикулярно установленным в элементах опалубки перекрытия перфорированным стальным оцинкованным профилями (рис.1.12). Между собой элементы опалубки перекрытия соединяют при помощи шпунтового соединения. Чтобы во время бетонирования бетонная смесь не попадала в каналы элементов, перед установкой элементов отверстия каналов закрывают (заделывают) специальными пенополистирольными заглушками (рис.1.11). Рис.1.11 Закрытие каналов элементов опалубки перекрытия заглушками. В соответствии с конструктивными расчетами элементы опалубки перекрытия можно устанавливать вплотную к стене. Чтобы во время работ по бетонированию бетонная смесь не могла вытекать в месте соединения стены и элемента, рекомендуется элементы опалубки перекрытия опирать на конструкцию стены на глубину 50мм, но если есть элементы стеновой опалубки PLASTBAU- на внутренние ППС плиты (рис.1.12б и рис.1.13). а б Каменная стена Элемент перекрытия PLASTBAU Рис .1.12 Выполнение опоры торцов элементов опалубки перекрытия: а- на кирпичной стене; б- на внутренний ППС плите элементов стеновой опалубки системы PLASTBAU Рис. 1.13 Выполнение опоры продольного края элементов опалубки перекрытия на внутренней ППС плите элементов стеновой опалубки PLASTBAU Создание отверстий в конструкции перекрытия При монтаже элементов опалубки перекрытия системы PLASTBAU в них без больших затруднений можно создать различные отверстия и вырезы. Элементы опалубки перекрытия легко режутся на необходимую длину: - если ширина отверстия не больше расстояния между установленными в элементах опалубки перекрытия перфорированными стальными профилями 246мм Рис.1.14 Размеры элементов опалубки перекрытия для создания отверстий. - если ширина отверстия больше 246мм (вырезаются перфорированные стальные оцинкованные профили), то вокруг него необходимо установить дополнительную арматуру. Необходимое количество дополнительной арматуры и ее диаметр определяет проектировщик. Вокруг отверстия необходимо установить временную опору и щиты опалубки для выполнения работ по бетонированию. Рис.1.15 Опора элементов опалубки перекрытия у отверстия. Размещение инженерно-технических коммуникаций в элементах опалубки перекрытия В элементах опалубки перекрытия системы PLASTBAU по всей длине имеются каналы, которые можно использовать для размещения различных инженерно-технических коммуникаций. Поперечное сечение каналов (диаметр 120мм) достаточное, чтобы в них можно было разместить не только кабели и провода системы электроснабжения, но и провода инженерных сетей систем кондиционирования помещений и пожаротушения (рис.1.16). Эти провода размещают в элементах опалубки перекрытия после монтажа на временных опорах. Рис.1.16 Размещение инженерно-технических коммуникаций небольшого диаметра в каналах элемента опалубки перекрытия. В элементах опалубки перекрытия в случае необходимости можно разместить и коммуникации большего поперечного сечения, например, канализационные сточные трубы. Чтобы это сделать, перед началом выполнения бетонных работ в элементах опалубки перекрытия размещают закладные крепежные детали, например, стальную проволоку или стержни, которые крепят к арматуре плиты перекрытия. Когда бетон достигнет 70% своей прочности, в элементах опалубки перекрытия выполняют канал необходимого поперечного сечения, вырезая пенополистирол, разделяющий каналы. В этом канале прокладывают коммуникации и фиксируют их закладными деталями. После установки всех коммуникаций выполняют отделку поверхности перекрытия. В случае необходимости перед отделочными работами в канале создают звукоизоляцию, например, закладывая между коммуникациями и внутренней отделкой звукоизолирующие материалы. Рис.1.17 Размещение коммуникаций большого поперечного сечения в элементе опалубки перекрытия. Монтаж арматуры Необходимое количество арматуры, ее диаметр и расположение определяет проектировщик. В общем случае продольную арматуру размещают в каналах, которые образуются между соседними элементами опалубки перекрытия. При размещении арматуры необходимо обеспечить необходимую толщину защитного слоя бетона. Для этого можно использовать разного рода дистанцеры для размещения арматуры. Над поверхностью элементов опалубки перекрытия в соответствии с конструктивными требованиями укладывают арматурную сетку. Рис.1.18 Размещение арматуры в конструкции перекрытия – арматура ребра между элементами опалубки и арматура плиты. Бетонные работы Бетонирование этажа здания выполняется в пределах захватки (блок-секция). Опалубка выставляется и надежно закрепляется целиком на весь этаж. Бетонирование осуществляется с уровня опалубки перекрытия этажа. Опалубка перекрытия, с Z – образными металлическими профилями имеет несущую способность в 600 кг/м2 при опорах через 2 метра, позволяет производить на ней работы по укладке бетона. При выполнении бетонирования стен системы PLASTBAU для подачи бетонной смеси можно использовать: - бетонный насос; - емкость для бетона; - транспортную ленту – конвейер (главным образом, при бетонировании конструкций ниже уровня пола первого этажа). Скорость подачи бетонной смеси в стенную опалубку не должна быть меньше 3-4 м /час. Она зависит от нескольких факторов, например, высоты и длины бетонируемой стены, температуры наружного воздуха, способа подачи и консистенции бетонной смеси. Бетонная смесь, используемая для бетонирования стен, на строительной площадке должна соответствовать следующим показателям: 3 - удобоукладываемость бетонной смеси П3 (осадка конуса - 100-150мм) П4 (осадка конуса - 160-210 мм) - максимальный размер крупного заполнителя – 20мм. Минимальная прочность бетона на сжатие должна быть по крайней мере 22,5МПа (класс бетона В22,5). Класс прочности бетона, необходимый для каждого здания или строения, при строительстве которого используют элементы стеновой опалубки системы PLASTBAU, определяется проектировщиком. Перед началом работ по бетонированию необходимо убедиться, что: - элементы стеновой опалубки расположены вертикально; - установлены и надежно закреплены все опорные раскосы крепления элементов стеновой опалубки; - установлены и закреплены рамы проемов; - установлены все гильзы для прокладки коммуникаций в стеновых элементах (для водопровода, канализации, электропроводки, вентиляции, отопления и пр.); - закреплены все необходимые анкеры и элементы крепления тяжелых предметов; - установлена необходимая вертикальная и горизонтальная арматура; - на строительной площадке подготовлено место для подачи бетонной смеси. Чтобы уменьшить скорость падения бетонной смеси при использовании насоса, в конце подающей трубы необходимо установить S-образную насадку диаметром 75 мм (два изгиба под углом 90 град.). Рис.1.19 Заполнение бетонной смеси в элемент стеновой опалубки бетонным насосом с использованием S-образной насадки. Чтобы уменьшить скорость падения бетонной смеси при использовании емкости для подачи раствора, один рабочий должен держать лопату в нижней части потока бетона. Это может и уменьшить скорость подачи бетонной смеси и регулировать направление ее падения. Уменьшение скорости падения бетонной смеси необходимо для того, чтобы бетонная смесь не выдавливалась, повреждая пенополистирольную плиту. Самое большое давление бетонная смесь создает на нижнем уровне. Бетонную смесь в стеновую опалубку начинают укладывать со свободно выбранного угла здания и равномерно продвигаясь в одном направлении по периметру здания, бетонную смесь заполняют до необходимой высоты. Бетонную смесь укладывают в три этапа: - первый – до низа оконных проемов; - второй – до верха оконных проемов; - третий – до верхнего края стеновой опалубки с одновременной заливкой перекрытия. При выполнении бетонных работ в стеновой опалубке вблизи угла здания нельзя направлять поток бетонной смеси прямо на угол. Рекомендуется укладывать бетонную смесь в опалубку не в самом углу здания, а в 60 см от него. Если с элементами стеновой опалубки системы PLASTBAU предусмотрено также строительство следующих этажей, то необходимо следить за тем, чтобы бетонной смесью не были залиты верхние края пенополистирольных плит стеновых элементов. Их можно накрыть полиэтиленовой пленкой, тканью или клеящей лентой. Для бетонной смеси с текучестью 100 - 150 мм необходимо выполнять дополнительное уплотнение, а в соответствии с конструктивными требованиями необходимо разместить также и дополнительную арматуру. Для уплотнения бетонной смеси можно использовать: - глубинный вибратор с максимальным диаметром головки 25мм; - резиновый или деревянный молоток. При помощи глубинного вибратора бетонную смесь уплотняют внутри стеновой опалубки, то есть между двумя пенополистирольными плитами. При бетонировании необходимо следить за тем, чтобы во время уплотнения бетонной смеси вибратором не задевалась установленная арматура. Чтобы достичь эффективного вывода лишнего воздуха из бетонной смеси, уплотнение необходимо выполнять снизу вверх, то есть быстро вниз и медленно вверх. Трамбовка резиновым и деревянным молотком выполняется, нанося удары по наружной поверхности стеновых элементов в том месте, где бетонная смесь уже заполнена. Удар молотком следует наносить по деревянной подкладке. Демонтаж временных опор элементов опалубки перекрытия Бетонная смесь своей прочности достигает через 28суток. При достижении бетонной смесью 40% своей прочности, по перекрытию можно перемещаться, а при 70% прочности, можно демонтировать систему опор элементов опалубки перекрытия. Отделка стеновой опалубки PLASTBAU Согласно Сертификату соответствия техническому регламенту о требованиях пожарной безопасности (Федеральный закон № 123-ФЗ) за № C-RU.ПБ.37.В.00125 и CRU.ПБ.37.В.00128 от 05.03. 2010г., стены и перекрытия по технологии «ПЛАСТБАУМЕТАЛЛ» должны иметь следующую конструкцию и возможные варианты отделки: - стеновые элементы НСП толщиной не менее 220 мм, отделанные с двух сторон листами СМЛ толщиной не менее 12 мм; внутреннее заполнение – бетон не менее 120 мм. - стеновые элементы НСП толщиной не менее 220 мм, отделанные с внутренней стороны листами гипсокартона ГКЛО толщиной не менее 25 мм и с внешней стороны листами СМЛ толщиной не менее 12мм; внутреннее заполнение – бетон не менее 120 мм. - стеновые элементы НСП толщиной не менее 220 мм, отделанные с двух сторон цементно-песчаной штукатуркой толщиной не менее 25 мм; внутреннее заполнение – бетон не менее 120 мм. Монтаж и технология строительных работ Рис. 1.20 Отделка поверхности элементов стеновой опалубки штукатуркой на клеящем растворе. Для отделки поверхности элементов стеновой опалубки внутри помещений удобно использовать гипсокартонные или стекломагнезитовые листы. Они крепятся самонарезающими винтами прямо к полипропиленовым заглушкам. При необходимости между полипропиленовыми заглушками дополнительно кладут кусочки гипсового клеящего раствора. Чтобы выровнять отделываемую поверхность на несколько миллиметров в вертикальной плоскости, можно использовать полипропиленовые заглушки, отвинчивая их на необходимое расстояние от пенополистирольной плиты для вертикального крепления гипсокартонных листов. Можно конечно использовать и другие способы отделки поверхности. Рис. 1.21 Отделка внутренних пенополистирольных плит элементов стеновой опалубки гипсокартонными листами Отделка опалубки перекрытий PLASTBAU Варианты конструкции перекрытия: - элементы перекрытия ПЛАСТБАУ-МЕТАЛЛ толщиной не менее 180 мм, отделанные с нижней стороны листами СМЛ толщиной не менее 12 мм; верхний слой – бетон не менее 50 мм. - элементы перекрытия ПЛАСТБАУ-МЕТАЛЛ толщиной не менее 180 мм, отделанные с нижней стороны листами гипсокартона ГКЛО толщиной не менее 25 мм; верхний слой – бетон толщиной не менее 50 мм. - элементы перекрытия ПЛАСТБАУ-МЕТАЛЛ толщиной не менее 180 мм, отделанные с нижней стороны цементно-песчаной штукатуркой толщиной не менее 50 мм. Отделку поверхности стекломагнезита (гипсокартона) выполняют в соответствии с общими правилами и требованиями к отделке поверхности. Для отделки элементов опалубки перекрытия штукатуркой используют, главным образом, следующие виды штукатурки: - штукатурку на клеящем растворе; - гипсовую штукатурку. Если используют штукатурку на клеящем растворе, общая толщина слоя штукатурки должна быть приблизительно 10мм. В случае использования клеящего раствора рекомендуется соблюдать рекомендации производителя для выбранного состава клеящего раствора – в отношении толщины каждого слоя клеящего раствора, и в отношении технологии его нанесения. При использовании гипсовой штукатурки можно использовать и машинную штукатурку, и штукатурку, наносимую вручную, в соответствии с указаниями производителя этих составов. Рис. 1.22. Отделка поверхности элементов опалубки перекрытия Монтаж элементов перегородок системы PLASTBAU и технология выполнения строительных работ. Монтаж элементов перегородок Монтаж элементов перегородок системы PLASTBAU выполняется быстро и легко. Он существенно не отличается от монтажа элементов перегородок другого вида. Размеры элементов перегородок согласуются с размерами отделочных и других материалов, например, размерами гипсокартонных листов, поэтому их легко использовать с другими материалами при строительстве перегородок и отделке. Элементы перегородок системы PLASTBAU шириной 600 мм и толщиной до 200 мм. (60,80,100,120 и т.д.) представляют собой пенополистирольные панели, длина которых соответствует высоте помещения. В каждом элементе перегородок в продольном направлении установлены два перфорированных оцинкованных стальных U-профиля, которые для этих элементов являются одновременно и несущим каркасом и основой для крепления отделочных листовых материалов. В элементах перегородок системы PLASTBAU можно разместить и разного рода инженерно-технические коммуникации, например, электропроводку, провода сигнализации и телекоммуникации. Их можно проложить в специальных каналах с диаметром поперечного сечения 20 мм, созданных по всей длине элемента перегородок, или в дополнительно вырезанных в пенополистироле каналах необходимого сечения. Отделка элементов перегородок Отделку элементов перегородок выполняют листами гипсокартона (или стекломагнезита) располагаемыми вертикально или штукатуркой (рис.1.22 и 1.23). Гипсокартонные листы к профилям перегородок прикручивают самонарезающими винтами через каждые 30 см. Отделку поверхности выполняют в соответствии с общепринятыми требованиями к отделке таких поверхностей. Для отделки элементов перегородок используют, главным образом, следующие виды штукатурки: - цементно-известковую штукатурку; - гипсовую штукатурку; - штукатурку на клеящем растворе. Рис.1.23 Отделка элементов перегородок системы PLASTBAU гипсокартонными (стекломагнезитовыми) листами Рис.1.24 Отделка элементов перегородок системы PLASTBAU штукатуркой. Общая толщина слоя штукатурки не может быть менее 15мм, но рекомендуемая толщина слоя – 20мм. При нанесении штукатурки на клеящем растворе общая толщина слоя – 10мм. Столь тонкая штукатурка на клеящем растворе может обладать недостаточной механической прочностью к вибрации, поэтому при выборе состава штукатурки важно оценить все условия эксплуатации помещения. Механическую прочность клеевой штукатурки можно повысить несколькими способами. Для выбора наиболее оптимального решения рекомендуется проконсультироваться у производителя или распространителя данного вида штукатурной смеси. При использовании для отделки цементно-известковой штукатурки сначала на поверхность элементов перегородок наносят основной слой раствора и помещают в него арматурную сетку. После застывания слоя наносят дополнительный слой раствора, чтобы достичь необходимой общей толщины слоя раствора. Для армирования штукатурки можно использовать металлическую сетку с размерами ячейки приблизительно 40*40мм или стекловолоконную с размером ячейки 10*10мм. Чтобы улучшить сцепляемость (адгезию) основного слоя цементного раствора с пенополистиролом, можно выполнить следующие технологические операции: - к раствору можно добавить специальные добавки, повышающие схватываемость цементного раствора и пенополистирола; - к полипропиленовым заглушкам прикрепляют полипропиленовую или стекловолоконную сетку с размером ячейки 20*20мм. При нанесении гипсовой штукатурки можно использовать и машинное нанесение, а также наносить вручную. Перед монтажом элементов перегородок необходимо уложить горизонтальные Uили L-профили пола и потолка, которые соответствующими крепежными элементами крепят к конструкции здания. Расстояние между крепежными элементами – 1м, но не менее трех креплений на профиль стандартной длины. Создание углов и проемов перегородок В местах, где в перегородках необходимо создать угол, необходимо смонтировать горизонтальные стальные полосы (рис.1.21). Установка стальных полос облегчает крепление отделочных листов в углу и увеличивает их механическую прочность. Снаружи и внутри угла стальные полосы крепят к вертикальным профилям элементов перегородок. Полосы размещают следующим образом – одна полоса на один метр высоты стены. Первую полосу устанавливают приблизительно в 30см от пола или потолка. Дверной проем необходимо делать так, чтобы несущие стальные оцинкованные профили были по всему контуру проема. Горизонтально над проемом необходимо разместить дополнительный стальной профиль, который крепят к вертикальным профилям элементов перегородок. К этим оцинкованным стальным профилям крепят дверной короб. Крепление элементов перегородок к элементам перекрытий PLASTBAU В местах, где потолочную горизонтальную направляющую ( L-профиль) невозможно закрепить прямо к размещенным элементам перекрытия стальным профилям, сначала перпендикулярно к ним крепят стальные полосы. Стальные полосы крепят между двумя параллельными профилями элементов перекрытия в местах, где будут установлены элементы перегородок. Стальные полосы размещают с шагом 1м. Рис.1.25 Конструкция перегородок системы PLASTBAU : 1 - направляющие на потолке; 2 - направляющая на полу; 3 – стальные полосы усиления угла и дверного проема перегородок; 4 – перфорированный U- профиль; 5 – стальные полосы для крепления направляющей на потолке; 6 – винты крепления; 7 – стальные профили, размещенные в элементах перекрытия. Размещение инженерно-технических коммуникаций в элементах перегородок Для размещения инженерно-технических коммуникаций в элементах перегородок используют два способа: а) если коммуникации необходимо провести горизонтально или по диагонали, то в местах, где предусматривается их разместить, в элементах перегородок в элементах перегородок вырезают штробы нужной глубины в пенополистироле. Так как оцинкованные стальные профили элементов перфорированные, их не надо резать, только в уровне вырезанной штрабы необходимо освободить отверстие стального профиля от пенополистирола. В подготовленном канале элемента перегородок размещают коммуникационные провода и кабели. Чтобы защитить их от повреждений, перед прокладкой в канале их помещают в предназначенную для коммуникаций защитную гофрированную трубку. После размещения коммуникаций в каналах выполняют отделку перегородок. Рис.1.26 Размещение коммуникаций горизонтальных в элементах перегородок. б) если коммуникации необходимо разместить вертикально, их размещают в каналах пенополистирольных плит. Горизонтально эти коммуникации размещают под элементами перегородок. Для этой цели в местах, где будут монтироваться элементы перегородок, устанавливают специальные стальные опорные элементы с квадратным поперечным сечением. Их концы скашивают по углом 45 градусов, чтобы было удобнее их крепить к основанию. Опорные элементы необходимо устанавливать под каждым вторым стальным профилем элементов перегородок, то есть с шагом 600мм. Высота опорных элементов должна соответствовать уровню чистового пола. Чтобы защитить коммуникационные провода и кабели от повреждений, перед прокладкой в каналах элементов перегородок их помещают в предназначенную для защиты коммуникаций гофрированную трубку Рис.1.27 Размещение коммуникаций в элементах перегородок в вертикальном направлении. Порядок работ при креплении элементов перегородок к элементам перекрытия системы PLASTBAU и вертикальном размещении коммуникаций. - перпендикулярно к перфорированным оцинкованным профилям 1 элементов перекрытия системы PLASTBAU крепят стальные полосы 2(а); - к стальным полосам крепят L- профиль 3 (а); - в основании элементов перегородок устанавливают опорные элементы 4(б); - на опорных элементах устанавливают и закрепляют U-профиль 5 (б); - элементы перегородок(6) размещают в профилях потолка и пола и крепят к ним. Между собой элементы перегородок соединяют, полотно прижимая их друг к другу (с); - в случае необходимости перед монтажом элементов перегородок в их каналах размещают провода и кабели, проходящие по гофрированной защитной трубе для коммуникаций 7(d); - после установки всех элементов перегородок гипсокартонными листами (е) или штукатуркой (f). выполняют их отделку Транспортировка и хранение элементов системы несъемной опалубки Транспортировка элементов опалубки. Элементы системы PLASTBAU (стены, перекрытия и перегородки) разрешено транспортировать любым транспортным средством, в соответствии с правилами перевозки грузов для каждого конкретного вида транспорта. Элементы опалубки на заводе складывают горизонтально один на другой, стягивая их вместе эластичными стяжками, пакеты размещают на поддонах или полистирольных прокладках. Стеновые элементы опалубки можно размещать со сдвигом приблизительно 50мм вдоль (см. рис. 1.30). Сдвиг стеновых элементов необходим, чтобы размещенные в элементах полипропиленовые заглушки находились не на одна над другой, а рядом, создавая, таким образом более стабильный пакет. Пакет нельзя грузить в транспортное средство на другие изделия, а также нельзя грузить поверх них другие изделия, которые могут повредить элементы опалубки. Элементы опалубки необходимо защищать от повреждений во время их транспортировки: необходимо плотно закрепить их грузовыми крепежными стяжками, не допуская их неконтролируемого перемещения, трения о борта транспортного средства. Для погрузки и разгрузки элементов опалубки используют: - автопогрузчик (автокар). Поднимая пакет, необходимо учитывать их центр тяжести. Расстояние между вилами должно быть по крайней мере 1м. Погрузка и разгрузка элементов опалубки осуществляют через продольный край транспортного средства. - подъемный кран. При использовании подъемного крана можно использовать несколько видов захватывающих механизмов: (ленточные стропы (из полиэстера), монтажные вилы, траверсу). Для погрузки и разгрузки элементов опалубки запрещено использовать металлические стропы или цепи. Подъем несимметричной упаковки может привести к повреждениям элементов опалубки. Рис. 1.28 Перемещение стеновых элементов автокраном. Рис. 1.29 При подъеме элементов перекрытия подъемным краном используют монтажные вилы. а) вид сбоку б) вид спереди Рис. 1.30 При подъеме стеновых элементов подъемным краном используют траверсе При подъеме элементов опалубки краном стропы необходимо зафиксировать позади деревянных брусьев, которые немного длиннее ширины элементов опалубки. - выполняя погрузку и разгрузку элементов опалубки руками. Легкий вес элементов опалубки и возможность ими легко маневрировать позволяет перемещать их одному рабочему. Например, элемент стеновой опалубки 1200мм шириной 3150мм высотой (3,78м2), толщина ограничивающих пенополистирольных плит 50мм и 100мм, ширина полости арматурного каркаса 150мм (предусмотренная толщина бетонного слоя) весят в среднем 35кг. а) стеновой элемент б) элемент перекрытия Рис. 1.31 Перемещение элементов опалубки вручную При переносе элементов опалубки вручную необходимо обращать внимание на то, чтобы не повредить их. Особое внимание необходимо обращать на углы и края опалубки. Хранение элементов опалубки на объекте Элементы опалубки на объекте нельзя разгружать прямо на землю. Разгрузку необходимо выполнять на горизонтальную плиту и опоры. Под каждым пакетом элементов опалубки необходимо уложить по крайней мере две опоры-прокладки так, чтобы не возникала деформация опалубки. Расстояние между опорами элементов опалубки определяют в соответствии со схемой рисунка 2.5. Рис. 1.32 Условия правильной выгрузки элементов стеновой опалубки. Если длина элементов опалубки превышает 6м, необходимо предусмотреть дополнительную поддержку посередине опор. Выгрузку необходимо выполнять недалеко от места монтажа элементов опалубки, где они не могут быть случайно повреждены. Разгружать элементы опалубки можно и внутри новостройки, например, на пол первого этажа. Если данная поверхность ровная и чистая (залита бетоном) элементы опалубки можно разгружать прямо на эту поверхность без прокладок. Разгрузку нельзя выполнять в местах, где существует интенсивное движение техники и людей. На строительной площадке их рекомендуется размещать горизонтально один над другим, как это было сделано производителем. Недопустима укладка элементов опалубки с продольным смещением друг относительно друга более 250мм (см. рис. 1.33), рекомендованная высота одной стопки - до 2,5м. отдельные элементы стеновой опалубки разрешается размещать и вертикально. Рис.1.33 Неправильная разгрузка элементов стеновой опалубки на строительной площадке. Доставку элементов опалубки на строительную площадку следует планировать так, чтобы они были использованы в течение 3-10 дней. Если одно по какой-либо причине возникли обстоятельства, которые задерживают их своевременное использование, необходимо подготовить элементы опалубки для временного хранения. В случае временного хранения элементы опалубки необходимо защитить от прямых солнечных лучей, осадков и грязи. Рекомендуется использовать водонепроницаемое покрытие. Покрытие необходимо уложить так, чтобы его не мог сорвать ветер. Так как вес элементов системы PLASTBAU небольшой, то при их длительном хранении на строительной площадке необходимо предусмотреть дополнительное крепление, предотвращающее от смещения в случае сильного ветра. Рис.1.34. Правильное хранение элементов опалубки на строительной площадке. Технологические требования к организации и технологии производства работ При возведении зданий системы PLASTBAU опалубочные, арматурные работы и работы по укладке монолитного бетона следует производить в соответствии со СНиП III15-76. В связи с наличием в системе PLASTBAU железобетонных элементов, недоступных визуальному контролю, следует уделить особое внимание контролю качества бетонных работ, исключающих образование пустот в несущих конструкциях. При производстве бетонных работ в зимнее время применение метода замораживания обычных растворов и бетонов не допускается. Возведение зданий при отрицательных температурах должно осуществляться с применением бетонной смеси и растворов с химическими противоморозными добавками, обеспечивающими нарастание прочности раствора и бетона без прогрева. Предельная высота части здания, возводимая при отрицательных температурах, рецептура противоморозных добавок должны назначаться с учетом требований "Инструкции по приготовлению и применению строительных растворов" (СН 290-74). Образование технологических и усадочных трещин в ограждающих слоях цементной штукатурки следует предотвращать: - применением малоусадочных или безусадочных цементных растворов, для чего предусматривать использование соответствующих рецептур смесей: обеспечением соответствующего влажностного режима схватывания и набора прочности. Пожарная безопасность при производстве работ При монтаже зданий системы PLASTBAU необходимо соблюдать требования ППБ 05-86 "Правила пожарной безопасности при производстве строительно-монтажных работ". Работы, связанные с монтажом конструкций с применением утеплителя из пенополистирола, должны вестись по нарядам-допускам, выдаваемым исполнителям работ, и подписанным лицом, ответственным за противопожарное состояние строительства. В наряде-допуске должно быть указано место, технологическая последовательность, способы производства, конкретные противопожарные мероприятия, ответственные лица и срок его действия. На местах производства работ должны быть вывешены аншлаги "Огнеопасно - легкогорючий утеплитель". На месте производства работ количество утеплителя не должно превышать сменной потребности. Утеплитель необходимо хранить вне строящегося здания в отдельно стоящем сооружении (крытом складе) или на специальной площадке под навесом, защищающем плиты от воздействия атмосферных осадков и солнечных лучей на расстоянии не менее 18 м от строящихся и временных зданий. При хранении под навесом плиты должны быть уложены на подкладки, при этом высота штабеля не должна превышать 3 м. Монтаж вышележащих этажей производить только после оштукатуривания стен и перекрытия нижележащих этажей. При монтаже комплекса зданий без наружной штукатурки могут быть не более, чем два соседних здания. По окончании рабочей смены запрещается оставлять неиспользованный утеплитель внутри или на покрытиях зданий, а также в противопожарных разрывах. Размещение временных складов (кладовых), мастерских и административнобытовых помещений в строящихся зданиях не допускается. На период производства строительно-монтажных работ допускается применять только системы воздушного или водяного отопления с размещением топочных за пределами зданий на расстоянии не менее 18 м или за противопожарной стеной. Нахождение посторонних лиц на строительной площадке не допускается. Курить на территории строительства разрешается в специально отведенных местах, оборудованных урнами с водой для окурков. На месте курения должна быть табличка с надписью "Место для курения". Разводить костры на территории строительства запрещается. Требования к качеству работ При возведении несущих стен и монтажа перекрытий по технологии несъемной опалубки PLASTBAU должен производиться контроль качества работ на всех этапах строительства. Производственный контроль качества работ по возведению несущих стен и монтажа перекрытий по технологии несъемной опалубки PLASTBAU включает входной контроль рабочей документации и используемых конструкций и материалов, операционный контроль технологических процессов и приемочный контроль выполненных работ с оформлением акта приемки. Технический контроль качества бетонных работ заключается в проверке соблюдения требований СНиП 3.03.01-87. На строительной площадке в процессе производства работ осуществляют проверку: - подвижности бетонной смеси; - соответствия прочности бетона проектной. Проверка подвижности бетонной смеси в процессе укладки ее в конструкции должна производиться не реже двух раз в смену. При проверке прочности бетона на сжатие количество подлежащих испытанию образцов должно назначаться из расчета одной серии (3 образца-близнеца) на каждые 100 мЗ уложенной бетонной смеси. Контрольные образцы должны выдерживаться вблизи забетонированной конструкции под постоянно увлажненным покрытием. На бетонирование стен должен быть составлен акт освидетельствования скрытых работ в соответствии с установленной формой. При входном контроле материалы и изделия, поступающие на объект, необходимо принимать по паспортам (сертификатам) и проверять их качество в соответствии с требованиями стандартов или технических условий на эти материалы и изделия. При операционном контроле производится контроль качества выполняемых работ. Результаты операционного контроля качества фиксируются в общих или специальных журналах работ и других документах, предусмотренных действующей в данной организации системой управления качеством. Требования к качеству поставляемых материалов и изделий, операционный контроль качества и технологические процессы, подлежащие контролю, приведены в таблице 1. Состав операций и средства контроля Таблица 1 Наименование процессов, подлежащих контролю Предмет контроля Инструмен Ответственный Периодичность т и способ за контроля контроля контроль Приемка опалубки Соответствие опалубки проекту по паспорту Визуально До начала сборки опалубки Производите ль работ Приемка арматуры Соответствие арматурных сеток и каркасов проекту по паспорту Визуально До начала установки сеток и каркасов Производите ль работ Складирование опалубки Правильность складирования, опалубки Визуально До начала сборки опалубки Мастер Складирование арматурных сеток и каркасов Правильность складирования, хранения Визуально До установки сеток и каркасов Мастер Проверить наличие актов на ранее выполненные скрытые работы Подготовительные работы Визуально До установки опалубки Мастер Установка опалубки Соответствие установки элементов опалубки проекту. Допускаемые отклонения Положения установленной опалубки по отношению к осям и отметкам. Правильность положения вертикальных плоскостей, поддерживающих лесов, креплений и подмостей; Теодолит, нивелир, рулетка, отвес После установки опалубки, лесов и подмостей Мастер, геодезическая служба В соответствии с требованиями СНиПЗ.03.01-87 и проектом Соответствие проекту Визуально В процессе установки Мастер, геодезическая служба В соответствии с проектом Подготовительные работы Визуально До бетонных работ Мастер Установка сеток и каркасов Проверить подготовленность Технические критерии оценки качества В соответствии с требованиями ГОСТ или ТУ (рабочие чертежи) В соответствии с требованиями ГОСТ или ТУ (рабочие чертежи) В соответствии с требования ми СНиП 12-01-2004 В соответствии с требования ми СНиП 12-01-2004 всех механизмов и приспособлений, обеспечивающих производство бетонных работ Проверить - чистоту основания или ранее уложенного слоя бетона и внутренней поверхности опалубки Проверить состояние арматуры и закладных деталей (наличие ржавчины, масла и т.д.), соответствие положения установленных арматурных изделий проектному Проверить выноску проектной отметки верха бетонирования на внутренней поверхности опалубки. Укладка бетонной смеси Уход за бетоном при твердении Приемка выполненных работ Подготовительные работы Визуально До бетонных работ Мастер Подготовительные работы Технически й осмотр, измеритель ный До бетонных работ Мастер В соответствии с проектом Подготовительные работы Измеритель ный До бетонных работ Мастер В соответствии с проектом До бетонирования Мастер В процессе укладки Мастер Качество Лабораторн бетонной смеси ый Правильность технологии Визуально укладки бетонной смеси Шаг перестановки и глубина погружения вибраторов, Визуально правильность установки вибраторов, толщина бетонного слоя при уплотнении Соблюдение влажностного и Термометр температурного режимов В процессе уплотнения В процессе твердения Общий журнал работ, Лабораторн Проверить: геодезическая ый - фактическую прочность исполнительная бетона; схема, акт приемки - качество поверхности Визуальный В процессе В соответствии с проектом В соответствии с требованиями СНиП 3.03.0187 и проектом Мастер В соответствии с требованиями СНиП 3.03.0187 и проектом Мастер В соответствии с требованиями СНиП 3.03.0187 и проектом Геодезическая Служба, строительная лаборатория В соответствии с проектом Мастер В соответствии с требованиями конструкций; твердения - качество применяемых в конструкции Визуальный материалов и изделий; - геометрические размеры, соответствие конструкции рабочим чертежам. Измеритель ный, каждый элемент конструкци и СНиП 3.03.0187 и проектом В процессе твердения Мастер В процессе твердения Геодезическая Служба, Мастер В соответствии с проектом Требования к законченным бетонным и железобетонным конструкциям приведены в табл. 2 согласно СНиП 3-03-01-87. Таблица 2 Параметр Предельные отклонения Контроль (метод, объем, вид регистрации) 20 мм 15 мм Измерительный, каждый конструктивный элемент, журнал работ То же 1. Отклонение линий плоскостей пересечения от вертикали или проектного наклона на всю высоту конструкций для: фундаментов стен и колонн, поддерживающих монолитные покрытия и перекрытия стен и колонн, поддерживающих сборные балочные конструкции стен зданий и сооружений, возводимых в скользящей опалубке, при отсутствии промежуточных перекрытий стен зданий и сооружений, возводимых в скользящей опалубке, при наличии промежуточных перекрытий 1/500 высоты сооружения, но не более 100 мм 1/1000 высоты сооружения, но не более 50 мм 20 мм Измерительный, всех стен и линий их пересечения, журнал работ 2. Отклонение горизонтальных плоскостей на всю длину выверяемого участка 5 мм То же 3. Местные неровности поверхности бетона при проверке двухметровой рейкой, кроме опорных поверхностей 20 мм 10 мм То же Измерительный, не менее 5 измерений на каждые 50— 100 м, журнал работ Измерительный, каждый элемент, журнал работ 4. Длина или пролет элементов +6 мм; 3 мм 5. Размер элементов поперечного То же сечения 6. Отметки поверхностей и закладных изделий, служащих опорами для стальных или сборных железобетонных колонн и других сборных элементов 7. Уклон опорных поверхностей фундаментов при опирании стальных колонн без подливки 8. Расположение анкерных болтов: в плане внутри контура опоры „ вне по высоте 9. Разница отметок по высоте на стыке двух смежных поверхностей 5 мм Измерительный, каждый опорный элемент, исполнительная схема 0,0007 То же, каждый фундамент, исполнительная схема 5 мм 10 мм +20 мм То же, каждый даментный болт, полнительная схема 3 мм фунис- То же, каждый стык, исполнительная схема Контрольно-измерительный инструмент: отвес строительный, рулетка, линейка металлическая, нивелир, 2-метровая рейка. Операционный контроль осуществляют: мастер (прораб), инженер лабораторного поста, геодезист - в процессе выполнения работ. Приемочный контроль – контроль, выполняемый по завершении работ по объекту или его этапов с участием Заказчика. Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика. Сдача-приемка работ оформляется актом, который должен содержать перечень технической документации, на основании которой были выполнены работы по возведению несущих стен и монтажу перекрытий по технологии несъемной опалубки PLASTBAU, данные о проверке правильности выполненных работ, а также перечень недоделок с указанием сроков их устранения. Потребность в материально-технических ресурсах Потребность в машинах, механизмах, инвентаре и приспособлениях для работ по возведение несущих стен и монтаж перекрытий по технологии несъемной опалубки PLASTBAU с учетом специфики выполняемых работ, назначения и технических характеристик средств механизации и транспорта в соответствии с таблицей 2. Перечень машин и оборудования Таблица 2 Код 1. 2. Наименование механизмов и оборудования Кран автомобильный, Q=25,0 т Автосамосвал, Q=8,0т Тип, марка Техническая характеристика Количество на звено (бригаду), шт. КС-55722 КАМАЗ-65111 Шт. 1 КамАЗ-55111 -"- 1 3. Бортовой длинномер с прицепом, Q=20,0т КамАЗ-5410 -"- 1 4. Автобетононасос 58153А (АБН32) -"- 1 58147Z -"- 2 Автобетоносмеситель, 5. V = 7,0 м Перечень технологической оснастки, инструмента, инвентаря и приспособлений Таблица 3 Код Наименование оснастки, инструмента, инвентаря и приспособлений Назначение Количес тво на звено (бригаду ), шт. 1 Бензопила цепная Опалубочные работы 2 2 Дисковая электропила Опалубочные работы 1 3 Дрель универсальная ИЭ-1039Э 4 Электродержатель ГОСТ 14651-78*Е 5 Трансформатор сварочный 6 Вибратор глубинный 7 Вибратор площадочный 8 9 Машинка для заглаживания бетонных поверхностей Гладилка стальная строительная Марка, ГОСТ, ТУ или организацияразработчик, номер рабочего чертежа Техническая характеристика Диаметр сверла до 13 мм, масса 2 кг Напряжение питающей сети 200/380 В. Номинальная мощность 32 кВт. Сверление отверстий Сварочные работы 1 1 Сварочные работы 1 Бетонные работы 3 С-413 Бетонные работы 2 СО-135 Бетонные работы 1 Бетонные работы 1 ВДМ 6303 ИВ-66 10 Лом монтажный ЛМ-24 11 Зубило слесарное ГОСТ 1211-86*Е Масса 0,2 кг 12 Молоток слесарный ГОСТ2310-77*Е Масса 0,8 кг 13 Молоток стальной строительный МКУ-2 Масса 2,2 кг 14 Кельма КБ ГОСТ 9533-81 Масса 0,34 кг 15 Кувалда кузнечная тупоносая ГОСТ 11402-90 Масса 4,5 кг 16 Лопата растворная ЛР ГОСТ 19596-87 Масса 2,04 кг Рихтовка элементов Очистка мест сварки Очистка мест сварки Простукивание бетона Разравнивание раствора Подгибание арматурных стержней Подача раствора 1 1 1 1 1 1 2 17 Щетка металлическая ТУ 494-61-04-76 Масса 0,26 кг 18 Скребок металлический 19 Рулетка измерительная ГОСТ 7520-89* 20 Отвес стальной строительный ГОСТ 7948-80 21 Уровень строительный УС1-300, ГОСТ 941683 Масса 0,4 кг 22 Очки защитные ЗП2-84, ГОСТ 12.4.013-85Е Масса 0,07 кг 23 Щиток защитный для электросварщика 24. Лопаты 25. Строп 4-ветвевой, Q=10т, L=5,0м ГОСТ 25573-82* 26. Строп 2-ветвевой, Q=5т, L=3,0м ГОСТ 25573-82* Масса 2,1 кг Масса 0,425 кг (из полиэстера) 28. Траверса 29. Mонтажные вилы Нивелир с треногой 30. 31. 32. 33. 34. 35. Теодолит с треногой Подмости инвентарные Каски строительные Рукавицы матерчатые Жилеты оранжевые Контрольноизмерительные работы Контрольноизмерительные работы Техника безопасности Техника безопасности ГОСТ 19596-87 2 2 1 1 1 2 1 2 Работы по разгрузки, складированию и монтажу Работы по разгрузки, складированию и монтажу Работы по разгрузки, складированию и монтажу Работы по разгрузки, складированию и монтажу Ленточные стропы 27. Очистка арматуры от ржавчины Очистка опалубки от бетона Контрольноизмерительные работы ГОСТ 16442-80 ГОСТ 18777-80 2Н-КЛ -"- 2Т-30П -"- Геодезические работы Геодезические работы к-т ГОСТ 12.4.087-84 -"- ГОСТ 20010-93 -"-"- 1 1 1 1 1 1 1 Техника безопасности Техника безопасности Техника безопасности 10 10 10 Приложение 1 «Леса строительные рамные ЛРСП-40» Приложение 2 «Технические характеристики машин» Автобетононасос 58153А (АБН-32) Модель Максимальная подача бетона на выходе из бетонораспределителя, м3/ч Количество секций 58153А (АБН-32) 90 4 Максимальная высота подачи бетонной смеси от уровня земли, м 32 Вылет стрелы, м, не менее 29 Подвижность перекачиваемой бетонной смеси (осадка стандартного конуса), см 6-12 Давление на бетонную смесь, развиваемое бетонотранспортным поршнем, МПа 7,5* Наибольшая крупность заполнителя, мм Тип привода 50 гидравлический Диаметр бетоновода (внутренний), мм 125 Объем загрузочной воронки, м3 0,7 Высота загрузки, мм 1400/(1450) Угол поворота бетонораспределительной стрелы, град - в вертикальной плоскости (секция 1) - в горизонтальной плоскости Полная масса, кг 90/(100) 380 23650 Распределение полной массы, кг - на переднюю ось - на заднюю тележку Габаритные размеры, мм Скорость передвижения, км/ч 5560 17940 10300x2500x3900 60 Базовое шасси Модель KAMAЗ-65115 Рабочая зона стрелы Автобетононасоса 58153А (АБН-32) Бетоносмеситель 58147Z Шасси КамАЗ-65115 Привод автономный гидромеханический Емкость барабана, м3 7 Вместимость бака для воды, л 600/850 Габаритные размеры, м 9,0 х 2,5 х 3,7 Частота вращения смесительного барабана, об/мин 0-18 Высота загрузки смесительного барабана, мм: 3700 Высота выгрузки, мм: 500-2000 Масса автобетоносмесителя, кг: — снаряженная: 11800 — полная: 23940 Автокран КС-55722 Автокран (кран автомобильный) КС-55722 грузоподъемностью 25 тонн на шасси грузового автомобиля КАМАЗ-65111 используется для выполнения погрузочно- разгрузочных и строительно-монтажных работ на рассредоточенных объектах в труднодоступных местах с плохими подъездными путями. Автокран КС-55722А имеет четырехсекционную телескопическую стрелу (четвертая секция - телескопический удлинитель, выдвигаемый штангой). Автокран КС-55722-2 и КС-55722-3 имеют трехсекционную телескопическую стрелу. Технические характеристики автокрана КС-55722 Юргинец КАМАЗ: Модель КС-55722 Шасси КАМАЗ-65111 Скорость движения, км/час 60 Максимальный грузовой момент, тм 80 Полная масса с удлинителем, т Высота подъёма крюка с основной стрелой, м Высота подъёма крюка с удлинителем, м Скорость подъёма-опускания номинального груза, м/мин 20,8 8,4-20,5 27,4 0,2 - 8,0 Колесная формула 6х6 Макс. скорость подъема(опускания) пустого крюка, м/мин 18 длина, мм 10150 ширина, мм 2500 высота, мм 3850 Максимальный телескопируемый груз, т Частота вращения, об/мин 4,5 0,2-1,8 Зона выполнения грузовых операций 290° База выносных опор поперечная, мм 4 800 База выносных опор продольная, мм 3 850 Распределение нагрузки на дорогу через шины передних колес, т.с. Распределение нагрузки на дорогу через шины задних колес тележки, т.с Длина трёхсекционной телескопической стрелы, м 5,75 15,3 8,3-20,0 Длина удлинителя, м 7 Мощность, кВт (л. с.) 176 (240) Температура эксплуатации, град С от -40 до +40 Технические характеристики шасси Камаз 65111: Модель Габаритные размеры, мм длина ширина высота КАМАЗ 65111 (6х6) 7060 - 7255 2500 3015 1340 - 1420 1060 - 1175 3340 1320 4670 1135 6*6 25200 6000 19200 Передний свес, мм Задний свес, мм Колесная база, мм База между 2 и 3 колесом Внутренние длина платформы, мм Погрузочная высота, мм Колесная формула Полная масса, кг Нагрузка на ось, кг переднюю заднюю тележку Снаряженная масса, кг 8550 Нагрузка на ось, кг переднюю 4400 заднюю 4150 тележку Грузоподъемность, кг 16500 Допустимая масса надстройки с грузом, кг 16500 Полная масса прицепа, кг 13000 Полная масса автопоезда, кг 38200 Двигатель 740.62-280 (Евро-3) дизельный Тип двигателя 8 V-образные цилиндры. С турбонаддувом и промежуточным охлаждением наддувочного воздуха Рабочий объем, л 11,76 Кабина тип расположенная над двигателем, с высокой крышей исполнение К (короткая без спального места) Характеристика а/м Максимальная 80 полной массой 24500 скорость, не менее, кг км/ч Угол 30 преодолеваемого подъема, не менее, % Внешний 11,3 габаритный радиус поворота, м Дополнительное оборудование коробка отбора мощности КОМ КамАЗ-5410 – седельный тягач c прицепом 12м 20т. Технические характеристики КамАЗ-5410 Масса, приходящаяся на седельно-сцепное устройство, кг 8100 Снаряженная масса, кг 6650 В том числе: на переднюю ось 3350 на тележку 3300 Полная масса, кг 14900 В том числе: на переднюю ось 3940 на тележку 10960 Допустимая полная масса автопоезда, кг 25900 Макс, скорость автопоезда, км/ч 80 Время разгона автопоезда до 60 км/ч, с 70 Макс, подъем преодолеваемый автопоездом, % 18 Выбег автопоезда с 50 км/ч, м 800 Тормозной путь автопоезда с 60 км/ч, м 38,5 Контрольный расход топлива автопоезда, л/ 100 км: при 60 км/ч 32,0 при 80 км/ч 40,4 Радиус поворота, м: по внешнему колесу 7,7 габаритный 8,5 Приложение 3 «Схема организации работ при монтаже несущих стен и перекрытий по технологии PLASTBAU» ЛИЦА, ОЗНАКОМЛЕННЫЕ С ТК №п\п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Фамилия И.О. Должность Дата Подпись