Механические свойства древесины

реклама

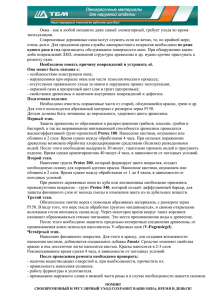

Механические свойства древесины К механическим свойствам древесины относятся: прочность, твердость, жесткость, ударная вязкость и другие. Прочность - способность древесины сопротивляться разрушению от механических усилий, характеризующихся пределом прочности. Прочность древесины зависит от направления действия нагрузки, породы дерева, плотности, влажности, наличия пороков. Существенное влияние на прочность древесины оказывает только связанная влага, содержащаяся в клеточных оболочках. При увеличении количества связанной влаги прочность древесины уменьшается (особенно при влажности 20...25%). Дальнейшее повышение влажности за предел гигроскопичности (30%) не оказывает влияния на показатели прочности древесины. Показатели пределов прочности можно сравнивать только при одинаковой влажности древесины. Кроме влажности на показатели механических свойств древесины оказывает влияние и продолжительность действия нагрузок. Различают основные виды действий сил: растяжение, сжатие, изгиб, скалывание. Предел прочности на растяжение. Средняя величина предела прочности при растяжении вдоль волокон для всех пород составляет 1300 кгс/см2. На прочность при растяжении вдоль волокон оказывает большое влияние строение древесины. Даже небольшое отклонение от правильного расположения волокон вызывает снижение прочности. Прочность древесины при растяжении поперек волокон очень мала и в среднем составляет 1/20 часть от предела прочности при растяжении вдоль волокон, то есть 65 кгс/см 2. Поэтому древесина почти не применяется в деталях, работающих на растяжение поперек волокон. Прочность древесины на растяжение поперек волокон имеет значение при разработке режимов резания и режимов сушки древесины. Предел прочности при сжатии. Различают сжатие вдоль и поперек волокон. При сжатии вдоль волокон деформация выражается в небольшом укорочении образца. Разрушение при сжатии начинается с продольного изгиба отдельных волокон, которое во влажных образцах из мягких и вязких пород проявляется как смятие торцов и выпучивание боков, а в сухих образцах и в твердой древесине вызывает сдвиг одной части образца относительно другой. Средняя величина предела прочности при сжатии вдоль волокон для всех пород составляет 500 кгс/см2. Прочность древесины при сжатии поперек волокон ниже, чем вдоль волокон примерно в 8 раз. При сжатии поперек волокон не всегда можно точно установить момент разрушения древесины и определить величину разрушающего груза. Древесину испытывают на сжатие поперек волокон в радиальном и тангентальном направлениях. У лиственных пород с широкими сердцевинными лучами (дуб, бук, граб) прочность при радиальном сжатии выше в полтора раза, чем при тангентальном; у хвойных - наоборот, прочность выше при тангентальном сжатии. Предел прочности при статическом изгибе. При изгибе, особенно при сосредоточенных нагрузках, верхние слои древесины испытывают напряжение сжатия, а нижние растяжения вдоль волокон. Примерно посередине высоты элемента проходит плоскость, в которой нет ни напряжения сжатия, ни напряжения растяжения. Эту плоскость называют нейтральной; в ней возникают максимальные касательные напряжения. Предел прочности при сжатии меньше, чем при растяжении, поэтому разрушение начинается в сжатой зоне. Видимое разрушение начинается в растянутой зоне и выражается в разрыве крайних волокон. Предел прочности древесины зависит от породы и влажности. В среднем для всех пород прочности при изгибе составляет 1000 кгс/см 2, то есть в 2 раза больше предела прочности при сжатии вдоль волокон. Прочность древесины при сдвиге. Внешние силы, вызывающие перемещение одной части детали по отношению к другой, называют сдвигом. Различают три случая сдвига: скалывание вдоль волокон, поперек волокон и перерезание. Прочность при скалывании вдоль волокон составляет 1/5 часть от прочности при сжатии вдоль волокон. У лиственных пород, имеющих широкие сердцевинные лучи (бук, дуб, граб), прочность на скалывание по тангентальной плоскости на 10...30% выше, чем по радиальной. Предел прочности при скалывании поперек волокон примерно в два раза меньше предела прочности при скалывании вдоль волокон. Прочность древесины при перерезании поперек волокон в четыре раза выше прочности при скалывании . Твердость - это свойство древесины сопротивляться внедрению тела определенной формы. Твердость торцовой поверхности выше твердости боковой поверхности (тангентальной и радиальной) на 30% у лиственных пород и на 40% у хвойных. По степени твердости все древесные породы можно разделить на три группы: 1) мягкие торцовая твердость 40 МПа и менее (сосна, ель, кедр, пихта, можжевельник, тополь, липа, осина, ольха, каштан); 2) твердые - торцовая твердость 40,1 - 80 МПа (лиственница, сибирская береза, бук, дуб, вяз, ильм, карагач, платан, рябина, клен, лещина, орех грецкий, хурма, яблоня, ясень); 3) очень твердые - торцовая твердость более 80 МПа (акация белая, береза железная, граб, кизил, самшит, фисташки, тис). Твердость древесины имеет существенное значение при обработке ее режущими инструментами: фрезеровании, пилении, лущении, а также в тех случаях, когда она подвергается истиранию при устройстве полов, лестниц перил. Твердость древесины Таблица1. Эбеновое дерево Акация белая Олива Ярра Кумару Лапачо Амарант Орех грецкий Кемпас Бамбук Панга-панга Венге Гуатамбу Клен остролистый Ясень Мербау Сукупира Ятоба (мерил) Свитения (махагони) Дуссие Мутения Свыше 8,0 7,1 6 6 5,9 5,7 5 5 4,9 4,7 4,4 4,2 4,2 4,1 4,1 4,1 4,1 4,1 4 4 4 Бук Дуб Падук Афромозия Граб Вяз гладкий Береза Тиковое дерево Ирокко (камбала) Вишня Ольха Лиственница Клен полевой Сосна Сосна корейская Осина Кумьер Груша Сапелли Липа Каштан 3,8 3,8 3,8 3,7 3,7 3,67 3,6 3,5 3,5 3,2 2,7 2,6 2,5 2,49 1,9 1,86 твердая средняя средняя низкая низкая Ударная вязкость характеризует способность древесины поглощать работу при ударе без разрушения и определяется при испытаниях на изгиб. Ударная вязкость у древесины лиственных пород в среднем в 2 раза больше, чем у древесины хвойных пород. Ударную твёрдость определяют, сбрасывая стальной шарик диаметром 25 мм с высоты 0,5 м на поверхность образца, величина которого тем больше, чем меньше твёрдость древесины. Износостойкость - способность древесины сопротивляться износу, т.е. постепенному разрушению её поверхностных зон при трении. Испытания на износостойкость древесины показали, что износ с боковых поверхностей значительно больше, чем с поверхности торцевого разреза. С повышением плотности и твёрдости древесины износ уменьшился. У влажной древесины износ больше, чем у сухой. Способность древесины удерживать металлические крепления: гвозди, шурупы. скобы, костыли и др. - важное ее свойство. При забивании гвоздя в древесину возникают упругие деформации, которые обеспечивают достаточную силу трения, препятствующую выдёргиванию гвоздя. Усилие, необходимое для выдёргивания гвоздя, забитого в торец образца, меньше усилия, прилагаемого к гвоздю, забитому поперёк волокон. С повышением плотности сопротивление древесины выдергиванию гвоздя или шурупа увеличивается. Усилия, необходимые для выдёргивания шурупов (при прочих равных условиях), больше, чем для выдёргивания гвоздей, так как в этом случае к трению присоединяется сопротивление волокон перерезанию и разрыву. Средние показатели сопротивления древесины выдергиванию гвоздей Таблица2. Размеры гвоздей, мм оцинкованных не оцинкованных 1,2 х 25 1,6 х 25 2х4 Порода Плотность, Средние показатели сопротивления в древесины кг/м3 направлениях ради- танген- ради- танген- ради- тангенальном циальном альном циальном альном циальном Сосна 500 38 27 19 23 35 29 Ель 445 33 28 23 18 37 Лиственница 660 48 39 27 25 39 34 Дуб 690 57 55 39 39 64 65 Бук 670 57 58 41 48 65 79 Усилие, необходимое для выдергивания гвоздя, забитого в торец, на 10 - 15% меньше усилия, прилагаемого к гвоздю, забитому поперек волокон. Способность древесины изгибаться позволяет гнуть ее. Способность гнуться выше у кольцесосудистых пород - дуба, ясеня и др., а из рассеянно-сосудистых - бука; хвойные породы обладают меньшей способностью к загибу. Гнутью подвергают древесину, находящуюся в нагретом и влажном состоянии. Это увеличивает податливость древесины и позволяет вследствие образования замороженных деформаций при последующем охлаждении и сушке под нагрузкой зафиксировать новую форму детали. Раскалывание древесины имеет практическое значение, так как некоторые сортименты ее заготовляют раскалыванием ( клепка, обод, спицы, дрань). Сопротивление раскалыванию по радиальной плоскости у древесины лиственных пород меньше чем по тангентальной. Это объясняется влиянием сердцевинных лучей (у дуба, бука, граба). У хвойных, наоборот, раскалывание, по тангентальной плоскости меньше, чем по радиальной. Деформативность. При кратковременных нагрузках в древесине возникают преимущественно упругие деформации, которые после нагрузки исчезают. До определённого предела зависимость между напряжениями и деформациями близка к линейной (закон Гука). Основным показателем деформативности служит коэффициент пропорциональности - модуль упругости. Модуль упругости вдоль волокон Е = 12-16 ГПа, что в 20 раз больше, чем поперёк волокон. Чем больше модуль упругости, тем более жесткая древесина. С увеличением содержания связанной воды и температуры древесины, жесткость её снижается. В нагруженной древесине при высыхании или охлаждении часть упругих деформаций преобразуется в "замороженные" остаточные деформации. Они исчезают при нагревании или увлажнении. Поскольку древесина состоит в основном из полимеров с длинными гибкими цепными молекулами, её деформативность зависит от продолжительности воздействия нагрузок. Механические свойства древесины, как и других полимеров, изучаются на базе общей науки реологии. Эта наука рассматривает общие законы деформирования материалов под воздействием нагрузки с учётом фактора времени. Сушка древесины Выбор способа сушки древесины и сушильного оборудования определяется рядом факторов: породным и сортаментным составом высушиваемых полиматериалов, стоимостью энергоносителя, необходимой производительностью, производственными условиями и инвистиционными возможностями потребителя. То есть, если раньше при стабильных ценах для технико-экономического обоснования проекта достаточно было двух-трех обобщающих факторов, то сегодня нужен расчет в каждом конкретном случае. В настоящее время результаты изучения рынка сушильных камер показывают, что среди предлагаемых камер 90-95% - класического типа: конвективные с различными системами приточно-вытяжной вентиляции и видами теплоносителя. Их преимущества: малые капитальные затраты, простота процесса, удобства технического обслуживания. Основными элементами таких сушилок являются циркуляционное оборудование (вентиляторы), система нагрева (калориферы), система управления (регуляторы). Вентиляторы должны обеспечивать необходимую скорость и равномерность распределения сушильного агента по материалу для различных пород с целью получения высшего качества и оптимальной продолжительности процесса сушки древесины. Для побуждения циркуляции сушильного агента используют осевые и, в отдельных случаях при большом сопротивлении, центробежные вентиляторы. К этому оборудованию должны предъявляться жесткие требования по его надежности при эксплуатации в среде с высокими температурой и влажностью. Сушка древесины - длительный и энергоемкий процесс. Тепловая энергия для сушилок вырабатывается в котельных. Тепловым носителем здесь является пар или горячая вода. Электроэнергию вследствие ее дороговизны используют редко, хотя в последнее время этот вид энергоносителя становится все популярнее. За рубежом для выработки тепловой энергии в основном используют установки для сжигания древесных отходов (опилок, Щепы, коры, стружки). Параметры среды в сушильных камерах, как правило, измеряют психрометром. Управление и регулирование осуществляется автоматически. Наряду с традиционными конвективными камерами определенное распространение получили вакуумные и конденсационные сушилки. Вакуумные сушилки целесообразно использовать для сушки древесины твердых лиственных пород (дуб), крупных сечений (50 мм и более), когда скорость сушки является важным фактором. При покупке таких камер нельзя забывать о больших капитальных вложениях. Конденсационные сушилки используют в тех случаях, когда электроэнергия как энергоноситель наиболее дешевая по сравнению с другими видами. КПД таких сушилок наиболее высок при температуре сушильного агента до 45 °С. При этих параметрах себестоимость небольшая, зато срок сушки значительный. В последнее время произошли значительные изменения в организации, технике и технологии сушки древесины. Если раньше основной объем сушки древесины приходился на крупные деревообрабатывающие и лесопильные предприятия, где сооружались большие сушильные цеха, то сейчас основная масса древесины перерабатывается на малых предприятиях, потребность которых может быть обеспечена одной-двумя камерами небольшой загрузочной емкости. Многие малые фирмы пытаются реконструировать устаревшие камеры или даже создают самодельные простейшие сушильные устройства, которые не могут обеспечить качественной сушки материала. Вместе с тем, рынок предъявляет все более жесткие требования к качеству изделий из древесины. Низкое качество сушки древесины, обусловленное неудовлетворительным техническим состоянием сушилок и слабой технологической подготовкой обслуживающего персонала, приводит к скрытому браку - неравномерному распределению конечной влажности, который долгое время может оставаться незамеченным и сказаться тогда, когда изделие уже находится в эксплуатации. Современные лесосушильные камеры как отечественного, так и зарубежного производства позволяют достичь высокого качества сушки древесины. Они оснащены системой автоматического управления процессом и являются сложным комплексом оборудования, требующим квалифицированного обслуживания. Способы сушки древесины Атмосферная сушка Вакуумная сушка Сушка в СВЧ Камерная сушка Конденсационный способ Атмосферная сушка Атмосферная сушка является наиболее доступным способом обезвоживания древесины. Известно, что атмосферно высушенная древесина может эксплуатироваться многие столетия, если ее повторно не увлажнять. Атмосферная сушка является наиболее дешевым способом, и раньше она была основной на лесопильных предприятиях. Она не требует таких капитальных затрат как камерная, но для нее нужны большие площади и большой запас материала. Основным недостатком атмосферной сушки является то, что процесс неуправляем: в районах с повышенной влажностью воздуха повышается вероятность поражения пиломатериалов грибами, а на юге (от сильной жары) - растрескивания. Разложение древесины грибами происходит при ее влажности выше 22 %, и это граничное значение (22 %) считается «пределом биостойкости». Правила атмосферной сушки и хранения пиломатериалов регламентированы государственными стандартами: для пиломатериалов хвойных пород - ГОСТ 3808.1-80; для пиломатериалов лиственных пород - ГОСТ 7319-80. По правилам, атмосферная сушка проводится в штабелях, укладываемых на специальных фундаментах (высотой 550 мм при грунтовом покрытии или 200 мм при бетонном или асфальтном покрытии подштабельной территории, если высота снежного покрова обычно не превышает 250 мм) Фундамент выполнятся, как правило, из железобетонных опор площадью не менее 400 х 400 мм. Можно использовать деревянные опоры, предварительно пропитав их антисептическим составом. Расстояние между центрами опор должно быть 1,0-1,7 м по длине и 1,3-1,4 м по ширине штабеля. Состояние сушильного агента (воздуха) - нестабильно, на него оказывают влияние климатические условия, время года и суток. В результате взаимодействия воздуха и высыхающей древесины на складах создается своеобразный микроклимат: воздух имеет пониженную температуру, повышенную влажность и небольшую скорость циркуляции. Поэтому процесс атмосферной сушки длительный. Древесина высушивается до влажности 12- 20 % в зависимости от климата (температуры и влажности воздуха), породы и толщины материала. Можно ускорить процесс путем применения более разреженной укладки, размещения штабелей в соответствии с господствующим направлением ветра, или принудительной циркуляцией воздуха с помощью вентиляторов. Ускорение сушки, с одной стороны, сильно снижает возможность появления химических и прокладочных окрасок, синевы и гнили, но с другой стороны, способствует снижению относительной влажности воздуха, что приводит к увеличению остаточных напряжений. Ускоренная атмосферная сушка позволяет довести материал до влажности 20-30 % за время, составляющее от 1/2 до 1/4 продолжительности обычной атмосферной сушки. Для снижения вероятности заражения древесины грибами и плесенью в начальный период ее необходимо защищать антисептиками. Сам процесс осуществляется опрыскиванием, т. е. поверхностным нанесением или глубокой пропиткой, путем окунания досок и пакетов в автоклавах. Вакуумная сушка Технология вакуумной сушки под давлением была изобретена в 1964 году. Сегодня в мире работает более 600 сушилок данного типа. Вакуумная пресс-сушилка состоит из стальной нержавеющей камеры, которая внутри полностью герметична. Верх камеры закрыт эластичным резиновым покрытием в металлической рамке. Доски укладываются внутрь камеры слоями, чередуясь с алюминиевыми нагревательными пластинами. Водяная помпа обеспечивает циркуляцию горячей воды внутри этих пластин. Вода нагревается внешним бойлером. Жидкостная вакуумная помпа обеспечивает вакуум внутри камеры. После того, как древесина загружена в сушильную камеру, оператор устанавливает на панели управления параметры сушки: уровень вакуума (давление); температуру нагревательных пластин. Практически каждая порода древесины требует своего уровня вакуума, который не изменяется на протяжении всей сушки. Изменяется только температура нагревательных пластин (параметры температур даны в таблицах производителя). Для программирования сушки и управления параметрами можно использовать микропроцессор. Рассмотрим процесс сушки, состоящий из трех этапов: 1. Прогрев при атмосферном давлении. 2. Сушка нагреванием в вакууме. 3. Кондиционирование и охлаждение. Прогрев. После того, как древесина уложена в камеру, переложена нагревательными пластинами и накрыта резиновым покрытием, начинается этап прогрева. Горячая вода, циркулируя в пластинах, нагревает древесину без включения вакуумной помпы. Влага в древесине не закипает, поскольку температура ниже 100°С, и следовательно, не происходит повреждения поверхности древесины. Сушка. Когда температура внутри древесины достигает уровня, необходимого для сушки, включается вакуумная помпа, которая выкачивает воздух из камеры. В этом случае не происходит повреждения поверхности древесины, поскольку влага внутри древесины, двигаясь к поверхности, увлажняет ее. Резиновое покрытие под воздействием атмосферного давления прижимает к полу камеры штабель древесины. Благодаря этому воздействию, доски делаются абсолютно ровными. Под воздействием высокой температуры и высокого уровня вакуума вода с поверхности древесины испаряется. Затем влага, как сконденсированная на стенках камеры, так и в виде пара, откачивается вакуумной помпой. Когда влажность древесины достигает установленного конечного значения, сушка переходит в фазу кондиционирования. Кондиционирование и охлаждение. Нагревание пластин отключается, но вакуум в камере сохраняется. В этом случае древесина остывает под давлением пресса (1 кг/см2). После того, как древесина остыла достаточно, сушилка выключается. Например: бук толщиной 32 мм высыхает в этих камерах до влажности 8 % за 29 ч, а сосна толщиной 25 мм всего за 17ч I Таким образом, вакуумные пресс камеры сушат в 8-10 раз быстрее обычных и особенно эффективны при сушке толстых заготовок из ценных пород дерева, которые при сушке обычным способом могут давать трещины. Они занимают немного места, не нуждаются в фундаменте и расходуют намного меньше тепла. Объем камер (0,3-10 м3) позволяет использовать их на предприятиях с небольшим суточным объемом производства. Это дает производителям неоценимое конкурентное преимущество - гибкость. Представьте себе, что к вам обращается клиент, который хочет купить лестницу из ясеня. Ему нужен всего 1 м3 высушенного материала. В случае с традиционной сушилкой объемом, допустим, 50 м3 выполнить этот заказ теоретически возможно, а на практике маловероятно. Ведь нужно еще найти клиентов на 49 м3 сухого ясеня, купить 100 м3 круглого леса, распилить его и сушить не менее 30 дней. С вакуумной пресс-сушилкой объемом 1, 3 или 5 м3 вы в состоянии выполнить этот заказ за 4-5 дней. Таким образом, можно успешно конкурировать с крупными деревообрабатывающими комбинатами, работая в современных условиях с индивидуальными потребностями клиентов. Но все же имеется ряд существенных недостатков: большая трудоемкость погрузоразгрузочных работ; значительная неравномерность распределения конечной влажности по толщине материала и, соответственно, большие внутренние напряжения; малая вместимость камер. В силу этих причин вакуумно-кондуктивные камеры не получили широкого применения в промышленности, но в последнее время становятся все более популярными. Этот способ является наиболее перспективным среди способов, направленных на ускорение процесса сушки. Чтобы избавится от вышеперечисленных недостатков, с 1975 г. используются вакуумные сушилки с нагревом горячим воздухом. Характеристикой этого агрегата является конвекционная нагревательная система с вентиляцией, перпендикулярной по отношению к штабелю: поток воздуха, нагретый на внутренней стенке, перемещается мобильным соплом; под воздействием вращения этого сопла древесина подвергается нагреву с периодической сменой вакуумных фаз. То есть материал сначала прогревают, а потом вакуумируют. В древесине, нагретой до температуры кипения воды, происходит выкипание свободной воды из полостей клеток. Образовавшийся пар удаляется из материала под действием избыточного давления. После прекращения парообразования, т.е. охлаждения древесины, ее вновь нагревают, и цикл многократно повторяют до достижения требуемой конечной влажности. Продолжительность циклов и их параметры зависят от породы, толщины и влажности материала. Такой способ дает сокращение продолжительности процесса в 4-5 раз по сравнению с классическим конвективным способом при высоком качестве сушки. Промышленные сушилки этого типа нашли распространение в производстве, работающем на толстом и трудно сушимом пиломатериале (из твердолиственных пород). Простая полуавтоматическая система позволяла управлять процессом сушения. В дальнейшем объединение двух одинарных сушилок в единый «Тандем» дало заметное сокращение энергозатрат. Самая последняя сушилка - «Голиаф» наконец позволила достичь цели: размеры загрузки составили 2,5 х 2,5 (3) м, полезная длина 13, 6 м и даже более. Новые дорогостоящие вакуумно-термические сушильные камеры выпускаются такими фирмами, как WDE (Италия), Brun-ner и Lauber (Германия), IWT (Германия-Канада), причем камеры последней - с возможностью получения цветовой гаммы просушенного пиломатериала. А вот сушилки фирмы Lauber предлагаются в тех случаях, когда для сохранения окраски дерева процесс сушки должен проходить быстро: например, для строительных лесоматериалов или для лиственных пород древесины. Сушилки «Мальбок» (Lauber) работают по технологии горячего пара. Процесс протекает без воздуха, в камере находится только водяной пар. Так как точка кипения воды в вакууме значительно ниже, процесс намного ускоряется. Для реализации различных технологических вариантов (обычная сушка, сушка без потребления воды или сушка вымораживанием) сушилки изготавливаются по специальному заказу. Объем загрузки камер 1-30, а для сушки воздухом 60, 100 или даже 1000 м3 пиломатериалов. При эксплуатации сушилок часто возникает проблема снижения высоких энергозатрат. Например, на 100 м3 елового материала с исходной влажностью 80 % при традиционной сушке до конечной влажности 10% необходимо в среднем израсходовать 30 000 кВт/ч за все время процесса. Отработанный воздух обычно выходит через выходной клапан наружу. В сушилке типа «Тандем» происходит по-иному: в ней есть приспособление, очищающее отработанный воздух от влаги, забранной у древесины. Тепловую энергию сухого отработанного воздуха можно использовать далее: для отопления помещения или, опять же, для сушилки. Основой всех агрегатов является алюминиевая конструкция с толстыми внутренними стенками с изоляцией из минваты. Внешний кожух выполнен из алюминиевого гофрированного листа. При вакуумно-диэлектрическом способе сушки нагрев материала до 45-50 °С осуществляется за счет энергии высокочастотного электромагнитного поля при постоянном вакууме. Древесина находится в среде почти чистого пара малого давления, благодаря чему процесс происходит при малом перепаде влажности по толщине сортиментов и незначительных внутренних напряжениях. Продолжительность сушки в этом случае уменьшается в 10- 12 раз. Однако стоимость при таком способе достаточно большая из-за дороговизны и сложности оборудования и больших энергозатрат. И из опыта эксплуатации вакуумно-диэлектрических камер следует, что пока не удалось достичь хорошего качества сушки: материал из-за неравномерности электромагнитного поля имел очень большой разброс конечной влажности. Поскольку температура кипения воды в вакууме ниже, чем при атмосферном давлении, то, создавая вакуум глубиной 0,9 кг/см2, температуру сушильного агента снижают до 40- 45 °С. Таким образом, можно вести интенсивный и, вместе с тем, низкотемпературный процесс сушки при полном сохранении природных свойств древесины. Если сушить при постоянном неглубоком вакууме (0,2 кг/см2) и одновременном конвективном нагреве, то это дает также хорошее качество. Продолжительность процесса при этом не уменьшается, а соответствует конвективной сушке. Себестоимость сушки в три раза меньше за счет использования теплоты конденсации испаренной воды и применения низких температур сушильного агента. В общем, основываясь на анализе вышеупомянутых результатов, можно утверждать: сушилка типа «Голиаф» - это агрегат большой производительности, удобный для обработки больших размеров; значительно сокращая время сушки, по сравнению с обычной сушилкой, «Голиаф» позволяет существенно сократить количество древесины на складе и быстро реагировать на запросы рынка; значительное снижение расходов понижает стоимость сушения; что касается периода амортизации, сушилка может работать гораздо более длительное время. Поскольку камера из нержавеющей стали очень долговечна, это может принести дополнительную прибыль до истечения срока амортизации и будет иметь высокую рыночную и остаточную стоимость после него. Сушка в СВЧ СВЧ-сушка аналогична диэлектрической сушке токами вы сокой частоты (ВЧ = 25 МГц). Проводится на более высоких час тотах 460; 915-2500 МГц. Поэтому энергия СВЧ-поля передается в древесину путем излучения свободных, не связанных линией передачи энергии (контуром) колебаний в пространство герметичной металлической камеры, где располагается штабель пиломатериалов. В этом случае взаимодействие электромагнитного поля с древесиной максимально и не зависит от характеристик древесины и нагрузочных способностей генераторов. Генераторы пространственно разнесены с высушиваемым материалом. Условия сушки близки к оптимальным. Достоинства. Качество сушки близко к естественному, высокая скорость сушки, энергозатраты средние: 550 кВт/ч на 1 м3 сосны, 2000 кВт/ч на 1 м3 дуба. Не требует коммуникаций, мобильна, имеет малые размеры. Универсальна, способна высушивать любые диэлектрические материалы: лекарственные травы, ягоды, фрукты, овощи, керамику, удобрения и т.д. Недостатки. Высокая стоимость магнетронных генераторов и малый ресурс их работы (около 600 ч). Большие энергетические затраты. Трудность контроля процесса (над температурой среды и древесины, в силу специфики микроволновой энергии). Частота случаев возгорания материала изнутри. Малый объем одновременно высушиваемых пиломатериалов: объем загрузки - до 7 м3 для хвойных пород и до 4,5 м3 для твердолиственных. Комбинированный СВЧ-способ еще мало изучен, и режимы сушки не отработаны. Характер процессов, происходящих при сушке пиломатериалов в СВЧ-печи (СВЧ электромагнитном поле) не отличается существенно от сушки другими методами. Отличие состоит лишь в способе нагрева пиломатериалов. Поэтому, как и при других способах, процесс подразделяется на четыре этапа. Первый этап - разогрев с отпариванием. При СВЧ-сушке связан с нагревом заложенного объема пиломатериалов и находящегося в них объема воды до температуры 55-60°С, при которой начинается сушка. Одновременно с этим при отключенной вентиляции вытяжки идет увеличение влажности воздуха в сушильной камере до 100 % и более. Это обеспечивает отпаривание древесины. Последнее необходимо для снятия имевшихся в древесине напряжений и улучшения влагопро-водности поверхностных слоев пиломатериалов. Для рекомендуемых объемов закладки и располагаемой энергетики СВЧпечи длительность первого этапа составляет 6-8 ч. Характерными признаками конца первого этапа являются накопление в сушильной камере воды в виде капель на стенках и даже небольших луж. Второй этап - собственно сушка с выпариванием основной влаги; является логическим продолжением первого этапа. Сущность этого этапа - удаление интенсивно выделяющейся влаги из пиломатериалов при их дальнейшем нагреве. Величина подъема температуры при этом может составлять всего 5-10°С, т. е. 60-70 °С в конечном итоге. Для удаления большого количества выделившейся влаги из камеры вентилятор работает в усиленном режиме. Далее, с выпариванием основного объема влаги из слоистых структур древесины, начинаются процессы выпаривания влаги из клеточных структур (обычно это наступает при влажности древесины 24-30 %). Интенсивность выхода влаги при этом существенно замедляется. Подаваемая к пиломатериалам энергия начинает все больше тратится на их нагрев, что приводит к возрастанию температуры до значения, заданного оператором. Усиленный режим работы вентилятора в этих условиях может привести к снижению влажности до низких уровней порядка 25-30 %, что затрудняет выход влаги с поверхности. Таким образом, нарастание температуры пиломатериалов до заданной величины может служить критерием для перехода к третьему этапу (для задания нового значения температуры и режима работы вентилятора вытяжки). Третий этап - досушка пиломатериалов до нижнего (заданного) порога влажности. Он характеризуется сушкой в жестких режимах, прежде всего температурных. Целью введения таких режимов является эффективное и быстрое удаление клеточной влаги. Для поддержания хорошей влагопроводности поверхностных слоев древесины уровень влажности в сушильной камере должен быть вновь высокий, порядка 70%. С этой целью вентилятор вытяжки переводится в нормальный режим работы, а температура сушки поднимается на 5-10 °С. Необходимо осознавать, что длительная сушка пиломатериалов в жестких режимах, особенно трудносохнущих пород (дуб, ясень), может привести к потемнению древесины и к внутренним трещинам в ней. Критерием окончания третьего этапа является достижение требуемого уровня влажности. Четвертый этап - охлаждение пиломатериалов до температуры внешней среды. Это производится вне СВЧ-сушки, и тем самым повышается производительность: до 210 м3/мес - хвойные породы; 180 м3/мес - береза, лиственница; до 100 м3/мес - дуб, бук, ясень. Общая средняя продолжительность нахождения пиломатериалов в СВЧ - 20-24 ч при WM4 = 48-55 %, WKOS = 6-8 %. Для твердолиственных пород - дуб, бук, ясень - показатели иные. Охлаждение проводится естественным путем без выгрузки пиломатериалов из камеры. СВЧ-печь отключается, створки дверей приоткрываются, пиломатериалы остывают за счет конвекции. Разность температур пиломатериалов и внешней среды при выгрузке не должна быть более 20°. Обычно длительность остывания пиломатериалов составляет 5-б ч. Следует отметить, что выделение описанных выше этапов условно и их длительность и соотношение определяются многими факторами: видом и сортаментом древесины, начальной влажностью, начальной температурой пиломатериалов, объемом закладки. Очевидно, что при начальной влажности этапа 30- 40 % сушка по условиям второго этапа может и не проводиться, а длительность первого этапа будет меньше. Все эти особенности необходимо учитывать и сверять с реальными параметрами процесса сушки по указанным критериям. Сушка сосновых пиломатериалов. Сосна в силу своего строения (слоистая структура с длинными продольными волокнами и капиллярами) и химического состава (наличие в древесине скипидара) имеет хорошую влаго- и газопроводность. По этим причинам сосна может выдерживать высокие температуры до 100-120 °С без внешних и внутренних физических повреждений. Согласно экспериментальным данным, значение температуры сушки сосновых пиломатериалов всех сортиментов составляет 100°С. Из-за малой плотности древесины и большой ее влагоотдачи, длительности первого и второго этапов в сушке увеличиваются. Длительность первого этапа составляет 7-8 ч, второго - до 80 % всего времени сушки. Переход от второго этапа к третьему (переключение режима вентиляции вытяжки) производится при достижении температуры пиломатериалов 90 °С. Сушка буковых материалов. Бук относится к трудносохнущим видам пород древесины. При естественной сушке на воздухе бук быстро, в течение 1-2 суток, портится (синеет, поражается грибком), а также приобретает сильные напряжения (пиломатериалы закручивает в разных направлениях, появляются многочисленные трещины, наибольшие по сердцевинной трубке). Исходя из вышеизложенного, качество СВЧ-сушки буковых пиломатериалов в сильной степени зависит от их начального качества и состояния. Для исключения указанных недостатков распиловку бука необходимо проводить непосредственно перед сушкой, а сам бук держать в водяных ваннах. Несмотря на высокую плотность древесины, по сравнению с другими породами, бук хорошо сохнет в СВЧ-печи из-за наличия длинных продольных волокон и капилляров. Буковые пиломатериалы при СВЧ-сушке сушатся в мягких режимах с температурой не более 90 °С. Посиневшие участки древесины на начальном этапе заражения грибком при СВЧ-сушке восстанавливают свой первоначальный цвет. При этом грибковые колонии погибают, а древесина стерилизуется. Переход от второго этапа сушки к третьему производится при достижении пиломатериалами температуры 80 °С. Сушка ясеневых и дубовых пиломатериалов. Дуб, ясень в силу своего строения (наличия множественных коротких переплетенных волокон по типу войлока) являются наиболее трудносохнущими породами древесины и обладают низкой влаго- и газопроводностью. При СВЧ-сушке требуют применения мягких режимов: 70-75 °С при сушке пиломатериалов с влажностью 80-30% и 80-85 °С при сушке пиломатериалов с влажностью 30 % и менее. В силу малой влагоотдачи и высокой плотности древесины динамика нагрева данных пиломатериалов в СВЧ-печах быстрее, чем у других пород. Влажность воздуха в сушильной камере необходимо держать на уровне 60-80 %. На третьем этапе досушка пиломатериалов с 30 до 8-6 % конечной влажности, особенно для сортиментов 40-60 мм, проходит очень медленно. Причиной этому является обсыхание поверхностного слоя пиломатериалов на глубину 10-15 мм (длину волокон) и блокирование влаги внутри. Для ускорения сушки в этих случаях применяют принудительное отпаривание (влагообработку) и подъем температуры сушки до 85-90 °С при влажности от 16% и ниже. Принудительное отпаривание проводят путем увлажнения (орошения) поверхности разогретых пиломатериалов водой из разбрызгивателя из расчета 7-10 л воды на 1 м3 пиломатериалов и зачехлением штабеля полиэтиленовой пленкой; сушка в таком состоянии длится 30-40 мин. Затем полиэтиленовый чехол удаляется, и сушка продолжается в обычном порядке. Сушка пиломатериалов из ольхи. По своему строению и физическим свойствам ольха близка к сосне. Технологии сушки данных пород подобны. Различие состоит в использовании более мягкого температурного режима: температура сушки составляет 90 °С. Особенности сушки материалов с сердцевиной. Высушивание таких пиломатериалов без трещин и напряжений по сердцевине на торцах практически невозможно. Для уменьшения торцевых трещин целесообразно покрывать последние защитным слоем, ухудшающим влагопроводность в продольном направлении. С этой целью могут использоваться меловые или известковые водные растворы. Камерная сушка Процесс сушки происходит в конвективных камерах. Эти камеры классифицируются по следующим признакам: принципу действия, устройству ограждения, виду теплоносителя, циркуляции агента сушки. По принципу действия различают камеры периодического действия и непрерывного. Камеры периодического действия представляют собой помещения, в которые загружается определенный объем материала, высушивается, а затем выгружается. Режимы сушки здесь изменяются с течением времени в зависимости от влажности древесины (см. разд. 6). На период загрузки и выгрузки камеры процесс сушки прекращается. Камеры непрерывного действия представляют собой помещения, туннели, в которых постоянно находится древесина, перемещаемая на вагонетках. Материал высушивается по мере прохождения им туннеля, от сырого конца к сухому. Режимы сушки изменяются по мере продвижения материала по длине камер. Камеры непрерывного действия применяются обычно на крупных предприятий при массовой сушке товарных пиломатериалов до транспортной влажности, а также для сушки хвойных пиломатериалов, березы и осины, идущих на столярно-строительные изделия, тару, сельхоз- и вагоностроение. По устройству ограждения камеры подразделяются на стационарные и сборные. Стационарные камеры строятся на месте их эксплуатации из строительных материалов, а сборные, как правило, металлические, изготавливаются заводским способом и собираются на месте их эксплуатации. По теплоносителю камеры различаются на паровые, электрические, водяные, газовые. В первых трех агентом служит влажный воздух или перегретый пар, а в последнем - смесь воздуха и топочных газов. По циркуляции воздуха различают камеры с естественной и принудительной циркуляцией. Газовые и электрические бескалориферные камеры (аэродинамические) имеют только принудительную циркуляцию. Естественная циркуляция создается за счет разности плотности нагретого и охлажденного воздуха: горячий, более легкий, воздух стремится вверх, а охлажденный, тяжелый, - вниз. Поскольку воздух, в силу этого, циркулирует вертикально по штабелю, пиломатериалы укладываются со шпациями. Камеры с естественной циркуляцией давно устарели, хотя продолжают эксплуатироваться на ряде предприятий. Продолжать эксплуатировать такие камеры нерационально, так как они малопроизводительны, качество сушки в них низкое из-за большой неравномерности распределения конечной влажности по штабелю. Принудительная циркуляция воздуха или газа достигается при помощи вентиляторов. Побуждение циркуляции может быть прямое - когда перемещение воздуха осуществляется непосредственно вентилятором, или косвенное (эжекционное) - когда побудителем циркуляции служит энергия струй сушильного агента, вытекающих с большими скоростями из сопл эжекторов. Эжекционные камеры были распространены в 50-60-х гг., теперь же эта конструкция устарела. Но несмотря на большие энергозатраты на циркуляцию, большую неравномерность сушки, эти камеры продолжают эксплуатироваться. По кратности циркуляции сушильного агента камеры могут быть с однократной и многократной циркуляцией. При однократной циркуляции сушильный агент после прохождения через штабель полностью выбрасывается в атмосферу; при многократной воздух постоянно циркулирует по штабелю в течение всего процесса сушки и только часть его выбрасывается. В современных лесосушильных камерах используется только многократная циркуляция воздуха. Современные лесосушильные камеры имеют прямое побуждение воздуха, создаваемое осевыми или центробежными вентиляторами. В зависимости от направления движения сушильного агента различают камеры с вертикальным или горизонтальным кольцом циркуляции. Вентиляторные установки в камерах с вертикальным кольцом циркуляции расположены в верхней части над штабелями, а с горизонтальным - за штабелем. Конденсационный способ По принципу действия конденсационный способ относится к замкнутому циклу, т.е. сушильный агент совершает циркуляцию по камере без выброса в атмосферу и, соответственно, без подпитки свежим воздухом. Воздух, насыщенный влагой, отобранной из древесины, омывает холодную поверхность и охлаждается до температуры ниже точки росы. Часть влаги, содержащейся в воздухе, конденсируется, а теплота, выделенная при этом, используется для подогрева сушильного агента. В качестве охладителя используется фреон. Теоретически конденсационный сушильный цикл с холодильником, играющим роль теплового насоса, характеризуется нулевым расходом тепла на испарение влаги. Затраты электроэнергии здесь идут на прогрев материала и теплопотери, а также на привод компрессора и вентиляторов. Для компенсации теп-лопотерь агрегат снабжается дополнительным калорифером с внешним электропитанием. По данным зарубежных фирм Hildebrand, Brunner, Vanicek, энергопотребление конденсационных сушилок составляет 0,25- 0,5 кВт-ч на 1 л испаренной воды в зависимости от влажности материала, увеличиваясь при ее снижении. Это примерно в два раза меньше расхода энергии в обычных сборно-металлических камерах периодического действия. Из-за свойств фреона, который используется в качестве хладагента, в конденсационных камерах применяются низкотемпературные режимы сушки с температурой не выше 45°С. При повышении температуры сушильного агента более 45 °С КПД таких сушилок понижается. Поэтому производительность их малая, так как продолжительность процесса в 2-3 раза больше, чем в камерных сушилках. Эти сушилки следует использовать в тех случаях, когда электроэнергия является наиболее дешевой по сравнению со всеми другими теплоносителями. Учитывая, что этот способ дает сокращение энергозатрат, перспективной является разработка новых конденсационных сушильных камер с холодильными установками на хладагенте, позволяющем применять нормальные режимы сушки. Отечественных конденсационных сушилок пока нет. Из импортных можно рекомендовать сушилки фирм: Vanicek, Hildebrand - Brunner, Nardi. Заточка режущего инструмента Заточка инструмента заключается в восстановлении его износившейся режущей кромки. Правильно заточить инструмент - это значит сошлифовать грань, образующую кромку, до полного удаления зазубрин, неровностей и исчезновения затупления режущей кромки. Заточку ведут до тех пор, пока на кромке не появится тонкий заусенец, называемый жалом. Правильность режущих кромок после заточки проверяют деревянной линейкой, а угол заострения, соответствующий твердости дерева,шаблоном из мягкого металла. Качество заточки и заправки инструмента зависит от качества применяемых точильных брусков и кругов, но также от навыков моделиста. Точильные бруски, шлифовальная шкурка и порошки, предназначенные для обработки шлифованием, заточки или правки, называются абразивами. Абразивные материалы бывают природные и искусственные. Природные абразивы - это кремень, песчаник, корунд, шифер, арканзас, алмазы, разновидности мрамора и др. К искусственным абразивным материалам относятся стекло, электрокорунд, карбид кремния, карбид бора и синтетические алмазы. Поверхность абразивного инструмента образована множеством кристаллов. При движении по поверхности инструмента кристаллы абразива своими острыми гранями снимают мельчайшие стружки с поверхности металла. Чтобы поры абразива не забивались металлической пылью и точило не "засаливалось", его поверхности во время работы смачивают водой, керосином или маслом. В соответствии с величиной исходного зерна все виды абразивных материалов и инструментов разделяются на крупнозернистые, мелкозернистые и тонкозернистые. Шлифовальное зерно различают по номерам: крупное - от № 200 (№ 10) до № 16 (№ 80), мелкоешлифпорошки от № 12 (№ 100) до № 3 (№ 320) и тонкое - микропорошки, исчисляемые в микронах от № М40 до № Ml. Абразивный инструмент - шлифовальные круги и бруски изготовляются путем прессования и спекания смесей абразивных материалов со связующими веществами. Бруски шлифовальные, применяемые для заточки инструмента, вырабатываются мелкозернистые и тонкозернистые от № 12 (№ 100) до № 3 (№ 320). Наиболее распространены бруски прямоугольного сечения, но для заточки полукруглых стамесок и фасонного инструмента применяются бруски круглые и полукруглые. Для заточки внутренних сторон (желобка) фасонных стамесок и долот полезно одной из граней бруска придать закругленную форму, а другую заострить. Эта операция производится на чугунной плите, посыпанной мокрым речным песком. Для точения рубанков и стамесок брусок желательно подбирать с таким расчетом, чтобы его ширина несколько превышала длину режущей кромки инструмента, а длина бруска должна быть не менее 150 мм. Для удобства пользования и предотвращения скалывания от случайных ударов бруски вставляют в деревянные колодки. Качество бруска (определяется пробой) характеризуется остротой его, то есть тем, насколько быстро он сошлифовывает металл с инструмента, его устойчивостью против износа и способностью долго сохранять на своей поверхности острые кристаллы. Заточить вручную плоскую стамеску и железку рубанка не просто, поэтому целесообразно изготовить приспособление, при наличии которого эта операция упрощается и качество заточки улучшается. Приспособление состоит из обойм с валиком и зажимного винта. Инструмент с помощью болта под нужным углом зажимают в обойму, а затем, передвигая по абразиву каретку с давлением на переднюю грань, добиваются необходимой остроты, после чего правят на оселке. Оселками называют мелко- и тонкозернистые бруски, которые употребляются для правки и окончательной наводки инструмента. Лучшими оселками являются природные арканзас, уральские камни типа мрамора, шифер и др. Что касается искусственных, то это бруски из тонкозернистых и микрозернистых порошков и карбида кремния от № 3 (№ 320) до № Ml. Шлифовальные круги, применяемые для механической заточки столярного инструмента, изготовляют больших диаметров (до 1 м) из песчаника, электрокорунда и карбида кремния зернистостью от № 25 (№ 60) до № 8 (№ 150). Конструкция точила, как правило, предусматривает медленное вращение и расположение круга в корыте с водой. Для того чтобы круг не выбрасывал воду из корыта, скорость вращения устанавливается не более 50-60 мин¹. Работа на мокром точиле идет несколько медленнее, чем при сухой заточке, но зато инструмент не портится от перегрева. Скорость вращения шлифовальных кругов малого диаметра (до 300 мм) на заточных станках может быть очень большой. При этом требуется частое охлаждение инструмента в воде, иначе возможен перегрев режущей кромки, сопровождающийся появлением цветов побежалости и потерей твердости (отпуском) режущей кромки. На каждом круге указывается предельная окружная скорость, превышать которую запрещается, чтобы избежать разрыва камня и несчастных случаев. При установке необходимо следить за тем, чтобы круг не бил, а защитная шайба превышала половину его диаметра. Шлифовальные круги заточных станков, бруски и оселки при точении срабатываются неравномерно. На сработавшемся круге или бруске нельзя получить высококачественную заточку, поэтому необходимо время от времени производить его правку при помощи алмаза, специальных шарошек или более твердого абразива. Правку ведут на самых малых оборотах. Окружная скорость исправляемого круга не должна превышать 25 м/с. На больших скоростях может возникнуть вибрация круга и его выкрашивание. Оправу с алмазом или шарошку держат в руке, легко и равномерно нажимая на нее, перемещают вдоль опоры-подручника вправо и влево. Правку можно производить как с охлаждением водой или эмульсией, так и всухую. При правке всухую нельзя алмаз резко охлаждать, особенно водой. Для того чтобы выправить брусок, его рабочую сторону притирают на чугунной плите или на любой ровной доске, обильно смоченной водой и посыпанной мелким речным песком. Твердые оселки в процессе работы, несмотря на смазку, затираются и перестают "брать" металл. В этих случаях качество оселка можно восстановить, протерев его с керосином или водой тонкозернистой электрокорундовой шкуркой. Если протирка шкуркой окажется недостаточной, необходимо снять верхний засаленный слой камня, притирая его с песком и водой на чугунной плите. В этом случае нужно применять самый мелкий кварцевый песок. Заточка на бруске отнимает много времени. На механических точилах или заточных станках заточку можно производить значительно быстрее, причем двумя способами навстречу режущей кромке и по фаске со стороны инструмента. Заточка навстречу режущей кромке выполняется несколько быстрее, но требует известного навыка. Заточка по фаске со стороны инструмента безопаснее и дает лучшие результаты. Правка инструмента - это доводка остроты режущей кромки на оселке, смоченном водой, керосином или маслом. Правка выполняется кругообразными движениями в два приема: сначала инструмент правят со стороны фаски до тех пор, пока не отвалится жало, затем, поочередно переворачивая инструмент то фаской, то лицевой стороной, доводят кромку до наибольшей остроты. Качество правки инструмента определяют на глаз, ощупью на палец или пробой на дереве. По внешнему виду острый инструмент легко определяется отсутствием блика на режущей кромке. При известном навыке можно научиться проверять качество заточки пробой на палец: от острой кромки ощущается характерное захватывание кожи при легком прикосновении к ней пальца. Но лучшей пробой качества заточки, а одновременно и стойкости режущей кромки является испытание инструмента на куске дерева по чистоте получаемого среза поперек волокон. Гнутье Необходимость применять гнутые деревянные детали чаще всего встречается при постройке летающих моделей и точных музейных моделей-копий, в которых воспроизводят полностью наборы каркасов. Древесину гнут одним из следующих способов: над пламенем, в распаренном виде и холодном виде. Таблица "Режимы гнутья" Материал Сосна Дуб Толщина. Продолжительность Минимальный мм кипячения при радиус загиба. температуре 90мм 100°С. ч.мин. 3 0.15 50 5 0,35 100 10 1,30 200 15 2.30 300 20 4.00 400 3 0.45 50 5 1.30 100 10 2.30 200 15 20 Ясень 3 5 10 15 20 Фанера 1 березовая 1,5 Трехслойная 2 (гнутье вдоль 2.5 волокон) 3 Фанера 1 березовая 1,5 Трехслойная 2 (гнутье поперек 2.5 волокон) 3 8.00 11,30 0,30 1.10 3.20 6.00 8.30 0,15 0.20 0.40 1.00 1.30 0.10 0.15 0 20 0,40 1.30 - 0.20 0.40 1,00 1.30 2.30 0.15 0.20 0.30 1.00 3,00 300 400 50 100 200 300 400 40 60 80 100 120 25 40 50 65 75 Гнутье над пламенем при постройке летающих моделей применяется очень часто. Этот способ дает особенно хорошие результаты при гнутье бамбука. Бамбук гнут следующим образом: бамбуковую палку раскалывают вдоль на лучины требуемой ширины, затем срезают неровности на узлах и с краев, слегка смачивают место предполагаемого загиба и равномерно прогревают его, держа лучину внутренней стороной над огнем керосиновой лампы, пламенем спиртовки и т. д. Когда бамбук несколько размягчится, что определяется легкостью изгибания лучины, следует усилить нагрев, приближая ее к пламени, и придать желаемую форму. Лучине дают остыть в согнутом виде, после чего она сохраняет форму. Качество гнутья зависит от равномерности прогрева. Следует остерегаться пережога, так как в этом случае древесина становится хрупкой. При слабом же нагреве верхние слои плохо тянутся и могут лопнуть. Для законцовок крыльев и оперений заготовку нужно гнуть сразу на две детали, а затем раскалывать ее вдоль волокон на две равные части. При таком способе правые и левые законцовки получаются совершенно одинаковыми. Гнутье над пламенем применяется также при правке кромок крыльев, выпрямлении стеблей тростника и соломы, идущих для изготовления легких летающих моделей. Древесина большей части хвойных и лиственных пород над пламенем гнется плохо и трескается в месте изгиба. Гнутье древесины в распаренном виде. Рейки, приготовленные для гнутья, погружают в сосуд с водой на глубину 100-200 мм и кипятят. Время, необходимое для размягчения реек, зависит от толщины материала и породы дерева. Распаренные горячие рейки изгибают и закладывают в шаблоны, где их хорошо просушивают. Гнутье древесины в холодном виде применяют в тех случаях, когда требуется небольшая кривизна, либо когда деталь клееная. В последнем случае можно рекомендовать следующий процесс изготовления гнутой детали: заготовляют строгание пластинки толщиной 1-2 мм необходимой длины, позволяющие без особого напряжения придать им желаемый радиус загиба. Для изготовления небольших деталей вместо пластинок применяют шпон. Затем чертеж контура кладут на доску и по нему с припуском в 1-2 мм набивают бобышки или гвозди. Каждую из пластин смазывают казеиновым клеем и, плотно прижимая друг к другу, вкладывают в шаблон. Для лучшего прилегания пластин друг к другу между деталью и бобышками можно вбить клинья. После высыхания клея получается прочный устойчивый контур, Если нужно изготовить два или более совершенно одинаковых контуров, то высоту пластин выбирают с таким расчетом, чтобы из общей заготовки вышло несколько детален. На каждый пропил следует припускать 2-4 мм. Распиливать заготовку вдоль лучше всего ножовкой с мелким зубом. Склеивание Склеиванием называется соединение деталей путем нанесения на прилегающие поверхности слоя клеящего вещества, которое по затвердевании соединяет их. Способность клеящего вещества - клея прочно соединяться с поверхностью детали называется адгезией. Соединение деревянных деталей склеиванием широко применяется в моделировании. При хорошей склейке получается шов, не уступающий в прочности целому материалу. Прочность клеевого соединения обеспечивается силами сцепления затвердевшего клея с поверхностью древесины и отчасти впитыванием клея в поры. Наибольшая прочность склейки получается при толщине клеевого шва около 0,1 мм. Различают склеивание вдоль волокна, поперек и в торец. Первые два вида склейки дают хорошие результаты, склейка в торец прочного шва не дает, и ее не следует применять. Так как древесина подвержена короблению, то не следует применять для склейки массивные бруски. Обычно набирают мелкие бруски и доски до необходимого размера заготовки и склеивают их. Для получения высокого качества склейки заготовке дают просохнуть и выдерживают ее в сухом помещении, чтобы исключить коробление детали после обработки. Во время склеивания нужно строго следить за тем, чтобы на поверхности, подготовленные к склейке, не попадали пыль и грязь. Подготовленные поверхности не следует трогать руками, в особенности потными и жирными. Склеиваемые поверхности должны быть хорошо пригнаны друг к другу, так как при больших зазорах между склеиваемыми поверхностями из-за усадки клея в шве возникают большие напряжения или пустоты, ослабляющие место склейки. Для большей прочности склейки, лучшего прилегания и получения минимальной толщины шва склеиваемые детали после нанесения клея сжимают струбцинами или специальными приспособлениями ваймами. В моделировании часто приходится склеивать мелкие детали, которые удобно прижимать пружинящими, бельевыми или конторскими зажимами. Если готовых зажимов нет, их нетрудно изготовить самому. Таблица "Время наименьшей выдержки до начала обработки" Вид склейки Мездровые и костные клеи Время до Время до ручной мехаобработки, нической ч обработки, ч Без гнутья 2-5 12-18 Время до ручной обработки, ч Время до механической обработки, ч с подогревом без с без подо- подо- подогрева гревом грева Для склеиваемых 3-6 4-6 8-12 материалов толщиной 3-9 мм - 0,75 ч, толщиной 12-15 мм 1,5 - 2.1) ч. В сушильных камерах 2 мин на 1 мм толщины склеиваемого материала 4-6 8-12 6-8 18-24 24-48 40-60 2-3 6-10 5-8 Под давлением С одно8-12 временным гнутьем Без гнутья 18-24 Без С одно24-48 давлевременным ния гнутьем Казеиновые клеи 8-12 12-15 18-24 18-24 15-18 30-40 Во время сборки летающих моделей, выполненных из бальзы, мелкие детали пришпиливают друг к другу швейными булавками. После высыхания булавки вынимают, небольшие отверстия, оставшиеся от булавок, не являются помехой. Если бальзу слегка смочить водой в этих местах, то отверстия затягиваются. Фанерование Фанерованием называется способ оклейки дешевых сортов древесины шпоном ценных красивых пород. Для этого фанеруемую поверхность предварительно подготовляют: вырезают сучки, просмолки и впадины, а выемки заделывают здоровой долевой древесиной. Подготовленную таким образом поверхность для улучшения качества приклейки шпона обрабатывают специальным рубанком с зубчатым резцом - цинубелем, чтобы создать шероховатую поверхность, покрытую сетью мельчайших канавок. Фанерование торцовой части древесины получается непрочным и поэтому не следует класть шпон на торец, а если этого нельзя избежать, то надо торец закрыть долевой древесиной толщиной 5-10 мм, а затем уже фанеровать. Подготовка шпона заключается в подборе листов подходящего рисунка, в прирезке его с припуском 5-10 мм на сторону и предварительной стыковке отдельных кусков шпона. Приготовленные куски шпона равномерно смачивают мокрой тряпкой с лицевой стороны. Фанеруемую поверхность смазывают горячим столярным клеем, накладывают шпон и притирают притирочным молотком. Притирать шпон нужно, постепенно передвигаясь от одного края к другому до тех пор, пока фанера плотно не пристанет по всей поверхности и под ней не останется клеевых наплывов. Фанеровку рекомендуется предварительно производить на пробном образце. Если на пробном образце обнаружено, что клей проходит сквозь поры на лицевую поверхность шпона, следует применить более густой клей и снова повторить пробную фанеровку. Только получив хороший результат на небольшом образце, можно переходить к фанеровке изделия. Чтобы в местах стыков шпона при высыхании не получилось трещин, все стыки заклеивают бумажной лентой. Приклеенный шпон должен выступать на 5-10 мм за край фанеруемой доски. Только после полного высыхания клея излишек шпона следует обрезать стамеской и зачистить. В холодном помещении (ниже 18 °С) фанерование затрудняется. В полиграфическом производстве, деревообрабатывающей и строительной промышленности применяется белый поливинилацетатный клей. Поставляется в готовом виде в больших флягах. Он идет для бесшовного переплетения книг и картонажных работ, представляет собой белую сметанообразную массу, с его помощью фанерование ведется "под сулагу" теми же приемами, что и столярным клеем. На древесине он не оставляет следов. Относительно водостоек и поэтому предпочтительнее. Отделка При изготовлении сложных по конфигурации деталей, например винтов и долбленых фюзеляжей летающих моделей, для придания им окончательной формы после предварительной обработки режущим инструментом применяют рашпили, напильники, цикли и стеклянную шкурку. Рашпили представляют собой стальные закаленные пластины с глубокой насечкой в виде отдельных шипов. Рашпили бывают различной формы: плоские, круглые, полукруглые и фасонные, Благодаря значительной высоте и большому расстоянию между шипами они не забиваются стружкой. Хорошим рашпилем можно легко и быстро придавать древесине различные сложные формы. После грубой обработки рашпилем поверхность изделия заглаживают и обрабатывают начисто сначала напильником с крупной, а затем с мелкой насечкой. Этим заканчивается подготовка изделия к отделке. Окончательная отделка поверхностей деревянных деталей состоит из зачистки циклей, шкуровки и снятия ворса. Поверхность деревянных деталей зачищают циклей стальной пластинкой размером 50x120 мм и толщиной 1-2 мм, Обычно цикля делается из куска полотна пилы или куска ленточной пружинной стали. Для того чтобы цикля хорошо срезала неровности, ее нужно "навести". Для этого бархатным напильником выравнивают кромки цикли по линейке, затем шлифуют их на оселке, удаляя мелкие неровности, и после этого приступают к наводке. Для наводки режущей кромки циклю кладут плашмя на край доски так, чтобы ее кромка несколько выступала над краем, крепко прижимают циклю левой рукой, а стамеской, которую держат в правой руке, водят вдоль по кромке цикли. Под давлением стамески на кромке образуется тонкий заусенец, который и является режущей кромкой. По мере притупления циклю наводят стамеской. Если цикля зазубрилась, ее нужно заново наточить и навести. Начинающие моделисты иногда употребляют вместо цикли осколки оконного стекла, которые отчасти могут заменить циклю, но они быстро тупятся и не дают достаточно ровной, гладкой поверхности. Для зачистки сложных поверхностей употребляют фасонные цикли. Когда поверхность детали прострогана или циклевана, но требуется еще более совершенная обработка, ее шлифуют шкуркой. Шкурка - это плотная бумага или ткань, покрытая с помощью клея ровным слоем стеклянного шлифзерна или шлиф-порошка. Таблица "Обозначения зернистости шлифовальных шкурок" Номер зернистости (новые обозначения) 200 160 125 100 80 63 50 40 32 25 20 16 12 10 8 6 5 Старые обозначения зернистости 10 12 16 20 24 30 36 46 54 60 70 80 100 120 150 180 230 Размерная характеристика зерна, мкм 10 9 8 7 6 5 4 3 2 1 0 00 000 2500 - 2000 2000 - 1600 1600 - 1250 1250 - 1000 1000 -800 800 - 630 630 - 500 500 - 400 400 -315 315 - 250 250 - 200 200 - 160 160 - 125 125 -100 100 - 80 80 - 63 63 - 50 4 3 М40 М28 М20 М14 М10 М7 М5 280 320 М40 М2В М20 M14 М10 М7 М5 0000 - 50 - 40 40 40 - 28 28 - 20 20 - 14 14 - 10 10 - 7 7-5 5-3 Таблица "Бумажная и тканевая шкурки" Вид Марка Зернистость шлифматериала шлифматематериала бумажный Нормальный 15А, 14А, Ф14А, электрокорунд 13А, Ф13А Белый 25А, 24А, 23А электрокорунд Легированный 94А, 93А, 92А, 91А электрокорунд Циркониевый 38А электрокорунд Монокорунд 45А, 44А, 43А Зеленый 64С, 63С карбид кремния Черный карбид 55С, 54С*, 53С, кремния 51С* Кремний 81Кр Стекло Ст. тканевой От 125 до М40 От 50 до М40 От 50 до 6 От 80 до М40 От 80 до 6 - Таблица "Размер рулона тканевой шкурки" Зернистость 125 - М40 Ширина, мм 725, 740, 770, 800, 830 Длина, м 30 50 Чтобы улучшить и облегчить обработку шкуркой, пользуются небольшой колодкой с закругленными краями. Размеры колодки 120x60x20 мм. Ее рекомендуется делать из пробки, пенопласта или бальзы. Если нет легкого материала, колодку изготовляют из плотного дерева, но оклеивают с одной стороны сукном. Для обработки мелких деталей лучше пользоваться шкурками, наклеенными на плоские рейки из липы. Размеры рейки выбирают в зависимости от величины обрабатываемых деталей, а номера шкурок подбирают во всех случаях в зависимости от требуемой чистоты поверхности. Для изготовления тонких пластин из бальзы, тунга или липы брусок распиливают на пластины возможно меньшей толщины, отстрагивают чисто одну сторону, а затем с помощью вращающегося наждачного диска, надетого на скалку, обрабатывают на сверлильном станке, при этом шпиндель станка и стол должны быть закреплены. Чем меньше номер, тем шкурка мельче и тем более чистую поверхность можно получить при ее применении. Нельзя пользоваться мелкой шкуркой для обработки плохо подготовленной поверхности. Например, нельзя переходить с № 25 сразу на № 6. В этом случае образуются мелкие заглаженные царапины и бугорки. Обработку поверхности под масляную краску следует начинать шкуркой № 125 и заканчивать шкуркой № 10. Под спиртовые и нитролаки берут шкурки от № 125 до № 8, а под полировкуот № 125 до № 5. Когда поверхность изделия предполагают обработать морилкой или протравой, то есть водным или спиртовым раствором краски, чтобы придать ей иной цвет, сохранив текстуру, то предварительно удаляют ворс. Чтобы вмятые волокна поднялись, поверхность дерева смачивают при помощи чистой тряпки водой. Дав детали просохнуть, ворс снимают с помощью шкурки и окончательно подготавливают поверхность под отделку. Затем ее можно проморить в нужный цвет. Вновь появившийся едва заметный ворс можно пригладить пучком жесткой мочалы или краем лубяной пластинки (движениями с сильным нажимом). Объем работы моделиста, связанной с обработкой древесины, очень велик, поэтому рабочее место должно быть удобным и оборудованным. Удобнее всего работать на столярном верстаке. Если столярного верстака нет, можно применить любой стол или верстак, оборудовав его планкой, зажимом или тисками. СОЕДИНЕНИЯ НА КЛЕЮ Для соединения деревянных деталей кроме шурупов и гвоздей широко применяют клеи. Из теплых (разогреваемых) клеев наилучшими являются костный и мездровый, которые разводят в воде в пропорции 1:3. В продажу эти клеи поступают в виде плиток. На поверхности плитки клея не должно быть пятен масла и краски, а также раковин и трещин. Клей разводят непосредственно перед употреблением. Чаще всего куски клея замачивают в воде примерно в течение 6 ч. За это время в воде всплывут вредные примеси, например жиры и масла. Когда клей размягчится, лишнюю воду сливают и нагревают его до температуры 5560°С. Лучше всего баночку с клеем поместить в наполненную водой посуду и нагревать, причем необходимо следить, чтобы температура подогрева не превышала 70°С. Клей нужно постоянно помешивать, пока он полностью не растворится. Нанесенный на склеиваемые поверхности клей засыхает через 5-25 мин (в теплом месте еще скорее), поэтому его нужно использовать сразу после приготовления. Холодный (неразогреваемый) клей, например казеиновый, сохнет медленнее, но металлические поверхности от него ржавеют. Кроме того, холодный клей изменяет окраску деревянных изделий, которые содержат дубильную кислоту. Преимуществом холодного клея является то, что он обладает хорошими гидроизоляционными свойствами и перед употреблением не требует подогрева. Холодный клей растворяют в воде с добавлением щелочи при постоянном помешивании (1 кг клея растворяется в 1,5-2 л примерно за 30 мин). Температура воздуха в помещении должна быть не ниже 10-20°С. При помешивании холодный клей быстро густеет, но через некоторое время снова приобретает необходимую консистенцию, поэтому не надо спешить подливать в него воду. На 1м2 поверхности равномерным слоем наносят 50 г холодного клея. Хорошо перемешанный холодный клей можно использовать даже через 5 ч после приготовления. Из клеев на основе синтетических смол широко применяют эпоксидный клей. Он используется для клееных соединений, требующих особой прочности. При комнатной температуре эпоксидный клей высыхает за 24 ч. Общие правила склеивания следующие: полностью очищенные от остатков старого клея или краски поверхности должны быть точно подогнаны, клей нужно наносить ровным слоем по всей площади склеивания, склеиваемые детали следует плотно прижать друг к другу, а затем тщательно очистить изделие от выдавленного клея. После этого на склеиваемые детали необходимо положить бруски или планки и уже на них закрепить зажимные приспособления. Благодаря таким прокладкам изделие не повредится и обжимом будет охвачена вся площадь склеиваемой поверхности.