Выбор оптимальной технологии производства изделий из

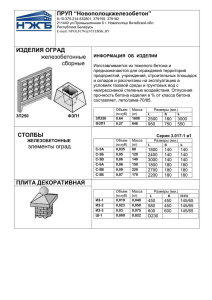

реклама

Выбор оптимальной технологии производства изделий из ячеистых бетонов (пенобетона) М.Н. ГИНДИН Директор по научной и проектно-конструкторской работе компании ОАО «ВНИИстром им. П.П. Будникова»: лауреат премий Совета Министров СССР и правительства Российск ой Федерации в области науки и техники, к.т.н. доц., Е.Н. ЛЕОНТЬЕВ, канд.техн.наук - ВНИИСТРОМ им.П.П.Будникова http://www.technostrom.ru/info-vibor.htm Переход промышленности строительных материалов к работе в условиях рыночной экономики потребовал пересмотра сложившихся требований к качеству и стоимости продукции. Так, строители ужесточают требования к точности геометрических размеров изделий, а также к их тепло-физическим свойствам. Наличие на рынке блоков из ячеистых бетонов, производимых на импортном оборудовании, заставляет производителей тоже пересматривать свои представления о качестве изделий. В этих условиях возникает необходимость проведения анализа существующих технологий изготовления блоков из ячеистых бетонов для выбора производства, обеспечивающего оптимальное соотношение цена - качество и имеющего высокую рентабельность. Повышенные требования к теплозащитным свойствам ограждающих конструкций предопределяют использование для наружных стен блоков из ячеистых бетонов плотностью 400-500 кг/куб.м, в крайнем случае 600 кг/куб.м. Использование изделий плотностью 700-800 кг/куб.м для наружных однослойных стен нецелесообразно. Изделия такой плотности могут применяться для внутренних стен и перегородок и для наружных стен с теплоизолирующим слоем. Высокая цена керамического кирпича делает изделия из ячеистого бетона плотностью 700-800 кг/куб.м конкурентоспособным при строительстве малоэтажных зданий со стенами с внутренним слоем теплоизоляции. Таким образом, для современного строительства могут найти широкое применение стеновые изделия в виде стеновых блоков из ячеистого бетона плотностью от 400 до 800 кг/куб.м и выше. Усложнение и удорожание конструкций стен из блоков плотностью более 600 кг/куб.м приводит к снижению рыночной цены на блоки высокой плотности и на блоки с не очень хорошими показателями точности геометрических размеров, которые тем не менее укладываются в существующие нормативы ГОСТ 21520 «Блоки из ячеистых бетонов стеновые мелкие. Технические условия». Возникает ситуация, когда повышение затрат на сырье и материалы не приводит к повышению стоимости продукции, и, следовательно, снижает уровень рентабельности производства. В настоящее время промышленность строительных материалов выпускает стеновые блоки из ячеистых бетонов по двум принципиально разным технологиям. Первая - традиционная технология производства изделий из ячеистого бетона с использованием автоклавной обработки. При этом используются известково-цемент-ное вяжущее и молотый песок. Соотношение известь-цемент на заводах колеблется в широких пределах и зависит от выбора технологии, наличия и стоимости вяжущих и качества песка. Однако во всех случаях вяжущее к песку находится в соотношении от 1:1,5 до 1:2,5, при этом меньшие значения относятся к бетонам плотностью 400-500 кг/куб.м, и в итоге абсолютная величина расхода вяжущего снижается. Высокая стоимость автоклавов и оборудования для помола сырья приводит в свою очередь к высоким капиталовложениям при создании такого производства. Анализ структуры себестоимости изделий говорит о том, что удельный вес затрат на амортизацию оборудования снижается при интенсивном его использовании и может составить более 40 тыс.куб.м в год. Расчеты показывают, что для производства 40 тыс.куб.м изделий необходимо установить две мельницы типа 1456 и два автоклава 2,6 * 27 м. Стоимость такого оборудования вместе с затратами на перевозку и установку составит около 6 млн.рублей. Принимая норматив амортизационных отчислений 0,15, получаем затраты на 1 куб.м - 22,5 руб/куб.м. В то же время затраты на сырье составят 200 руб/куб.м. Таким образом, высокая стоимость оборудования не является фактором, резко увеличивающим себестоимость продукции, в то же время эта технология позволяет выпускать изделия с высокими физико-техническими показателями. Вторая технология производства изделий из ячеистого бетона основана на отказе от автоклавной обработки и замене ее на пропаривание. Такая технология позволяет работать без помола песка. Вместо газообразователя (алюминиевой пудры) применяются различные пенообразователи. По этой технологии при использовании песка, как правило, получают изделия плотностью 700-800 кг/куб.м, с прочностью 20-30 кг/кв.см, то есть такой же, какую имеют блоки плотностью 500 кг/куб.м после автоклавной обработки. Изготавливают изделия при повышенном расходе цемента. Соотношение цемент-песок находится в пределах от 2:1 до 3:1. Иногда удается получить изделия плотностью 400-500 кг/ куб.м с использованием только цемента. Однако усадка и морозостойкость таких материалов ставят под сомнение возможность их использования для наружных несущих стен. Повышенный расход вяжущего приводит к резкому увеличению затрат на сырье и материалы и делает себестоимость изделий выше себестоимости автоклавных материалов. Следует сразу оговориться, что необходимость эффективного использования автоклавов не позволяет создавать рентабельные производства из автоклавного ячеистого бетона мощностью менее 15-20 тыс./куб.м в год. Наибольшие капитальные вложения, необходимые для организации малых производств из неавтоклавного пенобетона в условиях дефицита штучных стеновых материалов, возможность строительства для малоэтажных зданий силами застройщика привели к созданию большого числа предприятий малой мощности, выпускающих от 10 до 40 куб.м изделий в сутки. Несмотря на низкий (15-30%) уровень рентабельности, эти предприятия достаточно быстро окупают свои расходы, сокращая дефицит штучных стеновых материалов. По мере насыщения рынка строительными материалами неизбежно увеличение спроса на продукцию более высокого качества, а именно - на ячеистые бетоны автоклавного твердения. Развитие технологических линий для производства изделий из ячеистого бетона привело к появлению ряда линий фирм «Итонг» и «Дорстенер», работающих по технологии газобетона с использованием алюминиевой пудры, когда изделия разрезают короткими струнами после поворота массива, имеющего высоту 500-600 мм, на ребро. Ширина массива из условия его размещения в автоклаве диаметром 2,6-2,8 м принята в этих линиях 1,2 м. Линии хорошо зарекомендовали себя в условиях производства, позволяют использовать гладкие струны длиной, не намного большей высоты массива, и получать блоки с точностью размера ± 1,5 мм. При этом основная погрешность в их размере определяется точностью установки струн на размер. В то же время эти линии имеют некоторые специфические особенности, снижающие возможность их широкого применения. Прежде всего для кантования массива его пластическая прочность должна быть не менее 500-600 г/кв.см (по данным отечественных заводов) или 1000 г/кв.см (по рекомендациям фирмы «Итонг»). Получение таких показателей при сырье, используемом на отечественных заводах, при плотности газобетона менее 600 кг/куб.м проблематично. Время выдержки массивов перед разрезкой - около 4 часов, что снижает производительность оборудования. При калибровке массива с него снимается большой слой со стороны верхней поверхности, имеющей дефекты структуры при вспучивании. Это приводит к тому, что общее количество возвратных отходов составляет 20-25%, что жестко ставит технологию в определенные рамки по применяемому возвратному материалу, усложняет структуру линии, увеличивает количество оборудования, требует сложной системы автоматики для поддержания необходимой плотности шлама отходов. Создание технологических линий для производства изделий из газобетона, использующих высоту массива 1200 мм и формы шириной 600 мм для резки короткими струнами, нам представляется малоперспективным из-за наличия достаточно толстого верхнего дефектного слоя и разной прочности изделий вдоль и поперек направления вспучивания, достигающего, по разным данным, от 15 до 30%. Практически все технологические линии работают с разрезкой массива вдоль направления вспучивания. В рассматриваемом варианте оборудования изделия располагаются поперек направления вспучивания, что изменяет условия испытаний и приводит к снижению марочности бетона не менее чем на один класс. В условиях дефицита извести, отвечающей требованиям оборудования фирм «Итонг», «Дорстенер» и других фирм, представляется перспективным использование технологии автоклавного пенобетона, позволяющей получать изделия такого же качества, которые имеют анизотропию в различных направлениях. При этом представляется также возможным создание технологических линий, использующих резку короткими струнами без кантования массива. Опыт использования автоклавного пенобетона на отечественных заводах имеется. В частности, Люберецкий комбинат строительных материалов и конструкций выпускал трубы диаметром до 800 мм с теплоизоляционным слоем из автоклавного пенобетона. Однако даже при использовании малоэффективного клееканифольного пенообразователя пенобетон имел плотность 600 кг/куб.м и прочность 20-30 кг/кв.см. Введение добавок, снижающих водотвердое соотношение и ускоряющих затвердение, позволяет создавать технологические линии, работающие с временем выдержки до разрезки не более 3 часов. Технология изготовления пенобетона не предъявляет жестких требований к качеству извести и дает возможность работать на имеющемся сырье. Высокая равномерность структуры во всем объеме массива способствует сокращению количества технологических отходов до 10-15%, что значительно упрощает их повторное использование в технологии. Расходы сырья и энергии в технологии изготовления автоклавного пенобетона не отличаются от аналогичных показателей при производстве автоклавного газобетона, а в ряде случаев позволяют получить лучшие показатели свойств изделий. Изложенные положения дают возможность считать эту технологию экономически более целесообразной, чем технологию неавтоклавных материалов. Таким образом, для заводов, выпускающих мелкие стеновые блоки, технология изготовления автоклавного пенобетона исходя из условия экономии сырья, упрощения оборудования и сокращения количества отходов является наиболее приемлемой на современном уровне развития технологии производства ячеистых бетонов. Особо оговоримся, что малые заводы неавтоклавного пенобетона в регионах с дефицитом штучных стеновых материалов, а также установки для производства пенобетона (использования в монолитном и сборно-монолитном строительстве) должны занять свою нишу в общей структуре производства строительных материалов. Работая над совершенствованием технологии и оборудования для производства изделий из ячеистых пено- и газобетонов, ВНИИСТРОМом разработаны и внедрены в промышленность линии неавтоклавного пенобетона по резательной технологии мощностью до 20 тыс.куб.м в год и с производством изделий в кассетных формах. При этом использование природного песка крупностью до 1,5 мм позволяет исключить из процесса помол заполнителя и получить недорогие производства эффективных изделий. Прошли промышленную проверку и успешно работают линии автоклавного пенобетона мощностью от 20 до 100 тыс.куб.м в год. Идет монтаж такой линии на заводе ЖБИ. В этих линиях используются широко распространенные на заводах автоклавы диаметром 2 м. Одним из перспективных направлений производства изделий с высокими теплозащитными свойствами является использование разработанной в институте технологии получения пенополистиролбетона. По существу это ячеистый бетон с гранулами особо легкого заполнителя плотностью 10-20 кг/куб.м. Пенополистиролбетон представляет собой пенобетон, содержащий заполнитель в виде вспученных полистирольных гранул. Он является разновидностью полистиролбетона и регламентируется требованиями ГОСТ Р 51263 «Полистиролбетон. Технические условия». Отличие состоит в том, что для производства 1 куб.м пенополистиролбетона используют 0,8-0,85 куб.м полистирольных гранул, и матрицей является паропроницаемый пенобетон плотностью 600-700 кг/куб.м, а для производства полистиролбетона расходуется 1,1-1,2 куб.м фракционированных гранул, и матрицей является плотный цементный камень. Поскольку гранулы полистирола наиболее дорогой компонент бетона, такое снижение их количества значительно сокращает себестоимость бетона и увеличивает рентабельность производства. Отличительным качеством пено-полистиролбетона является достаточно высокая прочность при низкой плотности и высоких показателях теплозащитных свойств. По сравнению с другими теплоизоляционными и конструктивнотеплоизоляционными материалами он обладает рядом преимуществ: имеет паропроницаемость и коэффициент теплопроводности, сопоставимые со значениями этих параметров для дерева; легко поддается механической обработке; не подвергается гниению и образованию грибковой плесени; имеет высокий уровень звуко изоляции и звукопоглощения; снижает нагрузки на фундамент при строительстве новых зданий и позволяет использовать старые фундаменты зданий при их надстройке; поверхность пенополистиролбетона обладает хорошей адгезией к любым отделочным материалам. В пенополистиролбетоне вспученные полистирольные гранулы окружены цементным пенобетоном, который предохраняет гранулы от атмосферных воздействий и тем самым увеличивает срок их старения и общую долговечность материала. Пенополистиролбетон соответствует требованиям пожарной безопасности. Он слабогорюч ( группа П), имеет воспламеняемость группы В1 и малую дымообразующую способность (группа Д1). Пенополистиролбетон характеризуется плотностью от 200 до 500 кг/куб.м, прочностью от 0,2 до 1,5 МПа, коэффициентом теплопроводности от 0,065 до 0,12 Вт/(м*оС), морозостойкостью от 15 до 50 циклов и сорбционной влажностью 4%. Пенополистиролбетонную смесь приготавливают в обычных смесителях путем перемешивания компонентов (цемента, воды, добавок и полистирольных гранул)с отдельно приготовленной технической пеной. Такая смесь обладает хорошей подвижностью, ее можно транспортировать к месту укладки без нарушения структуры любым способом: кюбелем, транспортером, по напорным шлангам с помощью сжатого воздуха. Последнее обстоятельство очень важно при организации технологического процесса укладки пенополистиролбетонной смеси - будь то металлическая форма, монолитная наружная стена или внутренний слой трехслойной панели. Анализ различных конструкций стен с использованием теплоизоляционного материала в качестве основного установил, что при толщине стены 375 мм из пенополистиролбетона требуемое сопротивление теплопередаче, например для Москвы и Московской области 3,15 кв.м* С/Вт, обеспечивается показателем плотности 350-250 кг/куб.м. Наиболее перспективным является использование пенополистиролбетона при строительстве монолитных стен в несъемной опалубке из пенополиуретановых или цементно-стружечных плит. В этом случае толщина стены составляет всего 270-360 мм. Не менее перспективным, как показали исследования и опыт производства, является использование пенополистиролбетона в крупнопанельном домостроении при изготовлении трехслойных панелей. В этом случае внутренний теплоизоляционный слой из традиционного (недолговечного) плитного полистирола наиболее целесообразно заменять пенополистиролбетоном. Так, при традиционном производстве трехслойных панелей в зазоры, образующиеся между плитами полистирола, а также в места расположения арматурных каркасов при виброуплотнении панелей попадает плотная смесь, создавая так называемые «мостики холода», что существенно снижает теплозащитные свойства трехслойных панелей. При. изготовлении внутреннего слоя трехслойных панелей из пенополистиролбетона полностью исключается этот недостаток. В частности, требуемое значение сопротивления теплопередаче обеспечивается при толщине утепляющего слоя 250 мм и общей толщине панели 400 мм со слоями из керамзитобетона. ВНИИСТРОМом разработаны и освоены технологии создания: пенополистиролбетонных мелких блоков размером 200x300x600мм при объеме роизводства 10-20 тыс.куб.м в год в пос.Мстихино, г.Калуга; трехслойных панелей с внутренним слоем из пенополистирола, применяемых на ОАО «Щуровский комбинат» Московской области для строительства домов в г.Коломне; пенобетонных смесей для монолитного домостроения в Москве. Строительная фирма «АлькомЕвропа» уже построила такие дома в Москве и предполагает строи тельство жилого дома площадью 6 тыс.кв.м с монолитными наружными стенами из пенополистиролбетона плотностью 350 кг/куб.м. По нашему мнению, расширение производства пенополистиролбетона позволит значительно снизить дефицит в теплоэффективных материалах, обеспечивающих повышенные теплозащитные свойства наружных стен. Журнал "Сельское строительство" 1-2005