Современные методы производства предварительно

реклама

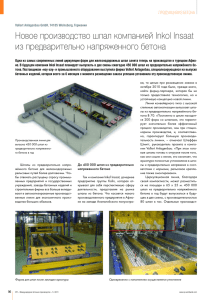

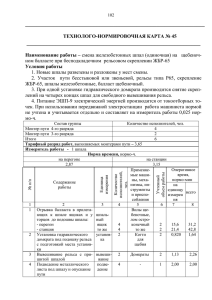

Современные методы производства предварительно напряженных железобетонных шпал. К.т.н., ассистент Вихко Е.В. Аспирант Опашко Д.Ю. ПГУПС, каф. «Строительные материалы и технологии». http://www.jdpsmt.ru/docs/15/15.php Многолетняя эксплуатация предварительно напряженных железобетонных шпал на железных дорогах мира доказала их надежность. Существуют участки железных дорог, на которых преднапряженные железобетонные шпалы прослужили более 40 лет и не имели каких-либо существенных повреждений. В мире в настоящее время уложено более одного миллиарда шпал, причем, на нашу страну приходится около 40% мировой укладки. Жесткие динамические нагрузки, ощутимые температурные перепады, увлажнение и высушивание, замораживание и оттаивание, воздействие органо-нефтяной среды и другие агрессивные факторы предъявляют исключительно высокие требования к надежности и долговечности этих изделий. Большой вклад в усовершенствование технологии производства предварительно напряженных конструкций в нашей стране внесли такие ученые, как Г.Л. Баженов, В.Н. Байков, Н.М. Богин, О.А. Гершберг, А.А. Лях, В.В. Михайлов, В.И. Мурашов, Э.И. Сигалов, Б.В. Стефонов и др. Основные направления по усовершенствованию железобетонных подрельсовых оснований состоят в поиске новых конструктивных решений и оптимизации технологии изготовления шпал и переводных брусьев. По конструктивным особенностям подрельсовые основания подразделяются на: обычные традиционные шпалы, рамные шпалы (Австрия), лежневые конструкции (Япония), широкие шпалы (Германия), шпалы повышенной массы для увеличения стабильности пути. Кроме того, имеются различные конструкции безбалластного пути для высокоскоростного движения и особых условий эксплуатации. В мировой практике существуют три основные технологические схемы производства железобетонных конструкций: стендовая, поточно-агрегатная и поточно-конвейерная. Выбор той или иной схемы обусловливается наличием площадей, требуемой производительностью и некоторыми другими факторами. Применительно к предварительно напряженным железобетонным шпалам можно составить более подробную классификацию технологий производства, применяемых в разных странах мира (рис.1.1). Как видно из рисунка, методы производства предварительно напряженных шпал можно условно разделить на три основные группы: так называемые, системы одиночных форм, системы «короткая линия» и системы «длинная линия». В системах одиночных форм бетон должен иметь жесткую консистенцию. Для одиночных шпал, твердеющих в формах, технология производства выглядит следующим образом: подготавливают и натягивают арматуру к краю каждой отдельной формы; форма заполняется бетонной смесью, подвергается вибрации и направляется в пропарочную камеру; после термообработки крепления тросов ослабляются, шпалу вынимают из формы, проверяют и укладывают в штабели; форму готовят к следующей загрузке. рис. 1.1. Классификация способов производства предварительно напряженных железобетонных шпал Эта система применяется в таких странах как: Германия, Италия, Польша. В Германии (на заводах фирм «Торси», «Вайсс и Фрайтаг») используется подобная технология производства шпал в 2-3-х местных формах. Натяжение арматуры осуществляется индивидуально. На заводе во Франкфурте-на-Майне бетонирование шпал производят в двухместных металлических силовых формах, где предварительно нятягивают арматуру с усилием 28тс. Уплотнение бетонной смеси производят на виброплощадке с частотой колебаний от 4,2 - 9 тыс.кол./мин. При немедленном снятии формы с одиночных шпал цикл производства выглядит так: в специальных одиночных стальных рамах натягиваются и закрепляются тросы; рама соединяется с оболочкой одиночной формы для шпалы; форма заполняется бетонной смесью и вибрируется; шпала освобождается из формы и с рамой предварительного натяжения перемещаются в пропарочную камеру; ослабляется предварительное натяжение, рама и поддон возвращаются в цикл, шпала – на склад. Ритм работы составляет 3 минуты на шпалу. Для формования применяют жёсткую бетонную смесь (В/Ц0,38) и виброштампование, заполнитель представлен песком и щебнем фракции 20-40мм. Бетон набирает прочность около 24 часов, затем шпалы транспортируют на склад готовой продукции, где они твердеют в естественных условиях. В процессе твердения шпалы поливают водой. На основе этой системы изготавливают основной тип железобетонных шпал во Франции - RS. Помимо Франции, шпалы типа RS применяют в 24 странах мира, которыми либо приобретены лицензии на их производство, либо покупаются готовые шпалы. К этим странам относятся Бразилия, Италия, Испания, Марокко, Тунис. Ливан, Дания, Япония, Индия, Люксембург, Мексика и др. Недостатком этой системы, является то, что немедленное снятие форм часто приводит к неровностям и шероховатостям поверхности. Система обладает гибкостью в отношении различий в конструкциях шпалы и/или системах скрепления. Системы «КОРОТКАЯ ЛИНИЯ» обычно основаны на том, что от 2 до 6 форм длину и от 1 до 4 в ширину встроены в жесткие рамы предварительного натяжения. В системах применяется стандартная стальная арматура (обычно одиночная проволока) и бетон жесткой консистенции. Шпалы производятся по стендовой и поточно-агрегатной технологической схеме. При системе ослабления предварительного натяжения в формах производится подготовка и натяжение стальной арматуры; заполнение форм и вибрирование бетона; термообработка; ослабление предварительного натяжения, переворачивание шпал и снятие форм; обрезка концов арматуры, окончательная проверка качества и отправка на склад. По этой технологии работают заводы нашей страны, а также Венгрии и Китая. В России в основном используется агрегатно-поточная технологическая схема. В качестве материалов используется песок и щебень с максимальной крупностью зёрен 20мм и преобладанием фракций 10мм, портландцемент, активностью не ниже 50МПа и нормальной густотой, равной 0,24–0,26, выдерживающий испытание на равномерность изменения объёма. Достоинством этой системы является её гибкость в отношении разных конструкций шпал. Предварительное напряжение передаётся «полным сцеплением». Система «короткая линия» с немедленным снятием формы сочетает движущуюся раму предварительного натяжения с немедленным снятием формы. Применяется стандартная стальная арматура (обычно одиночная проволока) и жесткая консистенция бетона. Такая система используется в Германии на заводах фирмы «Дивидег». Используются жёсткие бетонные смеси с добавками, при этом не применяется пропаривание шпал. Эта система является новой комбинацией системы ослабления предварительного напряжения в формах и немедленного снятия форм с одиночных шпал. В системах «Длинная линия» обычно применяется длинный ряд форм: более 30 в длину и до 8 в ширину. На большинстве заводов количество рядов определяется необходимой дневной выработкой, поскольку формы используют только 1 -1,5 раза за 24-часовую смену. В системах применяется стандартная арматура и бетон пластической консистенции. Самыми известными заводами, работающими по этой технологии являются заводы английской компании «Dowmac». Технология производства на заводах компании различна и зависит от объёма выпуска. На заводах «Dowmac» малой производительности изготовляют шпалы на стендах длиной 100-180м. Бетонируют шпалы в одиночных штампованных формах. Уплотнение бетонной смеси производят при помощи навесных вибраторов. Для ускорения твердения бетона формы накрывают специальными колпаками, под которые подаётся пар. Шпалы изготовляют из бетона марки 500 и применяют смеси полупластичной консистенции. Длительность выдерживания шпал на стендовых линиях составляет 24 часа, а иногда достигает трёх и более суток в зависимости от вида и расхода цемента, температуры прогрева бетона. Система передачи предварительного натяжения после снятия формы обычно строится на счетверённых бок о бок изложницах. Изложницы размещаются на длинной постели по 30-60 в ряд (рис. 1.2.). Стальные тросы натягиваются над постелью. Затем формы поднимаются, заполняются бетоном и вибрируются в верхнем положении. После набора требуемой прочности бетона формы опускаются и таким образом шпалы вынимаются из форм до предварительного напряжения, затем на арматуру подаются усилия предварительного натяжения. На следующем производственном этапе эти балки разрезаются на отдельные шпалы. Твердение изделий без термообработки гарантирует длительный срок службы. На сегодня это одна из передовых систем. Она применяется на заводах «Swetrak» (Швеция). Заводы этой компании построены во многих странах мира, таких как Норвегия. Австралия, Тайланд, США, Дания, Нидерланды, Финляндия, Швейцария, Эстония, Литва, Южная Корея, Австрия, ЮАР. Рис. 1.2. Технологическое оборудование компании «SWETRAK» Несмотря на общность технологических приемов, во всех странах существуют свои особенности производства шпал. Это связано, в первую очередь с требованиями нормативных документов на основные технические (механические и физические) характеристики и с конструкционными особенностями шпал в разных странах. В табл. 1.1., 1.2., 1.3. приведены основные характеристики производства железобетонных шпал в различных странах мира. Почти во всех странах применяется для ускорения твердения бетона тепловлажностная обработка шпал, причём, как видно из таблицы [1.2.], длительность предварительного выдерживания шпал в формах и прочность бетона к моменту отпуска арматуры различны. Режимы тепловой обработки бетона не регламентированы почти ни одним существующим зарубежным техническим условием на изготовление шпал. Это в какой-то степени может характеризовать различный подход к решению данного вопроса, а в некоторых случая и недооценку влияния режима тепловой обработки на качество и, в первую очередь, на морозостойкость бетона. Следует отметить, что на заводах компании “SWEETRAK” для ускорения твердения бетона используются химические добавки PeraminF. Температура в цехе, равная 250 – 300С, поддерживается с помощью установленных мощных ТЭНов. Технологическая схема производства -стендовая. При поточно-агрегатной технологической схеме, применяемой в России, также возможно использование химических добавок для ускорения твердения бетона и отказа от тепловлажностной обработки изделий или применения малообогревных режимов. Табл. 1.1. Основные характеристики материалов, применяемых в производстве железобетонных шпал . Максимальная Марка бетона по крупность щебня, Водоцементное Отпускная прочности на сжатие, мм отношение прочность, МПа МПа Страна средний расход цемента, кг/м3 бетона Россия 440-460 20 0.36 36 50 Венгрия 450-550 - - 37.5 50 Польша 470-490 - - 42 50 Германия 380-390 38 0.38 40-45 60 Англия 380-390 19 0.38-0.42 28-35 50 Япония 450-470 25.4 0.35 40 60 США 375-450 19 0.3 35,5-57 65-73 Франция 350-360 40 0,36-0.39 - 40 Швеция 390-400 25 0.35 - 60 Таблица 1.2. Основные технологические характеристики производства железобетонных шпал в различных странах Страны Россия Венгрия Польша Германия Англия США Франция Швеция Технологическая схема поточно-агрегатная поточно-конвейерная стендовая, поточноконвейерная поточно-агрегатная стендовая стендовая, конвейерная, поточно-агрегатная поточно-агрегатная стендовая Длительность ТВО, час Продолжительность оборачиваемости форм, час. 12 7.5-12 12-16,5 Сила предварительного натяжения арматуры, кН 11 11 14 Режим ТВО/ tmax, 0С 2+3+4+2/80 /80 3+2+4+5/85 8 без ТВО 12 /70 без ТВО /66 8-12 24 24 270 320 355 без ТВО без ТВО без ТВО без ТВО 24 16-24 150 364 115 360 Страна Россия Венгрия Польша Германия Англия Япония США Франция Швеция Австралия Бельгия Чехия Греция Нидерланды Норвегия Швейцария Словакия Таблица 1.3. Основные конструкционные особенности различных железобетонных шпал. Основной тип Условное Тип Число Масса Срок Общее колшпал. обозначение напрягаемой проволок и шпалы, кг службы, во уложенных арматуры диаметр лет шпал, тыс. арматуры штук цельнобрусковые Ш1 44х3 проводочная 44х2,5мм 270 50 цельнобрусковые LX проволочная 60х2,5мм 237 20338 цельнобрусковые JNBK-7 пряди 8х7х2,5мм 210245 цельнобрусковые B50,B58,B7 стержневая 8х6,9мм 23630 0 закаленная 4х9,7м 295 4х10мм цельнобрусковые F23 стержневая 278 50 цельнобрусковые RT проволочная и 32х2,6мм 143 60000 стержневая 4х12мм цельнобрусковые E,MRстержневая, 4х11м 28030 600000 2,RT7 проволочная 408 двухблочные RS проволочная 6-7мм 180 цельнобрусковые 101 стержневая, 19мм 199 50 18066 проволочная 44х3мм цельнобрусковые 50 600000 цельнобрусковые 40 9912 цельнобрусковые 30 17000 цельнобрусковые 60 6150 цельнобрусковые 40 цельнобрусковые 60 3000 цельнобрусковые 60 17000 цельнобрусковые 30 - Библиографический список: 1. H. Bachmann, O. Unbehaun. International Railway Journal, 2003, № 5, p. 45, 47. 2. J. Stagl. Progressive Railroading, 2002, № 7, р. 45 – 49. 3. L. Friedl. European Railway Review, 2004, p. 73-78. Контактная информация: e-mail: [email protected]Иванова Е.В. Диссертация на соискание учёной степени кандидата технических наук «Энергосберегающая технология производства железобетонных подрельсовых конструкций с использованием комплексных модификаторов», ПГУПС, СПб, 2004г.