Для возбуждения фреттинг-коррозии достаточны перемещения

реклама

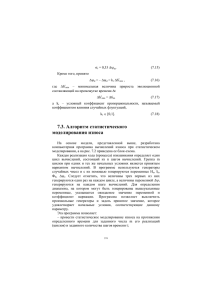

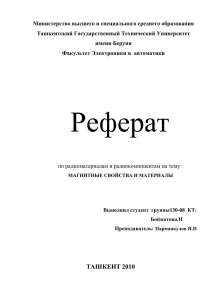

Министерство путей сообщения Российской федерации Ростовский государственный университет путей сообщения П.Г. Иваночкин, И.В. Колесников, А.В. Челохьян Изнашивание неподвижных соединений (фреттинг-коррозия) Учебное пособие Утверждено учебно-методическим советом университета Ростов-на-Дону 2001 УДК 620.179.112 Изнашивание неподвижных соединений (фреттинг-коррозия): Учебное пособие /П.Г. Иваночкин, И.В. Колесников, А.В. Челохьян; Рост. гос. ун-т путей сообщения. Ростов н/Д, 2001. 28 с. Изложены основные причины изнашивания неподвижных соединений и формы возникновения износа в этих условиях. Показано, что основной причиной изнашивания таких узлов является фреттинг-коррозия. Изложены основные закономерности механизма разрушения поверхностей деталей в результате фреттинг-коррозии. На примере ряда узлов подвижного состава рассмотрены возможные формы проявления этого вида изнашивания. Рассмотрены методы повышения износостойкости деталей узлов трения подвергающихся изнашиванию в результате фреттинг-коррозии. Учебное пособие предназначено для изучения студентами механических специальностей дисциплин «Физика трения» и «Физические основы триботехники». Ил. 1. Библиогр.: 6 назв. Рецензенты: гл. инженер В.Н. Киселев (СП «Донэкспресс»); др.техн.наук, проф. Н.И.Бойко (РГУПС) Иваночкин Павел Григорьевич Колесников Игорь Владимирович Челохьян Александр Вартанович Изнашивание неподвижных соединений (фреттинг-коррозия) Учебное пособие Редактор А.И. Гончаров 2 Корректор Ю.Ю. Манжура Подписано к печати 16.12.2001 г. Формат 60х84/16. Бумага офсетная. Печать офсетная. Усл. печ. л.1,63. Уч.-изд.л. 1,55. Тираж100. Изд. №248. Заказ № 326. Ростовский государственный университет путей сообщения. Лицензия ЛР №65-54 от 10.12.1999 г. Ризография РГУПС. Лицензия ПЛД №65-10 от 10.08.1999 г. Адрес университета: 344038, Ростов н/Д, пл. им. Ростовского стрелкового полка народного ополчения, 2 Ростовский государственный университет путей сообщения, 2001 Содержание 1. Условия возникновения и основные факторы влияющие на процесс изнашивания 2. Механизм изнашивания 3. Фреттинг-коррозия некоторых узлов подвижного состава 4. Методы повышения долговечности Контрольные вопросы Рекомендуемая литература 1. Условия возникновения и основные факторы, влияющие на процесс изнашивания Самые разнообразные машины, механизмы и их узлы в своем составе имеют неподвижные сопряжения. К классу неподвижных относятся сопряжения деталей, относительное перемещение которых в процессе эксплуатации не предусмотрено. Такие сопряжения имеются в конструкциях железнодорожного подвижного состава, автомобилей, авиационной техники, узлах и деталях различных станков, строительных машин и других областей техники. Несмотря на то, что относительное перемещение деталей неподвижных сопряжений в процессе эксплуатации не предусматривается, оно может возникать в незначительных пределах под воздействием вибраций, периодического изгиба или скручивания сопрягаемых деталей, действия других знакопеременных нагрузок. Результатом этого является разрушение 3 контактирующих поверхностей, что ограничивает ресурс работы машин. В рассматриваемых случаях условия эксплуатации обусловливают наличие только микроперемещений. Малая величина амплитуды относительного перемещения создает особые, уникальные, по сравнению с другими видами изнашивания, условия трения и называется фреттинг-коррозией. Вследствии развития фреттинг-коррозии изменяется шероховатость поверхности, образуются каверны и поверхностные микротрещины. Для возбуждения поверхностей с фреттинг-коррозии амплитудой 0,025 мкм. достаточны перемещения Фреттинг-коррозия является распространенным видом изнашивания узлов, собранных с использованием прессовых посадок, контактных поверхностей подшипников качения, в шлицевых, шпоночных, заклепочных, болтовых и винтовых соединениях и т.п. Этому виду изнашивания подвержены как углеродистые, так и коррозионностойкие стали в парах трения сталь – сталь, сталь – олово или алюминий, сурьма, чугун и многие другие пары трения. Более склонными к проявлению фреттинг-коррозии являются одноименные материалы, но разноименные также часто подвергаются этому виду изнашивания. Наиболее часто этот вид изнашивания возникает при работе сопряжений в среде, содержащей кислород, но проявление фреттинг-коррозии может происходить также в других средах: азоте, гелии и даже в вакууме. На развитие процессов фреттинг-коррозии, в совокупности, оказывает влияние более 50 факторов, наиболее значимыми из которых являются: амплитуда относительных перемещений, частота колебаний, условия нагружения, температура окружающей среды и ее коррозионная активность, влажность, твердость и микрогеометрия контактирующих поверхностей и др. Большинство исследователей наиболее значимыми считают такие факторы, как строение и структура материала деталей, зависящие от технологии получения заготовки; параметры операций изготовления и испытания, влияющие на шероховатость; остаточные напряжения; погрешности геометрии детали; жесткость узла; изменения параметров внешней среды; электрохимические 4 процессы; недетерминированный характер изменения фактической площади контакта; свойства продуктов изнашивания и т.д. Колебания при фреттингкоррозии влияют на формирование деформационного рельефа контактируемых поверхностей, образование которого обусловлено, кроме величины давления, видом сопряжения, твердостью поверхности материалов и покрытий, условиями эксплуатации. Колебательные процессы в условиях фреттинга происходят также и в микрообъемах материала. Для других видов изнашивания одним из наиболее значимых факторов, определяющих интенсивность изнашивания, является скорость трения. Однако, несмотря на то, что частота и амплитуда колебаний оказывают влияние на величину скорости относительного перемещения поверхностей деталей неподвижных соединений, она всегда остается небольшой. Например: в случае колебаний с амплитудой 0,025 мм и частотой 50 с-1 максимальная скорость 7,5, а средняя 2,5 мм/с. С величиной амплитуды относительного перемещения контактирующих поверхностей при фреттинг-коррозии скорость изнашивания связана почти линейно. Однако, это происходит до определенных пределов. Так, например, амплитуда 2,5 мм, при сухом трении, является верхним пределом для возбуждения фреттинг-коррозии, а при амплитудах более 0,25…0,30 мм скорость изнашивания обычно падает, что связано с переходом к другому виду изнашивания. По мнению некоторых исследователей, даже очень малая 7 амплитуда изнашивания ( 8 10 мм) считается достаточной для инициирования фреттинг-коррозии. В целом увеличение амплитуды относительного проскальзывания способствует росту скорости изнашивания, что объясняется увеличением общей площади контакта сопрягаемых деталей, подвергающейся в процессе изнашивания окислению. Обычно величина износа при фреттингкоррозии прямо пропорциональна амплитуде скольжения, однако в ряде случаев наблюдается и параболическая зависимость (наибольшее увеличение скорости изнашивания происходит при амплитуде более 0,10…0,15 мм, когда начинают проявляться процессы схватывания). Динамические характеристики 5 колебательного процесса, определяющие воздействие на структуру металла, пропорциональны среднеквадратической скорости колебаний, которая зависит от квадрата амплитуды (а) и частоты (ƒ) (т.е. ~ а2ƒ2). Изменение этих параметров оказывает существенное влияние на глубину деформации поверхностных слоев детали. Увеличение частоты обычно также ускоряет изнашивание, но при достижении частотой определенного значения происходит снижение активности отдельных факторов (окислительные процессы, наклеп и др.), что приводит к уменьшению скорости изнашивания. Максимальная амплитуда перемещения в сопряжении неподвижных соединений, подвергающихся фреттинг-коррозии, зависит от совпадения частоты колебания машины и собственной частоты колебания узла. Конечное значение амплитуды перемещения влияет на интенсивность развития фреттинг-коррозии как за счет изменения скорости образования окисных пленок, так и за счет изменения количества локальных объемов материала, подвергаемых деформации и глубины развития максимальных касательных напряжений. Существенное влияние на скорость изнашивания оказывает величина нагрузки. Большинство исследований указывает на увеличение величины износа с ростом нагрузки и относительного проскальзывания в предположении, что увеличение нагрузки не оказывает влияния на другие факторы, определяющие условия изнашивания. Однако если увеличение давления приводит к уменьшению амплитуды проскальзывания (например, при увеличении натяга в прессовом соединении), то интенсивность изнашивания в результате фреттинг-коррозии может уменьшаться. Заметные повреждения от фреттинга могут происходить даже при очень низких давлениях. Оценка влияния нагрузки на фреттинг-коррозию усложняется тем, что в процессе эксплуатации узла она может меняться (это связано с изменением исходного микрорельефа поверхности и образованием прослойки продуктов износа.) С увеличением давления обычно увеличивается глубина локальных повреждений. Рост скорости изнашивания с увеличением давления и амплитуды обычно объясняется увеличением площади контакта подвергаемой коррозии. 6 Величина температуры, коррозионная активность среды и химическая активность материалов деталей трибосопряжения в значительной степени определяют как свойства, так и скорость образования окисных пленок в зоне трения и, следовательно, также оказывают влияние на процесс изнашивания. Многими исследователями неоднократно отмечалось, что зимой повреждение фреттинг-коррозией обычно значительнее, чем летом. Установлено, что износ низкоуглеродистой стали со снижением температуры до – 140 ºС неуклонно возрастает. Это объясняется большей адсорбцией газа при низкой температуре и охрупчиванием стали. Однако температура оказывает неоднозначное влияние на процесс изнашивания. Так, результаты многочисленных исследований изнашивания материалов при фреттинг-коррозии в условиях повышенных температур показывают, что повышение температур до определенных критических значений приводит к снижению линейного износа материала, а при дальнейшем ее увеличении для сплавов на основе железа скорость изнашивания обычно возрастает. В ряде случаев увеличение температуры приводит к увеличению глубины повреждений, что обусловлено увеличением адгезионного взаимодействия в зоне фактического контакта. В этом случае образование защитной окисной пленки, препятствующей схватыванию на фактических пятнах контакта, является основной причиной снижения износа. Увеличение температуры может происходить и непосредственно в результате трения. Ряд исследователей, учитывая низкую скорость проскальзывания, отрицают возможность существенного местного разогрева образцов, подвергающихся фреттинг-коррозии, однако, как показывают исследования других, нагревание может быть значительным (до 700 ºС), что подтверждают структурные изменения поверхностных слоев стали, образование белых твердых нетравящихся структур на поверхности каверн под воздействием температуры. Значительное влияние на развитие процессов фреттинг-коррозии, а следовательно, и износостойкость материалов, оказывает коррозионная активность среды. Причем степень зависимости интенсивности фреттинг- 7 коррозии от коррозионной активности среды связана с химической активностью металла. Например, в газообразном азоте или гелии удельный массовый износ снижается по сравнению с воздушной средой, но одновременно увеличивается шероховатость в результате схватывания и пререноса материала с одной поверхности на другую. В связи с тем, что выход из зоны трения продуктов изнашивания в условиях работы неподвижных трибосопряжений затруднен, существенное влияние на интенсивность изнашивания оказывает абразивная стойкость продуктов износа. Нет однозначного мнения по поводу влияния на интенсивность изнашивания при фреттинг-коррозии влажности. С одной стороны, повышение влажности может способствовать увеличению скорости коррозионных процессов, а с другой, повышение влажности воздуха может приводить к снижению скорости изнашивания. Уменьшение интенсивности изнашивания при увеличении влажности может быть связано с гидротацией окислов и вымыванием продуктов изнашивания из зоны сопряжения деталей. В то же время адсорбирующаяся на поверхности вода оказывает смазывающее воздействие. Известно, что на износостойкость деталей большинства узлов трения практически всегда существенное влияние оказывает твердость материала деталей. И в случае, когда разрушение происходит в результате фреттингкоррозии, большая твердость является благоприятным фактором, но между твердостью металлов и их фреттингостойкостью нет определенной связи. Сопротивляемость разрушению при этом виде изнашивания в значительной степени зависит от таких свойств материалов, как циклическая прочность, коррозионная активность, упруговязких свойств. При низкой твердости металла с повышением шероховатости контактирующих поверхностей износ возрастает, а в условиях смазки с понижением класса шероховатости поверхности ее фреттингостойкость повышается, так как микровпадины являются 8 естественными микромасленками, кроме того в них собираются продукты износа. Повреждения от фреттинг-коррозии проявляются в виде натиров, налипаний металла, вырывов или раковин, часто заполненных порошкообразным продуктом коррозии, полос или канавок локального износа, а также поверхностных микротрещин. Основным признаком разрушения в результате фреттинг-коррозии является образование на сопрягающихся поверхностях мелких язвин и продуктов коррозии в виде налета, пятен и порошка. Таким образом, следует помнить, что интенсивность изнашивания при фреттинг-коррозии увеличивается с ростом нагрузки, амплитуды и частоты колебаний, с возрастанием относительного проскальзывания, изменением объемной температуры. 2. Механизм изнашивания Наиболее типичным для изнашивания неподвижных соединений в результате фреттинг-коррозии является коррозионно-усталостное разрушение. Практически всеми отмечается наличие пленок окислов на поверхности трения и в складках деформационного рельефа. Ослабление посадок с натягом часто происходит в результате выпадения порошков износа из зоны трения. На поверхностях, подверженных фреттингу, может возникать схватывание, микрорезание, а также усталостное разрушение микрообъемов материала. Разрушение поверхностей в результате фреттинг-коррозии увеличивается с ростом продолжительности работы сопряжения. Фреттинг-коррозия характеризуется как особая форма износа, имеющая, по условиям возникновения и характеру проявления, следующие отличия: - вследствие малой амплитуды смещений удаление продуктов износа из зоны трения затруднено и повреждения при фреттинг-коррозии локализованы на площадках фактического контакта; 9 - скорость относительного перемещения контактирующих поверхностей намного ниже традиционных скоростей однонаправленного трения скольжения. Так, при амплитуде скольжения 0,025 мм и частоте колебаний 30 Гц максимальная скорость равна 4,7 мм/с, а средняя скорость 3 мм/с. Наиболее распространенным представлением об особенностях и механизме изнашивания неподвижных соединений является то, что вследствие малых амплитуд перемещений повреждения сосредоточены на небольших площадках действительного контакта, а продукты износа обычно не могут выйти из зоны трения, в результате чего возникает высокое давление и увеличивается абразивное воздействие продуктов износа на основной металл. Кристаллическая решетка поверхностных слоев под действием сил трения при циклических тангенциальных смещениях разрушается. Происходит диспергирование поверхности без удаления продуктов износа. Размеры частиц сопоставимы с атомными. Продукты износа подвергаются окислению. Разрушение окисных пленок в основном происходит в результате действия не нормальных, а тангенциальных сил. Разрушению способствует и схватывание сопряженных поверхностей. Деформация и разрыв мостиков сварки приводят к отрыву отдельных атомов от кристаллической решетки и могут служить источником зарождения усталостных трещин. Так как разрушению поверхности предшествует образование окисных пленок на поверхности трения, то напряженное состояние и пластическая деформация поверхностных слоев могут оказывать каталитическое воздействие и интенсифицировать процессы коррозии. Окисленные продукты износа занимают больший объем, чем исходные структуры, что приводит к местному увеличению давления. Это способствует увеличению скорости изнашивания и возникновению питтингов. Окислы, обладая более высокой твердостью, чем исходные структуры, оказывают абразивное воздействие на поверхности трения. Для разрушения окисной пленки необходимо от нескольких циклов, до нескольких десятков циклов перемещений; для отслоения тонких чешуек металла необходимо от 10 нескольких десятков, до нескольких сотен циклов перемещений, а для разрушения локальных объемов поверхностных слоев, в соответствии с механизмом малоцикловой усталости, от нескольких тысяч циклов, до 2·105 циклов. Скорость восстановления окисной пленки во многом зависит от температуры рекристаллизации, которая, в свою очередь, связана с реакционной активностью металла. На начальной стадии развития фреттингкоррозии, когда коррозионный фактор еще не проявляется в полной мере, разрушение окисных пленок преобладает над их восстановлением, и велика вероятность взаимодействия ювинильных поверхностей. В этом случае, чем больше площадь контакта, определяемая пластической текучестью металла, тем выше прочность адгезионных связей. Это объясняется тем, что металлы, обладающие более высокой твердостью, имеют более высокие модули упругости, и, соответственно, легче разделяются при снятии нормальной нагрузки. Одним из значимых факторов, способствующих снижению адгезии, является деформационное упрочнение, которое во многом определяется миграцией и перераспределением легирующих элементов в поверхностном слое, их более высокой химической активностью. Таким образом, механизм образования адгезионных связей представляется более сложным процессом, чем простое схватывание и наклеп, за которым следует упругое поглощение напряжений в подложке. Механизм изнашивания на ранней стадии развития фреттинг-коррозии определяется тем, что под действием тангенциальных сил, вследствие разрушения окисных пленок, адгезия резко возрастает и при относительном перемещении тел происходит разрыв образовавшихся связей. Это сопровождается деформацией в зоне фактического контакта. Из-за деформации возникают силы, действующие под углом к поверхности. При смене направления перемещения на противоположное угол среза переносится на противоположную грань и в процесс изнашивания вовлекается новый объем материала. В дальнейшем адгезия снижается, благодаря деформационному 11 упрочнению поверхностных слоев, а области пересечения плоскостей скольжения являются источниками микротрещин, распространяющихся в плоскости главных напряжений. Так как отслоение происходит под некоторым углом к поверхности раздела, то возникающая тангенциальная сила выдавливает расслоившийся металл в свободную зону. Разрушение локальных объемов поверхностных слоев происходит по принципу многоцикловой усталости. Коррозионная среда, попадая в микротрещины, инициирует коррозионные процессы и стимулирует развитие микротрещин, которые могут перерастать в магистральные трещины, приводящие к износу от разрушения локальных объемов поверхностного слоя. Значительное, часто определяющее влияние на механизм изнашивания оказывает амплитуда относительного перемещения контактирующих деталей. При малых амплитудах скольжения (до 30 мкм) механизм изнашивания определяется усталостными явлениями в локальных объемах поверхностного слоя, инициируемых коррозионными процессами на межзеренных границах. Увеличение амплитуды микроперемещений (более 100 мкм) приводит к изменению механизма изнашивания, который теперь обусловлен отслоением тонких чешуек поверхностного слоя и ростом окисных пленок на поверхности. В трении участвуют весьма тонкие поверхностные слои, порядка 2 – 5 мкм. При амплитуде смещения, превышающей величину упругих деформаций, начинают отчетливее проявляться последствия схватывания тел в зоне фактического контакта. Постепенно, при увеличении амплитуд, эффект фреттинг-коррозии может уменьшаться, так как изнашивание все более приобретает характер взаимодействия тел при скольжении. По мнению таких известных исследователей, как Н.Л. Голего, А.Я. Алябьев и др. [1 3], наиболее достоверной гипотезой физической сущности фреттинг-коррозии является усталостная трехстадийная модель. По их мнению, первоначально разрушение узлов схватывания происходит в результате циклического перемещения контактирующих поверхностей в результате сдвига или среза под действием касательных напряжений. В результате на 12 поверхности образуются микрозадиры в пределах одной или нескольких площадок фактического контакта. Высота и объем задиров увеличиваются в соответствии с общими законами цепных реакций. Кинетика образования и развития задиров происходит в соответствии с механизмом малоцикловой усталости, близким к квазистатическому, свойственному одноактному разрушению. Это проявляется в виде разрушения узлов схватывания, надрывов, микротрещин и сопровождается специфическими вырывами в результате развития и соединения наклонных трещин. В дальнейшем увеличившиеся в объеме задиры начинают воспринимать на себя часть нормальной нагрузки, возникают новые участки поверхности, на которых происходит схватывание и образуются металлические продукты износа. Это приводит к перераспределению площадей фактического контакта вследствие микро- и макротекучести поверхностных слоев. Первая стадия процесса условно заканчивается наступлением определенного динамического равновесия, при котором между контактирующими поверхностями образуется устойчивая прослойка из первичных продуктов изнашивания. Эта стадия имеет незначительную продолжительность и составляет приблизительно 104 циклов. В дальнейшем происходит лавинообразное разрушение оставшихся наиболее выступающих наростов адгезионных связей в соответствии с механизмом малоцикловой усталости. Увеличивается плотность площадок фактического контакта, происходит интенсивное окисление продуктов изнашивания. Частицы износа окисляются, взаимодействуя с кислородом воздуха и адсорбирующейся влагой, одновременно продолжается истирание и разрушение окисных пленок. Продукты фреттинг-коррозии стальных деталей (обычно темно-красного или коричневого цвета), как правило, в основном состоят из окислов Fe2O3, незначительного количества α-железа, обычно присутствуют окислы FeO, Fe3O4 и гидроокись Fe2O3·H2O, могут присутствовать и нитриды. Формирование номинальной площади фактического контакта условно соответствует окончанию второй стадии процесса. На третьей стадии развивается глубинное разрушение материала, и скорость изнашивания многократно возрастает. 13 Поверхностные деформации, слои металла, становятся вследствие настолько многократной разупрочненными, циклической что теряют устойчивость, и начинается их прогрессирующее отделение. Усталостный механизм изнашивания становится доминирующим. Характеристики колебательного процесса пропорциональны среднеквадратической скорости колебаний, определяемой произведением квадрата амплитуды на квадрат частоты колебаний, что способствует скоплению большого количества дислокаций, даже при незначительном уровне напряжений вследствие демпфирующего действия прослойки из продуктов износа. Активация источников происходит при напряжениях в несколько раз меньших предела текучести. Максимум напряжений находится на некоторой глубине от поверхности трения. Происходит слияние нескольких дислокаций в зародыш трещины, после чего они развиваются в микротрещины и далее может образоваться "магистральная" трещина путем вязкого разрушения разделяющего их материала. Механизм распространения поверхностных трещин, образующихся при фреттинг-коррозии, близок к квазистатическому, а размеры определяются расстоянием между частицами второй фазы или пустотами в поверхностном слое толщиной 0,5…12 мкм. Таким образом, процесс разрушения поверхностного слоя материала при фреттинг-коррозии происходит периодически, по мере накопления усталостных повреждений. Следует учитывать, что на первой стадии может происходить упрочнение сопряженных поверхностей в результате циклической текучести приповерхностных слоев. При разрушении окисных пленок могут интенсивно развиваться процессы схватывания, особенно при контактировании деталей из однородных сплавов. Наличие вибраций всегда способствует разрушению очагов схватывания, развитию усталостных явлений и возникновению продуктов изнашивания. Как отмечалось выше, увеличение нагрузки обычно приводит к увеличению интенсивности изнашивания, однако при нагрузках выше критических может происходить снижение износа как в результате уменьшения 14 амплитуды колебаний (для узлов с недостаточной жесткостью), так и в результате снижения доступа кислорода в зону трения. При изменении частоты колебаний обычно меняется период цикла, скорость относительного перемещения и контактная температура. С повышением частоты колебаний скорость изнашивания в результате фреттинг-коррозии обычно убывает до определенного значения, а затем намечается тенденция к ее стабилизации (это связано с разрушением и образованием окисных пленок). С уменьшением частоты колебаний при постоянной амплитуде время образования окисных пленок увеличивается и износ возрастает. Критическая частота зависит от стойкости материала к окислению. Эффект частоты возрастает с увеличением амплитуды колебаний. Усталостная долговечность материалов при уменьшении частоты нагружения заметно снижается. С увеличением частоты вибраций износ снижается до некоторого определенного для каждого материала значения и в дальнейшем остается постоянным, так как с уменьшением периода колебаний взаимодействиями тел уменьшается, время между последующими уменьшая и время химического взаимодействия материала с кислородом. Исследования вероятностных характеристик величины износа при фреттинг коррозии показали, что с ужесточением условий эксплуатации и, как следствие, увеличением скорости изнашивания среднеквадратичные отклонения величины износа увеличиваются на порядок. Анализ причин такой закономерности позволяет сделать вывод, что механизм формирования износа при фреттинг-коррозии определяется не только усталостными процессами. Значительную роль в этом играет статистический механизм. Ужесточение режимов трения приводит к тому, что воздействию подвергаются большие объемы структуры материала детали и это создает в них более гетерогенные условия для протекания реологических, диффузионных, окислительных и других процессов. Увеличивается тепловыделение в зоне трения и, следовательно, поверхностные слои деталей в большей степени подвергаются структурным изменениям. К тому же, с учетом стохастического характера 15 образования и удаления большого количества продуктов изнашивания, это способствует значительному разбросу величины износа. Такие же процессы происходят и при более мягком режиме нагружения, однако они менее интенсивны, более локализованы и захватывают меньшее количество элементов структуры. От многих факторов зависит и доля влияния на механизм изнашивания механического и химического факторов, которые взаимосвязаны и оказывают "каталитическое" действие друг на друга. Таким образом, как показывают результаты представленного анализа существующих представлений о процессах, происходящих при фреттинг-коррозии, их следует рассматривать с учетом конкретных условий эксплуатации узла и сочетания факторов влияющих на механизм изнашивания. 3. Фреттинг-коррозия некоторых узлов подвижного состава Одним из наиболее распространенных методов соединений деталей машин и механизмов в самых разнообразных отраслях техники являются резьбовые соединения. Достаточно широко этот способ соединения используется и при сборке различных трубопроводов, в том числе и работающих под давлением. Характерным примером таких соединений являются резьбовые соединения тормозной магистрали подвижного состава, сборка которых осуществляется с использованием резьбовых муфт при уплотнении резьбового соединения с использованием традиционных технологий. Работоспособность тормозной системы, эксплуатационные показатели работы тормозов и, как следствие, безопасность движения, во многом определяются ее герметичностью. Однако, как показывает опыт эксплуатации подвижного состава, уже через 7 месяцев эксплуатации вагона после постройки или ремонта наблюдается интенсивный рост количества утечек через резьбовые соединения, что снижает плотность тормозной системы до 20%, а после года 16 эксплуатации неплотности имеет уже основная часть соединений. Например, анализ технического состояния тормозов на Северо-Кавказской, Октябрьской и Забайкальской железных дорогах показывает, что непосредственно на отпуск тормозов расходуется компрессорами около локомотива, 12% сжатого около 18% воздуха, уходит вырабатываемого на обслуживание пневмопотребителей локомотива, а остальные 70% расходуется на пополнение утечек. Наличие утечек сжатого воздуха через неплотности тормозной магистрали считается важным показателем состояния тормозной сети поезда в эксплуатации. Особенно неблагоприятное воздействие на работу тормозов оказывают утечки в хвостовой части поезда, так как это вызывает повышенный перепад давлений по длине тормозной магистрали, приводящий к снижению управляемости тормозными средствами и ослабляющий эффективность воздействия высокого зарядного давления в тормозной магистрали на отпуск тормозов. Под влиянием утечек сжатого воздуха из тормозной магистрали формируется перепад давления на ее концах. Увеличение времени отпуска автотормозов в хвосте поезда, связанное с утечками воздуха, может быть причиной разрывов в середине состава. В связи с этим необходима реализация мероприятий, направленных на повышение плотности соединений тормозной сети, что способствует не только снижению энергетических затрат на ведение поезда и повышению срока службы компрессоров, но и играет важную роль в обеспечении безопасности движения. Герметичность соединений определяется величиной утечки, на которую влияет зазор между контактирующими деталями. Появление утечек в процессе эксплуатации связано с износом резьбового соединения. Одной из наиболее вероятных причин разрушения резьбовых соединений в этих условиях является фреттинг-коррозия. Обязательным условием ее возникновения является относительное перемещение контактирующих деталей. Первоначально затяжка резьбовых соединений делает возможность перемещения таких соединений минимальной, но в процессе эксплуатации она может самопроизвольно снижаться, что объясняется объемными 17 пластическими деформациями в соединениях, самопроизвольным увеличением пластических микроконтактных деформаций на торце муфты и в витках резьбы и саморазвинчиванием соединений под воздействием вибрационных нагрузок. Снижение усилия затяжки с течением времени, вследствии падения напряжений в резьбовом соединении, а также уменьшения сближения между взаимодействующими витками резьбы, приводит к снижению контурных давлений, вызывая увеличение зазора. При первоначальном нагружении, в результате распределения нагрузки между витками на поверхности резьбового соединения, обычно наблюдаются пластические деформации в зоне фактического касания микронеровностей. Повторные напряжения приводят к упругим деформациям в этих зонах. Значительное усиление затяжки гаек не гарантирует надежность соединений. В этом случае возможна холодная сварка контактирующих витков и их последующее разрушение. При этом обычно температура на поверхности разрушения повышается до 60 оС, свидетельствуя о работе резьбового соединения в условиях растягивающих напряжений, а контактирующих витков резьбы в условиях контактных напряжений сжатия. Следует учитывать, что разрушение в этих условиях является термодинамически выгодным, так как на вновь образованных поверхностях происходит сток дислокаций, и металл переходит в равновесное состояние. Термодинамически выгодным является и процесс автоматического развинчивания резьбового соединения, так как он приводит к снижению внутренней энергии. Затяжка резьбового соединения всегда сопровождается пластической деформацией поверхностных слоев витков резьбы, в результате чего плотность дислокаций в металле достигает предельных значений, и объем поверхностных слоев возрастает более чем на 1%. Таким образом дополнительно увеличивается величина давления между витками. Следствием возникновения таких напряжений является то, что значительная часть дислокаций выходит на поверхность, и поверхность трения оказывается поврежденной субмикротрещинами, находящимися в активном состоянии. Резьбовые соединения можно рассматривать как механохимические 18 гетерогенные системы, состоящие из фрикционно сочлененных резьб, поверхности, которых покрыты тонкими органическими пленками, что делает эти системы синергетическими, работающими в условиях, далеких от термодинамического равновесия. Можно выделить три этапа фрикционного взаимодействия такой системы. Сперва затягивание резьбового соединения сопровождается трением скольжения поверхностей витков резьбы, пластической деформацией их поверхностных слоев, механодеструкцией адсорбционных механических пленок, формированием «микромеханореакторов» и гетерогенного поверхностного слоя. На этапе трения покоя под воздействием осевой нагрузки на поверхности трения продолжают развитию протекать микротрещин механохимические процессы, в его глубь металла, способствующие пластифицированию и разупрочнению в зоне фрикционного контакта, что уменьшает осевую нагрузку и момент свинчивания до 30 %. Происходящее в результате этого разгружение резьбы соответствует адсорбционному проникновению органической среды в ее микропористую структуру и понижению прочности металла витков. Вибрации способны уменьшить силу трения покоя между контактирующими витками резьбы до 2 раз. Сила статического трения снижается вследствии колебаний вне зависимости от направления по отношению к плоскости стыка. Этот эффект наблюдается в широком диапазоне частот от 20 до 1000 Гц, причем уменьшение коэффициента трения в диапазоне малых частот происходит и при отсутствии относительного перемещения между контактирующими поверхностями, а уменьшение давления при наложении вибраций в стыке возможно не только в резонансной зоне, но и в пределах предварительного смещения при отсутствии относительного скольжения. Несмотря на то, что резьбовые соединения относятся к неподвижным, под воздействием на них знакопеременных сил, причинами возникновения которых являются вибрации, между витками резьбы возникает реверсивное скольжение, что, как было показано в предыдущих разделах, является необходимым условием для развития процессов изнашивания. Интенсивность 19 изнашивания поверхностей трения отдельных витков резьбового соединения неодинакова вследствии неравномерности распределения осевых усилий по виткам. Наиболее интенсивно при реверсивном движении изнашиваются периферийные витки. Наличие вибраций особенно отрицательно может проявляться в контакте деталей, подверженных переменным напряжениям. Разрушение поверхности резьбового соединения происходит в соответствии с механизмом развития фреттинг-коррозии, описанным в предыдущем разделе. Рассмотрим возможность развития фреттинг-коррозии на примере прессового соединения колеса с осью колесных пар подвижного состава. Колесо, у которого диаметр отверстия в ступице меньше диаметра подступичной части оси, с большим усилием напрессовывают на ось, в результате чего достигают прочного соединения колеса с осью. Для обеспечения необходимой прочности соединения и предотвращения перенапряжения соединяемых частей колесной пары величину усилия напрессовки выбирают с учетом того, что усилие в сопряжении должно превышать силу трения, развиваемую на сопрягаемых поверхностях. Величина контактного давления р зависит от материала, формы и размеров сопрягаемых элементов, в частности она прямо пропорциональна натягу. Величина натяга имеет особенно существенное значение. Малая его величина может не обеспечить необходимой прочности прессового соединения, а большая может вызвать опасные для прочности оси напряжения. Для отечественных вагонных колесных пар размер натягов выбирают в пределах 0,10—0,25 мм. Поскольку усилия напрессовки, принимаемые при формировании колесных пар, в несколько раз превышают наибольшие силы, возникающие при движении вагона по прямым и кривым участкам пути и стремящиеся сдвинуть колесо с оси, то можно было бы считать прочность прессового соединения вполне достаточной. Однако в эксплуатации иногда возникают сдвиги колес на осях. Поэтому целесообразно уточнить влияние некоторых факторов, снижающих прочность прессового соединения. 20 Под действием вертикальной нагрузки Р верхние волокна подступичной части оси растягиваются в продольном направлении, а нижние сжимаются (рисунок). Этим деформациям препятствуют силы трения, возникающие на посадочных поверхностях. Вследствии деформаций оси и действия сил трения возникают также деформации ступицы колеса. Поскольку величины деформаций оси и ступицы различны, а их разница по краям посадочных поверхностей при значительных силах Р превышает величину предельного упругого смещения, происходит проскальзывание этих поверхностей. При вращении колесной пары изменяется направление проскальзывающих волокон. Такое проскальзывание может стать причиной изнашивания в результате фреттинг-коррозии и снижает прочность соединения колеса с осью. О наличии зон проскальзывания OFA, O1BG, О1КС и ОED свидетельствует образование в этих местах продуктов коррозии. Кроме зон проскальзывания, имеется и зона неподвижного контакта OABO1CD. 21 Рис. Зоны деформаций наружных слоев посадочных поверхностей подступичной части оси и ступицы колеса при действии вертикальной нагрузки [4] Ее минимально необходимая длина и определяет возможность конструкционным методом добиться условий, при которых ослабления ступицы колеса в результате фреттинг-коррозии во время эксплуатации подвижного состава не происходит. Следует иметь в виду, что с увеличением нагрузки Р и обусловленных ею деформаций изгиба оси площадь зон проскальзывания возрастает, а зона неподвижного контакта уменьшается. Аналогичные зоны скольжения и неподвижного контакта возникают также при действии на колесную пару других нагрузок, вызывающих изгиб оси, например, горизонтальных поперечных сил, приложенных к гребню колеса. Такие силы могут достигать больших величин при движении вагона по крестовине стрелочного перевода и неблагоприятном сочетании некоторых факторов. В целом, повышение натяга в прессовых соединениях может в значительной степени уменьшить повреждения от фреттинг-коррозии, что, 22 однако, не исключает отрицательного влияния фреттинг-коррозии на сопротивление усталости. 4. Методы повышения долговечности Для повышения долговечности неподвижных соединений могут использоваться различные конструктивно-технологические методы и методы, подавляющие физико-химические процессы, протекающие при фреттингкоррозии. К конструктивно-технологическим относятся выбор рациональной конструкции, способствующий снижению уровня и концентрации напряжений в контакте; создание промежуточной среды; использование демпфирующих материалов; увеличение натяга для прессовых соединений. Конструктивными способами можно создавать условия, при которых вероятность проявления фреттинг-коррозии может снижаться или подавляться полностью. Другая группа предполагает использование средств защиты от коррозии, предотвращающих схватывание путем использования разнородных материалов при изготовлении деталей сопряжений, повышение твердости поверхностей трения, упрочнение контактирующих поверхностей, уменьшение термодинамической нестабильности системы, снижение трения, защита от электрохимической коррозии. Для борьбы с фреттинг-коррозией следует уменьшать микроперемещения, понижать силы трения, сосредоточивать скольжение в промежуточной среде. Добиться уменьшения амплитуды проскальзывания можно, например, увеличением силы трения. Это, в свою очередь, может быть достигнуто как в результате уменьшения площади сопряжения деталей, повышения коэффициента трения за счет увеличения шероховатости, так и при нанесении на поверхность трения электролитических покрытий, что увеличивает фактическую площадь контакта сопрягаемых деталей. Однако при значительных микросмещениях эти покрытия сами обычно подвергаются фреттинг-коррозии и быстро изнашиваются. 23 Достаточно часто эффективным способом снижения износа является улучшение подвода смазки. Известно, что смазка на масляной или жировой основе способствует снижению износа при фреттинг-коррозии вследствии подавления коррозионных процессов на сопрягаемых поверхностях. Более эффективны смазки, в которых кислород имеет низкую растворимость и коэффициент диффузии. Наиболее рационально использовать консистентные смазки. Твердые смазки (свинец, индий, графит, дисульфид молибдена) иногда могут способствовать подавлению фреттинг-коррозии или существенно затормозить момент ее появления, однако их добавление в консистентные смазки может давать и отрицательный эффект. Неметаллические пленки типа фосфатных и анодных способствуют удержанию смазочного материала и, как следствие, снижению износа. Наиболее эффективными являются те смазочные материалы, которые обладают высокой адгезией к поверхности, выдерживают высокие давления, обладают высоким сопротивлением окислению, стабильностью свойств, низкие коэффициент диффузии и способность к растворению кислорода. Одним из наиболее эффективных технологических способов борьбы с фреттинг-коррозией является нанесение на поверхность деталей различных многослойных мягких покрытий, имеющих низкое сопротивление текучести (медь, свинец, олово), которые выполняют роль разделяющего слоя и гасят возникающие в результате вибраций колебания. Часто не представляется возможным полное гашение колебаний, но добиться уменьшения амплитуды обычно удается. Перемещение контактирующих поверхностей можно исключить путем нанесения покрытий с малым модулем упругости, но при условии, если при данной амплитуде скольжения тангенциальная сила не достигнет предельной величины силы трения. Определенный эффект может быть достигнут увеличением твердости стали (например: закалкой или азотированием), что уменьшает взаимное внедрение неровностей деталей друг в друга и размер абразивных частиц, способствуя снижению интенсивности изнашивания. 24 Способствовать исключению коррозионной компоненты механизма фреттинг-изнашивания можно и нанесением таких защитных покрытий, как латунирование, нанесение фторуглеродного покрытия "Аспект – модификатор", твердосмазочного покрытия ВФП-5, вибронакатка. Дисперсная структура поверхностных слоев таких покрытий препятствует реализации дислокационного механизма деформационного упрочнения, а в последствии и разупрочнения поверхностных слоев материала детали с последующим разрушением, приводящим к появлению износа. Это происходит потому, что размер дисперсных частиц соизмерим с длиной свободного пробега дислокаций вследствие чего они, выходя на границы поверхности, не образуют скопление дислокаций. Ряд исследователей в качестве эффективного способа повышения фреттинг-коррозионной стойкости предлагают нанесение тонких покрытий методом ионного осаждения из плазмы дугового разряда в парах материала эрозии катода (метод конденсации с ионной бомбардировкой). Целесообразно избегать применения однородных сплавов, алюминия, титана и коррозионно-стойких сталей без покрытий. Эффективными являются методы механической, термической и химико-термической обработки, гальванические покрытия и химическая обработка поверхностей, нанесение пластмассовых пленок и полимерных покрытий (наиболее эффективны дробеструйная обработка, лужение, композиционное борирование). Однако следует помнить, что нанесение покрытий часто приводит к снижению усталостной прочности материала, может способствовать его наводороживанию и, как следствию, охрупчиванию. Можно использовать нанесение гальванических покрытий в качестве протекторной защиты, что тоже препятствует развитию коррозионных процессов при условии работы сопряжения в электролитической среде. Заполнение зазора между деталями неподвижного соединения (в том числе и резьбовых соединений) пластичными и упругими материалами, может способствовать как подавлению фреттинг-коррозии, так и их герметизации. 25 Последнее особенно важно для резьбовых соединений трубопроводов, работающих под давлением (например, тормозной сети вагонов). С целью обеспечения герметичности зазоры между контактирующими поверхностями должны быть максимально заполнены упруго и пластически деформированным материалом промежуточного тела, либо материалом одной из контактирующих деталей. Это определяется силой сжатия поверхностей контакта, при которой происходит максимальное внедрение микронеровностей твердой поверхности в контртело или в материал прокладки (при заполнении материалом уплотнения пространства между микронеровностями твердой поверхности). 26 Контрольные вопросы 1. Что такое неподвижное соединение (приведите примеры) ? 2. Какие условия являются необходимыми для проявления фреттинг- коррозии ? 3. Какие внешние факторы влияют на фреттинг-коррозию ? 4. Как условия эксплуатации воздействуют на работу неподвижных соединений ? 5. Какие основные признаки развития фреттинг-коррозии вы знаете ? 6. Каков механизм фреттинг-коррозии ? 7. Какое влияние на процесс фреттинг-коррозии оказывает состав окружающей среды ? 8. Какие процессы происходят в зоне контакта деталей неподвижных соединений ? 9. Какие условия определяют возможность возникновения фреттинг- коррозии в резьбовых соединениях ? 10. Почему от герметичности соединений тормозной сети вагонов зависит безопасность движения поездов ? 11. Какие условия определяют возможность возникновения фреттинг- коррозии в прессовых соединениях ? 12. Как длина прессового соединения определяет возможность ослабления ступицы колеса ? 13. Какие существуют способы борьбы с фреттинг-коррозией ? 14. Что следует учитывать при выборе материалов для изготовления деталей неподвижных прессовых соединений ? 27 Рекомендуемая литература 1. Голего Н.Л., Алябьев А.Я., Шевеля В.В. Фреттинг-коррозия металлов. Киев:Техника, 1974.272 с. 2. Безъязычный В.Ф., Драпкин Б.М., Любимов Р.В., Тимофеев М.В. Экспериментальное подтверждение малоцикловой усталостной природы фреттинг-изнашивания поверхностных слоев металлов //Трение, износ, смазка (электр. ресурс). 2000. Т.2, №3. 9 с. 3. Марченко Е.А. О природе разрушения поверхности металлов при трении. М.: Наука, 1979. 118 с. 4. Вагоны: Учебник для вузов ж.-д. трансп. /Под ред. Л.А. Шадура. 3-е изд., М.:Транспорт, 1980. 439 с. 5. Гаркунов Д.Н. Триботехника. М.: Машиностроение, 1985. 424 с. 6. Основы трибологии (трение, износ, смазка): Учеб. для техн. вузов / Под ред. А.В.Чичинадзе. М.: Центр «Наука и техника», 1995. 778 с.