Лекция 3 — структура производственного цикла

реклама

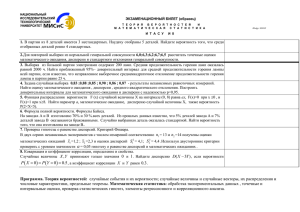

Лекция 2. Организация производственного процесса во времени 1 Производственный цикл и его структура 2 Организация процесса производства во времени 1 Производственный цикл и его структура Производственный цикл это период, во время которого материалы (или полуфабрикаты) проходят все операции технологического процесса и превращаются в готовое изделие, т.е. это календарное время с момента запуска материалов на первую операцию и к получению готовой продукции. Величина продолжительности производственного цикла по видам продукции используется для определения производственной программы предприятия и его производственных подразделов; установление срока начала и завершение производственного процесса; расчета величины незаконченного производства, т.е. количества продукции, которая находится на всех стадиях производственного процесса; составление графиков материально-технического обеспечения и оперативно-календарного планирования производственным процессом. Продолжительность производственного цикла изделия и отдельных его составляющих зависит от ряда факторов, которые можно поделить на две группы: - технические факторы: уровень сложности продукции; уровень прогрессивности технологических процессов, которые используются для изготовления продукции; уровень технической оснащенности технологических процессов, степень их автоматизации: - организационные факторы: режим работы предприятия; рациональность организации рабочих мест и характер обслуживания; способ передачи изделий из операции на операцию в процессе изготовления; условия работы рабочих; способ объединения операций технологического процесса. Производственный цикл выражается в рабочих или календарных днях и зависит от норм времени на выполнение технологических, контрольных операций, размера партии изделий, которые подлежат обработке, порядка передачи изделий с одной операции на другую, т.е. их транспортировка, времени перерывов в производстве, связанных с регламентом работы предприятия, а также с междуоперационными простоями. Таким образом, производственный цикл (Тц) состоит из времени рабочего периода и времени перерывов и определяется формулой: Т ц Т тех Т ко Т тр Т пер , (1.7) где Ттех – время соответственно на технологические операции, ч.; Тко – контрольные операции, ч.; Ттр – транспортные операции ч.; Тпер – все виды перерывов в производственном цикле, ч. Производственный цикл как отрезок времени начинается с момента начала производственного процесса и заканчивается моментом выхода готового изделия или партии деталей, сборочной единицы. Так, для простого процесса производственный цикл начинается из запуска в производство заготовки (партии заготовок) и заканчивается выпуском готовой детали (партии деталей). Производственный цикл составного процесса состоит из совокупности простых процессов и начинается из запуска в производство первой заготовки детали, а заканчивается выпуском готового изделия или сборочной единицы. Важными составляющими производственного цикла есть технологический и операционный циклы, каждый из которых имеет свои особенности. Операционный цикл представляет собой время выполнения одной операции, на протяжении которого изготовляется одна деталь, партия деталей или несколько разных деталей. Под технологическим циклом понимается время выполнения технологических операций в производственном цикле. Производственный цикл изготовления всех видов продукции (от изготовления заготовок, деталей к составлению изделий) используется при: разработке производственных программ предприятия и его подразделов; определении нормальных размеров незавершенного производства, построению графиков материального обеспечения производства; оперативной подготовке производства; установлении сроков запуска деталей в производство, исходя из сроков выпуска готовой продукции; опережении в работе цехов (участков), а также для осуществления контроля за деятельностью производственных подразделов. Таким образом, основой организации производственного процесса во времени есть производственный цикл. Продолжительность производственного цикла зависит от: трудоемкости изготовления готового изделия, которое определяется технически обоснованными нормами времени; времени выполнения вспомогательных операций; времени естественных процессов; продолжительности перерывов в производственном процессе; количества предметов работы, которые одновременно запускаются в производство (размера партии); вида движения обрабатываемого предмета по операциям производственного процесса. Структура производственного цикла изготовления любой продукции состоит из времени производства и времени перерывов. Затраты времени, которые входят в состав производственного цикла, отображенные на рис. 1.1. Время производства состоит из продолжительности выполнения технологических операций (Ттех); вспомогательных операций: подготовительнозаключительных (tпз), транспортно-сборочных (tт), контрольных (tк); естественных операций (tпр). Время перерывов делится на перерывы в рабочее время и в нерабочее время. Последние так называемые регламентированные перерывы (между изменениями, на обод, праздничные и исходные дни). Перерыва в рабочее время состоят из перерывов партийности, межоперационного (tмо), межцехового (tмц) и межсменного ожидания. Перерывы партийности возникают во время обработки деталей партиями, когда каждая деталь, которая поступает на рабочее место в составе партии аналогичных деталей, пролеживает дважды: один раз к началу обработки, а второй раз к окончанию обработки всей партии перед ее транспортировкам на следующую операцию. Эти перерывы рассчитываются вместе с продолжительностью технологических операций и составляют операционный цикл (То). Перерывы межоперационного ожидания возникают через несогласование продолжительности сопредельных операций технологического процесса, который предопределяет простой предметов работы к моменту освобождения рабочих мест (оборудование) для прохождения обработки на очередной операции. Перерывы межцехового ожидания возникают из-за разновременного изготовления деталей, которые входят в одного комплекта. Их иногда называют перерывами ожидания комплектации, они могут быть внутренними и межцеховыми. Как правило, такие перерывы возникают во время перехода продукции от одной стадии производства к другой или с одного цеха в другого. Продолжительность этих перерывов во многом зависит от качества оперативнопроизводственного планирования. Продолжительность производственного цикла (Tц ) Время перерывов Время производства Продолжительно сть технологической операции (T тех ) Продолжительн ость естественной операции (tпр) Продолжительность вспомогательной операции (t доп) Підготовчозавершальна (tпз) Транспортная (tт ) В рабочее время Партийности М іжопераційні (t ) и межцеховые (t ) ожидание В нерабочее время М ежд у р а б оч и ми с мен а ми и н а об ед Праздничные и исходные дни Контрольная (t к) Рис. 1.1 Структура производственного цикла Перерывы в нерабочее время обусловленные режимом работы предприятия, их продолжительность зависит от количества исходных, праздничных дней и рабочих изменений, продолжительности перерывов между ними, а также перерывов на обод. Перерывы также бывают вынужденными по таким причинам: неудовлетворительная организация производства на данном предприятии (ненадлежащая организация рабочих мест, несвоевременная подача материалов или инструмента, низкое качество технической документации или задержка ее подготовки, недостатки ремонта); случайные обстоятельства, например, задержка поступления материала от поставщика, выключение электроэнергии, аварии оборудования, недостаток деталей и т.д. Структура производственного цикла, т.е. состав и соотношения его элементов, зависит от особенностей продукции, технологических процессов ее изготовления, типа производства, уровня организации производственного процесса и других факторов. В беспрерывных производствах (химическое, металлургическое и др.) наибольшая частица в производственном цикле приходится на время производства. В дискретных производствах (например, в машиностроении) перерыва представляют 70-75 % общей продолжительности производственного цикла. С увеличением серийности производства частица перерывов снижается. Существуют три вида объединения операционных циклов (видов движения предметов работы по операциям процесса): последовательный, параллельный, параллельно-последовательный. 1.3.2 Организация процесса производства во времени Основу производственного цикла представляет технологический цикл, который состоит из операционных циклов. Операционный цикл — это продолжительность законченной части технологического процесса, которая выполняется на одном рабочем месте. Партией называется количество предметов работы, которые одновременно передаются по рабочим местам и беспрерывно обделываются на каждой операции производственного цикла с одноразовыми затратами подготовительно-заключительного времени. Различают плановую партию (n) – т.е. количество деталей, которая должна быть изготовлена на протяжении определенного планового периода, и передающую (транспортную) партию (р), которая представляет часть плановой партии, которая передается на следующие операции, не ожидая завершение предыдущих операций над всеми изделиями плановой партии. Продолжительность операционного цикла (То) обработки партии деталей на одной операции равняется: (1.8) где n – количество деталей в партии; tшт – время обработки одной детали, мин.; С - количество рабочих мест или оборудование, на которых осуществляется данная операция. Продолжительность операционного цикла (Т ) для партии деталей, о которые обрабатываются на нескольких операциях, зависит не только от указанных величин, а и от способа передачи деталей с операции на операцию — поштучно, всей партией или ее частями. При изготовлении партии одинаковых предметов работы может использоваться один из видов движения предметов работы по операциям технологического процесса (три вида соединения операций): последовательный, параллельный, параллельно- последовательный. Таким образом, моделируются варианты достижения сокращения продолжительности производственного цикла (рис. 1.2). Каждый из этих видов характеризуется определенными условиями передачи изделий от одного рабочего места к другому, работе оборудования и пауз в обработке деталей. Последовательный вид движения партии деталей. Сущность этого вида движения характеризуется такими условиями: изделия передаются на каждую следующую операцию всей партией после обработки ее на предыдущий; оборудование в пределах обработки партии изделий работает без простоев. Продолжительность операционного цикла обработки партии деталей определяется по формуле: где п – количество деталей в партии; m – количество операций, на которых обрабатывается партия деталей (i = 1, ..., т); ti – штучное время обработки одной детали на і-й операции, мин.; Сі – количество рабочих мест на і-й операции. Преимуществом последовательного вида движения есть отсутствие перерывов в работе рабочих и простоев оборудования в пределах обработки одной партии изделий. Недостатками такого вида движения есть: во-первых, детали пролеживают продолжительное время по причине перерывов партийности, что делает большим объем незавершенного производства. Во-вторых, отсутствие параллельности в обработке значительно увеличивает продолжительность технологического (производственного) цикла. Тем не менее последовательный вид движения отличается простотой организации и используется в единичном и мелкосерийном организационных типах производства, где достаточно широкая номенклатура изделий, обработка и составления узлов осуществляются небольшими партиями, которые приводит к сокращению перерывов партийности и их влияния на продолжительность производственного цикла. Параллельный вид движения партий деталей. Сущность параллельного вида движения заключается в том, что детали (поштучно или транспортными партиями) передаются на следующую операцию немедленно после окончания обработки на предыдущей операции, независимо от времени выполнения сопредельных операций и готовности всей партии. Таким образом, обработка деталей партии осуществляется одновременно на многих операциях. Количество деталей в транспортной партии (р) устанавливается практическим путем. В случае поштучной передачи р = 1. Здесь нет пауз в обработке деталей (перерывов партийности), что ведет к сокращению продолжительности технологической части производственного цикла и уменьшение незавершенного производства. Правила предусматривают такую последовательность построения графика параллельного вида движения: 1. Сначала строится технологический цикл на всех операциях для первой детали или транспортной партии (р), 2. На операции с самым продолжительным операционным циклом (tmax – главная операция) строится цикл проведения работ всей партии (п) без перерывов в работе оборудования. 3. Исходя из окончания или начала обработки деталей (транспортных партий) на главной операции постепенно достраиваются операционные циклы этих деталей (транспортных партий) на всех других операциях, кроме первой. Для определения продолжительности операционного цикла на графике берутся отрезки времени, которые не перекрываются, по формуле: При параллельном методе обработки деталей на операциях, выполняемых к и после главной, возникают простой оборудования и рабочих и вследствие расхождений в продолжительности операций. Они возникают тем чаще, чем больше разность между временем выполнения главной и сдачи операций. Эффективное применение этого вида движения нуждается в установлении равенства или кратности всех операций по обработке данного наименования деталей, т.е. их синхронизации. Практически это обеспечивается только за поточной организации производства, где можно получить синхронизированный график параллельности процесса, обеспечив равенство: где – такт потока. Преимущество данного вида движения заключается в обеспечении: а) наименьшей продолжительности производственного цикла и особенно, если процесс синхронизирован; б) равномерной загрузки рабочих и оборудование; в) условий для высокопроизводительной работы. Параллельное движение применяется в серийном и массово-текущем производствах во время выполнения операций равной или кратной продолжительности. Последовательно-параллельный вид движения. Сущность последовательно-параллельного вида движения заключается в том, что на каждом рабочем месте робота проводится без перерывов, как при последовательном движении, но вместе с тем имеет место параллельная обработка одной и той самой партии деталей на сопредельных операциях. Другими словами, такой вид движения характеризуется порядком передачи предметов работы на следующую операцию, за которого ее выполнения начинается к окончанию обработки всей партии на предыдущей операции, т.е. есть параллельность выполнения операций. При этом обработка деталей всей партии на каждой операции ведется беспрерывно. В случае больших партий предметы работы передаются не поштучно, а частями, на которые делится обрабатывающая партия (n). Они называются транспортными (или передаточными) партиями (р). Возможные два варианта параллельно-последовательного вида движения: 1) продолжительность предыдущей операции меньшая следующей или равняется ей. В этом случае детали на следующую операцию передаются поштучно по мере их готовности, при этом они (кроме первой) не будут обделываться к освобождению рабочего места на следующей операции; 2) продолжительность предыдущей операции большая следующей или равняется ей. На предыдущей операции создается запас готовых деталей с целью обеспечения непрерывности следующей (короткой) операции. Передавая детали на следующую операцию, ориентируются на последнюю деталь. К началу работы над ней на следующей операции нужно закончить обработку сдачи деталей в партии. В построении графика параллельно-последовательного движения нужно руководствоваться такими правилами: - если периоды выполнения сопредельных операций (предыдущей и следующей) одинаковые, то между ними организуется параллельная обработка деталей, которые передаются из предыдущей операции на следующую поштучно или небольшими транспортными партиями сразу после их обработки; - если следующая операция более продолжительная, чем предыдущая (в нашем примере t3 t2), то она начинается позднее на время, которое равняется времени обработки одного изделия на предыдущей операции. В этом случае транспортную партию (р) можно передавать из предыдущей операции на следующую сразу после окончания ее обработки; - если следующая операция менее продолжительная, чем предыдущая, то она заканчивается позднее на время, которое равняется времени обработки одного изделия на данной операции. Это связанное с тем, что отсутствие простоев оборудования на следующей операции может быть обеспеченная только после накопления перед ней известного запаса деталей, который дает возможность эту операцию выполнить беспрерывно. Для того чтобы определить момент начала следующей операции, необходимо от точки, которая отвечает окончанию предыдущей операции над всей партией (п), отложить по правую сторону отрезок, который равняется в принятом масштабе времени выполнения следующей операции над одной транспортной партией (р), а по левую сторону - отрезок времени, которое равняется продолжительности предоставленной операции над всеми предыдущими транспортными партиями. Продолжительность производственного цикла при параллельнопоследовательном движении предметов работы (Тпп) рассчитывается по формуле: Последовательно-параллельный вид движения объединяет в себе преимущества последовательного и параллельного видов движения, в частности такие: изделия передаются от одного рабочего места к другому частями партий; части партий выбираются таким образом, чтобы оборудование в пределах обработки партий деталей не простаивало (как за последовательного вида движения) и чтобы цикл обработки партий изделий был по возможности короче (как в параллельном виде движения). За такой организации производственный цикл изготовления партии деталей характеризуется тем, что, во-первых, его продолжительность меньшая, чем при последовательном виде движения; во-вторых, в нем отсутствуют перерывы в работе оборудования и рабочих; в-третьих, при этом виде движения общее время пролеживания деталей на операциях намного меньший, чем при последовательном виде движения. Этот метод используется в случае выпуска значительного количества одноименной продукции большими партиями и за значительной трудоемкости операций на участках с неравномерной мощностью оборудования на предприятиях серийного и крупносерийного выпуска продукции. Его применение нуждается в постоянной поддержке между операциями минимальных запасов предметов работы, тщательных предыдущих расчетов, четкого планирования и регулирование производства. Последовательное движение Параллельное движение Параллельно-последовательное движение Пример. Имеется партия деталей n = 8 шт., технологический процесс обработки которой состоит из m = 4 операци, продолжительностью t1 = 2 мин.; t2 = 1 мин.; t3 = 3 мин.; t4 = 4 мин. Все операции, кроме третьей, выполняются на одном рабочем месте: с1 = 1; с2 = 1; с3 = 2; с4 = 1. Определить аналитическим и графическим методами длительность технологического цикла при последовательном виде движения деталей. Решение Продолжительность цикла обработки партии деталей составляет Длительность операционного цикла обработки партии по каждой операции равна После определения продолжительности операционных циклов строится график технологического цикла (рис. 2): На графике работа двух параллельно работающих станков на третьей операции показана двумя параллельными линиями. Достоинства этого метода: отсутствие перерывов в работе оборудования и рабочего на каждой операции; возможность их высокой загрузки в течение смены; простота организации. Недостатки этого метода: детали пролеживают длительное время из-за перерывов партионности, следствием чего является создание большого объема незавершенного производства; из-за отсутствия параллельности в обработке деталей продолжительность технологического цикла наибольшая. Последовательный вид движения применяется, как правило, в единичном и мелкосерийном производствах. Параллельный вид движения Сущность параллельного вида движения: 1. детали передаются с операции на операцию поштучно или транспортными (передаточными) партиями; 2. по каждой передаточной партии обеспечивается непрерывность ее обработки на всех операциях технологического процесса (обработка без пролеживания между операциями). Под транспортной (передаточной) партией (p) понимается часть партии n, прошедшая обработку на данной операции и транспортируемая на непосредственно следующую за ней операцию. Длительность технологического цикла при параллельном виде движения равна Достоинства этого метода: он обеспечивает наименьшую продолжительность технологического цикла, а также равномерную загрузку рабочих и оборудования. Недостатки этого метода: если процесс не синхронизированный (операционные циклы не равны), то на всех операциях, кроме операции с максимальным операционным циклом, наблюдаются перерывы в работе оборудования. Данный вид движения применяется в серийном поизв-ве. Параллельно – последовательный вид движения Сущность параллельно – последовательного вида движения: 1. детали передаются с операции на операцию поштучно или транспортными (передаточными) партиями (как при параллельном движении); 2. обеспечивается непрерывность обработки всей партии деталей n, т.е. на каждом рабочем месте работа ведется без перерывов (как при последовательном движении). Продолжительность технологического цикла рассчитывается по формуле: Достоинства этого метода: отсутствие простоев в работе оборудования и рабочих; значительное сокращение продолжительности технологического цикла по сравнению с последовательным видом движения. Данный вид движения широко используется в среднесерийном и крупносерийном производствах при обработке деталей большой трудоемкости.