ЗАЯВКА для участия во втором туре Конкурса русских инноваций.

реклама

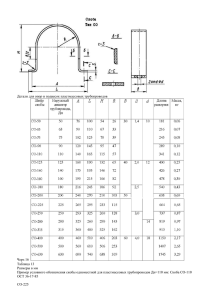

[email protected]. ЗАЯВКА для участия во втором туре Конкурса русских инноваций. Номинация "История успеха" Тема проекта: Производство толстостенных монолитных пластмассовых изделий для атомной техники и других отраслей промышленности. Технологический кластер: Промышленные технологии. Организация, представляющая проект: ФГУП «Сибирский химический комбинат» (сокращенно - ФГУП «СХК») Руководитель проекта: Самойлов Андрей Анатольевич, начальник Участка выпуска пластмассовых изделий Реакторного завода (сокращенно - УВПИ РЗ). Аннотация проекта: Мы все привыкли к тому, что нас окружает обилие лёгких и ярких, тонких и прочных изделий из пластмасс. Существует высокопроизводительное оборудование для изготовления тонкостенных изделий, позволяющее производить их в огромных количествах и по низким ценам… При этом используется сочетание определенных полезных свойств полимеров и, чем тоньше деталь при прочих равных условиях – тем выгоднее её производство… Однако, есть области техники, где сама пластмасса выполняет определенную роль – замедляет нейтроны, поглощает нейтроны, поглощает рентгеновское или гамма-излучение, изменяет определенным образом электрическое или магнитное поле в системе… В таких случаях используются другие свойства полимерных материалов, становятся важными масса и толщина слоя пластмассы, оказывающего данное полезное действие. В таких случаях свойства пластмассы должны быть специально подобраны, а деталь должна быть изготовлена без внутренних дефектов, совершенно однородной. Это – область использования толстостенных изделий из пластмасс. Она намного более узкая и специфичная, чем для тонкостенных изделий и, потому – менее развитая. Существует ограниченный перечень технологий и оборудования для производства толстостенных изделий. Существует ограниченное количество фирм, серийно производящих толстостенные изделия из пластмасс, оказывающих услуги по разработке конструкции, подбору материала и изготовлению толстостенных изделий для разных отраслей промышленности по отдельным заказам. Одна из них – УВПИ РЗ СХК, предлагает изделия из пластмасс, которые ранее производились только для атомной и оборонной техники. Основные требования к продукции – надёжность и качество. Основная проблема, решенная при разработке технологии - получение монолитных изделий с высокой однородностью свойств материала по всему объёму изделия. В настоящее время создано и успешно работает серийное производство толстостенных пластмассовых деталей и сложных изделий для защиты от нейтронного излучения. Изготовление продукции осуществляется на автоматизированных производственных комплексах по запатентованной технологии. Разработаны основы проектирования пресс-форм для литья «в размер» толстостенных деталей. Накоплен большой практический опыт по изготовлению и использованию таких прессформ. Разработаны конструкции переналаживаемых пресс-форм для изготовления крупных (массивных) изделий. Такие пресс-формы позволяют перейти с производства одного изделия к производству другого, заменив всего несколько деталей (без изготовления новой пресс-формы). Это сокращает затраты и сроки освоения нового вида продукции. Разработаны конструкции форм и технология изготовления особо крупных изделий. Качество продукции контролируется с использованием методов рентгеновской и гаммадефектоскопии, ультразвуковых методов контроля. Имеется ряд лицензий для производства продукции, в том числе продукции, подведомственной Госгортехнадзору, Госатомнадзору и продукции оборонного назначения. Команда проекта объединяет специалистов, способных разработать новый тип изделия, подобрать необходимый материал, разработать и изготовить необходимую оснастку, разработать технологию и изготовить пластмассовые изделия. При производстве продукции могут быть использованы возможности собственного машиностроительного производства, различные способы контроля качества готовой продукции. Возможно как серийное производство, так и выпуск малой партии по заказу. Материал изделий: полиолефины - полипропилен, сополимеры пропилена, полиэтилены, а также наполненные композиции на их основе. Полимерные композиции разрабатываются и производятся в городе Томске, возможна разработка композиции по техническому заданию Заказчика. Вот примеры видов продукции: - Защита от нейтронного излучения – для атомного машиностроения, ядерных реакторов, для промышленности делящихся материалов, для хранения и транспортировки источников нейтронов применяемых для поверки приборов, для дефектоскопии, активационного и других типов анализа, для медицинской диагностики и терапии. Для защитных контейнеров и упаковки изотопов. Для защиты персонала, занятого при добыче и переработке делящихся материалов, при обслуживании ядерных энергетических установок. Для защиты от нейтронного излучения, применяемого при поиске объектов террористической опасности (в качестве источника нейтронов в них применяются «нейтронные трубки»). Для защиты боевой техники и военнослужащих от нейтронного излучения, как поражающего фактора ядерного взрыва. - Замедлитель нейтронов - для оборудования учебных и промышленных лабораторий, для промышленности делящихся материалов и реакторной техники; - Защитные камеры для тонких измерений (защита от нейтронного фона) в промышленности делящихся материалов; - Защита от рентгеновского и других видов излучения, при использовании наполненных полимерных композиций, наполнитель которых поглощает данные виды излучения. - Использование электрических свойств полимеров - изоляторы высоковольтные. (Использование особых магнитных свойств наполненных полимеров.) - Детали оборудования в химической промышленности – химическая стойкость полимеров позволяет заменить ими детали из нержавеющей стали или фторопласта (есть опыт использования деталей из полипропилена в производстве фтороводорода). - Использование заготовок из полимеров при изготовлении нестандартного оборудования, для замены металлических или пластмассовых запчастей или деталей. Имеется опыт замены деталей из капролона на полипропилен, замены цветных металлов, эбонита, текстолита и ряда других материалов. Изготовление пластмассовых деталей взамен вышедших из строя пластмассовых деталей при ремонтах оборудования… - Плиты из полипропилена – как столы для измельчения, рубки материалов, подкладки для верстака – большой срок службы, даже при жёстких режимах эксплуатации (в том числе упорные или отбойные плиты для измельчительного оборудования) - Подшипники скольжения из полимерных композиций с графитом, нитридом бора, дисульфидом молибдена, фторопластовым порошком, порошком сверхвысокомолекулярного полиэтилена, ультрадисперсным медным порошком, ультрадисперсным цинковым порошком. - Втулки, ролики, направляющие для транспортеров и конвейеров. Многие из перечисленных вариантов опробованы, многие находятся в стадии проработки или промышленных испытаний. Испытаны и производятся: детали насосов из полипропилена для перекачки агрессивных жидкостей, заготовки различного размера из полиэтилена и полипропилена (Мы готовы предложить заготовки из полипропилена по цене от 90 руб. за кг, а сейчас в продаже – от 200 руб. за кг.). Толстостенные пластмассовые изделия – продукция, требующая специфического оборудования, специальной оснастки и большого практического опыта (в связи со значительными технологическими особенностями производства). Основным конкурентным преимуществом нашего проекта является то, что всё вышеперечисленное и возможность наращивания производства уже имеются в наличии, производство полностью окупило вложенные средства и приносит прибыль. Дальнейшие инвестиции необходимы только на продвижение продукции и подготовку производства новых типов изделий. Прибыль позволяет делать такие инвестиции. В настоящее время начинается активная компания по расширению рынков сбыта, по поиску новых клиентов и партнеров. Ценовая политика – держим цену продукции на самом низком в отрасли уровне. Информация о заявителе: Название организации: ФГУП «Сибирский химический комбинат» (сокращенно - ФГУП «СХК») Контактная информация: Индекс: Почтовый адрес: Страна: Регион: Телефоны: Факс: E-mail: Страница в Интернете: 636000 г. Северск, ул. Курчатова, 1 Россия Томская область (3822)724446, (38235)23124 (3822)724446, (38235)21062 [email protected] http:/www.shk.tsk.ru Руководитель организации: Короткевич Владимир Михайлович, Генеральный директор ФГУП «СХК», Телефоны: (38235)548519, (38235)548347 Факс: (3822)724446 Направление деятельности организации: ФГУП «СХК» - Предприятие ядерного топливного цикла УВПИ РЗ – производство изделий из пластмасс Производственный и трудовой потенциал: среднегодовое количество сотрудников организации (УВПИ РЗ ФГУП «СХК») 2005 год - 22 человека 2006 год - 23 человека 2007 год - 23 человека Годовой оборот за последние два года: годовой оборот организации (УВПИ РЗ ФГУП «СХК»): 2005 год - 1 250 000 долларов США 2006 год - 1 250 000 долларов США Наличие производственных мощностей: Производственные мощности введены в эксплуатацию, организовано непрерывное производство продукции. За счет повышения производительности труда образовался резерв производственных мощностей в 20%. Руководитель проекта: Самойлов Андрей Анатольевич, начальник Участка выпуска пластмассовых изделий Реакторного завода ФГУП «СХК». Контактная информация: Индекс: Почтовый адрес: Страна: Регион: Телефоны: Факс: E-mail: Важнейшие работы: 636000 г. Северск, ул. Советская, д. 30, кв. 12 Россия Томская область рабочий (38235)23124, домашний (38235)41135 (3822)724446, (38235)21062 [email protected] 1. Дмитриев А.М., Багаев В.Д., Самойлов А.А. А.с. №1635798. «Активная зона канального ядерного реактора», 2. Самойлов А.А., Компаниец А.Г., Рыльцов В.А., Кругликов В.С. «Способ контроля герметичности оболочки тепловыделяющих элементов», А.с. №1795802 А1. 3. Самойлов А.А., Вашутин П.Н. «Способ изготовления изделий из термопластичных материалов», Патент РФ RU №2128580 С1. Современное состояние исследований и разработок в области реализации проекта. Новизна предлагаемого подхода по сравнению с известными. В основе проекта лежит оригинальное решение технической проблемы – производство однородных (изотропных) по объёму толстостенных изделий из термопластичных полимерных материалов. Это не научная, а узкоспециальная техническая разработка. Подобных производств немного, полностью свою технологию они предпочитают не раскрывать. Каждое производство рассчитано на определенную технологию и новые разработки обычно связаны с освоением нового типа продукции. Ниже приведена доступная информация и сравнение с нашей технологией: - Прессование в обогреваемых формах. Гранулы полимера засыпаются в пресс-форму (горизонтальную), установленную на прессе, нагреваются и расплавляются нагревателем прессформы, после расплавления – подпрессовываются и охлаждаются под давлением. Преимущество технологии – можно производить листы большой площади и различной толщины (в нашем случае есть некоторые ограничения по размеру). По такой технологии работают некоторые зарубежные фирмы по производству листов, прутков и других длинномерных заготовок. Подобная продукция поставляется в Россию. Недостаток технологии – длительный цикл изготовления изделия, низкая автоматизация, сложность переналадки форм, ограниченная номенклатура продукции. - Прессование расплавленного материала. Пресс-форма устанавливается под излив экструдера, форма заполняется расплавленной пластмассой, затем устанавливается на пресс, подпрессовывается и охлаждается под давлением. Затем на специальном устройстве форма разбирается, деталь извлекается. При этом способе сокращается цикл изготовления изделия по сравнению с предыдущим способом, расширяется доступная номенклатура изделий. Недостаток технологии – низкая автоматизация, сложность техпроцесса, сложность переналадки форм, возможность образования внутренних дефектов в деталях. (способ применяется на некоторых Российских предприятиях) - Экструзия прутка, профиля, листа. Изделия полученные по такой технологии также поставляются в Россию. Это заготовки в виде листов, прутка, простого профиля. Основной недостаток технологии – очень узкая номенклатура продукции, производство только стандартных заготовок, часто далёких по форме от готового изделия. Определенное преимущество – по размерам листов и длинномерного профиля в сравнении с нашим проектом. Компактные изделия большой толщины – выгоднее производить по нашей технологии. - Формование полимеров в твёрдой фазе, плунжерная экструзия. Экономические преимущества сомнительны, ограничения по форме и номенклатуре продукции. (Методы более применимы для фторопластов или сверхвысокомолекулярного полиэтилена) (В порядке расширения производственных возможностей проводим эксперименты в данной области.) - Нагрев и плавление гранулированного материала в вакууме с заданной скоростью, вакууммирование и направленное охлаждение с заданной, очень низкой скоростью. Преимущества – материал очень однороден и приобретает некоторые новые свойства. Недостатки – очень большая длительность технологического процесса выше в несколько раз (520), чем в нашем случае, сложная оснастка, сложно переналаживать оснастку. (Производство единичных и мелкосерийных изделий. Отличные электрические свойства материала.) - Послойное изготовление толстостенных изделий. Каждый новый слой напрессовается на полученное в предыдущем цикле изделие. Преимущество – возможность изготовления изделий, свойства материала которых изменяются по толщине (от слоя к слою). (Сходные эффекты можно получить и по нашей технологии.) Недостатки – сложность, ограниченная номенклатура, длительный цикл, возможность появления дефектов в изделии. - Применение новых и модифицированных материалов – с малой усадкой и повышенной теплопроводностью – даёт одинаково хорошие результаты и в нашем случае. Модифицирование материалов увеличивает цену продукции и часто приводит к ухудшению механических свойств. - Применение новых материалов – термореактивных, холодного отверждения. Преимущества для материалов холодного отверждения – простые оснастка и техпроцесс. Недостатки – более дорогой материал; необходима предварительная подготовка материала (смешение) в ходе которой возможно попадание в материал воздуха; выделение побочных продуктов реакции отверждения – возрастает коррозионная активность; возможно неполное протекание реакции «полимерной сетевой сшивки» и неоднородность свойств материала. Возможно расслоение наполнителя. Анализ совокупности свойств, особенно для случая гибкого переналаживаемого серийного производства подтверждает вывод о преимуществе нашей технологии. Продукция может быть изготовлена «в размер» или с минимальными припусками. Используются недорогие полимеры. Изделия получаются однородными по толщине (по сечению) детали, как при использовании чистых полимеров, так и при использовании наполненных полимерных композиций. Сущность предлагаемой разработки. Самый первый и простой вариант технологии производства описан в заявке на изобретение: "При изготовлении толстостенных изделий из полипропилена в теле детали образуются внутренние дефекты в виде пор, пузырей, раковин. Причиной возникновения дефектов является низкая теплопроводность материала, который застывает в последнюю очередь в середине толщины стенки изделия. При остывании в расплаве происходят объемные сжатия (линейная технологическая усадка полипропилена составляет 2,0-2,5 %), а так как изделие охлаждается со всех сторон, то образуется корка, препятствующая подаче расплава для компенсации объемного сжатия, из-за чего появляются раковины (рисунок 1а). Сущность способа изготовления толстостенных изделий методом литья под давлением заключается в следующем. Формообразующие злементы литьевой формы и литниковую втулку нагревают, причем литниковая втулка обогревается независимым нагревательным элементом (рисунок 2). Расплавляют материал в цилиндре пластикации литьевой машины и под давлением заполняют им форму. В связи с тем, что объем изделия превышает объем впрыска (a Рисунок 1 (б Область дефектов в отливках, полученных: а) прессованием или литьем под давлением; б) литьем под давлением с направленным охлаждением. литьевой машины, заполнение формы производят методом интрузии, т.е. за счет вращения шнека. После заполнения формы, вращением шнека набирают дозу материала и литьевую машину устанавливают в режим выдержки под давлением, во время которого шнек продолжает оказывать давление на расплав. Затем прекращают нагрев формы, кроме литниковой втулки, и в зону А, наиболее удаленную от литниковой втулки, подают охлаждающую жидкость. По мере затвердевания материала, охлаждающую жидкость подают также последовательно в зоны Б, В и Г, приближаясь к литниковой втулке. Завершают процесс охлаждения подачей жидкости в последнюю зону Д, прекратив нагрев литниковой втулки. Последовательное охлаждение стенок формовочного пространства по зонам в направлении к литниковой втулке в совокупности с нагревом литниковой втулки до начала охлаждения последней зоны, обеспечивает в процессе охлаждения перемещение зоны затвердевания расплава к литниковой втулке, не препятствуя подаче расплавленного материала для компенсации объемного сжатия, что исключает образование раковин в толстых стенках. Раковины образуются только в прибыльной части из-за того, что материал в ней застывает медленнее, чем в литниковой втулке (рисунок 1б). Г А 1 Рисунок 2 Б В 2 Д 3 4 5 Системы нагрева и охлаждения формы. 1 -нагреватели корпуса; 2 - каналы охлаждения; 3 - ложемент; 4 - литниковая втулка; 5 - нагреватель литниковой втулки. Иными словами - способ изготовления изделий основан на создании канала и обеспечении постоянной подачи по нему расплава под давлением внутрь детали, что позволяет избежать неравномерной усадки и получать изделия без внутренних дефектов, изотропные по толщине, со стабильными геометрическими размерами. В ходе дальнейших работ были обнаружены интересные закономерности остывания массивных толстостенных деталей, что позволило усовершенствовать технологию… Для реализации вышеописанного техпроцесса, на базе модернизированных термопаставтоматов разработаны автоматизированные комплексы по производству толстостенных изделий. Комплексы оснащены пресс-формами, системами термостатирования пресс-форм, установками сушки и загрузки пластмасс и позволяет осуществлять все необходимые технологические операции вплоть до выхода готового изделия. Проект не ограничивается только технологией, специальным оборудованием и наличием производственных мощностей. Важен комплексный подход: наличие специалистов в узкой области – производство толстостенных изделий из полимеров, возможность выполнения полного цикла работ – от заказа или техзадания до получения готового изделия или партии изделий, наличие опыта производства продукции и системы обеспечения качества для изделий атомной техники. Наличие лицензий на право производства продукции для атомной техники, продукции оборонного назначения и ряда других. Всё это позволяет производить пластмассовые изделия и сложные конструкции с их применением для ряда отраслей промышленности. Защита от нейтронного излучения – для атомного машиностроения, ядерных реакторов, для промышленности делящихся материалов, для хранения и транспортировки источников нейтронов применяемых для обучения персонала, для поверки приборов, для дефектоскопии, активационного и других типов анализа, для медицинской диагностики и терапии. Для защитных контейнеров и упаковки изотопов. Для защиты персонала, занятого при добыче и переработке делящихся материалов, при обслуживании ядерных энергетических установок.. Для защиты от нейтронного излучения, применяемого при поиске объектов террористической опасности (в качестве источника нейтронов в них применяются «нейтронные трубки»). Для защиты боевой техники и военнослужащих от нейтронного излучения, как поражающего фактора ядерного взрыва. Замедлитель нейтронов - для оборудования учебных и промышленных лабораторий, для промышленности делящихся материалов и реакторной техники; Защитные камеры для тонких измерений (защита от нейтронного фона) в промышленности делящихся материалов; Защита от рентгеновского и других видов излучения, при использовании наполненных полимерных композиций, наполнитель которых поглощает данные виды излучения. Использование электрических свойств полимеров - изоляторы высоковольтные. (Использование особых магнитных свойств наполненных полимеров.) Детали оборудования в химической промышленности – химическая стойкость полимеров позволяет заменить ими детали из нержавеющей стали или фторопласта (есть опыт использования деталей из полипропилена в производстве фтороводорода). Использование заготовок из полимеров при изготовлении нестандартного оборудования, для замены металлических или пластмассовых запчастей или деталей. Имеется опыт замены деталей из капролона на полипропилен, замены цветных металлов, эбонита, текстолита и ряда других материалов. Изготовление пластмассовых деталей взамен вышедших из строя пластмассовых деталей при ремонтах оборудования… Плиты из полипропилена – как столы или плиты для измельчения, рубки материалов, подкладки для верстака – большой срок службы, даже при жёстких режимах эксплуатации (в том числе упорные или отбойные плиты для измельчительного оборудования) Подшипники скольжения из полимерных композиций с графитом, нитридом бора, дисульфидом молибдена, фторопластовым порошком, порошком сверхвысокомолекулярного полиэтилена, ультрадисперсным медным порошком, ультрадисперсным цинковым порошком. Втулки, ролики, направляющие для транспортеров и конвейеров. Многие из перечисленных вариантов опробованы, многие находятся в стадии проработки или промышленных испытаний. Кроме того испытаны и производятся: детали насосов из полипропилена для перекачки агрессивных жидкостей, заготовки различного размера из полиэтилена и полипропилена. Выполнены опытные работы по нанесению полимерных покрытий, по изготовлению изделий из древесно-полимерных композиций Права на интеллектуальную собственность. Права на интеллектуальную собственность принадлежат ФГУП «Сибирский химический комбинат». Первая (начальная) разработка была запатентована: Патент РФ № 2128580 на изобретение «Способ изготовления изделий из термопластичных материалов» (год подачи заявки - 1997г., год публикации - 1999г., страна публикации – Россия). Защита дальнейших разработок осуществляется в режиме коммерческой тайны и ноу-хау. Мероприятия по защите коммерческой тайны разработаны ФГУП «СХК», готовая продукция не раскрывает технологию производства. Конкурентные преимущества. Важный фактор - производство уже существует, полностью окупило вложенные средства и приносит прибыль. Дальнейшие инвестиции необходимы только на продвижение продукции и подготовку производства новых типов изделий. Прибыль производства позволяет делать такие инвестиции. В области производства защиты от нейтронного излучения предприятие имеет определенную долю рынка и постепенно увеличивает свои продажи. Имеется определенный авторитет среди потребителей и конкурентов. Объективное технологическое преимущество и более современное оборудование. Наличие всех необходимых лицензий. Имеется положительный опыт решения ряда производственных проблем СХК. Проблемы являются общими для предприятий отрасли. Начинается рекламная компания по поиску клиентов для тиражирования найденных решений. Это касается: систем с замедлителем и поглотителем нейтронов, запчастей и изделий для химических производств, заготовок из полимеров для изготовления запчастей и нестандартного оборудования. Опыт и принадлежность к отрасли обеспечит конкурентное преимущество перед зарубежными производителями заготовок из полимеров. Кроме того, мы готовы предложить заготовки из полипропилена по цене от 90 руб. за кг, а сейчас в продаже – от 200 руб. за кг. Очень важно, что в нашем регионе из-за малого спроса и неразвитости рынка – поставки заготовок из полипропилена – не производятся, по другим пластмассам – невелики. Важным преимуществом являются прямые связи нашего предприятия с институтами и предприятиями отрасли в бывших республиках СССР. Налаженная система подготовки производства и оснастки позволила в 2006 году в течение двух месяцев решить все организационные, технические вопросы, выполнить подготовку производства, выпуск продукции и её поставку по срочному заказу ВНИИНМ. Рынок сбыта. По нашей оценке, в России ежегодный объём спроса составляет примерно: 50 000 000 долларов США. Основные потребители продукции, они же потребители основной продукции – защиты от нейтронного излучения – предприятия и НИИ атомной отрасли промышленности. Принципы работы с потребителями – наличие всех необходимых лицензий, безупречное качество, стабильные долговременные связи, партнерские отношения, грамотное использование административного ресурса. Ценовая политика – держим цену продукции на самом низком в отрасли уровне. В настоящий момент возможны два пути выхода на внешние рынки: - изготовление защиты и упаковки для радионуклидов (изотопов), поставляемых фирмой «Техснабэкспорт» (и аналогичными ей) зарубежным потребителям. - изготовление защиты от нейтронного излучения по заказам НИИ и предприятий атомной отрасли в бывших республиках СССР. Потребителями полимерных заготовок будут предприятия различных отраслей, крупные и малые. Рынок пока исследуется, достоверных прогнозов – нет. Зарубежный опыт говорит о небольшом, но сравнительно стабильном спросе на заготовки. Отдельно рассматриваются как потребители заготовок: предприятия региона, предприятия химической промышленности, предприятия производящие подшипники скольжения, втулки, ролики, направляющие для транспортеров и конвейеров. Отсутствие маркетинговой службы является одной из проблем проекта. Другая проблема отсутствие последовательной рекламной программы и политики. Именно эти две проблемы будут решаться в первую очередь. Именно для их решения потребуются инвестиции, о которых было заявлено в Анкете проекта. (Часть средств также необходима для изготовления оснастки и подготовки производства перспективных видов продукции). Порядок коммерциализации результатов разработки. Проект был инициирован заказом на изготовление конкретного вида продукции – биологической защиты от нейтронного излучения. (Кстати, этот заказчик до сих пор потребляет значительную часть продукции.) Проект начинали главный инженер и главный механик комбината, которые и сформировали команду проекта. Проект начинался с нуля. Техническое решение задачи и создание производства производились параллельно. Первоначально в команду проекта вошли представители проектной организации и завода, на территории которого должно быть организовано новое производство. В дальнейшем, по мере необходимости, к работе привлекались и становились членами команды работники других служб и подразделений комбината. Центром команды стал Участок выпуска пластмассовых изделий. В настоящее время команда объединяет специалистов следующих служб: - Участок выпуска пластмассовых изделий РЗ - разработка изделий, оснастки, технологий, изготовление и контроль качества пластмассовых изделий (+ маркетинг, экономика, договора…); - Особое конструкторское бюро ОГМ – разработка изделий, оборудования, оснастки; - Цех оснастки ХМЗ – изготовление оснастки, комплектующих, запчастей; - Ремонтно-механический завод – технологическая проработка и изготовление комплектующих, сборочное производство, изготовление оснастки, запчастей, оборудования; - Лаборатория металловедения – радиационная и ультразвуковая дефектоскопия, контроль механических, химических и других свойств изделий; - Управление обеспечения качества – контроль качества продукции на всех этапах производства, приёмка готовой продукции. Риски: Первый риск был чисто технический – возможная несостоятельность предложенного способа изготовления изделий. Не смотря на кажущуюся простоту осуществления предложенного способа производства изделий (особенно первого варианта), многие высказывали сомнения в его технической осуществимости. Даже специалисты, имеющие многолетний опыт переработки пластмасс на термопластавтоматах, говорили о невозможности получения толстостенных изделий без внутренних дефектов. Для снижения риска предлагалось повторить известные технологии получения изделий на прессах с большим усилием прессования (некоторая информация о подобной технологии имелась) и «не изобретать велосипед». Для исключения риска была разработана и изготовлена опытная оснастка, на термопластавтомате с объёмом впрыска 250 см3 была проведена серия экспериментов по изготовлению деталей новым способом (Патент РФ № 2128580). При этом были получены идеальные детали весом 10 кг, с толщиной стенки 100 мм. Новая технология была положена в основу проекта нового производства... Главный риск проекта – нестабильность спроса на продукцию. Спрос на биологическую защиту от нейтронного излучения есть постоянно, однако номенклатура и объёмы – нестабильны. Для снижения риска предприняты следующие меры: - создана гибкая система подготовки производства и освоения новой продукции, ежегодно осваивается новый тип изделия; - разработана и широко используется переналаживаемая оснастка, позволяющая сократить время подготовки и затраты на оснастку при освоении нового вида продукции; - оптимизировано производство для сокращения издержек и снижения себестоимости, что позволило проводить полезную ценовую политику; - постоянно расширяются технологические возможности производства, на разовых заказах подразделений комбината опробуются новые технологии, оснастка, материалы; - для гарантированного обеспечения необходимыми полимерными материалами и разработки новых композиций, установлены крепкие связи с научными и производственными организациями г. Томска; - введена практика работы по кооперации, когда СХК поставляет комплектующие единицы для других предприятий; - используется административный ресурс для поиска и размещения заказов на предприятиях отрасли. В настоящее время производство успешно функционирует, затраты – окупились, прибыль составляет от 5 до 50% (в зависимости от типа изделия). План 2006 года выполнен, участок обеспечен работой на 2007 год, продолжается наполнение «портфеля заказов». Объём реализации продукта (долл. США): Страна Россия 2005 1 250 000 2006 1 250 000 2007 (план) 1 500 000 Планируется активная реклама для привлечения заказов НИИ и предприятий отрасли, а также информирование и исследование спроса со стороны: - НИИ и предприятий атомной отрасли в бывших республиках СССР; - предприятий региона; - предприятий химической отрасли промышленности. Планируется реклама на отраслевых площадках Интернета. Состояние и источники инвестирования в реализацию проекта. Проект выполнен за счет прибыли ФГУП «СХК» (фонда развития производства). Для выполнения части работ по организации Участка выпуска пластмассовых изделий и подготовке производства привлекались средства инвестиционного кредита (в объеме 10 млн. руб.), выделенного Администрацией г. Северска за счёт средств федерального бюджета по «Программе развития ЗАТО Министерства РФ по атомной энергии». В настоящее время работы по проекту выполняются за счёт себестоимости готовой продукции и частичного использования получаемой прибыли. Потенциально возможны другие источники финансирования для дальнейшего развития проекта: - инвестиционный кредит Администрации г. Северска; - инвестиционный кредит Администрации Томской области; - грант МНТЦ; - грант по программе Британо-Российского партнерства закрытых атомных городов. Участие инвестора в уставном капитале предприятия в настоящий момент невозможно. При реформировании предприятий Росатома (и в частности «Сибирского химического комбината») возможно выделение непрофильных производств из состава основного предприятия.