Курс лекций Файл

реклама

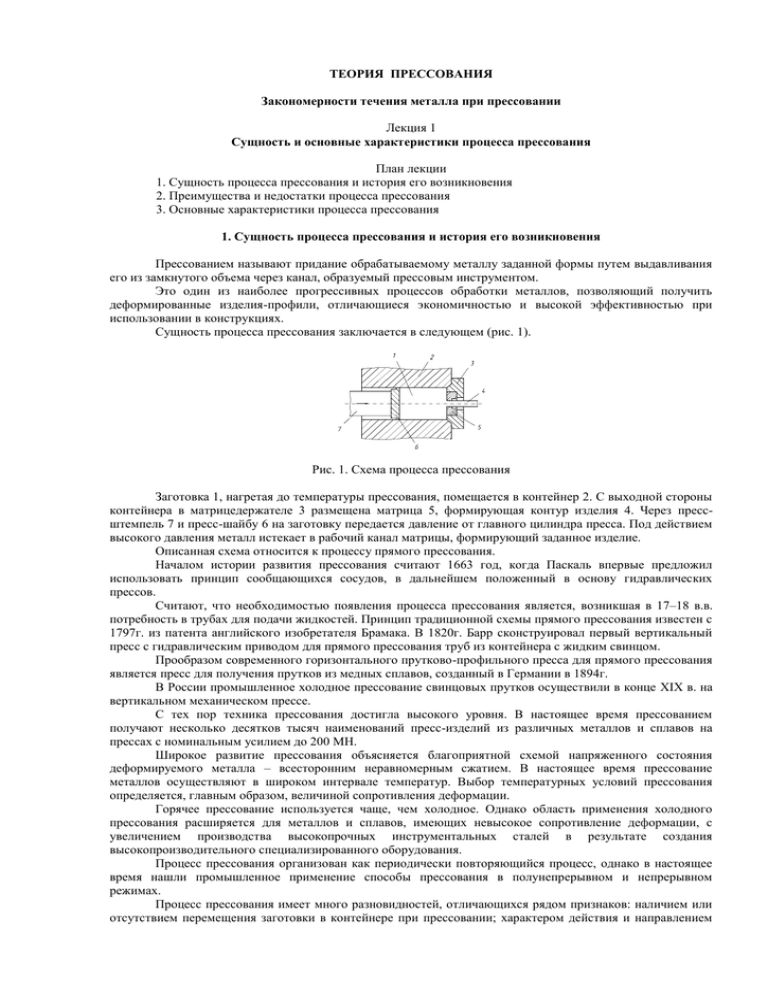

ТЕОРИЯ ПРЕССОВАНИЯ Закономерности течения металла при прессовании Лекция 1 Сущность и основные характеристики процесса прессования План лекции 1. Сущность процесса прессования и история его возникновения 2. Преимущества и недостатки процесса прессования 3. Основные характеристики процесса прессования 1. Сущность процесса прессования и история его возникновения Прессованием называют придание обрабатываемому металлу заданной формы путем выдавливания его из замкнутого объема через канал, образуемый прессовым инструментом. Это один из наиболее прогрессивных процессов обработки металлов, позволяющий получить деформированные изделия-профили, отличающиеся экономичностью и высокой эффективностью при использовании в конструкциях. Сущность процесса прессования заключается в следующем (рис. 1). Рис. 1. Схема процесса прессования Заготовка 1, нагретая до температуры прессования, помещается в контейнер 2. С выходной стороны контейнера в матрицедержателе 3 размещена матрица 5, формирующая контур изделия 4. Через прессштемпель 7 и пресс-шайбу 6 на заготовку передается давление от главного цилиндра пресса. Под действием высокого давления металл истекает в рабочий канал матрицы, формирующий заданное изделие. Описанная схема относится к процессу прямого прессования. Началом истории развития прессования считают 1663 год, когда Паскаль впервые предложил использовать принцип сообщающихся сосудов, в дальнейшем положенный в основу гидравлических прессов. Считают, что необходимостью появления процесса прессования является, возникшая в 17–18 в.в. потребность в трубах для подачи жидкостей. Принцип традиционной схемы прямого прессования известен с 1797г. из патента английского изобретателя Брамака. В 1820г. Барр сконструировал первый вертикальный пресс с гидравлическим приводом для прямого прессования труб из контейнера с жидким свинцом. Прообразом современного горизонтального прутково-профильного пресса для прямого прессования является пресс для получения прутков из медных сплавов, созданный в Германии в 1894г. В России промышленное холодное прессование свинцовых прутков осуществили в конце XIX в. на вертикальном механическом прессе. С тех пор техника прессования достигла высокого уровня. В настоящее время прессованием получают несколько десятков тысяч наименований пресс-изделий из различных металлов и сплавов на прессах с номинальным усилием до 200 МН. Широкое развитие прессования объясняется благоприятной схемой напряженного состояния деформируемого металла – всесторонним неравномерным сжатием. В настоящее время прессование металлов осуществляют в широком интервале температур. Выбор температурных условий прессования определяется, главным образом, величиной сопротивления деформации. Горячее прессование используется чаще, чем холодное. Однако область применения холодного прессования расширяется для металлов и сплавов, имеющих невысокое сопротивление деформации, с увеличением производства высокопрочных инструментальных сталей в результате создания высокопроизводительного специализированного оборудования. Процесс прессования организован как периодически повторяющийся процесс, однако в настоящее время нашли промышленное применение способы прессования в полунепрерывном и непрерывном режимах. Процесс прессования имеет много разновидностей, отличающихся рядом признаков: наличием или отсутствием перемещения заготовки в контейнере при прессовании; характером действия и направлением сил трения на поверхности заготовки и инструмента; температурными условиями; скоростью и методами приложения внешних сил; формой заготовки и т.п. 2. Преимущества и недостатки процесса прессования Поведем сравнение прессования с сортовой и трубной прокаткой, которыми можно получить продукцию аналогичную прессованной и с начала перечислим достоинства прессования. 1. Если при прокатке на многих участках пластической зоны возникают большие растягивающие напряжения, понижающие пластичность обрабатываемого металла, то при прессовании имеет место схема всестороннего неравномерного сжатия, позволяющая получать различные пресс-изделия вообще не получаемые прокаткой или получаемые за большое число проходов. Это расширяет область применения процессов прессования, особенно когда относительные степени деформации за один переход значительны и, как правило, превышают 75%, а иногда достигают и 99%, а коэффициенты вытяжки могут иметь значения более 100. 2. Прессованием, возможно, получать изделия практически любых форм, тогда как прокаткой получают профили и трубы лишь сравнительно простых форм поперечного сечения. 3. При прессовании быстрее перевод процесса получения одного типа размера пресс-изделия на другой – достаточна только замена матрицы. 4. Повышенная точность пресс-изделий обусловлена замкнутостью калибра матрицы и зависит от точности ее изготовления и состояния ее термической обработки. 5. При прессовании меньше затраты на переналадку, чем при прокатке. Это позволяет рекомендовать прессование для многосерийного производства. 6. Высокие степени деформации при прессовании обеспечивают высокий уровень свойств изделий. Основные технологические недостатки прессования следующие: 1. Для ряда металлов и сплавов, чтобы получать бездефектную продукцию требуются низкие скорости прессования. 2. Низкий выход годного из-за больших технологических отходов, достигающих более 15% за счет необходимости оставления больших пресс-остатков и удаления слабодеформированного выходного конца пресс-изделия. 3. Ограничение длины заготовки, обусловленное прочностью пресс-штемпелей, силовыми возможностями пресса и устойчивостью заготовки при распрессовке. 4. Повышенная неравномерность деформации, влияющая на неравномерность распределения свойств в продольном и поперечном направлениях. 5. Сравнительно низкая стойкость инструмента и его высокая удельная стоимость из-за тяжелых условий нагружения, а также необходимости использования для его изготовления дорогих легированных сталей. Исходя из перечисленных преимуществ и недостатков, можно определить наиболее целесообразную область применения прессования: - производство толстостенных и тонкостенных профилей и труб сложной формы, прессуемых из металлов и сплавов с высокими скоростями истечения; - обработка труднодеформируемых и малопластичных металлов и сплавов. - получение полуфабрикатов сложной геометрии, повышенной точности и с тонкой полкой. - получение тонкой проволоки из металлов и сплавов, не подвергающих волочению; - среднее и мелкосерийное производство. 3. Основные характеристики процесса прессования Для описания деформации при прессовании используют следующие характеристики. 1. Коэффициент вытяжки ср определяют как отношение площади поперечного сечения контейнера Fк к площади поперечного сечения всех каналов матрицы fм. cр Fк fм (1.) Помимо этого, коэффициент вытяжки можно определить как отношение длины отпрессованного изделия L'èçä к длине заготовки L'ç . cр L'изд L'з или отношение квадрата периметра контейнера Пк к квадрату периметра матрицы Пм. (2.) cр П к2 П м2 (3) cр Fк Fиг . Fм Fиг (4) При прессовании труб: где Fм, Fк, Fиг – соответственно, площади сечения матрицы, контейнера и иглы-оправки. 2. Заготовка в контейнер подается с зазором, поэтому при расчете размеров исходной заготовки необходимо учитывать коэффициент распрессовки K Fк , Fз (5) где Fз – площадь поперечного сечения заготовки. 3. Степень деформации. Fк f м Fк 1 f м Fк 1 1 . (6) Связь между степенью деформации и коэффициентом вытяжки cр Fк . fм (7) пp h , t (8) 4. Скорость прессования. h – длина отпрессованной части заготовки; t – время прессования. 5. Скорость истечения. где ист пр . (9) Вопросы для контроля 1. Дайте определение прессованию. 2. По схеме прессования объясните сущность этого процесса. 3. Что послужило толчком к появлению процесса прессования? 4. Какая схема напряженного состояния реализуется при прессовании в очаге деформации? 5. Перечислите и прокомментируйте преимущества процесса прессования по сравнению с сортовой и трубной прокаткой. 6. Какие недостатки у прессования по сравнению с сортовой и трубной прокаткой? 7. Перечислите наиболее целесообразные области применения прессования. 8. По каким формулам можно подсчитать коэффициент вытяжки при прессовании? 9. Как связаны между собой относительная степень деформации и коэффициент вытяжки? 10. Каким образом, зная скорость прессования, можно определить скорость истечения? Лекция 2 Основные способы прессования План лекции 1. Прямое прессование 2. Обратное прессование 3. Совмещенное прессование 4. Прессование с боковым истечением 5. Способы прессования труб 6. Полунепрерывное прессование Прямое прессование При прямом прессовании направления выдавливания изделий совпадает с направлением движения пресс-штемпеля (рис 9.1). Этот способ прессования наиболее распространен и позволяет получать сплошные и полые изделия широкого диапазона поперечных сечений, близких к размеру поперечного сечения контейнера. Особенность способа – обязательное перемещение металла относительно неподвижного контейнера. Прямое прессование позволяет получать изделия с высоким качеством поверхности, поскольку при прессовании этим способом у матрицы образуется большая по высоте упругая зона металла, практически исключающая попадание дефектов из зоны контакта заготовки с контейнером на поверхность изделия. В результате сил трения на поверхности заготовки появляются высокие сдвиговые деформации, способствующие обновлению слоев металла, формирующих периферийные зоны профиля. Прямое прессование характеризуется следующими недостатками. 1. Высокие затраты энергии на преодоление трения металла о поверхность инструмента. В отдельных случаях доля усилия, затрачиваемая на это, может достигнуть 40-60% от полного усилия прессования. 2. Большая неравномерность деформации на протяжении всего процесса, приводящая к неравномерности структуры и механических свойств в продольном и поперечном направлениях прессизделий. 3. Низкий выход годного из-за большого пресс-остатка, зависящего от механизма и момента образования пресс-утяжины первого рода, а также из-за большой обрези слабодеформированной части выходного конца пресс-изделия. Обратное прессование При обратном прессовании истечение металла в матрицу происходит в направлении, противоположном движению пресс-штемпеля. По первой схеме (рис. 10.1, а) металл 1 выдавливается из неподвижного контейнера 2, закрытого заглушкой – пресс-шайбой 3, через матрицу 4 при передаче усилия и движения от приводного гидроцилиндра на полый матрицедержатель 5. Рис. 1. Схемы обратного прессования с заглушкой (а) и с матрицей, установленной на неподвижном матрицедержателе (б) Во второй схеме прессования истечение металла 1 через матрицу 4, установленную на неподвижном матрицедержателе 5, обеспечивается при передаче усилия и движения от приводного гидроцилиндра на заглушку 3 и контейнер 2 (рис. 1, б) В обоих случаях трение на неподвижном контакте «контейнер – заготовка» практически отсутствует, за исключением угловой полости вблизи матрицы, где оно носит активный характер. При обратном прессовании слиток не перемещается относительно контейнера и общее усилие прессования снижается из-за отсутствия затрат энергии на преодоление сил трения между контейнером и прессуемым металлом. Преимущества обратного прессования по сравнению с прямым. 1) Повышение скорости истечения металла из-за большей равномерности его течения по сечению очага деформации. 2) Снижение усилия прессования, что позволяет увеличивать коэффициент вытяжки и снижать температуру прессования. 3) Монотонный характер истечения металла, обеспечивающий формирование равномерной структуры и механических свойств по длине пресс-изделий. 4) Рост выхода годного за счет уменьшения толщины пресс-остатка и снижения глубины распространения пресс-утяжины в изделии. 5) Повышение производительности прессовой установки за счет увеличения скоростей истечения труднодеформируемых сплавов. 6) Увеличение срока службы контейнера из-за неподвижного его контакта с заготовкой. Недостатками обратного прессования являются: 1) Уменьшение возможного поперечного размера пресс-изделия и числа одновременно прессуемых изделий по сравнению с прямым прессованием из контейнера того же размера в связи с сокращением размера проходного отверстия в матричном блоке. 2) Для получения профилей с хорошим качеством поверхности необходимо применять заготовки с хорошим состоянием поверхности, что достигается дополнительными операциями, такими как, предварительная обточка, скальпирование заготовок или отливка слитков в электромагнитный кристаллизатор. 3) Ограничение номенклатуры пресс-изделий из-за недостаточной прочности удлиненного матричного узла. 4) Увеличение стоимости гидропрессов и вспомогательного времени циклов. Совмещенное прессование В качестве примера приведем схему прессования с прямым и обратным истечением сплошных изделий (рис 3, а). Рис. 3. Схемы совмещенного прессования (а) и прессования с боковым истечением (б) По этой схеме металл заготовки 1 под действием пресс-штемпеля 2 одновременно или разновременно (в зависимости от конструктивного выполнения) течет в матрицу 3 и 4. При прессовании таким методом можно получить на тихоходных прессах изделия с повышенными скоростями истечения, т.к. скорости прессования здесь суммируются. Прессование с боковым истечением Схема процесса с боковым истечением приведена на рис. 3, б. Этот процесс отличается от процесса с прямым истечением только изменением направления истечения прессуемого металла примерно на 90 0. Такое изменение направления выхода пресс-изделия обеспечивает в ряде случаев удобство совмещения его приема и блокировки с последующим технологическим процессом при создании непрерывных поточных линий, а также возможность получения максимальной длины изделия на вертикальных прессах. Способы прессования труб Наибольшее распространение в производстве получили прямое и обратное прессование труб (рис. 4), которые существенно не отличаются от схем прессования сплошных изделий. Однако наличие иглыоправки для формирования внутреннего канала трубы изменяет характер течения металла, требует применения специального ее привода, обеспечивающего различные кинематические условия в зависимости от соотношения скорости перемещения иглы-оправки, пресс-штемпеля и контейнера. Рис. 4. Схемы прессования с прямым (а) и обратным (б) истечением: 1 – контейнер; 2 – игла; 3 – труба; 4 – матрица; 5 – пресс – штемпель; 6 – заглушка Основные достоинства прямого способа прессования труб по сравнению с обратным. 1. Относительная простота способа, позволяющая осуществлять процесс на любом прессе, в том числе, и на прессе без прошивной системы. 2. Высокое качество поверхности получаемых труб. 3. Возможность получения труб практически любой конфигурации. При этом следует отметить и ряд недостатков. 1. Высокие энергетические затраты из-за необходимости преодоления сил трения. 2. Неравномерность распределения механических свойств и структуры по длине и сечению труб. 3. Наличие на наружной поверхности труб крупнокристаллического ободка. 4. Значительные отходы металла из-за пресс-остатка (10% и более). При обратном прессовании труб истечение металла происходит через канал матрицы, установленной на полом удлиненном матрицедержателе. Труба вытекает в зазор между матрицей и иглой. Игла может быть либо закрепленной в пробке, либо закрепленной в иглодержателе и пропущенной через пробку. Обратный способ прессования труб позволяет по сравнению с обратным способом следующее: - значительно снизить усилие прессования, а, следовательно, осуществлять процесс при пониженных температурах слитков с повышенными скоростями истечения. - повысить равномерность структуры и свойств в продольном и поперечном направлениях и практически устранить крупнокристаллический ободок. - увеличить выход годного за счет уменьшения величины пресс-остатка. Недостатки этого способа: - ухудшение качества поверхности, обусловленное характером течения металла, когда поверхностные слои заготовки попадают на поверхность пресс-изделия; - необходимость использования заготовок с хорошей поверхностью. - использование полого матрицедержателя ограничивает по сложности поперечного сечения номенклатуру изделий. Полунепрерывное прессование Этот метод заключается в прессовании без отделения пресс-остатка, который используют для дальнейшего прессования (рис. 5). Процесс ведут с пресс-шайбой, закрепленной на пресс-штемпеле, желательно с упругим элементом для облегчения ее вывода из втулки контейнера. После прессования одной заготовки пресс-остаток остается в контейнере, и туда подают новый слиток. При прессовании нового слитка из хорошо свариваемых сплавов пресс-остаток сваривается со следующим слитком. В результате обе заготовки по торцевым поверхностям свариваются. В пресс-изделии эта поверхность будет изогнутой, что при хорошей сварке увеличивает прочность стыка. В этом процессе для лучшей свариваемости недопустима смазка и необходим подогрев контейнера до температуры, близкой к температуре прессования. Этим же способом можно прессовать с применением смазочных материалов изделия из неудовлетворительно сваривающихся металлов и сплавов. Однако для получения плоской линии сочленения пресс-изделий и последовательно прессуемых заготовок с легким их последующим разделением необходимо применять конусные матрицы с углом наклона образующей к оси менее 600 и вогнутые пресс-шайбы. Рис. 5. Схема полунепрерывного прессования: 1 – пресс-остаток; 2 – слиток; 3 – пресс-шайба; 4 – пресс-штемпель; 5 - матрица К трудностям процесса полунепрерывного прессования с прямым истечением следует отнести сложность получения контакта сопряжения смежных изделий, близкого к по форме плоскому, а также применение смазочных материалов, снижающих качество поверхности и коррозионную стойкость прессизделия и необходимость применения инструмента сложной конфигурации, что приводит к более тяжелым условиям его работы. Вопросы для контроля 1. Перечислите основные способы прессования. 2. Назовите особенности прямого прессования. 3. В чем преимущества обратного прессования по сравнению с прямым? 4. Что такое совмещенное прессование? 5. В чем особенности прессования с боковым истечением? 6. Для чего служит игла-оправка при прессовании труб? 7. Проведите сравнение прессования труб по прямому и обратному способам. 8. Какая особенность конструкции у пресс-шайбы при полунепрерывном прессовании? 9. Объясните сущность полунепрерывного прессования. 10. Назовите ограничения, накладываемые на реализацию способа полунепрерывного прессования. Лекция 3 Течение металла при прессовании План лекции 1. Характеристика способов прессования и их стадий 2. Типы течения металла в контейнере 3. Прямое прессование круглого сплошного профиля через одноканальную матрицу 4. Течение металла при прессовании Характеристика способов прессования и их стадий В основу современных представлений о характере напряженно-деформированного состояния положила схема горячего прессования через одноканальную матрицу, прутка без смазки. На рис.1. приведена схема внешних сил и вызываемых ими внешних напряжений, действующих на прессуемый металл при прямом способе прессования. Рис. 1. Схема действия сил и напряжений при прямом прессовании Для прямого прессования первичными активными являются силы и напряжения, действующие на прессуемый металл от пресс-шайбы, вторичными являются нормальные и касательные (от трения) силы и напряжения, действующие на металл от контейнера и матрицы, а также силы и напряжения трения, возникающие на контактной поверхности пресс-шайбы. Реактивные силы действуют от металла на инструмент, и направлены в противоположное направление. По характеру силовых и деформационных условий процесс прессования можно разделить на четыре последовательные стадии. Первая стадия – распрессовка слитка в контейнере и заполнение металлом всего объема контейнера. Вторая стадия – начало истечения, соответствующее выходу металла через канал матрицы с одновременным зонообразованием и потерей устойчивости металла. Третья стадия – условно установившееся течение, при котором происходит истечение основной массы металла. Четвертая стадия – завершающее истечение, соответствующее началу прессования зон затрудненной деформации. Каждой стадии любого процесса прессования соответствует свой характер течения металла, который имеет решающее значение для прогнозирования закономерностей формирования структуры и свойств пресс-изделий. К основным факторам, влияющим на течение металла, относятся: природа материала, способ деформирования, величина и направленность внешнего контактного трения на поверхности заготовки и инструмента, степень и скорость деформации и т.п. Типы течения металла в контейнере Различают пять характерных картин течения металла в контейнере при прессовании (рис. 2). Рис. 2. Типы течения металла в контейнере при прессовании Течение типа «а», являющееся идеализированным случаем, при отсутствии контактного трения обеспечивает равномерное истечение металла, позволяющее получать распределение свойств в изделиях, близкое к однородному. Равномерность истечения металла от типа «б» к типу «г» уменьшается, что вызывает анизотропию, получаемых свойств, как по сечению, так и по длине пресс-изделий. В связи с этим на практике используют технические решения, позволяющие путем изменения реологического состояния деформируемой заготовки создать условия течения, близкие к типам «а» и «б», например, гидростатическое прессование в конические матрицы или прямое прессование со смазкой. При этом заготовка выдавливается в «плавающем» состоянии и благодаря уменьшению деформации поверхностного слоя и улучшению условий его течения получают изделия с равномерными свойствами по его сечению. К факторам, наиболее значащим в улучшении кинематики течения, следует отнести роль внешнего контактного трения и температурный режим обработки. Варьированием перечисленных факторов можно добиться повышения скорости истечения периферийных слоев и выравнивания их по отношению к скорости осевого потока. С изменением характера трения (с вредного на полезное) и направления возникающих сил коренным образом изменяется реологическое состояние периферийных слоев заготовки (рис. 2, д). Таким образом, чтобы повлиять на течение металла в контейнере, необходимо изменить традиционное положение инструментальной оснастки в течение всего цикла прессования. Это обеспечивается, в частности, опережающим перемещением контейнера по отношению к пресс-штемпелю в направлении истечения металла. Это позволяет существенно изменить характер распределения скоростей перемещения матричных частиц. Причем при различных кинематических условиях существенно изменяется характер распределения компонент скоростей в продольном и поперечном направлениях. Варьируя кинематическими и температурными условиями, можно интенсифицировать периферийное течение материала и затормозить осевой поток, что отражается на характере распределения деформации. Прямое прессование круглого сплошного профиля через одноканальную матрицу Для осуществления расчета основных параметров процесса принимают, что поле скоростей является сферическим и микрообъемы прессуемого металла, проходя через пластическую зону, дважды меняют свое направление на сферических поверхностях П1 и П2, называемых поверхностями разрыва скоростей (рис. 3). В прессуемой заготовке условно различают три зоны. В зоне 1 где металл считают жесткопластичным, все объемы заготовки движутся равномерно и параллельно оси прессования до поверхности П1, в которой происходит первое изменение направления движения. В зоне 2, в которой металл становится пластичным, все его микрообъемы перемещаются к вершине конуса О и, достигнув поверхности разрыва скоростей П2, снова меняет свое направление. После выхода из зоны 2 металл в зоне 3,перейдя в пресс-изделие, снова становится жестким, и его микрообъемы движутся равномерно и параллельно оси прессования. Рис. 3. Поле скоростей при прямом прессовании круглого сплошного профиля через одноканальную матрицу Скорость движения металла в зоне I постоянна и равна n, в зоне III - и, а в зоне II скорость движения микрообъема x переменна и зависит от угла и величины Rx, т.е. x = 0 cos α (R02/ Rx2). (11.1) В связи с тем, что скорость движения металла по объему пластической зоны не одинакова, прямые линии координат сетки, нанесенные на меридиональную плоскость заготовки, перпендикулярно к оси прессования, при переходе в пресс-изделие, значительно искривляются. Наличие α влечет за собой увеличение искажения поперечных первоначально прямолинейных линий сетки. Схема напряженно-деформированного состояния металла при прессовании. Течение металла при прессовании При прессовании деформированное состояние металла в пластической зоне определяется двумя укорочениями, и одним удлинением. Удлинение в большей части пластической зоны, где имеет место всестороннее сжатие, пассивно, так как происходит без приложения растягивающих сил в направлении удлинения. Для изучения деформаций применяют различные экспериментальные методы исследования: координатной сетки, визиопластичности, составных образцов, вставок, структурный, поляризационнооптический (фотопластичности), «муар», измерение твердости. К аналитическим методам исследования относятся методы линий скольжения и характеристик. Наиболее наглядно закономерности деформированного состояния наблюдаются на образцах с нанесенными на диаметральной плоскости координатными сетками (рис. 4). Рис. 4. Схема деформированного состояния прессуемого металла в начале (а) и в конце основной стадии течения (б) Основными положениями деформированного состояния являются: 1. Все прямые продольные линии начала координатной сетки, оставаясь, за исключением переднего конца, практически прямыми после прессования, претерпевают изгибы у входа в обжимающую часть пластической зоны и у выхода из этой части. Схема деформированного состояния прессуемого металла в начале (а) и в конце основной стадии течения (б). 2. Эти изгибы направлены во взаимопротивоположные стороны, что свидетельствует о немонотонности деформации. 3. Немонотонность деформации уменьшается от периферии к центру. 4. Торцевые поверхности обжимающей части пластической зоны представляют собой плавные осесимметричные поверхности. Выпуклость, которых направлена против движения прессуемого металла. 5. На некотором расстоянии от обжимающей части пластической зоны продольные линии сетки изгибаются по направлению к оси заготовки, уточнения центральных и утолщение периферийных слоев, что объясняется влиянием контактных сил трения. 6. Все поперечные прямые линии координатной сетки изгибаются выпуклостью в направлении движения прессуемого металла, что объясняется отставанием периферийных слоев металла от центральных. 7. Наблюдается рост стрел прогиба поперечных линий в направлении от переднего конца к заднему. 8. Формы изгибов линий показывают, что все кольцевые слои пресс-изделия подвергаются, кроме основных деформаций (осевой и поперечной), деформации простого сдвига, которая растет от внутренних слоев к периферии. 9. Передний конец пресс-изделия всегда деформирован значительно меньше, чем его основная часть. Процесс прессования с обратным истечением существенно отличается от прямого, поскольку на характер течения металла оказывает влияние отсутствие сил контактного трения. В таком случае пластическая деформация заготовки начинается около самой матрицы, что приведет к искажению поперечных линий координатной сетки только вблизи матрицы. Такая локализация пластической деформации около матрицы заметно уменьшает неравномерность деформации в изделии, как по длине, так и по сечению пресс-изделий, так как каждый из поперечных слоев, кроме торцевых, испытывает практически одинаковые деформации. При обратном процессе прессования на большей части пресс-изделия вытяжки осевых слоев от переднего конца растут заметно менее интенсивно, чем у изделия, полученного при прямом истечении. Вопросы для контроля 1. Нарисуйте и проанализируйте схему сил и напряжений, действующих на прессуемый металл. 2. Какие силы, действующие на металл при прессовании, называют активными и пассивными? 3. Назовите стадии прессования. 4. Какие факторы влияют на характер течения металла при прессовании? 5. Опишите характерные картины течения металла при прессовании. 6. Как меняется течение металла при прессовании с изменением характера влияния трения с вредного на полезное? 7. Какие экспериментальные методы исследования применяют для изучения течения металла при прессовании? 8. Назовите основные положения деформированного состояния металла при прессовании. 9. Как меняется характер течения металла при прессовании с переходом от прямого прессования к обратному? 10. Какие методы исследования течения металла при прессовании относят к аналитическим? Лекция 4 Механизм образования пресс-утяжины План лекции 1. Напряженное состояние при прессовании 2. Образование пресс-утяжины 3. Пресс-остаток, его назначение и величина Напряженное состояние при прессовании Если рассмотреть прессуемую заготовку, предварительно, мысленно, разделив ее на продольные (трубчатые) слои с бесконечно малыми толщинами стенок и исключить влияние внешнего трения металла с инструментом и внутреннего между его слоями, то при прессовании каждый такой слой будет находиться в условиях всестороннего неравномерного сжатия (рис. 1). Учитывая, что при условиях прямого прессования внутренние слои движутся быстрее периферийных, то в результате этого будут появляться значительные напряжения. Причем в периферийных слоях возникнут растягивающие напряжения, а во внутренних – сжимающие. Причина в том, что каждый внешний слой сдерживает движение соседнего внутреннего. Вследствие этого возникает зона наружных слоев с дополнительным продольным напряжением растяжения, уменьшающимся по направлению от периферии к оси, и зона внутренних слоев с дополнительными продольными напряжениями сжатия, увеличивающимися к оси. Установлено, что в зоне внутренних слоев в результате сложения основных и дополнительных напряжений напряженное состояние будет оставаться всесторонним неравномерным сжатием. В зоне наружных слоев 2 и 3 дополнительные напряжения растяжения, налагаясь на основные продольные напряжения сжатия, уменьшают их, иногда даже изменяют вид напряженного состояния металла и переводят всестороннее неравномерное сжатие в двустороннее сжатие и продольное растяжение. Зона с разноименными напряжениями 3 находится ближе к выходу из обжимающей части пластической зоны. Однако для процессов прессования, где наблюдается пониженное сопротивление деформации периферийных слоев по сравнению с внутренними, периферийные слои движутся быстрее внутренних. В результате появляются дополнительные напряжения: во внутренних слоях – растягивающие, в периферийных – сжимающие. В этом случае в обжимающей части пластической зоны образуется зона внутренних слоев с дополнительным продольным растягивающим напряжением, уменьшающимся к периферии, и зона с дополнительными продольными напряжениями сжатия, уменьшающимися к оси. Тогда образуется зона 1 с всесторонним неравномерным сжатием, зона 2 внутренних слоев с всесторонним неравномерным сжатием и зона 3 с поперечным сжатием и продольным растяжением. Для прямого прессования эпюра нормальных напряжений на пресс-шайбе характеризуется минимумом на оси. Продольные растягивающие напряжения растут от центра к периферии. Отсутствие сил трения при прессовании только уменьшает неравномерность деформации, но полностью ее не устраняет. Из анализа напряженного состояния для прямого пресса прессования установлено, что на всех участках прессуемого объема, кроме обжимающей части пластической зоны |σz| > |σr| (1) В обжимающей части, исключая участок с растягивающими продольными напряжениями |σz| < |σr| (2) Переход от одних условий к другим плавный. Основное условие пластичности в обжимающей части пластической зоны определяется уравнением σr = σz + 2K= σz+ σS, где (3) σS – сопротивление деформации; K – напряжение пластического сдвига, т.е. максимального сдвигающего напряжения (К = τmax) 12.2 Образование пресс-утяжины При прессовании по мере приближения пресс-шайбы к матрице увеличиваются скорости течения металла в поперечном направлении. При небольших расстояниях между пресс-шайбой и матрицей они достигают большой величины, что вызывает большие нормальные силы на боковой поверхности контейнера (рис. 1) dNкр, которые вместе с силами трения dTкр нарушают равновесие металла у поверхности прессшайбы (силы dTпр). В результате этого часть металла, находящаяся в зоне периферийной части пресс-шайбы, потечет в поперечном направлении к оси заготовки так, как это схематически показывают стрелки 1 и изгиб продольных линий координатной сетки около пресс-шайбы. Такое встречное движение частей периферийных слоев прессуемого металла, примыкающих к пресс-шайбе, неминуемо приводит к образованию около ее центральной части зоны 2, к которой направлены встречные потоки периферийного металла. Рис. 1. Схема образования центральной пресс-утяжины при прессовании При охлаждении металла от контакта с холодной пресс-шайбой или при приварке к ней эта зона становится упругой, а по ее границам (поверхности, характеризуемые кривыми а и б) течет пластически деформируемый металл. При таком течении металла часть его, находящаяся на боковой поверхности заготовки и примыкающая к пресс-шайбе, перейдет сначала на поверхность пресс-шайбы, а затем на поверхность скольжения упругой зоны аб. Если эта поверхность и металл хорошо сваривается, на воронкообразной поверхности скольжения нарушений сплошности металла не будет. Если же эта поверхность покрыта окислами или следами смазки, то в прессуемом металле образуется воронкообразная полость, окружающая своей широкой частью упругую зону, становящуюся как бы пробкой, закрывающей эту полость (рис. 1). При отсутствии около пресс-шайбы приварки или охлаждения прессуемого металла зона 2 упругой не становится, а потоки периферийного металла, направленные к выходу из матрицы, вызывают потерю устойчивости зоны 2 и увлекают за собой металл зоны. При этом образуется центральная воронкообразная полость, самая узкая часть которой может быть заполнена загрязнениями с периферийного слоя. Рассмотрено образование центральной или осевой пресс-утяжины. Есть еще средняя пресс-утяжина из-за попадания в пруток металла с поверхности слитка через объемы металла, находящиеся в углах контейнера, близлежащих к пресс-шайбе, а также боковая – затекание металла из мертвых объемов, и имеющая разнообразные формы. Образование пресс-утяжины резко уменьшается при обратном прессовании, однако происходит снижение производительности процесса. Существуют мероприятия по снижению пресс-утяжины при сохранении производительности. 1. Снижение трения на боковых поверхностях контейнера и матрицы за счет использования смазки. 2. Применение контейнеров и матриц с гладкой поверхностью. 3. Нагрев контейнера, снижающий охлаждение периферийных слоев слитка. 4. Прессование с рубашкой. Пресс-остаток, его назначение и величина Для предупреждения попадания в пресс-изделие пресс-утяжин прессование ведут не до технически возможного конца, определяемого максимальной силой пресса или предельным приближением прессшайбы к матрице, а до момента возможного начала проникновения утяжин в пресс-изделие. При этом в контейнере остается некоторый объем прессуемого металла – пресс-остаток. Многолетним опытом установлено, что минимальная высота пресс-остатка (не считая объема металла, остающегося в канале матрицы) для практически применяемых деформаций колеблется в пределах от 10 до 30% диаметра заготовки hn=(0,1-0,3) D3. (4) где hn – высота пресс-остатка; D3 - диаметр заготовки. Установлены следующие закономерности, относящиеся к величине пресс-остатка. 1. Пресс-остаток уменьшается с уменьшением отставания периферийных слоев от внутренних. 2. Пресс-остаток практически не зависит от начальной длины заготовки, если она превышает некоторую величину, при которой начинается интенсивное отставание периферийных слоев от внутренних. 3. При неизменных прочих условиях рост диаметра заготовки вызывает увеличение высоты прессостатка. 4. Пресс-остаток увеличивается от применения вогнутой пресс-шайбы, а также конических матриц с каналами большой длины (малый угол ). 5. Пресс-остаток уменьшается при применении плоско-конических или плоско-радиальных матриц по сравнению с коническими, сигмовидными и радиальными. 6. Пресс-остаток увеличивается при смазывании пресс-шайбы и уменьшается при торможении скольжения металла по пресс-шайбе. Вопросы для контроля 1. Опишите напряженное состояние при прессовании. 2. Какие напряжения возникают в разных слоях заготовки при прямом прессовании? 3. Какой вид имеет эпюра нормальных напряжений на пресс-шайбе при прямом прессовании? 4. Каким уравнением описывается основное условие пластичности в обжимающей части пластической зоны при прямом прессовании? 5. Опишите механизм образования пресс-утяжины при прессовании. 6. Назовите виды пресс-утяжин. 7. Какие существуют мероприятия по снижению пресс-утяжины при прессовании? 8. Назовите технологическое назначение пресс-остатка. 9. Какова минимальная высота пресс-остатка для практически применяемых деформаций? 10. Перечислите основные закономерности, определяющие величину пресс-остатка. Характер напряженно-деформированного состояния и силовые условия при прессовании Лекция 5 Технологические особенности разных видов прессования План лекции 1. Прессование через многоканальную матрицу 2. Особенности прессования некруглых профилей 3. Прессование труб с прошивкой и через комбинированную матрицу 13.1 Прессование через многоканальную матрицу Многоканальное прессование ведут через матрицу с числом каналов 2-20, а иногда и более. При этом основными отличиями от прессования через одноканальную матрицу при одинаковых заготовках и скоростях истечения являются: - уменьшение средней длины пресс-изделий пропорционально числу нитей; - сокращение длительности процесса; - уменьшение полного давления прессования из-за возрастания суммарного поперечного сечения всех нитей и, следовательно, уменьшения общей вытяжки; - снижение теплового эффекта деформации из-за уменьшения общей вытяжки; - увеличение контактной поверхности в каналах матрицы. Поэтому многоканальное прессование применяют, если при этом растет производительность; номинальное давление пресса многократно превышает необходимое для прессования через один канал; в условиях, когда желательно ограничение роста температуры металла в пластической зоне в процессе прессования, а такие при необходимости получения профилей с очень маленькой площадью поперечного сечения. Течение металла при многоканальном прессовании характеризуется следующим. 1. Разделением прессуемого металла при приближении к матрице на отдельные потоки соответственно числу каналов. 2. Уменьшением средней вытяжки из-за разделения металла на потоки, каждый из которых питается уменьшенным объемом заготовки. Скорости истечения из каждого канала матрицы не одинаковы, поэтому прутки выпрессованные из более удаленных от оси каналов, короче выпрессованных из более близких к оси каналов. Поэтому такое прессование характеризуют средней вытяжкой λср. λср = Fз/∑Fuз, (1) Fз – сечение заготовки после распрессовки; Fиз – сечение пресс-изделия. 3. При использовании для одноканального и многоканального прессования одного контейнера – уменьшением абсолютной величины гидростатистического давления во всех элементарных объемах пластической зоны из-за увеличения суммарной площади поперечного сечения каналов для выхода металла. При этом падение полного давления прессования с увеличением числа нитей не пропорционально числу нитей. 4. Каждая нить прессуется со «своей» вытяжкой, отличающейся от другой. 5. Непрерывным изменением скоростей истечения через различные каналы по мере продвижения пресс-шайбы к матрице. Для обеспечения истечения всех нитей со сравнительно одинаковыми скоростями, что важно для получения пресс-изделий заданной длины, каналы на матрице располагают определенным образом. Скорости истечения будут близкими, если центры каналов расположены равномерно по всей окружности с центром на оси заготовки. Если каналы располагаются на нескольких концентрических окружностях, то центр каждого канала должен совпадать с центром тяжести равновеликих ячеек сетки, нанесенной на торцевую поверхность матрицы. Ячейки должны быть расположены симметрично относительно оси. Площадь каждой ячейки Fя определяется по формуле: где Fя = π D32/4n, где n – число каналов матрицы. Пример такого расположения каналов показан на рис. 1. На скорость истечения отдельных нитей может заметно влиять скорость прессования. (2) Рис. 1. Расположение каналов на 22-канальной плоской матрице Для выравнивания скоростей истечения устраняют причины неравномерности скоростей: или изменяют силовой подпор у выхода металла из пластической зоны, изменяя эффективную длину калибрующего пояска каждого канала за счет наклона образующей пояска к его оси, или несколько приближают периферийные каналы к центральному. Часто увеличивают эффективную длину поясков на внутренних каналах, в результате чего возрастает подпор, скорости истечения уменьшаются и заметно сравниваются со скоростями истечения из периферийных каналов. 13.2 Особенности прессования некруглых профилей Основная общая особенность прессования некруглых сплошных профилей из круглых заготовок – возникновение дополнительных по сравнению с круглыми профилями деформаций и напряжений, из которых опасны большие напряжения растяжения, приводящие к местным разрушениям, и большие напряжения сжатия, вызывающие образование местных складок (гофров). Возникновения таких напряжений обусловлено следующими причинами. 1. Нарушение геометрического подобия начального и конечного поперечных сечений. 2. Увеличение неравномерности температур и сопротивления деформации по поперечным сечениям обжимающей части пластической зоны из-за нарушения геометрического подобия поперечных сечений и изменения величины и формы пластической зоны. 3. Отсутствие симметрии или малая степень симметрии поперечного сечения. Для уменьшения возникающих дополнительных напряжений и улучшения процесса истечения необходимо уменьшение осевой асимметрии деформаций и неравномерности скоростей истечения прессуемого металла. Первое достигается максимально возможным приближением формы поперечного сечения заготовки к поперечному сечению прессуемого профиля. Например, для профилей, вписывающихся в вытянутый прямоугольник, применяют заготовки прямоугольного (с овализацией краевых участков) поперечного сечения. Для выполнения второго условия необходимо, чтобы равновеликие по своему поперечному сечению участки прессуемого профиля питались равными объемами прессуемой заготовки или, чтобы все «поучастковые» условные вытяжки были равны между собой. Для такого выравнивания используется. 1. Рациональное расположение канала (или каналов) на матрице. При одном канале совмещения центра тяжести поперечного сечения с осью заготовки целесообразно только при профилях с осевой симметрией поперечного сечения или близких к ним. При отсутствии симметрии и особенно при разнотолщинности участков профиля, центр тяжести профиля нужно смещать относительно оси заготовки так, чтобы участки профиля с меньшим удельным периметром (т.е. периметром, приходящимся на единицу поперечного сечения этого же участка) располагались против уменьшенных питающих объемов. На рис.13.2 изображено правильное и неправильное расположение каналов для прессования треугольного профиля. При неправильном расположении центр тяжести профиля смещен с осью заготовки, а его равные части – против равных объемов заготовки. В окрестностях правой части, имеющей большой удельный периметр, гидростатическое давление повышено по сравнению с левой, поэтому из правой половины заготовки металл частично потечет в левую, объем истечения которой и скорость истечения увеличивается. В результате через левую часть пройдет металла больше, чем через правую, а т.к. их сечения равны происходит коробление профиля. Следовательно, канал нужно смещать влево, что приведет к уменьшению питающего объема левой части, выравниванию скоростей истечения и получению ровного профиля. Рис. 2. Правильное и неправильное (пунктир) расположение канала на матрице 2. Участки профиля с большими удельными периметрами нужно располагать ближе к внутренним зонам заготовки, чтобы не происходило их захолаживание. 3. Для профилей сложных форм дополнительно к смещению центра тяжести профиля на различных его участках меняют эффективную величину контактной поверхности калибрующего пояска. С ее увеличением повышается гидростатическое давление в соответствующем участке пластической зоны, что уменьшает питающий объем и скорость истечения на этом участке. Поэтому на участках профиля с большим удельным периметром контактная поверхность пояска уменьшается. 4. Некоторому выравниванию вытяжек отдельных участков поперечного сечения профиля и скоростей истечения металла на этих участках помогает приложение растягивающей нагрузки к вышедшему из матрицы переднему концу профиля. На рис. 3. представлена схема перехода торцевых поверхностей заготовки на внутреннюю и наружную поверхности выпрессованной трубы. Рис. 3. Схема перехода торцевых поверхностей заготовки (а) на внутреннюю и наружную поверхности выпрессованной трубы (б): 1 – передняя торцевая поверхность до (а) и после (б) прессования; 2 – задняя торцевая поверхность до (а) и после (б) прессования. Прессование труб с прошивкой и через комбинированную матрицу В практике прессования труб, кроме способа прессования из полой заготовки, существует также прессование из сплошной заготовки с прошивкой и прессование труб с использованием комбинированной матрицы. В способе прессования с прошивкой требуется использование трубопрофильных прессов, имеющих прошивную систему. При этом осевая полость в заготовке выполняется подвижной иглой, а далее прессование ведется по способу, приведенному на рис. 10.3. Прессование труб через комбинированную матрицу (рис. 4) имеет две особенности. Рис. 4. Схема прессования через комбинированную матрицу: 1 – контейнер; 2 – пресс-шайба; 3 – заготовка; 4 – полый профиль; 5 – матрица Во-первых, не требуется предварительного образования осевой полости в заготовке, что исключает затраты на ее выполнение и позволяет вести прессование труб и полых профилей на прессах, не имеющих прошивных устройств. Во-вторых, необходимо рассечение заготовки в процессе прессования на две или более части, входящие отдельными потоками в сварочную зону, а затем каналы матрицы, где эти потоки обтекают оправки и свариваются, образуя продольные полости и швы по всей длине пресс-изделия. Следовательно, требуются условия, обеспечивающие требуемую прочность швов. Одним из таких условий является недопустимость применения смазки, препятствующей прочному схватыванию металла в сварных швах. В комбинированной матрице объединены матрица и оправка. Такую матрицу еще называют язычковой. Конструкция комбинированной матрицы позволяет получать трубы и профили не только с одной, но и с несколькими полостями самых различных форм, как симметричных, так и асимметричных, которые невозможно изготовить при прессовании в простые матрицы. Более точная фиксация оправки относительно матричного канала, объясняемая монолитностью конструкции матрицы, а также весьма небольшая длина оправки и, как следствие, ее повышенная жесткость дают возможность прессовать трубы и полые профили со значительно меньшей, по сравнению с прессованием через простые матрицы, разнотолщинностью. Прочные сварные швы могут быть получены при исключении попадания в сварочную зону окислов, смазки и других загрязнений, мешающих схватыванию соединяемых потоков металла. Также необходимо применение таких температурно-скоростных режимов, при которых температура металла в пластической зоне становится достаточно высокой для схватывания в швах, а длительность контакта свариваемых поверхностей обеспечивает протекание диффузионных процессов, способствующих развитию и упрочнению металлических связей. Выполнение деформационных условий, гарантирующих высокое гидростатическое давление в сварочной зоне, также обеспечивает хорошее качество сварного шва. Прессование труб через комбинированную матрицу (рис 13.4) имеет две особенности. 1. Не требуется предварительного образования осевой полости в заготовке, что исключает затраты на ее выполнение и позволяет вести прессование труб и полых профилей на прессах, не имеющих прошивных устройств. 2. Необходимо рассечение заготовки в процессе прессования на две или более части, входящие отдельными потоками в сварочную зону, а затем анналы матрицы, где эти потоки обтекают оправки и свариваются, образуя продольные полости и швы по всей длине пресс-изделия. Следовательно, требуются условия, обеспечивающие необходимую прочность швов. Одним из таких условий является недопустимость применения смазки, препятствующей прочному схватыванию металла в сварных швах. Вопросы для контроля 1. Перечислите особенности прессования через многоканальную матрицу. 2. В каких случаях целесообразна замена одноканального прессования на многоканальное? 3. Приведите формулу для подсчета коэффициента вытяжки при многоканальном прессовании. 4. Какими приемами добиваются выравнивания скоростей истечения при многоканальном прессовании? 5. Руководствуясь каким принципом, располагают каналы на матрице при многоканальном прессовании. 6. В чем заключается основная общая особенность прессования некруглых сплошных профилей из круглых заготовок? 7. Какими причинами обусловлено возникновение дополнительных напряжений при переходе от прессования круглых профилей к профилям с некруглой формой поперечного сечения? 8. Какими приемами выравнивают скорости истечения отдельных участков сечения при прессовании некруглых профилей? 9. Опишите способ прессования труб с прошивкой. 10. В чем особенность конструкции комбинированной матрицы? 11. Какое требование предъявляют к материалу заготовки, предназначенному для прессования через комбинированную матрицу? 12. Назовите особенности прессования труб через комбинированную матрицу. Лекция 6 Силовые условия прессования План лекции 1. Экспериментальные методы определения усилия прессования 2. Мощность и расход энергии при прессовании 3. Температурно-скоростные условия прессования 4. Скорости прессования и истечения Экспериментальные методы определения усилия прессования Определение силовых условий необходимо для выбора оборудования, расчета инструмента, установления энергетических затрат и других показателей. Экспериментально усилия прессования можно определять на моделях или в производственных условиях путем натурных испытаний. Последний способ наиболее точный, однако, трудоемок, дорог и часто для новых процессов невозможен. Моделирование горячих процессов связанно с отступлением от натуры в температурном режиме из-за различий удельных поверхностей модели и натуры, отсюда неточности этого способа. Для определения полного усилия прессования наиболее распространенным и простым является способ измерения давления жидкости в рабочем цилиндре пресса по показаниям манометра. Применяют такой метод упругих деформаций колонн пресса. Наиболее точные результаты при замере усилий дает метод тензометрии. Типичная осциллограмма изменения давления по ходу пуансона и скорости его движения приведена на рис. 1. Рис. 1. Осцилограммы давления – путь пресс-штемпеля при прессовании с прямым (а) и обратным истечением (б): 1 – давление; 2 – ход пресс-штемпеля; 3 – нулевая линия Аналитические методы определения усилия при прессовании Опубликованные в настоящее время расчетные методы и формулы можно разбить на следующие группы. 1. Формулы, основанные полностью или частично на решении уравнений равновесия в осредненных главных нормальных напряжениях или совместном использовании уравнения равновесия работ или мощностей. Эти формулы делятся на две подгруппы по способу учета сил или трения: - учет сил трения по закону Амонтона – Кулона, в котором часть полного усилия на преодоление сопротивления трению считается пропорционально действующему усилию; - с учетом постоянного усилия трения. 2. Формулы, полученные на основе решения общих уравнений равновесия. 3. Формулы, основанные на принципе минимальной работы с применением метода вариационного исчисления. 4. Эмпирические формулы, в основе которых лежит закон линейной зависимости напряжения прессования от интегрального показателя деформации с применением одного или нескольких экспериментальных коэффициентов. Недостатком формулы является невозможность учесть в математическом выражении все условия и разновидности процесса и поэтому отсутствуют необходимые расчетные коэффициенты, точно отражающие действительные условия и факторы процесса. Формулы для расчета усилия прессования Усилие, необходимое для выдавливания металла из контейнера через отверстие матрицы, называется усилием прессования. Полное усилие Р пресса, необходимое для осуществления деформации равно: где Р = Rм + Ткр+ Тм + Тn, (1) Rм – усилие для деформации металла без учета внешнего трения; Ткр – усилие для преодоления сил трения, возникающих на боковой поверхности контейнера; Тм – усилие для преодоления сил трения, возникающих на боковой поверхности калибрующего пояска матрицы; Тn – усилие для преодоления сил трения, возникающих на поверхности калибрующего пояска матрицы. Усилие пресса Рi, при котором идет прессование, отнесенное к единице площади сечения контейнера F0, – удельное давление истечения Pi F0 (2) Для подсчета составляющих усилия прессования чаще всего используют формулы И.Л. Перлина, имеющееся в справочниках для разных случаев прессования. Часто пользуются упрощенными формулами: Р = Fз Мn ln, (3) Fз – площадь сечения заготовки; Мn – модуль прессования, в котором учтены все условия прессования, кроме площади сечения заготовки и λ – вытяжки. где К основным факторам, влияющим на величину усилия прессования можно отнести следующие: - прочностные характеристики металла; - степень деформации; - профиль матрицы; - размеры заготовки; - условия трения; - скорости прессования и истечения; - температура контейнера. Мощность и расход энергии при прессовании Мощность Nn, передаваемая пресс-штемпелем, определяется выражением: Nn = р n, (4) р – давление прессования; n – скорость прессования. По записанным или аналитически определенным диаграммам давления – путь пресс-штемпеля и скорость прессования – путь пресс-штемпеля строят диаграмму мощность – путь пресс-штемпеля (рис. 2). где Рис. 2. Схемы индикаторных диаграмм при прессовании с прямым истечением В общем случае максимумы давления и мощности не совпадают, так как в большинстве случаев при максимальных давления, возникающих в начале процесса, скорости прессования заметно меньше развивающихся в середине процесса. Расход энергии на пресс–штемпеле An за один рабочий ход Lр.х. определяется выражением: Lð.õ. An PdL (5) 0 Графически эта работа определяется по индикаторной диаграмме давление – путь пресс-штемпеля площадью, заключенной между кривой давления и осью абсцисс. Температурно-скоростные условия прессования Температурные условия прессования влияют на величину сопротивления деформации и, как следствие, на характер истечения металла, силовые условия прессования, структуру, механические свойства и точность размеров поперечного сечения пресс-изделий. Температура прессуемого металла неразрывно связана со скоростными режимами процесса и производительностью прессовой установки. На рис. 3. представлена схема, иллюстрирующая возникновение и расходование тепла в процессе горячего прессования в условиях значительного контактного трения. Рис. 3. Схема баланса тепла при прессовании В общем случае на среднюю температуру металла в пластической зоне влияет тепло, баланс которого складывается из следующих элементов: приход тепла: с нагретой заготовкой Q0, вследствие перехода в тепло энергии, затрачиваемой на преобразование формы заготовки Qф вследствие преобразования энергии, идущей на преодоление внешних сил трения Qтр. Расход тепла: с выходящим из пластической зоны нагретым пресс–изделием Qизд; за счет рассеивания через прессовый инструмент Qрасс контейнер, который как правило, имеет более низкую температуру, чем прессуемый металл, а также через матрицу, пресс–шайбу, иглу или оправку. В общем виде содержание тепла в прессуемой заготовке представляется: Q = Q0 + Qф + Qтр +Qизд + Qрасс (6) Рис. 4 иллюстрирует структуру энергозатрат и соответственно теплового баланса при прямом прессовании без смазки. На рис. 4 от I до VI – работа соответственно: осаживания заготовки в контейнере (I); формирования пластической зоны (II); трения о стенки контейнера (III); трения на боковой поверхности обжимающей части пластической зоны (IV); пластической деформации (V); трения в пояске матрицы (VI). Рис. 4. Структура энергозатрат и теплового баланса при прямом прессовании Скорость прессования – один из основных факторов, изменяющих температуру деформируемого металла. С увеличением скорости прессования сокращается время теплопередачи между металлом и инструментом и температура металла повышается. Рост температуры металла в пластической зоне при увеличении скорости прессования является в ряде случаев основной причиной ограничения скорости сравнительно низкими значениями. При определении температурного режима прессования нужно учитывать диаграммы пластичности сплавов, температурные условия процесса, факторы, влияющие на их изменение и методы регулирования. При этом необходимо стремиться к следующему: - наибольшему снижению сопротивления деформации для уменьшения необходимых усилий и нагрузок на инструмент; - обеспечению равномерного распределения температуры (не выше критической для данного сплава); - соблюдению оптимальных температурных условий работы прессового инструмента; - соблюдению условий для проявления антифрикционного и защитного действия применяемых смазок; - обеспечению оптимальных значений механических свойств в пресс–изделии и равномерной структуры. Регулирование температуры металла при прессовании заключается в создании таких условий, которые позволяют или удалить излишек деформационного тепла, или повысить температуру металла в определенные промежутки времени; или по возможности выровнять температурное поле в пресс–изделии и поддерживать его постоянным. Скорости прессования и истечения Условиями, определяющими допустимые скорости прессования и истечения металла, служат: начало появления поверхностных трещин, образование рисок, наклепов и других поверхностных дефектов, устойчивость размеров поперечного сечения изделия, возникновения гофров и других дефектов. Скорости прессования выбирают одновременно с температурой нагрева металла перед прессованием, при этом учитывают и другие деформационные усилия, то есть вытяжку, форму профиля, смазку, свойства металла и прочие факторы, влияющие на температурные условия прессования. Кроме того, учитывают такие технические и экономические факторы как прочностные характеристики прессового инструмента и силовые возможности привода. В связи с изложенным диапазон скоростей прессования составляет примерно 0,2-300 мм/с, а скоростей истечения 0,1-1000 м/мин. Теорией и практикой установлены закономерности для выбора скоростей. 1. Чем шире допустимый температурный интервал прессования, тем больше интервал возможных скоростей. 2. При равных термодеформационных условиях чистые металлы можно прессовать быстрее, чем их сплавы. 3. Металлы и сплавы, заметное охлаждение которых в процессе прессования недопустимо из-за значительного увеличения сопротивления деформации, а так же фазовых или аллотропических превращений, прессуются при высоких и очень высоких скоростях. 4. При равных условиях быстрее прессуют профили круглых сечений, медленнее – профили сложных форм, особенно тонкостенные и ассиметричные; полые профили прессуются через простые матрицы с оправкой быстрее сплошных, а через комбинированные матрицы – медленнее. 5. Прямое прессование ведут медленнее, чем обратное. 6. Применение смазки и другие мероприятия, уменьшающие контактное трение, позволяют повышать скорости. 7. С уменьшением объема заготовки и, как следствие, с уменьшением ее тепловой инерции скорости в общем случае возрастают. Поэтому чаще всего скорости прессования на больших прессах меньше, чем на малых. Вопросы для контроля 1. Для чего необходимо определение силовых условий прессования? 2. Какие существуют методы определения силовых условий прессования? 3. Опишите основные экспериментальные методы определения силовых условий прессования, их достоинства и недостатки. 4. Назовите и опишите аналитические методы оценки усилия прессования. 5. Из каких составляющих складывается полное усилие пресса? 6. Назовите основные факторы, влияющие на величину усилия прессования. 7. Каким образом определяют расход энергии на пресс–штемпеле за один рабочий ход математически и графически? 8. Напишите и прокомментируйте уравнение баланса тепла в нагретой заготовке при прессовании. 9. Представьте графически и расскажите о структуре энергозатрат и соответственно теплового баланса при прямом прессовании без смазки. 10. Чем руководствуются при определении оптимального температурного режима прессования? 11. Перечислите основные принципы по которым выбирают скорости прессования. 12. Какой диапазон скоростей прессования и истечения реализуется в практике прессования?