опыт создания малотоннажного производства волоконных

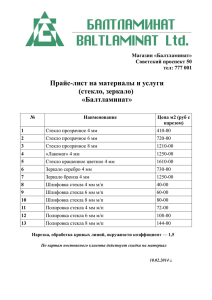

advertisement

ОПЫТ СОЗДАНИЯ МАЛОТОННАЖНОГО ПРОИЗВОДСТВА ВОЛОКОННЫХ СТЕКОЛ НА ОАО ЛЗОС Л.И. Авакянц, А.Н.Игнатов, Е.Ю.Крехова, В.А. Лебедева, А.Е. Поздняков, В.Ф. Суркова ОАО «ЛЗОС», Московская обл., г. Лыткарино, ул. Парковая, д.1. тел/ф. (495)552-09-24 Проведены экспериментальные работы по созданию малотоннажных технологий получения заготовок волоконных стекол ВС92, ТБФ10ИМ и ТК16, снижающих затраты при производстве волоконно-оптических элементов. Получены положительные результаты. Совершенствование изделий волоконной оптики предъявляет высокие требования к качеству волоконно-оптических элементов (ВОЭ). Это, в свою очередь, требует создания новых оптических сред и методов их получения. Одним из основных материалов, используемых для производства ВОЭ, является многокомпонентное силикатное стекло, обладающее широкими возможностями оптимизации свойств. Известно, что в производстве ВОЭ из таких стекол при вытягивании волокна применяются два способа [1, 2]: - вытягивание из комплекта «штабик-трубка», в котором для штабика используется высокопрозрачное стекло с большим показателем преломления, а для трубки – стекло с меньшим показателем преломления; - вытягивание из расплавов двух стекол; в этом случае применяют двойной тигель с фильерой, во внутреннем тигле которого находится расплав стекла сердцевины, а во внешнем – оболочки. На ЛЗОСе применяются оба способа в производстве различных изделий волоконной оптики. Стекло сердцевины является определяющим для получения качественных изделий. В зависимости от назначения ВОЭ используются стекла различных марок: - ВС92 высокопрозрачное стекло с nе=1,59 в комплекте с трубкой из стекла С52-1 с nе=1,48 применяется при вытягивании оптического волокна для изготовления гибких волоконно-оптических жгутов; - ТБФ10ИМ – высокопреломляющее стекло с nе=1,79 в комплекте с трубкой из стекла ВО67 с nе=1,49 применяется при вытягивании жестких световодов для волоконно-оптических пластин и элементов, поворачивающих изображение на 180°; - ТК16 – оптическое стекло с nе=1,62, сваренное на особо чистых материалах, применяется в паре со стеклом ВО73 с nе=1,52 при непрерывном вытягивании волокна через фильеру из двойного тигля; полученное волокно используется для изготовления гибких жгутов различного сечения как для передачи изображения, так и света. Традиционные технологии производства заготовок (штабиков) из данных стекол: - ВС92 наваривается в керамическом горшке в газопламенной печи, отливается в блок, отжигается, распиливается на прямоугольные заготовки, штабик круглится, шлифуется и полируется под размер внутреннего диаметра трубки из стекла С52-1; -для изготовления штабиков из стекла ТБФ10ИМ проводится тот же цикл операций, только стекло наваривается в платиновом сосуде в электропечи; -ТК16 наваривается в газовой печи в керамическом горшке, отливается в блок, из которого нарезаются кубики размером 14х14х14мм. Кубики стекол ТК16 и ВО73 загружаются во внутренний и внешний тигель соответственно и непрерывно вытягиваются в оптическое волокно. Для всех рассмотренных пар стекол выход годных штабиков (кубиков) составляет в среднем 30%. К этому надо добавить высокие трудозатраты, расход электроэнергии и алмазного инструмента. Себестоимость ВОЭ при использовании волоконных стекол, полученных традиционными способами, высокая, а конкурентоспособность на рынке низкая. Цель данной работы - создание технологий получения заготовок стекол для сердцевины (марки ВС92, ТБФ10ИМ, ТК16), существенно снижающих затраты на производство ВОЭ. Поскольку рассматриваемые стекла обладают разным температурным ходом вязкости (рис.1), технологические приемы формирования из них заготовок различны. Стекло марки ВС92 относится к группе лёгких флинтов, которые являются «длинными» стеклами, что облегчает их формование. В то же время расплав стекла ВС92 относительно агрессивен к материалу варочного сосуда. Исследования показали, что наиболее приемлемым по коррозионной стойкости для варки стекла ВС92 оказался тигель из плавленого кварца. А наиболее предпочтительным с точки зрения чистоты техпроцесса, а также экономии материалов особой чистоты является способ вытяжки штабика вверх со свободной поверхности расплава. Таким способом штабик можно получать определенного размера, с огневой полировкой, что дает возможность использовать его непосредственно для перетяжки в волокно без трудоемкой и затратной механической обработки поверхности. В соответствии с классической схемой формования стекла вертикальным вытягиванием со свободной поверхности расплава требуется сформировать поле вязкости необходимой формы путем экранирования поверхности стекломассы холодильником и вытянуть из сформованной «луковицы» заготовку с помощью специального устройства [3]. Нами было выбрано простейшее вытяжное устройство типа лебёдки (рис.2). Расплавленная в тигле 1 стекломасса 3 студится до температуры вытяжки стекла (950°С), затем в жаровое пространство печи вводится водяной холодильник 4 на определенном расстоянии от поверхности стекломассы. Затравочный стержень 5 из того же стекла приводится в контакт с зеркалом стекломассы, после чего вытягивается вручную до входа в холодильник. Далее начинается процесс вытяжки штабика с помощью лебёдки 6 и тросика 7 через систему блоков 8. По мере выработки стекломассы и снижения её уровня, холодильник постепенно опускается специальным устройством. Преимущество данной схемы в простоте и возможности вытягивания достаточно длинных, ограниченных только высотой помещения, стержней. 14 12 Вязкость, lg h 10 8 6 4 2 0 0 200 400 600 800 1000 1200 1400 1600 1800 Температура, град.С ВС92 ТК16 ТБФ10ИМ Рис. 1 Температурные кривые вязкости. Рис. 2 Схема вытяжного устройства Основной задачей было исследовать возможность производства при варке в малом объеме особо прозрачного стекла ВС-92 и выработки его в виде штабика диаметром 10÷15мм с огневой полировкой пригодного для непосредственной перетяжки в оптическое волокно, в паре с трубкой из стекла оболочки С52-1. Варка стекла проводилась в тигельной электропечи в кварцевом тигле емкостью 4 л, потребляемая мощность печи 13 кВт, максимальная температура в жаровом пространстве печи 1500°С. С целью снижения коэффициента светопоглощения в навариваемом стекле была создана специальная обеспыленная камера для размещения установки варки – вытяжки стекла. Для создания симметричного кругового температурного поля над расплавом была разработана специальная конструкция холодильника, позволившая вытягивать штабики круглого сечения. Диаметр штабика, вытягиваемого со свободной поверхности расплава, зависит от температуры стекломассы, расстояния от торца холодильника до зеркала стекломассы и от скорости вытяжки штабика. В диапазоне диаметров штабика от 5 до 12 мм эти зависимости линейны. Основным механизмом регулирования размера штабика служило положение холодильника: изменение его высоты над расплавом на 1мм приводит к изменению диаметра штабика на ~0,2 мм. Из тигля емкостью 4 л вырабатывали по 3-4 вытяжки огнеполированных штабиков диаметром 10÷12мм, длиной 4÷5м. Далее от вытянутого штабика откалывали отрезки длиной ~800 мм, которые контролировали по геометрическим параметрам, наличию дефектов на поверхности и в объеме (пузыри, включения); величине оптических потерь. Рис.3 Штабики ВС92. Рис. 4 Стержни ТБФ10ИМ. По разработанной технологии было выработано более 200 погонных метров штабиков Ø12мм с огненнополированной поверхностью (рис.3). Стекло получилось практически беспузырным, встречались отдельные включения размером от 0,05÷0,3мм. Разброс величины диаметра после выхода на оптимальный режим вытяжки ±2%. Типичная величина потерь в моноволокне на длине волны 0,85 мкм 150÷200 дБ. Пригодным для дальнейшей перетяжки в моноволокно было признано ~130 погонных метров штабиков (65%). На основе вытянутых штабиков, были изготовлены жгутысветоводы диаметром 1,5 мм и длиной 25м в количестве более 150 шт. Интегральное светопропускание жгутов составило 10-13%, что соответствуют светопропусканию аналогичных жгутов, полученных из механически обработанных штабиков. Стекло марки ТБФ10ИМ относится к группе «коротких» стекол (см. рис.1), формование которых весьма сложно, поэтому вытяжка огнеполированных стержней со свободной поверхности расплава вверх, аналогично ВС92 оказалось невозможной. Выработка стержней из расплава стекла через фильеру также проходила нестабильно из-за большого температурного градиента вязкости (в коротком температурном интервале стекло при охлаждении быстро затвердевает). Наиболее приемлемым способом формования стержней из этого стекла был признан способ, схематично изображенный на рис. 5. Расплав стекла, определенной вязкости, вытекающий из патрубка стекловаренного тигля 1, поступает в охлаждаемую форму 2 с опускающимся дном, которым является верхний торец штока 5. Постепенно, с 1 2 3 4 5 6 Рис. 5 Схема формования стержней Рис. 6 Установка вытяжки стержней через форму с опускающимся дном стекла ТБФ10ИМ (стержень указан стрелкой). помощью вытяжного устройства 6, опускаясь, шток 5 увлекает за собой стекломассу, которая затвердевает в охлаждаемой форме 2, выходит из нее в виде стержня 4 с «кованой» поверхностью. Регулируя скорость вытяжки, следят за тем, чтобы стекломасса не переполняла форму. Таким образом, формуется стержень 4, который, проходя через печь 3, грубо отжигается во избежание растрескивания [4]. В соответствии с принятой схемой были рассчитаны и экспериментально определены основные конструктивные элементы установки (рис. 6). Электропечь с платиновым тиглем емкостью 15 л расположена на эстакаде. После навара стекломасса проходит через охлаждаемую форму с опускающимся дном и, остывая, приобретает конфигурацию стержня Ø 34 мм, который грубо отжигается, проходя через печь с помощью цепной вытяжной машины. Полученные стержни Ø34х650мм характеризуются «кованной» поверхностью (см. рис.4), и не могут в таком виде быть применены непосредственно для вытяжки световодов. Поэтому, выработанные стержни далее подвергались операции кругления до Ø 30х650мм и шлифовки. В паре с трубкой из стекла ВО67 были вытянуты одножильные световоды (ОЖС) и далее по техпроцессу МЖС, СМЖС, сборка и спекание блоков СМЖС, механическая обработка, скручивание (разворот на 180°) и окончательная механическая обработка изделий (ВОЭ-180). Анализ показал, что полученные элементы (ВОЭ-180) не уступают по качеству элементам с применением стержней, изготовленных по традиционной технологии. В ряду рассматриваемых стекол, стекло марки ТК16 характеризуется промежуточной «длиной», позволяющей формовать данное стекло в виде дрота прямоугольного сечения методом непрерывной выработки в охлаждаемую форму. С этой целью, была спроектирована и построена малогабаритная электрическая ванная печь (ЭВП) непрерывного действия с выработкой стекла в виде дрота 14×14×450 мм с последующей его разделкой на колочном прессе на кубики. Геометрические размеры бассейна печи, количество зон, площадь платиновых электродов, размеры выработочной трубы, скорость движения сетки рольганга, электрические параметры компонентов систем питания и управления стекловаренным комплексом были выбраны исходя из требований, предъявляемых к конечным заготовкам; предполагаемой производительности (5-6 кг/час), а также результатов исследования электропроводности и вязкости стекла марки ТК16 [5]. Спроектированная печь имеет одну зону, в основе заложен принцип прямого нагрева стекломассы электрическим током (рис.7) . Загруженный в бассейн бой стекла ТК16 предварительно разогревается газовой горелкой до расплавленного состояния. Расплавленная стекломасса является ионным проводником электрического тока. При подаче напряжения на электроды через расплав стекломассы протекает ток и обеспечивает необходимую для варки стекла данного состава температуру. Выработка стекломассы осуществляется через обогреваемую платиновую трубу, размещенную в боковом брусе на расстоянии 100 мм от дна бассейна (см. рис.8). Рис. 7 Схема бассейна стекловаренной печи: 1брус огнеупорный; 2-холодильники; 3- труба платиновая; В1-В5 –термопары. Рис. 8 Схема выработочного узла: 1-стекломасса; 2огнеупорный брус; 3- плита керамическая; 4холодильник металлический; 5-труба платиновая; 6полукольцо керамическое; 7- кожух металлический; 8 –теплоизоляционный материал. Для формования дрота необходимого сечения (14×14 мм2) вытекающая из трубы стекломасса попадает в жёлоб водяного холодильника соответствующего сечения. Продвигаясь по жёлобу, стекло твердеет и далее попадает на рольганг, перемещаясь по которому проходит отжиг. Будучи относительно горячим, на выходе из рольганга, дрот легко откалывается на необходимые отрезки прикосновением холодной медной пластинки. После осуществления выводки и согласования скорости развара и скорости истечения струи были установлены оптимальные рабочие параметры печи: производительность - 6 кг/час; скорость движения дрота 8,5 м/ч; температура в зоне варки- 1330 °С; температура выработки - 1000+10 °С; температура отжига 630÷640 °С. Выработанные дроты направлялись на отжиг, далее на контроль и окончательную разделку на кубики 14×14×14 мм3. Проведенный контроль образцов вырабаваемого в виде дротов стекла ТК16, показал что установленные рабочие параметры обеспечивают получение дрота со стабильными значениями показателя преломления ne=1,615 и µА=(0,0005-0,0009) см-1, причем в среднем значения µА для стекла, полученного в ЭВП выше, чем для стекла, навариваемого в газовых горшковых печах. Основная причина этого - меньшее растворение в стекломассе электроплавленного огнеупора бассейна ЭВП по сравнению с материалом горшка. Полученное на ЭВП стекло марки ТК16 использовали для изготовления разрешающего жгута. Интегральный коэффициент пропускания разрешающих жгутов, выполненных с использованием стекла от горшковой печи составил 52-54 %, а с использованием стекла, полученного на ЭВП – не менее 58 %. Следовательно, предлагаемая технология выработки стекла в виде дрота из ЭВП, позволит не только снизить трудоемкость и материалоемкость существующего производства, но и повысить качество используемого для сердцевины стекла по светопропусканию. Таким образом, полученные результаты по варке и формованию заготовок волоконных стекол, позволяют с уверенностью сказать, что при серийном производстве ВОЭ с применением описанных выше технологий, позволят снизить себестоимость ВОЭ в два раза. Литература 1.В.Б. Вейнберг, Д.К. Сатаров. Оптика световодов.Л.: Машиностроение, 1977, 320с. 2. Р. Тидекен. Волоконная оптика и её применение. Под редакцией Д.К.Саттарова. М.: «Мир», 1975, 240с. 3.Химическая технология стекла и ситаллов. Под редакцией Н.М. Павлушкина. М.: Стройиздат, 1983, 432 с. 4. М.С. Гомельский. Тонкий отжиг оптического стекла. Л.: Машиностроение, 1969,152с. 5. Э. Плюма. Новейшие тенденции конструирования стекловаренных печей. ВНИИЭСМ, М.: 1971, 77 с.