История фирмы

реклама

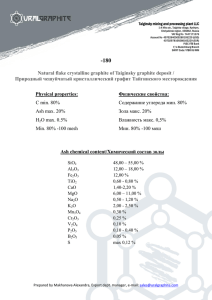

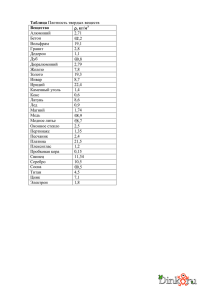

История фирмы Компания Superior Flake Graphite Co. была учреждена в 1917 году Виллиамом Дж. Карней с целью освоения отечественных месторождений графита во время первой мировой войны. В 1945 году рудник в Алабаме был заменён добычей в Мексике. В 1954 году фирма изменила своё название на Superior Graphite Co. В 1960 году Петер Карней, внук учредителя, перенял на себя председательство предприятия. После длительного периода научно-исследовательских работ и развития, фирма получила патент на производство Desulco. В 1977 году была выпущена первая тонна Desulco. С этого времени производственные объёмы, как последствие растущего спроса рынка к поддающемуся восстановлению высококачественному средству науглероживания, постоянно возрастали. В 1994 году фирма открыла дополнительное производственное предприятие в Швеции, для осуществления оттуда поставок потребителям в Европе, Азии и Южной Америке. С 1998 года Эдвард Карней является президентом и руководящим директором компании Superior Graphite Co. Лидирующий на рынке производитель науглероживателя Superior Graphite Co. осуществляет её высокотемпературный процесс по производству средств науглероживания в Хопкинсвиль, Кентукки/США, с годовым объёмом продукции в 60 000 тонн и на аналогичном предприятии в Сундсваль, Швеция, с годовым объёмом продукции в 30 000 тонн. Благодаря имеющимся производственным объёмам Superior Graphite является самым большим производителем высококачественного графита для науглероживания. 25-летний юбилей 2002 год являлся важной вехой в истории Superior Graphite, так как продукт Desulco отмечал своё 25-летие. До сегодняшнего дня Superior Graphite Co. и Superior Graphite Europe Ltd. поставили заказчикам около 1 000 000 тонн Desulco. Desulco Обзор объёма производства Производство в тоннах Год (Jahr) Швеция США Спецификация продукта Элемент Углерод Сера Азот Водород типичный Марка 9001 Фракция 0,20 мм – 9,50 мм Покрывает весь спектр размеров зёрен от 0,20 мм до 9,50 мм и является идеальным основным средством науглероживания для индукционных печей. Марка 9005 Фракция 1,40 мм – 9,50 мм Используется специально как науглероживатель для стали и других применений в чёрной металлургии, где требуются грубые частицы. Марка 9007 Фракция 0,60 мм – 9,50 мм Специально разработанный науглероживатель для сортов высокоуглеродистых сталей, у которых должно быть предотвращено загрязнение водородом, азотом и серой, и ожидается высокая степень использования углерода. Марка 9010 Фракция 0,20 мм – 4,75 мм Идеальный размер для литейных производств, желающих избежать частиц размером более 4,75 мм. Марка 9012 S Фракция 0,60 мм – 4,75 мм Предпочитается литейными производствами, желающими достичь быстрого растворения углерода и одновременно ожидающими высокую степень изпользования углерода. Марка 9018 Фракция 0,18 мм – 0,85 мм Разработана для очень специальных целей, таких, как к примеру, для применения с прямым вдуванием, коррекции ковша, во вращающихся барабанных печах и для процессов науглероживания, при которых необходима мелкая зернистость. Desulco Возможности производства по размеру зёрен Процесс производства Desulco - запатентованная технология – Desulco производится по запатентованному высокотемпературному методу фирмы Superior Graphite Co. При этом непрерывном процессе осуществляется очистка сырьевого материала при температурах свыше 2760 °C, причём производится конечный продукт Desulco. Благодаря высокой чистоте, морфологии частиц, экстремальнo высокой эластичности и кристаллической структуре графита Desulco представляет собой единственный в своём роде тип известных углеродов. Поставляемый кокс Сырьевой материал, специально выбранный кальцинированный нефтяной кокс, поставляется к производственным установкам в больших количествах. Морские корабли транспортируют сырьевой материал на фабрику Сундсвал/Швеция, в вагонаххопперах обеспечивается транспорт сырьевого материала на предприятие в Хопкинсвиль/США. Сырой кокс складируется под крышей, для обеспечения защиты исходного материала от атмосферных воздействий. Для гарантирования 100% качества сырья все поставленные сырьевые материалы перед термической очисткой подвергаются анализу. Особое внимание уделяется химическому анализу, размерам зёрен и морфологии сырого кокса. Перед введением сырьевого материала в процесс очистки сырьё размельчается, просеивается и гранулируется на заданный размер зёрен. Все мелкие фракции в смеси сырьевого материала удаляются посредством высокотемпературного процесса, таким образом образуется конечный продукт Desulco, практически свободный от мелких фракций. Термическая очистка Посредством единственного в своём роде непрерывного электротермического высокотемпературного процесса сырьевой материал подвергается температурам более 2760 °C. Загрязнения, к примеру, сера, влажность, зола, летучие вещества и газы (водород, азот и кислород) удаляются. Одновременно кокс графитируется, вследствие чего повышается химическая чистота, а гранулят получает уникальную морфологию. Концентрация критических элементов контролируется в периодические интервалы времени. В случае отклонения от спецификации материал заново подвергается термической обработке. Упаковка После термической очистки Desulco отсеивается в заданных спецификациях фракций. В заключение определяется химическое соединение и величина зёрен, а затем документируется на сертификате анализа. Этот сертификат прилагается для заказчика при каждой поставке. Desulco предоставляется в распоряжение в бумажных мешках и биг-бегах. Изготовленные по спецзаказу упаковочные единицы соразмеряются с заданиями потребителя. Перед отправкой предпринимается окончательный качественный контроль упакованного продукта, для того чтобы убедиться, что потребителю будет поставлен безупречный продукт. На все мешки с целью возможности последующего прослеживания наносится ясная маркировка. Гарантия качества продукции Сертифицированная по ISO система качества фирмы Superior Graphite Co. гарантирует высокую постоянность и воспроизводимость каждого мешка, каждой паллеты, каждого груза грузового автомобиля, которая не может сравниваться с нефтяным или ацетиленовым коксом и другими побочными продуктами, с такими, как к примеру, бой графитовых электродов. DESULCO Использование в чугунном литье Основное науглероживание, корректирующие добавки, предварительное рафинирование высокопрочного чугуна с шаровидным графитом и модифицирование серого чугуна Снижение общих расходов Морфология, химический анализ и кристалличность средств науглероживания, имеют чувствительное воздействие на общие издержки на отливку. Использование Desulco предоставляет литейным предприятиям возможность экономичного производства отливок и тем самым оказывать положительное влияние на общие издержки изготовления литья. Desulco Desulco Desulco Оптимирует качество Сниженное потребление Повышенная продуктивность Центр кристаллизации Микроструктура Постоянность Качество отливок Энергия МgFeSi Огнеупорный материал Науглероживатели Модификаторы Время процесса Процент брака Шлакообразование Издержки производства Степень использования углерода В сравнении с кальцинированным нефтяным коксом, ацетиленовым коксом и боем графитовых электродов, Desulco даёт в результате наивысшую степень использования углерода и самое быстрое время растворения. Эквивалент углерода Время растворения в минутах Desulco Бой графитовых электродов Нефтяной кокс Прочие соединения Эффект модифицирования В 1996 году проф. Карл Лопер из университета Висконзин-Мадисон исследовал эффект модифицирования различных материалов науглероживания. В экспериментах было произведено науглероживание сплавов серого чугуна с различными кристаллическими науглероживателями. К примеру, с нефтяным коксом, боем графитовых электродов и Desulco. При этом было выявлено, что самый наименьший отбел был измерен у таких литых клиньев, у которых для науглероживания использовался Desulco. Посредством этих экспериментов было обнаружено, что степень кристалличности Desulco улучшает количество центров кристаллизации расплава, и следовательно, могли быть сокращены отбелы. Сокращение отбелов в мм Desulco Кокс Искусственный графит Кристалличность графитового модификатора (Lc) в °A Личное сообщение Карла Лопера Отбелы Исследование имеющихся промышленных средств науглероживания в институте литейной техники – ifG – в Дюссельдорфе, Германии, показало, что такие графитовые материалы как Desulco, и в значительно меньшей мере бой графитовых электродов, улучшают количество центров кристаллизации жидкого железа и соответственно сокращают отбелы литых клиньев. Аморфный углерод, такой как, к примеру, ацетиленовый или нефтяной кокс, не улучшает количество центров кристаллизации расплава. Из этого результируется более сильная склонность к отбелам при расплаве, производимом с аморфными средствами науглероживания. Отбелы в мм Ацетиленовый кокс Нефтяной кокс Бой Desulco графитовых электродов Отбел при 1560°C температуры расплава без обработки магнием (ifG отчёт № 02-492 февраль 2002) Микроструктура Базируясь на нескольких экспериментах и исследованиях, проведённых на различных литейных производствах, было обнаружено, что на микроструктуру отливок влияет тип средства науглероживания. В полевых использованиях Desulco помог улучшить микроструктуру серого и ковкого чугуна. В случае с частями безопасности в автомобилестроении были сделаны следующие наблюдения: - Ферритовая структура При отсутствии стабилизирующих перлит элементов, Desulco сильно повышал содержание феррита в отливках с шаровидным графитом. Сравнение содержания феррита в отливках у которых применялся Desulco или нефтяной кокс показало, что отливки на базе Desulco обнаруживают в среднем 10 – 15% более высокое содержание феррита. % Феррит Desulco Нефтяной кокс Эксперимент - Улучшение шаровидной формы Далее была тщательно исследована шаровидная форма. При этом былo запротоколировано процентное содержание графита типа V и VI в структуре отливок на базе Desulco и нефтяного кокса. Было выявлено, что Desulco, в сравнении с аморфными средствами наглеуроживания, повышал графит типа V и VI в среднем на 10 – 15%. Графит тип V и VI Содержание тип V и VI в % Эксперимент - Улучшение количества шариков Дополнительно к улучшению шаровидной формы при использовании Desulco было замечено также значительное возрастание количества графитовых шариков. Возрастание составляло до 400%, что послужило очередным доказательством сильного эффекта модифицирования Desulco. Это свойство способствует экономии затрат, так как благодаря эффекту модифицирования Desulco введение дорогостоящей добавки в ковш и повторной добавки может быть уменьшено. Количество шариков на мм2 Эксперимент Desulco для высококачественных марок стали В производстве стали Desulco обыкновенно используется при высококачественных марках стали с содержанием углерода от 0,5% - 0,8% С. К примеру, при стальном корде (проволока для шинной ткани), толстолистовой стали, рельсах, подшипниковой стали, сортов SBQ, и в качестве коррекционной добавки в обыкновенную углеродистую сталь. Примеры использования Desulco для высококачественных марок стали: * Desulco делает возможным быстрое и точное науглероживание, таким образом избегается повторное обогащение стали. Кроме того, снижается вспенивание шлаков. * За счёт чрезвычайно низкого содержания летучих частиц и влажности, способствующих загрязнению стали водородoм и азотом, имеющие значение газовые погрешности стали уменьшаются или устраняются. * Так как Desulco практически не содержит никакой серы, количество включений сульфида кальция будет снижено. В интернете Вы найдёте полный список наших представителей, а также актуальную информацию о продуктах и услугах фирмы Superior Graphite. Посетите нас, пожалуйста, по следующему адресу: www.superiorgraphite.com