ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «GTL» СЕРИЙНОЕ ПРОИЗВОДСТВО АВТОМАТИЗИРОВАННЫХ

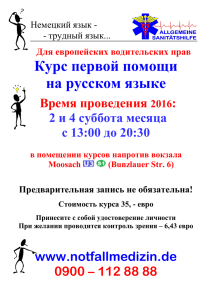

реклама

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «GTL» ИНВЕСТИЦИОННЫЙ МЕМОРАНДУМ СЕРИЙНОЕ ПРОИЗВОДСТВО АВТОМАТИЗИРОВАННЫХ МАЛОТОННАЖНЫХ ГАЗОПЕРЕРАБАТЫВАЮЩИХ СТАНЦИЙ «GTL» Москва 2009 1 Содержание инвестиционного меморандума Резюме инвестиционного меморандума Сравнительный анализ традиционных методов переработки газа и предлагаемой технологии Описание технологии Расчет экономической эффективности эксплуатации АГС «GTL» Маркетинговый план Оценка рисков Производственная база Финансовый план Приложения к проекту: Приложение 1 Описание продукции и рынки сбыта Приложение 2 Технические характеристики Приложение 3 Текущее финансовое состояние компании Номера страниц 3 14 16 18 21 26 27 28 30 35 37 2 I. Резюме инвестиционного меморандума. Для создания серийного производства Автоматизированных малотоннажных газоперерабатывающих станций «GTL» (АГС «GTL»), включающего в себя этапы: Конструкторская подготовка серийного производства (КПП); Технологическая подготовка производства (ТПП); Организационная подготовка производства (ОПП), требуются инвестиции в размере 30 млн. евро. Для обеспечения ежегодного выпуска 60-ти АГС «GTL», в течение 3-х лет (с 2010г. по 2012г.), необходим оборотный капитал в размере 50 млн. евро в виде кредита, сроком на 31 месяц. За предоставленные инвестиции в размере 30 млн. евро и предоставленный кредит в размере 50 млн. евро инвестору предлагается пакет обыкновенных акций ОАО «GTL» в размере 25 % от общего количества акций. За счет выручки, при реализации АГС «GTL», в течение 31-го месяца будет погашаться кредит и проценты по нему. На конец 1-го квартала 2013 года чистая прибыль составит 32,3 млн. евро. За счет чистой прибыли возврат инвестиций будет осуществлен через 40 месяцев от начала инвестирования. Вложение прямых инвестиций в «Серийное производство автоматизированных малотоннажных газоперерабатывающих станций «GTL»» является высокоэффективным, экономически целесообразным и перспективным. Серийное изготовление и сборка АГС «GTL» будет производиться в городе Пересвет Московской области на Федеральном Казенном Предприятии «Научно-испытательный центр ракетно-космической промышленности» (ФКП «НИЦ РКП»)головном предприятии Росавиакосмоса под руководством: Денисова К.П. (1й зам. Генерального директора, доктор технических наук, заслуженный деятель наук), Маслова А.Я. (Начальник ИС-526), Пикало В.П. (Начальник НИО-512, кандидат технических наук), Нарижного А.А. (Кандидат технических наук). 3 В основу предлагаемого инновационного проекта положено изобретение, относящееся к нефтехимической промышленности, в частности, к установке для гомогенного окисления метаносодержащего газа и к способу гомогенного окисления метаносодержащего газа (процесс «Gas to liquid» или «GTL»). Интеллектуальной собственностью компании ОАО «GTL» является «Технология гомогенного окисления природного газа», защищённая патентами: 1. «Реактор для гомогенного окисления природного газа», патент Российской Федерации на изобретение № 2199366 приоритет от 11.02.2001 2. «Установка гомогенного окисления природного газа и способ гомогенного окисления природного газа», патент Российской Федерации на изобретение № 2181622, приоритет от 29.11.2001. 3. «Установка для гомогенного окисления метаносодержащего газа и способ окисления метаносодержащего газа» (поданы заявки на получение патента на изобретение в Российской Федерации и на международное патентование). Основная цель проекта – создание серийного производства автоматизированной газоперерабатывающей станции «GTL» (АГС «GTL») производительностью 10 000 тонн метанола в год для переработки всех видов метаносодержащих газов (попутные нефтяные газы, концевых ступеней сепарации нефтей, нефтезаводские газы, метаносодержащего газа угольных пластов метаноугольных месторождений, природные газы) и решения экологических задач, связанных с необходимостью утилизации факельных газов. На АГС «GTL» производительностью 10 000 тонн метанола в год (первая серия промышленного выпуска) в качестве исходных продуктов будут использоваться: Метаносодержащий газ в объеме – 14 790 тыс. м3 /год (1848,75 м3 /час) Кислород – 11 481 тыс. м3 /год (1435,13 м3 /час). На выходе АГС «GTL» получаются конечные продукты: метанол – 10 000,0 тонн; формальдегид – 1670,0 тонн; этанол - 500,0 тонн. 4 АГС «GTL» может быть укомплектована дополнительными блоками малотоннажной метанолохимии c получением высокооктанового бензина или дизельного топлива, производительностью 5700 тонн в год. По индивидуальному заказу потребителя из производственного цикла дополнительно выделяются жидкая, пищевая и твердая углекислота (сухой лед) – с выходом продукта более 130 тонн в год. Также могут быть выделены: особо чистый медицинский СО2, сульфит натрия – с выходом продукта более 130 тонн в год, ацетон – 170 тонн и муравьиная кислота – 180 тонн в год. Промышленная эксплуатация АГС «GTL» позволит решить следующие задачи: Переработка природного газа в жидкие углеводороды (метанол, формальдегид, этиловый спирт и т.д.) на малых и средних месторождениях (в т.ч. низкодебетных), которые в подавляющем большинстве не эксплуатируются из-за отсутствия условий рентабельной эксплуатации и транспортировки; Решение задач, включенных в программу Киотского соглашения, связанного с уменьшением выброса в атмосферу CO2 и других парниковых газов. Переработка попутных нефтяных газов (ПНГ) на нефтяных месторождениях (так называемые факельные газы) в жидкие углеводороды; Переработка природного газа в жидкие углеводороды на отдаленных труднодоступных месторождениях; Полученный метанол может использоваться на месте его производства в нефтегазовых месторождениях в качестве ингибитора гидратообразования (т.е. уменьшение гидратообразования в системах сбора газа и коллекторах); Повышение уровня пластового давления для разжижения «тяжелых» нефтебитумоносных слоев путем закачки в скважину парометанольной смеси. Производство экологически чистого моторного топлива и других продуктов метанолохимии. Максимально эффективным использованием метаносодержащих газов (природного, попутного нефтяного газов, шахтного метана) с экономической, технологической, энергосберегающей и экологической точки зрения 5 является их переработка на АГС «GTL» в рамках единой технологической цепочки в высоколиквидные продукты. Наряду с основной задачей, разработанная и запатентованная ОАО «GTL» технология гомогенного окисления метаносодержащего газа позволяет не только кардинально решить проблему экологического загрязнения атмосферы, но и получить альтернативные высокорентабельные источники энергии и сырья. Эксплуатация АГС «GTL» даёт возможность полностью утилизировать ПНГ на факельных установках, тем самым сократить эмиссию выбросов СО2 и H2S в атмосферу. Это достигается за счет применения комплексных инновационных методов сероочистки с выделением товарного продукта – сульфита натрия (Na2SO3). Это позволит выполнить Постановление Правительства РФ № 7 от 08.01.2009 г. «О мерах по стимулированию сокращения загрязнения атмосферного воздуха продуктами сжигания ПНГ на факельных установках, направленных на увеличение платежей за выбросы загрязняющих веществ при сжигании ПНГ». Полная утилизация ПНГ при эксплуатации АГС «GTL» предоставляет возможность для получения «Углеродного инвестирования» в рамках механизма совместного осуществления Киотского соглашения. К ожидаемым результатам в первую очередь необходимо отнести решение одной из наиболее сложных проблем газовой отрасли - транспортировка газообразных углеводородов из отдаленных регионов добычи. Независимость мобильных малотоннажных АГС «GTL» от действующих схем логистики транспортной инфраструктуры позволяет использовать отдаленные и труднодоступные месторождения как основу для создания локальных промышленных объектов, с обеспечением местных производств дешевыми продуктами метанолохимии – бензином и дизтопливом. 6 Потенциальными потребителями предлагаемых АГС «GTL» является большинство нефтегазодобывающих компаний мира. ОАО «Газпром», ОАО «Лукойл», ОАО «Татнефтьинвест-холдинг» и ОАО «Роснефть» проявили готовность заказать АГС «GTL» для собственных потребностей. ОАО «GTL» проведены успешные переговоры с такими известными нефтегазодобывающими компаниями, как «Катар Петролеум», «Кувейт Петролеум» и «Тотал», а также премьер-министром Эфиопии, представителями конгресса США и соответствующими министерствами Австралии, Болгарии, Германии, Индии, Катара, Словакии, Чили и Японии. Переговоры велись в Москве, Санкт-Петербурге, Казани, Уфе, Тегеране, Дублине, Дохе, Аддис-Абебе, Лондоне, Дели и Париже. По предварительным расчетам, в связи с планируемым увеличением спроса на метанол (для использования в химической промышленности), и для утилизации ПНГ, ежегодный мировой рынок таких заводов в ближайшие 10 лет оценивается в 30-50 миллиардов долларов. Реестродержателем акций ОАО «GTL» является Закрытое акционерное общество «Регистраторское общество «СТАТУС» (http://rostatus.ru), которое является профессиональным участником рынка ценных бумаг и с 1997 года оказывает услуги по ведению реестра владельцев ценных бумаг на основании лицензии, выданной Федеральной комиссией по рынку ценных бумаг 12.03.2004 № 10-000-1-00304 без ограничения срока действия. Размер уставного капитала – 7 740 000 руб. Размер собственных средств на 30.06.2009 – 301 143 000 руб. Расчет размера собственных средств на 31.08.2009 (скачать) Аудитор общества – ЗАО «Аудиторская фирма «Скарабей» (ежегодный аудит). Страховая организация – ОАО "Российское страховое народное общество «РОСНО». Страховая сумма – 15 000 000 долларов США. Количество обслуживаемых лицевых счетов – свыше 2 300 000. Количество обслуживаемых эмитентов с числом зарегистрированных лиц более 500 – 155. Описание инициатора проекта. Наименование предприятия: Открытое акционерное общество «GTL» Место нахождения: Россия, 119049 Москва, ул. Житная, д. 6/8 стр.7 Адрес офиса: 117997 Москва, ул. Профсоюзная, д. 93 А, офис 406 Государственный регистрационный номер 1027700525181 от 18.12.2002, зарегистрирован в ИМНС РФ №6 г. Москвы ИНН/КПП 7706211944/770601001 7 ОКПО 52807509, ОКУД 0710001 Расчетный счет (рубли) № 40702 810 5 0018 0000011; транзитный счет (евро) № 40702 978 6 0018 0030027; текущий счет (евро) № 40702 978 3 0018 0030026; транзитный счет ($) № 40702 840 0 0018 0030027; текущий счет ($) № 40702 840 7 0018 0030026 в ОАО Банк «ВТБ» г. Москва, к/с № 30101810700000000187 в ОПЕРУ Московского ГТУ Банка России, БИК 044525187, ИНН 7702070139, ОКПО 00032520, СФИФТ: VTBRRUMM. Уставный капитал ОАО «GTL» составляет 389 400 000 рублей, разделен на 13 200 обыкновенных акций номиналом 29 500 рублей. Выписка из Реестра держателей акций ОАО «GTL»: Акции обыкновенные именные бездокументарные Доля в капитале (%) Менеджмент Free float 41 59 Руководители и менеджмент: Совет Директоров ОАО «GTL»: Председатель Совета директоров – СМЫШЛЯЕВ Виталий Викторович (Генеральный директор ООО «Окна Спецстрой ДС») Члены Совета Директоров: БЛИНИЧЕВ Валериан Николаевич ( Академик Академии инженерных наук РФ, д.т.н.) КАДЫРОВ Рафис Фаизович (Президент ОАО «GTL») КУШНАРЕНКО Петр Петрович (Вице-президент ОАО «GTL») ФОМИЧЕНКО Константин Ефимович (Чрезвычайный полномочный посол Российской Федерации) ЯЗЕВ Валерий Афонасьевич (Заместитель Председателя Государственной Думы РФ, д.э.н.) ЯКОВЛЕВ Андрей Георгиевич (Генеральный директор ООО «Дилайн») 8 Управляющая команда: КАДЫРОВ Рафис Фаизович – президент компании КУШНАРЕНКО Петр Петрович – вице-президент компании. БЛИНИЧЕВ Валерьян Николаевич – тех. руководитель проекта ИВАНОВ Михаил Юрьевич – финансовый директор. КРОИК Александр Львович – директор отдела сбыта и маркетинга КАДЫРОВ Руслан Рафисович – директор отдела внешних связей САВЕЛЬЕВА Нелли Имамутдиновна – главный бухгалтер. Основная деятельность предприятия – разработка, создание и серийный выпуск промышленных станций по переработке газа в жидкие углеводороды. Бизнес модель составлена с учетом функциональных особенностей компании, являющейся научно-производственным предприятием, и включает в себя все стадии деятельности, от разработки технологии до сервисного обслуживания станций. Авторы патентов и разработчики инновационной технологии. Авторы патентов: КАДЫРОВ Рафис Фаизович – президент компании. ПРЕСНЯКОВ Николай Иванович - Лауреат Государственной премии 1988 года за создание производства аммиака; БЛИНИЧЕВ Валерьян Николаевич – академик Академии инженерных наук РФ, д.т.н., дважды лауреат Государственной премии; ЧАГИН Олег Вячеславович – кандидат технических наук, доцент. Разработчики: ПРЕСНЯКОВ Николай Иванович – главный проектировщик; СОКОЛОВ Александр Моисеевич – проектировщик; КАДЫРОВ Рафис Фаизович – президент компании; БЛИНИЧЕВ Валерьян Николаевич – академик Академии инженерных наук РФ, доктор технических наук; КУТЕПОВ Алексей Михайлович - действительный член РАН; ЯЗЕВ Валерий Афонасьевич – доктор экономических наук; ДЕНИСОВ Константин Петрович – доктор технических наук; САЙФУЛЛИН Инсаф Шарифуллович – доктор химических наук; ВЕДЕНЕЕВ Владимир Иванович - доктор химических наук; АРУТЮНОВ Владимир Сергеевич – профессор, доктор химических наук; САВЧЕНКО Валерий Иванович – доктор химических наук; СИНЕВ Михаил Юрьевич – кандидат химических наук; ЛЕБЕДЕВ Юрий Александрович, кандидат химических наук; МЕНЬШИКОВ Вадим Алексеевич, кандидат химических наук; 9 История изучения процессов гомогенного окисления углеводородов в СССР. Общая продолжительность работ по созданию технологии по переработке природного газа в жидкие углеводороды, не включая периода доступных фундаментальных исследований по цепным реакциям при гомогенном окислении природного газа, выполненных под руководством лауреата Нобелевской премии академика Н.Н.Семенова, составляет 19 лет. Научная основа метода прямого гомогенного окисления - кинетика разветвленно-цепных процессов, созданная учеными школы академика Н.Н.Семенова. Многие выдающиеся представители этой школы - академики В.Н.Кондратьев, В.В.Воеводский, Н.М.Эмануэль, Н.С.Эниколопов внесли большой вклад в изучение процессов окисления углеводородов. Развитие малотоннажного производства метилового спирта и других ценных кислородосодержащих продуктов стало возможным после разработки теоретических основ процесса прямого окисления Институтом Химической Физики им. Н.Н. Семенова, Северодонецким филиалом ГИАП, Донецким институтом "ЮЖНИИГипрогаз" и рядом других научно – иследовательких институтов в СССР. Проведение серий лабораторных экспериментов и отработка в 1984 – 1991 г.г. технологии на опытно-промышленной установке по производству метанола производительностью 1000 т/год на Шебелинском газоконденсатном месторождении, реально подтвердило теорию и показало возможность масштабирования. Но, к сожалению, по ряду объективных причин исследования завершить не удалось. Основная причина - развал СССР. При выполнении комплекса экспериментальных исследований неполного фазного окисления метана, этана и их смесей при высоких давлениях работы проводились на установках различного масштаба с расходом газа от нескольких литров до 1000 м3/ч и реакторами диаметром от 5 до 30 мм. Изучалось влияние материала поверхности реактора, в частности, покрывали стенки из коррозионно-стойкой стали кварцевыми вставками. Работали как с заранее перемешанными газами, так и при смешении их только в самом реакторе. В качестве окислителя применяли как кислород, так и воздух. Полученные результаты хорошо согласуются между собой и с результатами кинетического моделирования процесса, что было подтверждено при испытаниях опытно-промышленной установки на Шебелинском газоконденсатном месторождении. На основании проведенных в СССР 1980 – 1991 г.г. исследований были получены следующие выводы: 1. Процесс состоит из трёх основных стадий. Короткая начальная стадия является разветвленной цепной реакцией с явно выраженной S-образной кинетической зависимостью роста концентрации радикалов от времени. 10 Вторая стадия представляет собой квазистационарную разветвленноцепную реакцию с квадратичным обрывом цепей, медленным накоплением промежуточных продуктов и медленным разогревом. На третьей стадии происходит быстрое самоускорение за счёт разветвления на продуктах реакции и теплового разогрева. 2. Процесс прямого окисления метана в метанол имеет следующие принципиальные преимущества: Возможность создания модульных, автоматизированных установок, обслуживание которых не требует высококвалифицированного персонала. Слабая зависимость себестоимости продукции от масштабов производства делает возможным их рентабельную эксплуатацию. Отсутствие дополнительных затрат тепла на превращение углеводородов, что позволяет считать процесс энергосберегающим. 3. Присутствие даже небольших добавок более тяжелых углеводородов, начиная с этана, не только значительно снижает температуру и рабочее давление процесса, но и заметно повышает выход целевых продуктов, что является положительным фактором при переработке попутного нефтяного газа, т.к. в его составе в довольно значительных количествах содержатся тяжёлые углеводороды. 11 Выполненные ОАО «GTL» НИОКР и ОКР. Учеными и специалистами ОАО «GTL» для доведения до промышленного применения способа переработки метаносодержащего газа с использованием гомогенного окисления были разработаны 72 различных инновационных решений, которые на сегодняшний день запатентованы или находятся на стадии оформления заявки на получение как российских, так и международных патентов. Благодаря этому в конструкции станции удалось достичь реализации следующих принципов: одностадийность процесса экзотермичность использование метанолохимии на малотоннажных станциях уменьшение размеров массообменных установок повышение рентабельности за счет полной автоматизации уменьшение энергопотребления инновационные методы сероочистки экологичность. Конструкторские решения применяемые в АГС «GTL» позволяют максимально снизить удельные капитальные затраты, а предложенная система рециклинга позволяет добиться стопроцентной переработки метаносодержащего газа. Все это, включая снижение порога единичной мощности агрегатов, открывает возможности для рентабельной эксплуатации технологии переработки газа не только на крупных химических комбинатах (производительностью более миллионов тонн в год и стоимостью от сотни миллионов до миллиардов долларов), но и на нефтегазовых промыслах, в рамках единой технологической цепочки малотоннажных станций. АГС «GTL» заводского изготовления мощностью от 5 до 50 тысяч тонн в год могут производить конкурентоспособные по цене продукты газохимии, в том числе моторное топливо, на основе местных источников сырья. На сегодняшний день, начиная с 2000 года, нашей компанией профинансированы и выполнены следующие виды работ: Научно-Исследовательские и Опытно-Конструкторские Работы (НИОКР) по созданию лабораторных установок (проектирование лабораторных установок, создание лабораторных установок, проведение лабораторных исследований, математическое моделирование процессов происходящих в лабораторных установках). 12 Проектирование и создание экспериментальных установок малой мощности. Опытно-Конструкторские Работы (ОКР) по созданию модульной станции для преобразования метаносодержащего газа в продукты его окисления (жидкие углеводороды), а именно: расчет параметров, разработка технического задания на проектирование и разработка конструкторской документации. Разработка информационно-измерительной управляющей системы модульной станции и программного обеспечения. Разработка, изготовление и ввод в опытно-промышленную эксплуатацию модульной станции. Различные этапы научно-исследовательских, проектных, конструкторских и инженерных работ для ОАО «GTL», на договорной основе, были выполнены учеными и специалистами следующих организаций: 1. Институт химической физики им. Н.Н.Семенова; 2. Институт проблем химической физики РАН; 3. Ивановский государственный химико-технологический университет; 4. Московский институт химического машиностроения; 5. ГИАП (Государственный институт азотной промышленности); 6. Московский институт нефтехимической и газовой промышленности им. Губкина; 7. Институт прикладной математики имени М.В.Келдыша; 8. Государственный энергетический университет г. Иваново; 9. ОАО «Курганхиммаш» 10. ОАО «Альфа-Лаваль Поток» 11. ОАО «Завод Темп» 12. ОАО «Моршанскхиммаш» 13. ОАО «Энергомашкорпорация» 14. Федеральное казенное предприятие «Научно-исследовательский центр ракетно-космической промышленности» (ФКП «НИЦ РКП»). Совокупный объем осуществленного ОАО «GTL» финансирования для создания модульной станции по переработке метаносодержащих газов в жидкие углеводороды на 01.10.2009 составил 472 500 000,0 рублей. 13 II. Сравнительный анализ традиционных методов переработки газа и предлагаемой технологии. Актуальность предложенной технологии заключается в методе получения жидких углеводородов из метаносодержащего газа с использованием процесса гомогенного окисления. Технические и технологические решения, применяемые в процессе, принципиально отличаются от известных технологий. Использование технологии гомогенного (прямого) окисления в реакторах АГС «GTL» является инновационно-технологической составляющей процесса получения жидких синтетических углеводородов. Благодаря этому из процесса исключается этап «синтез-газ». Сегодня вся промышленная переработка природного газа в жидкие углеводороды осуществляется на основе получения синтез-газа методом Фишера-Тропша - сложного энергоемкого процесса, поглощающего более 60-65 % энергии и капиталовложений в производстве целевых продуктов; громоздкое и металлоемкое традиционное производство, требует частой замены дорогих кобальтовых катализаторов. Рентабельность производства достигается лишь при годовой мощности на уровне свыше 600 тыс. тонн в год, сроки сооружения достигают 6 лет, а окупаемость капитальных затрат свыше 20 лет. Традиционная технология практически исключает создание рентабельного малотоннажного производства, тем более в условиях удаленных газодобывающих регионов. Для оценки ожидаемого результата с точки зрения экономической эффективности, теоретически рассчитанные параметры по инновационной технологии приведены в сравнении с аналогичными показателями использования существующих, считающихся самыми современными, методов переработки природного газа в жидкие углеводороды. Расчеты проведены для АГС «GTL» мощностью 10 000 тонн метанола в год (таблица 1). Сравнение экономических показателей процессов Mt Synfuels фирмы «Лурги» и Синтеза Фишера-Тропша с процессом «Гомогенного окисления» применяемого на АГС «GTL». Таблица 1 Наименование Единица измерений Процесс Mt Synfuels Синтез Фишер фирмы «Лурги» Тропша Процесс гомогенного окисления ОАО «GTL» Сырье - природный газ тыс.м3/год 9 418 641,0 9 900 037,0 14 790,0 Цена природного газа, без НДС евро/тыс м3 21,57 21,57 <0,0–21,57 (Факельный газ) Товарная продукция тн/год 5 262 338,0 5 262 338,0 8000,0 дизельное топливо тн/год 4 270 121,0 3 788 883,0 - Метанол * тн/год - - - Бензин тн/год 537 949,0 - 5700,0 Нафта тн/год - 1 262 961 - 14 СУГ тн/год 454 268,0 210494,0 - Формальдегид тн/год - - 1670,0 Этанол тн/год - - 500,0 Сульфит натрия тн/год - - 130,0 дизельное топливо (экспорт) евро/тн 395,45 395,45 - нафта (экспорт) евро/тн - 323,55 - бензин евро/тн СУГ (внутр. рынок) евро/тн 190,0 190,0 - Формальдегид евро/тн - - 280,0 Этанол евро/тн - - 400,0 Сульфит натрия евро/тн Выручка без НДС тыс. евро 2 002 116,0 1935729,0 3 510,1 Таможенные пошлины и акцизы тыс. евро 475 634,0 484915,0 - Ежегодные затраты без НДС: тыс. евро 734 689,0 844193,0 1075,8 в т.ч. затраты на сырье тыс. евро 203 162,92 213546,87 355,5 производственные издержки тыс. евро 84 754,09 107456,14 118,8 амортизация тыс. евро 151 289,18 213685,64 216,5 коммерческие и управленческие расходы тыс. евро 295 482,45 309504,6 385,0 Капиталовложения тыс. евро 3 113 760,42 4 397 966,63 2 679,5 Себестоимость 1 тн продукции: евро/тн 87,03 105,4 90,64 в т.ч. удельные затраты на сырье евро/тн 38,6 40,58 44,88 операционные затраты евро/тн 16,1 20,62 15,09 управленческие затраты евро/тн 3,59 3,59 3,17 амортизационные затраты евро/тн 28,74 40,6 27,5 коммерческие расходы евро/тн 57,52 57,52 45,74 удельные капиталовложения на 1 тн. продукции евро/тн 591,7 835,8 335,0 DPP (дискон.срок окупаемости) лет 18,9 не окупается 1,5 Цена реализации (без НДС) 467,35 - 485,0 650,0 * Метанол (10 000 тонн) является промежуточным продуктом получения бензина и при необходимости может быть выделен как самостоятельный продукт. 15 III. Описание технологии применяемой в АГС «GTL». Технологический цикл предполагает проведение нескольких операций: Первый этап - обеспечение компрессии метаносодержащего газа и циркуляционного газа. Это означает оснащение АГС «GTL» компрессорами в боксовом исполнении со следующими техническими характеристиками: - производительность - 12 000 нм. куб./ч; - давление на всасывании - 68 кгс/кв. см; - давление на нагнетании - 75 кгс/кв. см; - температура газа на всасывании - 35 °С. Компрессоры поставляются для «открытой» АГС «GTL» в комплекте с электрооборудованием, холодильниками, системой вентиляции и обогрева. Второй этап - гомогенное окисление природного газа. Окисление низших углеводородов в газовой фазе используется в промышленности для производства метилового спирта, формальдегида, ацетальдегида и других сопутствующих продуктов. Разделение многокомпонентной газовой смеси в одной стадии осуществляется в реакторе собственной конструкции предприятия – инициатора проекта. Высокий выход целевых продуктов достигается точной дозировкой кислорода в смесителе с достижением соотношения метаносодержащего и циркуляционного газов к кислороду 23,4:1 в первой ступени реактора при температуре 560 °С. Время протекания гомогенного окисления газа ограничено в каждой ступени реактора до 2 секунд, что обусловлено возможным расщеплением целевых продуктов при более длительном пребывании газа в реакционной зоне при температуре 540 - 560°С. 16 Регулирование температуры газа на входе во вторую и третью ступени реактора осуществляют с помощью котлов-утилизаторов. Такое решение позволяет отказаться от внутренних и внешних байпасных трубопроводов с регулирующей арматурой, которая должна была бы работать в тяжелых условиях при температуре 560 °С и давлении 75 кгс/кв. см с низким коэффициентом надежности, стабилизации температуры потока. В виду того, что процент прямого окисления за один проход невысокий, для более полного использования метана в данном проекте используется циркуляционная схема с возвратом газа в голову процесса после выделения из него целевых продуктов и примесей при охлаждении и очистки от СО, СО2 и SO2. Третий этап - ректификация метанола-оксидата. Ректификация представляет собой процесс многократного частичного испарения жидкости и конденсации паров и осуществляется путем контакта в противотоке потоков пара и жидкости, имеющих различную температуру. Взаимодействие жидких потоков с парами происходит в колонне ректификации на специальных вихревых пакетных массообменных насадках. Ректификационные колонны с вихревыми пакетными массообменными насадками являются второй основной инновационной составляющей АГС «GTL». IV. Расчет экономической эффективности эксплуатации АГС «GTL». Капитальные вложения в АГС «GTL» мощностью 10 000 тонн в год рассчитываются в зависимости от места расположения и эксплуатации станции. Капитальные вложения в АГС «GTL» на базе ФКП «НИЦ РКП» составляют 2 679 500 евро. Исходные данные для расчета эффективности. Таблица 2 № / наименование Основание 1. Время работы АГC, час / год 8000 ОАО «GTL» 2. Капитальные вложения, евро. 2 679 500,0 ОАО «GTL» 1) Изготовление оборудования 1 925 000,0 2) Монтаж оборудования 232 000,0 3) Пусконаладочные работы. 90 000,0 4) Лицензия ОАО «GTL» (евро.) 240 000,0 17 5) Торговая надбавка (евро.) 192 500,0 3. Расход метаносодержащего газ, тыс.м3 /год 14 790,0 4. Цена метаносодержащего газа и расходных материалов, с НДС. 5. Производство: Бензин марки 95 ( м3 /год) Метанол* (тн/год) Дизельное топливо** ( м3 /год) Формальдегид ( м3 /год) Этанол ( м3 /год) Сульфит натрия*** (тн/год) Углекислого газа**** ( м3 /год) 6. Средняя цена готового продукта, евро./м3. (24,0 Евро.) Приказ ФСТ РФ от 04.12.2007 № 403-71 ОАО «GTL» 5 700,0 10 000 5 650,0 1 670,0 500,0 >130,0 >130,0 436,1 7. Налог на прибыль, % 20,0 8. Налог на имущество, % . 2,2 Закон РФ от 26.11.2008 № 224-ФЗ Расчет эффективности (тыс. евро) Показатели/годы 2010 № Таблица 3 2011 1 2012 2 2013 3 2014 4 5 1 I. Капиталовложения: 2 679 500,0 2 1.1. Стоимость оборудования 1 925 000,0 3 1.2. Монтажные работы 232 000,0 4 1.3. Пусконаладочные работы 90 000,0 5 1.3. Лицензия ОАО «GTL» 240 000,0 6 1.4. Торговая надбавка 192 500,0 8 I I. Амортизационные отчисления 216 500,0 216 500,0 216 500,0 216 500,0 216 500,0 9 2.1.Амортизационные отчисления на материальные активы. 192 500,0 192 500,0 192 500,0 192 500,0 192 500,0 24 000,0 24 000,0 24 000,0 24 000,0 24 000,0 14,79 14,79 14,79 14,79 14,79 7870,0 7870,0 7870,0 7870,0 7870,0 5 700,0 5 700,0 5 700,0 5 700,0 5 700,0 17 4.4. Формальдегид 1 670 1 670 1 670 1 670 1 670 18 4.5. Этанол 500,0 500,0 500,0 500,0 500,0 19 4.6. Сульфит натрия*** 130,0 130,0 130,0 130,0 130,0 20 V. Цена реализации (евро /м3 без НДС) 436,1 436,1 436,1 436,1 436,1 21 5.1. Формальдегид 280,0 280,0 280,0 280,0 280,0 22 5.2. Этанол 400,0 400,0 400,0 400,0 400,0 23 5.3. Бензин марки 95 485,0 485,0 485,0 485,0 485,0 24 VI. Экономия ( VIII - VII ) 2573300,0 2573300,0 2573300,0 2573300,0 2573300,0 25 VII. Эксплуатационные затраты (евро.) 858 800,0 858 800,0 858 800,0 858 800,0 858 800,0 10 2.2.Амортизационные отчисления на не материальные активы. 11 III. Сырье (млн. м3) 12 3.1. Природный газ 13 IV. Товарная продукция ( м / год.) 3 14 4.1. Метанол* (10 000 тонн) 15 4.2. Бензин марки 95 16 4.3. Дизельное топливо** 18 26 3.1.1.Затраты на природный газ 355 500,0 355 500,0 355 500,0 355 500,0 355 500,0 27 3.1.2.Цена газа и расходных материалов (тыс. м3) 24,0 24,0 24,0 24,0 24,0 28 3.1.3. Ежегодное тех. обслуживание 110 000,0 110 000,0 110 000,0 110 000,0 110 000,0 3.1 .4. Операторское обслуживание производства. 360 000,0 29 360 000,0 360 000,0 360 000,0 360 000,0 30 3.1.5. Производственные эксплуатационные расходы. 8 800,0 8 800,0 8 800,0 8 800,0 8 800,0 31 3.1.6.Страхование производства. 25 000,0 25 000,0 25 000,0 25 000,0 25 000,0 32 VIII. Выручка без НДС 3 432 100,0 3 432 100,0 3 432 100,0 3 432 100,0 3 432 10,0 34 5.1. Балансовая прибыль ( VI - II ) 2 356 800,0 2 356 800,0 2 356 800,0 2 356 800,0 2 356 800,0 35 5.2. Налог на прибыль (20%) 471 361,4 471 361,4 471 361,4 471 361,4 471 361,4 36 5.3. Налог на имущество (2,2%) 34 650,0 30 800,0 26 950,0 23 100,0 19 250,0 37 5.4.Чистая прибыль 1 850 795,6 1 854 645,6 1 858 495,6 1 862 345,6 1 866 195,6 38 5,5.Чистая прибыль по нарастанию - 828 704,4 1 025 941,2 2 884 436,8 4 746 782,4 6 612 978,0 33 IX. Прибыль. * Метанол является промежуточным продуктом получения бензина и при необходимости может быть выделен как самостоятельный продукт. ** Для получения дизельного топлива по заявке потребителя АГС необходимо комплектовать специальным блоком. *** При наличии в составе метаносодержащего газа сероводорода (H2S). **** Получается по желанию заказчика. Коэффициенты пересчета объемных единиц в весовые – Письмо Минприроды РФ от 30.01.2003г. № 16/34/119 «Определение массы горючего при помощи плотности». Прибыль в результате эксплуатации АГС «GTL» получается за счет реализации готовой продукции. Чистая прибыль - это прибыль за вычетом налогов на прибыль и на имущество. Эксплуатация АГС «GTL» характеризуются основными показателями эффективности: срок окупаемости, чистая текущая прибыль. Результаты расчета приведены в таблице 4. Показатели эффективности. № Показатели 1 Капитальные вложения, евро. Таблица 4 2 679 500,0 2 Цена газа, евро./ 1000 м3 24,0 3 Цена реализации продукции (без НДС), 436,1 евро./ м3 4 Срок окупаемости вложений с начала эксплуатации, месяцев 5 Чистая прибыль по нарастанию за пять лет, евро 17 месяцев 6 612 978,0 Из анализа показателей следует, что эксплуатация АГС «GTL» является высокорентабельной и экономически эффективной. 19 V. Маркетинговый план. Для выработки маркетинговой стратегии выведения АГС «GTL» на рынок инициатором проекта была проанализирована ситуация на рынке потенциальных потребителей и выявлены его наиболее перспективные секторы. Определены три направления продвижения продукта на рынок связанные с естественными природными условиями добычи углеводородов. В обоснование первого направления был положен тот факт, что одной из наиболее сложных проблем газовой отрасли является транспортировка газообразных углеводородов из отдаленных регионов добычи. Более 60 % доказанных мировых запасов природного газа приходится на удаленные регионы и морской шельф. В России энергетические затраты на перекачку газа потребителям составляет сегодня более 10% от расходов на его добычу. И затраты эти постоянно растут по мере удаления новых районов добычи от существующих магистралей. Серьезной проблемой является транспортировка газа из месторождений морского шельфа. Согласно данным ОАО «Газпром» из 643 месторождений (84% всех месторождений России) с запасами газа в каждом менее 30 млрд. куб.м., лишь очень небольшая часть вовлечена в промышленную разработку (таблица 5). Распределение начальных разведанных запасов газа России на 2008 г. по величине запасов. Таблица 5 Запасы газа в месторождении, млрд.куб.м До 1 1-10 10-30 30-100 100-500 более 500 итого Месторождения Число 285 284 74 58 47 16 764 % 37.3 37.2 9.6 7.6 6.2 2.1 100 Начальные разведанные запасы Трлн.куб.м % 0.15 0.3 0.92 1.6 1.35 2.3 3.46 6.0 10.95 18.8 41.17 71.0 58.00 100 Вероятность открытия в будущем новых гигантских месторождений с запасами газа свыше 500 млрд. куб.м. очень низка. Большинство мелких месторождений не может быть вовлечено в промышленную эксплуатацию без создания рентабельных малотоннажных процессов конверсии газового углеводородного сырья в более легко транспортируемые жидкие углеводороды. Что касается сжиженного природного газа, то мировой объем торговли им составляет около 90 млрд. куб.м/год. Традиционная 20 технология сжижения природного газа дает возможность решать проблему восполнения дефицита природного газа в качестве первичного сырья и энергоносителя, но не имеет перспективы широкого развития по причине высокой цены. Современные технологии сжижения природного газа и его транспортировка танкерами - рефрижераторами увеличивают цену газа на 50-55 долл./1000 куб.м. Второе направление связано с переработкой ПНГ. По итогам 2005 года Россия вышла на первое место по объему сжигания попутного газа, опередив Нигерию (см. график №1). Как сообщил 1-й Заместитель председателя правительства РФ С.Б. Иванов на заседании совета генеральных и главных конструкторов, ведущих ученых и специалистов в области высокотехнологичных секторов экономики при председателе правительства РФ, в Санкт-Петербурге 21.09.2009г., по данным Всемирного банка, объем сжигания ПНГ в России в 2008г. составил не менее 38 млрд.м3. По словам С.Б. Иванова этот объем равняется 5% от общего объема добычи газа в России, или 45% от общего производства попутного нефтяного газа. Примерно такой объем газа был продан Германии в 2006г. График № 1 Помимо неоценимого экологического эффекта переработка попутных газов может дать весомую экономическую выгоду. Одна тысяча кубометров попутного газа по теплотворной способности соответствует 1,07 тонны нефтяного эквивалента. Это значит, что, если бы сожженные 38 млрд. кубических метров попутного газа были использованы как топливо, они сэкономили бы 40,7 миллион тонн нефти, продав которые на экспорт 21 по 60 долларов за баррель, нефтяные компании могли бы заработать около 17,98 млрд. долларов США. Эту сумма может значительно увеличиться, если подвергнуть такое количество ПНГ химической переработке. Основные места сжигания попутного газа в мире Третьим направлением продвижения продукта должен стать рынок использования АГС «GTL» для освоения ресурсов метаносодержащего газа угольных бассейнов России. Прогнозные ресурсы метаносодержащего газа в основных угольных бассейнах России составляют 49 трлн.куб.м., что соответствует примерно пятой части прогнозных ресурсов природного газа страны. Среди угольных бассейнов России особое место принадлежит Кузбассу, где прогнозируемые извлекаемые ресурсы метаносодержащего газа в бассейне на глубине 1800 – 2000 м. оцениваются в 13 трлн. куб. м., а большие глубины угольного бассейна сохраняют огромное количество метаносодержащего газа, которое оценивается в 20 трлн. куб. м. Печорский бассейн является вторым в России после Кузбасса по масштабности ресусов метаносодержащего газа. В Печорском бассейне прогнозируемые ресурсы метаносодержащего газа в угольных пластах составляют около 2 трлн. куб. м. Прямых конкурентов по предлагаемому способу получения метанола из метаносодержащего газа в мировой практике нет. В настоящее время в промышленности продолжает совершенствоваться двухстадийная технология получения синтетических жидких продуктов из природного газа, основанная на предварительной конверсии природного газа в синтез-газ с последующим каталитическим синтезом по методу Фишера - Тропша. 22 Эффективность технологии становится выше. Однако достаточная эффективность достигается при использовании ее в крупнотоннажных производствах, опирающихся на газ крупных месторождений, но она неконкурентоспособна для малотоннажного производства, базирующихся на малых источниках природного газа. Причина - в высокой удельной капиталоемкости двустадийного процесса. На первую его стадию, - получение синтез-газа, приходится свыше 60-65% общих капиталовложений. Поэтому порог рентабельности существующих технологий ограничен производствами с мощностью по синтетическому жидкому продукту не менее 600 тысяч метрических тонн в год, что требует ориентира на месторождения газа запасами как минимум в несколько сотен миллиардов кубических метров. Принципиальное отличие прямого гомогенного окисления природного газа от каталитической окислительной конверсии заключается в том, что целевой продукт получается непосредственно в первой стадии и без дополнительных затрат энергии. Это позволяет рассматривать процесс как энергосберегающий с более благоприятными термодинамическими характеристиками, недостижимыми в традиционной технологии. Отсутствие катализатора упрощает процесс и снижает требования к составу и предварительной очистке используемого углеводородного сырья. В частности, возможно использование газов с высоким содержанием тяжелых гомологов метана, обычно приводящих в традиционных способах получения метанола к сажеобразованию и закоксовыванию катализаторов, а также газов с небольшой примесью соединений, являющихся каталитическими ядами. АГС «GTL» значительно упрощает состав и конструкцию необходимого технологического оборудования, что позволяет многократно снизить удельные капитальные затраты и порог единичной мощности агрегатов. Самое главное - впервые открывается возможность рентабельно эксплуатировать не только крупные химические комбинаты с производительностью в сотни тысяч тонн в год и стоимостью сотни миллионов долларов, но и малотоннажные АГС «GTL» заводского изготовления мощностью 5-50 тысяч тонн в год, способные удовлетворять необходимые потребности на основе местных источников сырья. По предварительным оценкам, потребность России в малотоннажных станциях по переработке метаносодержащего газа в жидкие углеводороды различной мощности может составлять 250-300 единиц в год. На сегодняшний день ОАО «GTL» заключило ряд Соглашений о поставке АГС «GTL» по заказу правительства Эфиопии и Иранских нефтегазовых компаний. Первоначальный объем планируемых поставок зарубежным компаниям составляет более 500 АГС «GTL» производительностью 10 000 тонн метанола в 23 год. Общий объем потребностей мирового рынка, только для решения задачи, поставленной Киотским соглашением по снижению выбросов парниковых газов – за счет тушения горящих факелов нефтегазовых месторождений – составляет более 6500 станций. 24 VI. Оценка рисков. При оценке рисков специалисты ОАО «GTL» исходили из того, что они идентичны рискам, связанным с инновационным проектированием. SWOT анализ проекта. Таблица 6 Возможности Угрозы Монопольное присутствие на мировом рынке в течение 7 – 10 лет Революционные научные открытия в области водородной энергетики Сила возможности Технологическое решение не имеет аналогов в отечественной и мировой практике. Отдельные инженерные решения при проектировании установки основывались на достижениях отечественной ракетно-космической промышленности Сила угрозы Слабые стороны Слабость возможности Слабость угрозы Проект является инновационным, что предполагает наличие всех рисков, характерных для инновационной деятельности. Несанкционированное копирование станций крупными зарубежными компаниями Краткосрочная окупаемость проекта. Возможность применения технологии в газохимии. При этом метанол является перспективным сырьем для получения водорода. Сильные стороны Проект относится: - к области энергетики, базовой для многих сфер жизнедеятельности человека; - к области газохимии науки, которая по прогнозам ученых в XXI веке станет определяющей в сырьевой составляющей для многих производств. Высокий уровень востребованности малотоннажных установок. Финансирование научных исследования в области водородной энергетики на государственном уровне (США, Китай, Германия и др.) Рисков, связанных с продажами АГС «GTL» и продукции, получаемой при ее эксплуатации, на настоящий момент и долгосрочную перспективу нет. Ввиду наличия возможностей масштабирования выпускаемых АГС «GTL» по мощности, также нет рисков связанных со снижением объема заказов производимой продукции и уменьшением цены. Также имеется большая перспектива увеличения мирового рынка потребления метанола при снижении его себестоимости благодаря ускоренному развитию отрасли производства продуктов метанолохимии. 25 VII. Производственная база. Производственной базой по изготовлению АГС «GTL» является ФКП «НИЦ РКП» г. Пересвет Сергиево-Посадского района Московской области. Выбор ФКП «НИЦ РКП» в качестве производственной базы обусловлен следующими факторами: - наличие высококвалифицированного инженерно-технического персонала с многолетним опытом работы в области создания и испытания ракетнокосмической техники. - наличие необходимой технологической оснастки для проведения тестовых и контрольных испытаний узлов и агрегатов. - наличие всей необходимой государственной разрешительной документации на проведение производственных и испытательных работ высокой степени сложности. АГС «GTL» соответствует международным стандартам качества, и оснащаются средствами технического контроля с использованием современных средств телеметрии и связи, в том числе приема-передачи информации в режиме реального времени. Использование многолетнего опыта ФКП «НИЦ РКП», в создании высокотехнологической продукции, позволяет опередить возможных будущих конкурентов на 7-10 лет. На сегодняшний день производителей аналогов АГС «GTL», использующих способ гомогенного окисления метаносодержащего газа, на мировом рынке нет. После предоставления заказчиком АГС «GTL» технических условий по углеводородному сырью, специалисты ОАО «GTL» выполняют технический аудит источника сырья и весь комплекс работ по осуществлению проектно-конструкторских работ, изготовлению, поставке, монтажу и контролю эксплуатации АГС «GTL». Сервисное обслуживание реализованных АГС «GTL» будет осуществляться специально созданным для этих целей подразделением ОАО «GTL», в которое будут зачислены специалисты, предварительно прошедшие обучение на базе ФКП «НИЦ РКП». 26 VIII. Финансовый план по организации серийного производства АГС «GTL» производительностью 10 000 тонн метанола в год. 2010-2012 годы (тыс. евро.) Таблица 7.1 Показатели/годы. янв. 2010 фев. 2010 мар. 2010 апр. 2010 май. 2010 июн. 2010 июл. 2010 авг. 2010 сен. 2010 окт. 2010 ноя. 2010 дек. 2010 1 2 3 4 5 6 7 8 9 10 11 12 1 I. Капиталовложения: 150000,0 2 1.1. Инвестиции в оборудование для производственной базы проекта ОАО "GTL" 30000,0 3 1.2.Нематериальные активы инвестируемые в проект ОАО "GTL" 120000,0 4 II. Амортизационные отчисления 0 0 3750,0 0 0 3750,0 0 0 3750,0 0 0 3750,0 5 2.1. .Амортизационные отчисленияна материальныеактивы. 0 0 750,0 0 0 750,0 0 0 750,0 0 0 750,0 6 2...2..Амортизационные отчисления на нематериальныеактивы. 0 0 3000,0 0 0 3000,0 0 0 3000,0 0 0 3000,0 7 III.Эксплуатационные затраты*. 145,4 145,4 145,4 184,0 184,0 184,0 232,0 232,0 232,0 286,0 286,0 286,0 8 3...1. Командировочныерасходы 10,0 10,0 10,0 20,0 20,0 20,0 30,0 30,0 30,0 40,0 40,0 40,0 9 3.. 2. Офисные расходы. 6,0 6,0 6,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10 3.. 3..Реклама 10,0 10,0 10,0 12,0 12,0 12,0 15,0 15,0 15,0 20,0 20,0 20,0 11 3..4.Представительские расходы. 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 12 3...5. Расходы на автотранспорт 3,0 3,0 3,0 4,0 4,0 4,0 5,0 5,0 5,0 6,0 6,0 6,0 13 3. 6. Заработная плата с ЕСН 106,4 106,4 106,4 128,0 128,0 128,0 162,0 162,0 162,0 200,0 200,0 200,0 № 14 а) Количество работников. 28 28 28 32 32 32 36 36 36 40 40 40 15 б) Средний размер заработной платы с ЕСН. 3,8 3,8 3,8 4,0 4,0 4,0 4,5 4,5 4,5 5,0 5,0 5,0 16 IV. Производство (шт.) 17 4.1.Начато строительство АГС "GTL" 5 5 5 5 5 5 5 5 5 5 5 5 18 4.2. Количество строищечся АГС "GTL". 5 10 15 20 25 30 30 30 30 30 30 30 19 4.3.Всего продано АГС "GTL" 0 0 0 0 0 0 5 10 15 20 25 30 20 V. Объем финансирования: 20000,0 12000,0 12146,0 12000,0 12000,0 11580,25 9625,0 9625,0 9763,75 9625,0 9625,0 9760,0 21 VI. Объем кредитования. 22 6.1. Общий объем кредитной задолженности. 23 6.2. Выплаты процентов по кредиту (6% год.) 24 6.3. Доход, направляемый на погашение кредита. 25 VII . Выручка с НДС 15872,5 15872,5 15872,5 15872,5 15872,5 15872,5 26 7.1.Доход от продажи АГС "GTL" . 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 27 7.2.Доход от монтажных и пусконаладочных работ. 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 28 7. 3 . Ежегодное тех. обслуживание АГС "GTL". 550,0 550,0 550,0 550,0 550,0 550,0 29 7. 4. Доход от продажи лицензии. 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 30 7.. 5. Операторское обслуживание АГС "GTL". 1800,0 1800,0 1800,0 1800,0 1800,0 1800,0 31 7.6. Страхование АГС "GTL". 125,0 125,0 125,0 125,0 125,0 125,0 32 VIII. Выручка без НДС 33 8.1. НДС (18% ) 2857,05 2857,05 2857,05 2857,05 2857,05 2857,05 34 8.2.Ежемесячный доход без НДС 13015,45 13015,45 13015,45 13015,45 13015,45 13015,45 35 8.3.Ежемесячный доход направленный на рефинансирования производства и выплаты процентов по кредиту. 12625,0 36 8.4.Ежемесячный чистый доход 37 IX. Экономия ( IX- III ). 38 X. Прибыль ( евро.) 39 10.1.Балансовая прибыль ( X- II -6.3) 40 10.2.Налог на прибыль (20%) 41 10.3. Налог на имущество (2,2%) 42 10.4.Чистая прибыль 43 10.5.Чистая прибыль по нарастанию 50000,0 50000,0 50000,0 50000,0 50000,0 50000,0 50000,0 50000,0 50000,0 50000,0 50000,0 50000,0 3000,0 -145,4 -145,4 -145,4 -184,0 -184,0 -184,0 9625,0 9625,0 9625,0 9625,0 9625,0 3390,45 3390,45 3390,45 3390,45 3390,45 3390,45 2170,25 3158,45 3158,45 3104,45 3104,45 3104,45 -3750,0 -7500,0 -2762,85 -199,5 146,0 142,5 138,75 135,0 27 Таблица 7.2 Показатели/годы. № янв. 2011 фев. 2011 мар. 2011 апр. 2011 май. 2011 июн. 2011 июл. 2011 авг. 2011 сен. 2011 окт. 2011 13 14 15 16 17 18 19 20 21 ноя.2011 дек. 2011 22 23 24 3750,0 1 I. Капиталовложения: 2 1.1. Инвестиции в оборудование для производственной базы проекта ОАО "GTL" 3 1.2.Нематериальные активы инвестируемые в проект ОАО "GTL" 4 II. Амортизационные отчисления 0 0 3750,0 0 0 3750,0 0 0 3750,0 0 0 5 2.1. .Амортизационные отчисленияна материальныеактивы. 0 0 750,0 0 0 750,0 0 0 750,0 0 0 750,0 6 2...2..Амортизационные отчисления на нематериальныеактивы. 0 0 3000,0 0 0 3000,0 0 0 3000,0 0 0 3000,0 7 III.Эксплуатационные затраты*. 286,0 286,0 286,0 286,0 286,0 286,0 386,0 386,0 386,0 386,0 386,0 386,0 8 3...1. Командировочныерасходы 40,0 40,0 40,0 40,0 40,0 40,0 80,0 80,0 80,0 80,0 80,0 80,0 9 3.. 2. Офисные расходы. 10,0 10,0 10,0 10,0 10,0 10,0 15,0 15,0 15,0 15,0 15,0 15,0 10 3.. 3..Реклама 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 11 3..4.Представительские расходы. 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 12 3...5. Расходы на автотранспорт 6,0 6,0 6,0 6,0 6,0 6,0 11,0 11,0 11,0 11,0 11,0 11,0 13 3. 6. Заработная плата с ЕСН 200,0 200,0 200,0 200,0 200,0 200,0 250,0 250,0 250,0 250,0 250,0 250,0 14 а) Количество работников. 40 40 40 40 40 40 50 50 50 50 50 50 15 б) Средний размер заработной платы с ЕСН. 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 16 IV. Производство (шт.) 17 4.1.Начато строительство АГС "GTL" 5 5 5 5 5 5 5 5 5 5 5 5 18 4.2. Количество строищечся АГС "GTL". 30 30 30 30 30 30 30 30 30 30 30 30 19 4.3.Всего продано АГС "GTL" 35 40 45 50 55 60 65 70 75 80 85 90 20 V. Объем финансирования: 9625,0 9625,0 9625,0 9625,0 9625,0 9625,0 9725,0 9725,0 9725,0 9725,0 9725,0 9725,0 21 VI. Объем кредитования. 22 6.1. Общий объем кредитной задолженности. 48500,0 47000,0 45500,0 44000,0 42500,0 41000,0 38000,0 35000,0 32000,0 29000,0 26000,0 23 6.2. Выплаты процентов по кредиту (6% год.) 24 6.3. Доход, направляемый на погашение кредита. 1500,0 1500,0 1500,0 1500,0 1500,0 1500,0 3000,0 3000,0 3000,0 3000,0 3000,0 2000,0 25 VII . Выручка с НДС 15872,5 15872,5 15872,5 15872,5 15872,5 15872,5 18347,5 18347,5 18347,5 18347,5 18347,5 18347,5 26 7.1.Доход от продажи АГС "GTL" . 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 27 7.2.Доход от монтажных и пусконаладочных работ. 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 28 7. 3 . Ежегодное тех. обслуживание АГС "GTL". 550,0 550,0 550,0 550,0 550,0 550,0 1100,0 1100,0 1100,0 1100,0 1100,0 1100,0 29 7. 4. Доход от продажи лицензии. 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 30 7.. 5. Операторское обслуживание АГС "GTL". 1800,0 1800,0 1800,0 1800,0 1800,0 1800,0 3600,0 3600,0 3600,0 3600,0 3600,0 3600,0 31 7.6. Страхование АГС "GTL". 125,0 125,0 125,0 125,0 125,0 125,0 250,0 250,0 250,0 250,0 250,0 250,0 32 VIII. Выручка без НДС 33 8.1. НДС (18% ) 2857,05 2857,05 2857,05 2857,05 2857,05 2857,05 3302,55 3302,55 3302,55 3302,55 3302,55 3302,55 34 8.2.Ежемесячный доход без НДС 13015,45 13015,45 13015,45 13015,45 13015,5 13015,45 15044,95 15044,95 15044,95 15044,95 15044,95 15044,95 35 8.3.Ежемесячный доход направленный на рефинансирования производства и выплаты процентов по кредиту. 9625,0 9625,0 9625,0 9625,0 9625,0 9625,0 9725,0 9725,0 9725,0 9725,0 9725,0 12005,0 36 8.4.Ежемесячный чистый доход 3390,45 3390,45 3390,45 3390,45 3390,45 3390,45 5319,95 5319,95 5319,95 5319,95 5319,95 2319,55 37 IX. Экономия ( IX- III ). 3104,45 3104,45 3104,45 3104,45 3104,45 3104,45 4933,95 4933,95 4933,95 4933,95 4933,95 1933,55 38 X. Прибыль ( евро.) 39 10.1.Балансовая прибыль ( X- II -6.3) 1404,95 1604,45 -2145,55 1604,45 1604,45 -2145,55 1933,95 1933,95 -1816,05 1933,95 1933,95 -3096,45 40 10.2.Налог на прибыль (20%) 0 0 0 0 212,67 0 0 410,37 0 0 154,29 41 10.3. Налог на имущество (2,2%) 0 0 0 0 127,5 0 0 123,75 0 0 42 10.4.Чистая прибыль 559,83 723,18 1517,73 497,16 43 10.5.Чистая прибыль по нарастанию 559,83 1283,01 2800,74 3297,9 24000,0 2280,0 172,77 131,25 120,0 28 Таблица 7.3 Показатели/годы № янв. 2012 фев. 2012 мар. 2012 апр. 2012 май. 2012 июн. 2012 июл. 2012 1 2 3 4 5 6 авг. 2012 сен. 2012 окт. 2012 ноя. 2012 дек. 2012 7 8 9 10 11 12 3750,0 1 I. Капиталовложения: 2 1.1. Инвестиции в оборудование для производственной базы проекта ОАО "GTL" 3 1.2.Нематериальные активы инвестируемые в проект ОАО "GTL" 4 II. Амортизационные отчисления 0 0 3750,0 0 0 3750,0 0 0 3750,0 0 0 5 2.1. .Амортизационные отчисленияна материальныеактивы. 0 0 750,0 0 0 750,0 0 0 750,0 0 0 750,0 6 2...2..Амортизационные отчисления на нематериальныеактивы. 0 0 3000,0 0 0 3000,0 0 0 3000,0 0 0 3000,0 7 III.Эксплуатационные затраты*. 386,0 386,0 386,0 386,0 386,0 386,0 486,0 486,0 486,0 486,0 486,0 486,0 8 3...1. Командировочныерасходы 80,0 80,0 80,0 80,0 80,0 80,0 120,0 120,0 120,0 120,0 120,0 120,0 9 3.. 2. Офисные расходы. 15,0 15,0 15,0 15,0 15,0 15,0 20,0 20,0 20,0 20,0 20,0 20,0 10 3.. 3..Реклама 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 20,0 11 3..4.Представительские расходы. 10,0 10,0 10,0 10,0 10,0 10,0 11,0 11,0 11,0 11,0 11,0 11,0 12 3...5. Расходы на автотранспорт 11,0 11,0 11,0 11,0 11,0 11,0 15,0 15,0 15,0 15,0 15,0 15,0 13 3. 6. Заработная плата с ЕСН 250,0 250,0 250,0 250,0 250,0 250,0 300,0 300,0 300,0 300,0 300,0 300,0 14 а) Количество работников. 50 50 50 50 50 50 60 60 60 60 60 60 15 б) Средний размер заработной платы с ЕСН. 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 5,0 16 IV. Производство (шт.) 17 4.1.Начато строительство АГС "GTL" 5 5 5 5 5 5 5 5 5 5 5 5 18 4.2. Количество строищечся АГС "GTL". 30 30 30 30 30 30 30 30 30 30 30 30 19 4.3.Всего продано АГС "GTL" 95 100 105 110 115 120 125 130 135 140 145 150 20 V. Объем финансирования: 9725,0 9725,0 9725,0 9725,0 9725,0 9725,0 9825,0 9825,0 9825,0 9825,0 9825,0 9825,0 21 VI. Объем кредитования. 22 6.1. Общий объем кредитной задолженности. 21000,0 18000,0 15000,0 12000,0 9000,0 6000,0 3000,0 23 6.2. Выплаты процентов по кредиту (6% год.) 24 6.3. Доход, направляемый на погашение кредита. 3000,0 3000,0 3000,0 3000,0 3000,0 3000,0 3000,0 25 VII . Выручка с НДС 18347,5 18347,5 18347,5 18347,5 18347,5 18347,5 20822,5 20822,5 20822,5 20822,5 20822,5 20822,5 26 7.1.Доход от продажи АГС "GTL" . 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 10587,5 27 7.2.Доход от монтажных и пусконаладочных работ. 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 1610,0 28 7. 3 . Ежегодное тех. обслуживание АГС "GTL". 1100,0 1100,0 1100,0 1100,0 1100,0 1100,0 1650,0 1650,0 1650,0 1650,0 1650,0 1650,0 29 7. 4. Доход от продажи лицензии. 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 1200,0 30 7.. 5. Операторское обслуживание АГС "GTL". 3600,0 3600,0 3600,0 3600,0 3600,0 3600,0 5400,0 5400,0 5400,0 5400,0 5400,0 5400,0 31 7.6. Страхование АГС "GTL". 250,0 250,0 250,0 250,0 250,0 250,0 375,0 375,0 375,0 375,0 375,0 375,0 32 VIII. Выручка без НДС 33 8.1. НДС (18% ) 3669,5 3669,5 3669,5 3669,5 3669,5 3669,5 4164,5 4164,5 4164,5 4164,5 4164,5 4164,5 34 8.2.Ежемесячный доход без НДС 14678,0 14678,0 14678,0 14678,0 14678,0 14678,0 16658,0 16658,0 16658,0 16658,0 16658,0 16658,0 35 8.3.Ежемесячный доход направленный на рефинансирования производства и выплаты процентов по кредиту. 9725,0 9725,0 9725,0 9725,0 9725,0 9725,0 9825,0 10635,0 9825,0 9825,0 9825,0 9825,0 36 8.4.Ежемесячный чистый доход 4953,0 4953,0 4953,0 4953,0 4953,0 4953,0 6833,0 6023,0 6833,0 6833,0 6833,0 6833,0 37 IX. Экономия ( IX- III ). 4567,0 4567,0 4567,0 4567,0 4567,0 4567,0 6347,0 5537,0 6347,0 6347,0 6347,0 6347,0 38 X. Прибыль ( евро.) 39 10.1.Балансовая прибыль ( X- II -6.3) 1567,0 1567,0 -2183,0 1567,0 1567,0 -2183,0 3347,0 2537,0 2597,0 5861,0 5861,0 2111,0 40 10.2.Налог на прибыль (20%) 190,2 190,2 1696,2 41 10.3. Налог на имущество (2,2%) 116,25 112,5 108,75 105,0 42 10.4.Чистая прибыль 644,55 648,3 6676,05 10961,4 43 10.5.Чистая прибыль по нарастанию 3942,45 4590,75 11266,8 22228,2 0 810,0 3000,0 2766,6 29 Приложения к проекту. Приложение № 1 Описание продукции получаемой на АГС «GTL»и рынки сбыта. Метанол используется в качестве полупродукта в ряде промышленных синтезов. Основным потребителем является производство формальдегида, и далее – смол и других продуктов на его основе. В нефтеперерабатывающей промышленности метанол используется в качестве селективного растворителя для очистки бензина от меркаптанов, а также при выделении толуола. Кроме того, метанол применяется в качестве высокооктановой добавки к топливу, которая повышает мощность двигателя, резко снижая при этом количество выхлопных газов; для синтеза протеина (белково-витаминного концентрата), в производстве диметилтерефталата, ядохимикатов, химических средств защиты растений, для производства уксусной и муравьиной кислот (последняя используется при коагуляции латексов, как дубитель кожи, консервант пищевых продуктов и для силосования кормов). Получают из метанола также диметилформамид (растворитель полиакрилонитрила, используется также в технологии полиуретанов). Три четверти выпускаемого метанола потребляет химическая промышленность для производства формалина, уротропина, уксусной кислоты и продуктов метилирования. В нефтехимической промышленности основные потребители – производства изопрена и метил-трет-бутилового эфира (МТБЭ). Важной областью потребления метанола в последнее время становится производство биодизельного горючего, получаемого переэтерификацией с CH3OH рапсового масла. 30 Метанол широко применяется в газовой промышленности как реагент в борьбе с гидратообразованием и, частично, как реагент для осушки природного газа. Перспективно использование метанола в производстве олефинов (этилена и пропилена) полимеризационной чистоты, бензина, дизельного топлива и других продуктов метанолохимии, спрос на которые во всем мире ежегодно возрастает. Размер и состояние рынка метанола. Основными потребителями метанола в мире являются промышленно развитые страны. В 90-х годах производство его развивалось высокими темпами в связи со стремительно растущим спросом на МТБЭ, утвержденным в США «Законом о чистом воздухе» в качестве приоритетного окислителя автомобильного топлива. В середине 90-х годов темпы роста спроса изменились, так как его потребление в США приблизилось к максимуму, а предложение продукта на рынке удовлетворяло спрос. Тем не менее, в 1996-2000 гг. мировые мощности по выработке метанола были расширены примерно на 25%. Природный газ является практически единственным видом сырья для получения метанола, и цены на него газ имеют принципиальное значение для развития производства продукта. В последнее десятилетие рост его производства происходил главным образом в странах, располагающих дешевым природным газом. В настоящее время крупнейшим продуцентом метанола в мире остаются США. В число крупных производителей метанола входят также Россия, Саудовская Аравия, Тринидад и Тобаго, Новая Зеландия и Чили. В перспективе мощности в странах и регионах с дешевым природным газом будут расти. В настоящее время метанол является сырьем главным образом для химической промышленности. По оценкам зарубежных специалистов, существует несколько областей применения метанола, которые при условии разработки новых экономичных технологий, могут в значительной мере повлиять на рост спроса на этот продукт. В частности, высокие цены на нефть диктуют необходимость применения технологии «от метанола к олефинам» («МТО»). Однако применение этой технологии целесообразно при очень низких ценах на природный газ. Эта проблема может быть решена путем строительства полного производственного комплекса, включающего переработку природного газа в метанол, метанола в олефины, олефинов в пластмассы непосредственно в местах добычи газа, что нереально в виду значительной отдаленности их от населенных пунктов и мест потребления. В настоящее время разрабатывается множество технологий, предполагающих использование метанола в качестве топлива для прямого сжигания и для топливных элементов, а также для получения бензина. Продвижение технологии конвертирования метанола в бензин или другие продукты, 31 получаемые в настоящее время только из нефти, может существенно поднять спрос на него. Представляет интерес использование метанола в качестве дешевого топлива на силовых станциях, оборудованных газовыми турбинами с комбинированным циклом по топливу. По данным специалистов, потребуется незначительная модификация этих установок при переводе их на метанол. Баланс спроса и предложения не подвержен резким фундаментальным колебаниям. Цены на метанол и продукты метанолохимии зависят в первую очередь от себестоимости добычи природного газа. Текущие цены на метанол российского производства находятся в пределах $270 – $290 FOB граница РФ. Сфера применения формальдегида и продуктов на его основе деревообрабатывающая, лакокрасочная и агрохимическая промышленность, производство пластиков, искусственных волокон, взрывчатых веществ и пластификаторов, формалина. По мнению экспертов, рост мощностей по выпуску формалина в мире происходит медленнее, чем рост спроса на него. В 2006 году объем мирового потребления 37-процентного формалина составил почти 28,1 миллиона тонн против 24 миллионов тонн в 2003 году. Уровень использования мощностей в 2007 году повысился на два процента по сравнению с 2003 годом, что было связано именно с увеличением спроса, соответствующим ростом производства на фоне медленных темпов создания новых мощностей. С 2003 по 2007 годы ежегодный прирост производства 37процентного формалина составлял 3,9 процента в год, в то время как мировое потребление в среднем росло на 5,4 процента в год. В 2006 году почти 63 процента мирового спроса приходилось на долю карбамидо-, феноло- и меламиноформальдегидных смол (КФС, ФФС и МФС). Среди других крупных областей применения — полиацетальные смолы, пентаэритрит, метиленбис (4-фенилизоцианат) (MDI), 1,4-бутандиол (BDO), гексаметилентетрамин (ГМТА). Наиболее крупными мировыми рынками формалина являются США, Европа и Китай. На их долю в 2006 году приходилось 75% мирового спроса. На сегодняшний день ведущим мировым производителем формалина является Китай. Последние 5 лет рынок формалина в этой стране ежегодно увеличивался на 20 процентов. Столь высокий рост спроса обусловлен развитием карбамидо- и фенолформальдегидных смол благодаря постоянному росту потребления в Китае фанеры, ДВП и ДСП. Крупнейшие производства по выпуску формалина сосредоточены в странахпроизводителях древесных плит. Среди них лидируют Англия, Бельгия, Великобритания, Германия и Ирландия. 32 Мощности по производству формалина в России на начало текущего года составляли более 3,45 миллиона тонн в год, сосредоточены преимущественно в составе четырех предприятий — «Тольяттиазот», «Метафракс», «Томский нефтехимический комбинат» и «Кроношпан». Рынок формалина и его производных в России и за рубежом в настоящее время развивается стабильно, поскольку бурно растут потребляющие отрасли. По прогнозам некоторых специалистов, вскоре на рынке может возникнуть дефицит карбамидоформальдегидного концентрата в связи с увеличением его потребления. Этиловый спирт используется как топливо для двигателей внутреннего сгорания в чистом виде и в смеси с классическими нефтяными жидкими топливами. Служит сырьём для получения многих химических веществ. В медицине этиловый спирт в первую очередь используется как антисептик. 33 Приложение № 2 Технические характеристики: Характеристика сырья Наименование Метаносодержащий газ ГОСТ, ТУ, сорт Состав по заданию Кислород Регламентируемые показатели Ед. изм. Расход в год Давление-75 атм Температура: -40 +35 °С Давление - 77 атм Температура: +60 °С тыс. нм3 14 790 тыс. нм3 11 481 (в пересчете на 100% О2) Характеристика энергетических средств Наименование Ед. изм. Вода охлаждающая тонн прямая Регламентируе мые показатели Температура Давление Техническая характеристика Источник Расход Вода химочищенная тонн или конденсат паровой для котлов Температура Давление Химсостав Температура: не более 27°С. Давление: 3 - 4 кгс/см2 Температура: 35115 "С Давление: 46 кгс/см2 Из сети завода Из сети завода 2,4 6,0 Пap водяной Р= 6 кгс/см2 тонн Электроэнергия тыс. кВт Температура Давление Химсостав Напряжение Частота Температура: 164 "С. Давление: 6 кгс/см2 Напряжение 220 В, 380 В Частота 50 Гц Из сети завода 5,2 Из сети завода 0,71 Примечание в час в год 0,96 7680,0 Постоянно 19200,0 Постоянно. Периодическ и в пусковой период 41600,0 Постоянно 5680,0 Постоянно Характеристика отходов* Наименование Ед. изм. Количество в час в сутки в год Состав в % об. Намечаемое % Примечан использование использ ие ования Газовые нм3 продувки после инжектора 158,49 3803,76 1267920,0 СН4-35%об. В заводской 75,05% Постоянно N, - 3,64 сети в СО2 - 20,45 энергоустановке СО-32,10 Н2О - 7,5 С Н 3 О Н - 0,19 С2Н5ОН - 0,26 Газы дегазации нм3 после поз. Е-101 58,4 1401,6 467200,0 СН4 -93,06%об. В заводской 94,72% Постоянно N2 - 4,22 сети в СО2 - 1,06 энергоустановке СО - 1,66 34 Конденсат паровой тонн 5,2 124,0 41600,0 В заводской сети 100% Постоянно Характеристика сточных вод* Наименование Кубовый остаток после колонны поз. К-231 Кубовый остаток после колонны поз. К-241 Место использован ия и утилизации Используется для обеспечения собственного производства Количество Периодич Характери Допускаемое стоков, ность стика, количество м3/сутки сброса состав сбрасываемых вредных веществ 19.0 Постоянно Вода, 3.8 кг/сутки, содержащая при необходимости 0,02 % полностью исключается формалина сброс вредных веществ путем их полной утилизации в производственном цикле станции Сжигается в 0.75 нет Вода, нет энергоустано содержащая вке станции 2,44 % формалина, 0,58 % этанола * Расчеты проведены в соответствии с методиками и требованиями регулирующих административных органов РФ (Росприроднадзор, Ростехнадзор, Ростехрегулирование), стандартами расчетов ОАО «Газпром» и с применением международных стандартов, разработанных «Национальным центром экологического менеджмента чистого производства под эгидой организации ООН по промышленному развитию» (ЮНИДО). 35 Приложение № 3 36 БУХГАЛТЕРСКИЙ БАЛАНС на 30 Июня 2009 г. КОД Ы Форма №1 по ОКУД Организация Д ата (год, месяц, число) 2009|6|30 по ОКПО 52807509 Открытое Акционерное Общество "GTL" Идентификационный номер налогоплательщика Вид деятельности ИНН 74.20.1 форма собств енности открытое акцинерное общество по ОКОПФ / ОКФС частное тыс руб Единица измерения 7706211944/770601001 по ОКВЭД инженерно-технической деятельности Организационно-прав ов ая форма 0710001 47 по ОКЕИ 16 384 Местонахождение (адрес) 119049, Москва г, ул.Житная д 6/8, кор.7 АКТИВ Код показателя На начало отчетного года На конец отчетного периода 1 2 3 4 I. Внеоборотные активы Нематериальные актив ы 110 4999925 Основ ные средств а 120 95 107 Прочие в необоротные актив ы 150 21934 25434 190 5021954 4817131 210 26821 399259 Итого по разделу I 4791591 II. Оборотные активы Запасы в том числе: сырье, материалы и дру гие аналогичные ценности 211 3 21 затраты в незав ершенном произв одств е 213 26617 235594 расходы бу ду щих периодов 216 200 163644 Налог на добав ленну ю стоимость по приобретенным ценностям 220 1346 2216 Д ебиторская задолженность (платежи по которой ожидаются в течение 12 месяцев после отчетной даты) 240 1052 4184 Д енежные средств а 260 189 2698 290 29408 408358 Итого по разделу II БАЛАНС 300 5051362 5225489 ПАССИВ Код строки На начало отчетного года На конец отчетного периода 1 2 3 4 III. Капитал и резервы Устав ный капитал 410 389400 389400 Д обав очный капитал 420 4634353 4634353 Резерв ный капитал 430 20 20 432 20 470 5 490 5023778 5023772 510 210 12353 590 210 12353 Кредиторская задолженность 620 2853 2570 в том числе: постав щики и подрядчики 621 1808 2328 задолженность перед персоналом организации 622 489 115 задолженность перед госу дарств енными в небюджетными фондами 623 80 11 задолженность по налогам и сборам 624 370 10 прочие кредиторы 625 106 106 630 24522 186794 690 27374 189364 700 5051362 5225489 в том числе: резерв ы, образов анные в соотв етств ии с у чредительными доку ментами Нераспределенная прибыль (непокрытый у быток) Итого по разделу III 20 - IV. Долгосрочные обязательства Займы и кредиты Итого по разделу IV V. Краткосрочные обязательства Задолженность у частникам (у чредителям) по в ыплате доходов Итого по разделу V БАЛАНС Руководитель 37