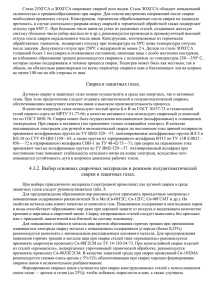

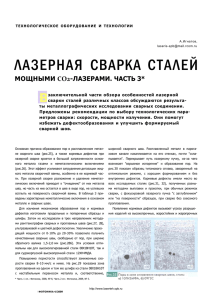

Краткие данные о сварке с использованием электрической энергии.

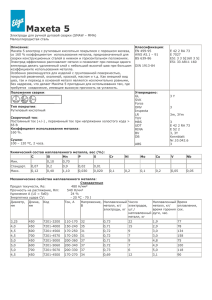

реклама