1. Системы газоснабжения. 1. 2. 3.

реклама

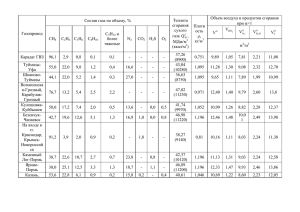

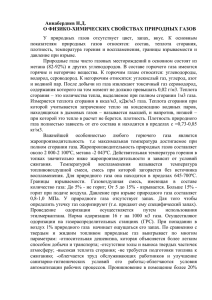

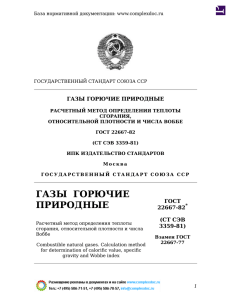

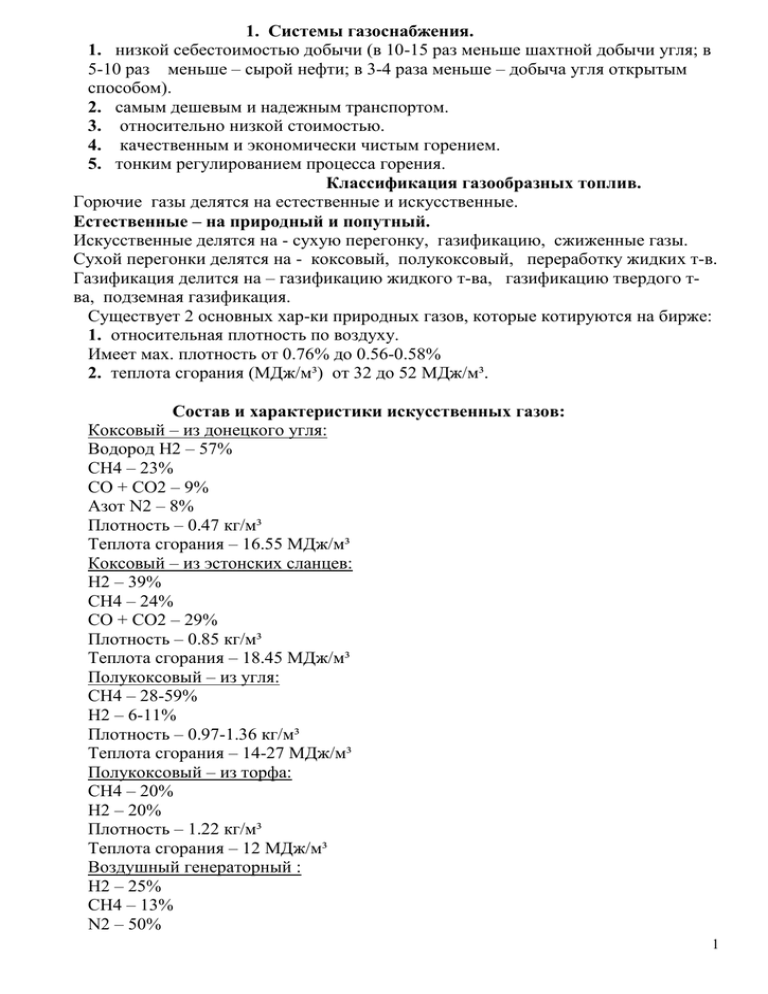

1. Системы газоснабжения. 1. низкой себестоимостью добычи (в 10-15 раз меньше шахтной добычи угля; в 5-10 раз меньше – сырой нефти; в 3-4 раза меньше – добыча угля открытым способом). 2. самым дешевым и надежным транспортом. 3. относительно низкой стоимостью. 4. качественным и экономически чистым горением. 5. тонким регулированием процесса горения. Классификация газообразных топлив. Горючие газы делятся на естественные и искусственные. Естественные – на природный и попутный. Искусственные делятся на - сухую перегонку, газификацию, сжиженные газы. Сухой перегонки делятся на - коксовый, полукоксовый, переработку жидких т-в. Газификация делится на – газификацию жидкого т-ва, газификацию твердого тва, подземная газификация. Cуществует 2 основных хар-ки природных газов, которые котируются на бирже: 1. относительная плотность по воздуху. Имеет мах. плотность от 0.76% до 0.56-0.58% 2. теплота сгорания (МДж/м³) от 32 до 52 МДж/м³. Состав и характеристики искусственных газов: Коксовый – из донецкого угля: Водород Н2 – 57% СН4 – 23% СО + СО2 – 9% Азот N2 – 8% Плотность – 0.47 кг/м³ Теплота сгорания – 16.55 МДж/м³ Коксовый – из эстонских сланцев: Н2 – 39% СН4 – 24% СО + СО2 – 29% Плотность – 0.85 кг/м³ Теплота сгорания – 18.45 МДж/м³ Полукоксовый – из угля: СН4 – 28-59% Н2 – 6-11% Плотность – 0.97-1.36 кг/м³ Теплота сгорания – 14-27 МДж/м³ Полукоксовый – из торфа: СН4 – 20% Н2 – 20% Плотность – 1.22 кг/м³ Теплота сгорания – 12 МДж/м³ Воздушный генераторный : Н2 – 25% СН4 – 13% N2 – 50% 1 Плотность – 1.12 кг/м³ Теплота сгорания – 4-6 МДж/м³ Водяной генератор: Н2 – 49% СО – 36% Плотность – 0.7 кг/м³ Теплота сгорания – 10 МДж/м³ Сжиженный газ: пропан – 97-98% остальное С2Н6 – 1.5% С4Н10 Плотность газа –2кг/м³ Плотность жид-ки– 582кг/м³ (при том же Р и Т насыщения(-42°С)) Теплота сгорания – 91 МДж/м³ Сжиженный газ : бутан С4Н10 Н-бутан С4Н12 – 24% Изопентан –С5Н12 – 1% Изобутан – С4Н10 – 24% Плотность газа – 2.7 кг/м³ Плотность жид-ки– 600 кг/м³ (при ts = -0.6°С) Теплота сгорания – 119 МДж/м³ Сжиженный газ : гексан (С6Н14) С6Н14 – 98% Н-пентан – 2% Плотность жид-ки– 644 кг/м³ (при ts = 69 °С ) Плотность газа – 3.84 кг/м³ Теплота сгорания – 173 МДж/м³ Сжиженный газ : изопентан С5Н12 С5Н12 – 95% Плотность газа – 4.46 кг/м³ Плотность жид-ки – 637 кг/м³ (при ts = 28 °С) Теплота сгорания – 146 МДж/м³ Искусственный горючий газ при газификации получаются в пр-се нагрева т-ва, при его частичном сжигании. В зависимости от состава дутья различают: 1. воздушный. 2. смешанный. 3. водяной. 4. парокислородный. Коксовый и полукоксовый газы получают в рез-те термохимических высокотемпературных пр-сов без доступа окислителя при т-ре 500-600 °С . 2 2.Производство природного газа. Природный газ добывается через скважины, доходящие до газоносного горизонта. Общий объем добычи 600-650 млрд. кубических метров в год. В зависимости от информации, имеющиеся от газоносных горизонтов они подразделяются на: А – залежи детально изучены (известен объем и условия разработки, погрешность не более 10%.).В – сведения не полны, но условия разработки определены.С1 - сведения не полны, так же и по условию разработки. С2 – сведения имеют предположительный характер. Промысловый газопровод. Самый распространенный способ добычи газа – бурение сразу нескольких скважин, из которых газ, находящийся под пластовым давлением, в несколько десятков МПа. (в зависимости от глубины скважины), по фронтальной трубе выходит на пов-ть промысла. ГРС является концевым сооружением магистрального газопровода. И технически и экономически принадлежит одному и тому же владельцу. 1. Скважины. 2. Детандер (прибор для понижения давления). 3. Фильтры для удаления механических примесей. 4. Фильтры для удаления влаги. 5. Расходомер. 6. Обратный клапан. 7. Сборный кольцевой коллектор, объединяющий группу скважин. 8. Фильтр тонкой очистки и осушки. 9. Газодувка с компрессором. 10.Магистральный газопровод: Первого класса Р = 2.5 – 10 МПа. Второго класса Р = 1.2 – 2.5 МПа. 11.Газгольдеры (временные запасы газа). 12.ГРС (газо-распредилительная станция). 13.Регулятор давления. 14.Газопровод с давлением газа в городских сетях. 15.Главные задвижки городского газопровода. 16.Городские сети. Между головным компрессором и последующим расстоянием порядка 150-200 м.В качестве приводов компрессоров (иногда их называют газоповысительными станциями), используются, как правило, газовые турбины в которых сжигается до 10% всего добываемого из скважины природного газа. В настоящее время газотурбинный привод заменяется электрическим. Недалеко от ГРС для сглаживания колебаний суточного и сезонного газопотребления, строят газгольдовые станции (иногда для этой цели используют подземные газохранилища или станции сжиженного газа). 3 3. Назначение и устройство ГРС. ГРС явл-ся кольцевым сооружением магистрального газопровода. Назначения: 1. Для приема и очистки от пыли и влаги газа, поступающего с магистрального газопровода к городским сетям. 2. Для снижения давления до величины 1.2 МПа. 3. Для учета кол-ва, передаваемого городу (пром. площадке газа и его одоризации). 4. Для эксплуатации газгольдонной станции (газохранилище). 5. Для защиты кольцевого участка магистрального газопровода от электро коррозии (в случае электротранспорта в пределах ГРС). На крупных пром. площадках (несколько заводов, крупных ТЭЦ) имеются индивидуальные ГРС. Мелкие пром. площадки подсоединяются, как правило. к городским сетям. Для крупных городов, городские сети связываются с магистральным газопроводом через 2-3 и более ГРС. Это делается для резирвирования за счет введения избыточных элементов, так называемое структурное резервное газоснабжение. Схема ГРС. 1. коллектор. 2. ручное отключение эл-ов ГРС или отдельных ее видов. 3. фильтр пыли. 4. фильтр влаги. 5. ручное отключение эл-ов ГРС или отдельных ее видов. 6. калькулятор давления (РД снижает давление от Рм до Рi). 7. термометр. 8. монометр. 9. расходомер. 10.ручное отключение эл-ов ГРС или отдельных ее видов. 11.предохранительный сбросной клапан. Для защиты газопровода с давлением Р1. 12.самопишущий прибор для контроля пар-ов газа. 13.предохранительный запорный клапан (ПЗК). 14.одоризатор. 15.изолирующая прокладка для электроизоляции ГРС от газовой сети. 4 4. Распределение природного газа на промышленном предприятии. Потребление газа пром. предприятием может идти как от индивидуального газопровода. так и от городских сетей. Сети классифицируются по давлению: 1. низкого давления до 5 кПа. 2. среднего давления 5 – 300 кПа. 3. высокого давления : а) низкой ступени 300 – 600 кПа. б) высокой ступени 600 – 1200 кПа. По конструктивному исполнению и степени надежности: 1. тупиковые. 2. кольцевые. 3. разветвленные. 4. неразветвленные. Городские газопроводы состоят из: Ввода, межцехового газопровода (или нескольких межцеховых газопроводов, если для разных технологий требуется различное давление, тогда устанавливается несколько ГРП); Внутрицеховых газопроводов (для распределения газа между отдельными внутрицеховыми потребителями); Обвязочных газопроводов (для газораспределения в пределах одного агрегата). При расчете газопровода могут возникнуть несколько возможных вариантов. Тогда для каждого варианта определяются 2 основных хар-ки, это: 1. приведенные затраты (З). 2. вероятность безотказной работы (F). После сравнения выбирается вариант, где затраты меньше, а F – больше. Схема тупикового разветвленного газопровода с центральным ГРП. 1. газопровод городской сети. 2. конденсатор – отводчик (если от 1 до 3 большое расстояние). 3. отключающая задвижка. 4. с конденсатором. 5. центральный ГРП (для снижения и регулирования давления 6, 9, 10). 6. цехи или объекты газопотребления. 7. внутрицеховой ГРП. 8. продувочная ветвь газопровода. 9. цехи или объекты газопотребления. 10.цехи или объекты газопотребления. 11.индивидуальный ГРП (для дополнительного изменения ступени давления). 5 Рассматривая газоснабжение конкретного газового пром. предприятия, необходимо иметь в виду, что возможно использование не только природного, но и искусственного газа. В этих случаях сооружаются самостоятельные газопроводы для каждого вида газа. Обвязочный газопровод. 1. технологическая зона огне технической установки. 2. газотарелочные устройства (горелки). 3. рабочее отключающее устройство. 4. РI – показывающий манометр. 5. краны на трубопроводе безопасности. 6. главные отключающие устройства внутри цеха. 7. отключающее от цехового газопровода устройство. 8. трубопровод безопасности. 9. свеча безопасности. 10.продувочная свеча. 11.кран на продувочном газопроводе. 12.кран для отбора проб газа. 13.кран – запалинка. 14.линия запалки. Схема ГРП газопровода с 2 регулирующими нитками. 1. газопровод от городских сетей. 2. показывающий манометр. 3. показывающий термометр. 4. отбор газа к отопительной котельной или к малому ТЭЦ. 5. продувочная свеча. 6. основная задвижка. 7. записывающий расходомер. 8. отключающая задвижка. 9. фильтр для тонкой отчистки пыли. 10.ПЗК (предохранительный запорный клапан). 11.РД (регулятор давления). 12.задвижка регулирующая. 13. отключающая задвижка. 14.отключающая задвижка. 15.отбор газа для камунальнобытовых целей. 6 16.предохранительный сбросной клапан (ПСК). 17.продувочная линия. 18.записывающий прибор давления. 19. записывающий прибор тем-ры. 20. газопровод к заводским цехам. 7 5. Смесительные повысительные станции. Газосмесительные станции (ГСС) строят на тех. предприятиях, которые располагают различными видами горючих газов. Применение 2-х и 3-х смесей определяется только экономическими соображениями. Наибольшее распространение получили смеси природного и доменного газа с теплотой сгорания 10 -19 МДж. Основное требование ГСС – обеспечение постоянства теплоты сгорания смесительного газа θсм. →const. При определении соотношений смешиваемых газов, задаются значением теплоты сгорания смеси. Определяются теплоты отдельными компонентами Q1. и Q2., а затем объемная доля 1-ой составляющей смеси x1 Q2 Qсм ,а затем объемная доля второй составляющей Q2 Q1 х2=1- х2. Для дискретного расчета находят доли теплоты, выделяемой компонентом смеси при ее сжигании: q1 x1Q1 хQ и q2 2 2 Qсм Qсм Схема ГСС для 2 газов: 1. газопровод поступления компонента 1. Регулируемые задвижки: 2. грубая. 3. тонкая. 4. регулятор расхода, с помощью которых выдерживаются соотношения объемных долей х1 и х2. 5. линия для продувки сис-мы (продувочная свеча). 6. отвод бинарной смеси. 7. газопровод поступления компонента 7. Схема газосмесительной повысительной станции (ГСПС): 8. регулирующие задвижки. 9. байпас. 10.газопровод смешанного газа повышенного давления. 11.запорные задвижки. 12.газодувная машина. 13.регулирующая задвижка. 14.запорная задвижка. Сооружения ГСПС требует значительных кап. затрат, поэтому как правило считаются 2 варианта: 1. Сепараторное использование горючих газов. 2. Получение и использование бинарной смеси с ГСПС. 8 6. Техника безопасности в хозяйственном газовом предприятии. 1. Токсичность и взрываемость горючего газа. Токсичные газы содержаться, как в продуктах сгорания, так и в горючих газах. Более токсичны: Н2S, CO, CS2, NH3, HCN и продукты сгорания сернистых соединений элементов, св-ва горючего газа. 1. СО(угарный газ) присутствует в искусственных горючих газах, имеет запах чеснока, плотность меньше плотности воздуха и продуктов сгорания природных газов, оказывает действия, заключающиеся в замещении кислорода в молекулах оксигемоглобина крови и др. гемоглобинов. В рез-те образования молекулы карбоксигемоглобина с незначительным содержанием свободного О2. и наступает кислородное голодание. Первая помощь: эвакуация пострадавшего, вдыхание кислорода или чистого воздуха и обеспечение кислорода. 2. Н2S(сероводород) содержится в горючих газах. Бесцветный с плотностью более плотности воздуха, запах тухлых яиц. Отравление приводит к параличу дыхательных путей (органов). Первая помощь: аналогично СО. 3. CS2 (сероуглерод) в горючих газах сухой перегонки серосодержащих тв-ых топлив. Бесцветный, плотность значительно больше плотности воздуха, запах редьки. На организм воздействует наркотически, парализует деятельность коры головного мозга. Приводит к тяжелым заболеваниям нервной системы. Первая помощь: как СО + введение кофеина, камфары. 4. NH3 (аммиак)в неочищенном коксовом газе, бесцветный, запах нашатырного спирта. Воздействие на слизистые оболочки верхних дыхательных путей и глаз, слезотечения, удушение, кашель, до расстройства дыхания, кровообращения до сердечной недостаточности. Первая помощь: дышать уксусной кислотой (пары) и 10% р-ром метанолхлороформа. 5. HCN (дымовые газы)содержится в продуктах с высокой т-рой, газификации каменных углей. Образуются при взаимодействии NH3 с располеным коксом, запах миндаля. Потери дыхания, паралич дыхательных путей. 9 7. ПДК(предельно допустимая концентрация) вредных веществ. Наименование ПДК в воздухе раб.ПДК в ПДК в токсичных веществ цеха, мг/м³. атмосфере, мг/м³атмосфере, мг/м³ Мах. разовая Ср. суточная концентрация. концентрация Оксид углерода 20 3 1 Сероводород 10 2 0.008 Сероуглерод 1 0.03 0.005 Аммиак 20 0.2 0.2 Цианистый водород 0.3 --------------Сернистый газ 10 0.5 0.05 Оксиды азота 5 2 0.085 Этилен 5 3 3 Сернистый ангидрид 10 0.5 0.05 Метилмернолптан 0.00001 0.00001 0.00001 Суммирование вредных примесей при не одновременном воздействии: С1 + …≤ 1. ПДК1 С1. – фактическая концентрация отдельных примесей. При одновременном содержании нескольких вредных в-в, из которых несколько имеют однонаправленное воздействие, их можно рассчитывать отдельно. Горючие газы, будучи смешанными, в определенной пропорции с воздухом, образуются взрывоопасные смеси. Смеси с мах. и мин. содержанием горючих газов в воздухе (в объемных долях, %), способен взрываться при контакте с огнем, хар-ся нижним и верхним пределами взрываемости. 10 8. Пределы взрываемости газов с воздухом. номер Горючий Пределы Пределы компонент взрываемости взрываемости, нижний, Zн. верхний, Zв. 1. Н2 4.2 74 2. СО 12.4 75 3. СН4 5.4 15 4. С2Н6 3 – 5.8 10.7 – 15 5. С2Н4 4 34 6. С3Н6 2.2 9.7 7. Н2S 4.3 43 Для многокомпонентного горючего газа, образуется взрывоопасная смесь с воздухом. Пределы взрываемости: Z н 1 n ri Z 1 Zв i М 1 n ri Z 1 i в Zн. и Zв. – нижний и верхний пределы взрываемости, n – компонента смеси, %. ri – объемная доля i-го горючего компонента. Пределы взрываемости при повышении температуры и давления, концентрации пыли и водяных паров, расширяются. Присутствие нейтральных газов (N2) снижает диапазон предела взрываемости. 9. Утечка горючих газов. Утечка горючих газов в атмосферу цеха или в рабочую камеру теплотехнической установки, может привести к взрыву, путем образования взрывоопасной смеси с воздухом. Наиболее характерные места утечек внутри цеховых и обвязочных газопроводах – места присоединения запорно-предохранительной и регулирующей арматуры. Утечки горючих газов, содержащих сероводород легко обнаружить по запаху → своевременное устранение. Природный газ специально для этого подвергают одоризации, путем введения, как правило, этилмеркаптана (С2Н5SН), содержащего до 52% летучей серы, получается при переработки сернистой нефти. По СНиПу РФ и РБ при одоризации на каждую 1000 м³ природного газа вводится 16 г. (0.0016 кг.) – этилмеркаптана. В местах, где обнаружение утечек по запаху затруднено, а так же это – тенденция на будущее для всех типов газопроводов, но, прежде всего для магистральных, используются газоанализаторы. Обнаружение утечек газа в подземных газопроводах определяется по падению давлению. Для точного обнаружения места утечки через каждые ≈ 3 метра трассы проводят бурение и поджигают места скважин. 11 10. Испытание газовых сетей на прочность и герметичность. Все типы газопроводов после их монтажа очищают промывкой – водой, и продувкой – воздухом. Это делается перед испытаниями. В газопроводах с диаметром более 219 мм продувка осуществляется с очистными поршнями. Очистка производится: 1. В подземных газопроводах – после укладки и засыпания. 2. Наземных – после прокладки и обваловывания. 3. Надземные – после укладки и крепления на опорах. 4. Всех – после подключения аппаратов и агрегатов. По СНиПу можно испытывать, как гидравлическим, так и пневматическим способом. При этом при проверке на герметичность рабочее давление поддерживается в течение 12 часов, а на прочность – в течение 24 часов. При применении пневматического способа, допускается снижение давления на 1% в течение 12 часов. На все работы по очистке и на испытания составляются акты. Для малых пром. газопроводов (внутрицеховые, обвязочные) для обнаружения утечек все стыки, а так же входы и выходы в стены промазываются мыльной эмульсией. 11. Охрана труда при эксплуатации и ремонтных работах. Все помещения, где проложены газопроводы и установлено газоиспользующее оборудования – относят к газоопасным, а некоторые из них – взрывоопасными. Газоопасные подразделяются на группы по степени угрозы: 1. Помещение со смертельной концентрацией горючего газа (газохранилище), работа в них производится в противогазах, по спец. допуску – наряду и обязательно под наблюдением спасательной службы предприятия. 2. Помещение с концентрацией газа, превышающей санитарную норму. 3. Концентрация газа ниже санитарной нормы, но выше естественной. Работы так же под наблюдением спасательной службы, индивидуальные средства защиты проверены и хранятся на местах в опломбированных шкафах. 4. Где используются не токсичные горючие газы. 5. Помещения всех групп, оборудуются непрерывно-действующий приточновытяжной (принудительной) вентиляцией, должны иметь 2 выхода в разных концах цеха, ограждается от доступа посторонних. По взрывоопасности – на 2 группы: 1. А – компрессорные (В том числе смесительно-повысительные станции,)ГРС, ГРП, природного газа, склады и газораздаточные сооружения, сжиженные газы и компрессорные, магистральные газопроводы. 2. ГСПС не повесового и не богатого искусственных горючих газов (доменный и конверторный газ). Персонал ремонтников обязан иметь спец. удостоверение. Для выполнения любой работы не менее 2 человек. Сварочные работы, в зависимости от допуска до 6.8 – 13.6 кПа, а в крайних случаях до 27.2 кПа. Работы в камерах теплотехнологического оборудования – только после полного останова, отключение всех газопроводов заглушками и при непрерывной их вентиляции. Освещение – переносные лампы, с предохранительным сетчатым каркасом и напряжением 12 В. Проводка в резиновом шланге. 12 12.Защита газопроводов от коррозии. Все стальные подземные газопроводы защищают от электрической и хим. коррозии. Величина коррозии зависит от степени коррозийности грунтов. Группы Степень корр-тиУдельное Вид хар-ных грунтов корр-ти Грунта сопротивление грунта грунта, Ом*м 1. Весьма высокое. До 5 Торфяные, засоренные мусором, известью, шлаком Богатые черноземы. 2. Высокая. 5 – 10 Те же виды грунтов, но менее засоренные и влажные. 3. Повышенная. 10 – 20 Те же, но еще менее засоренные и влажные. 4. Средняя. 20 – 100 Глинистые, солончаковые, известковые, бедные черноземы. 5. Низкая. Свыше 100 Песчаные, песчано-глинистые. Различают пассивную и активную защиту от коррозии. Пассивная – покрытие стального газопровода противокорозийной изоляцией. (Битум, битумно-резиновые смеси, пластмассы), которые наносятся, как правило, на заводе изготовителем труб. В комплексе с пассивной защитой применяют активную – для защиты от блуждающих токов, наводимых, как правило, электрифицированным транспортом. Ее задача – отвод блуждающих токов, и организованы возвраты к электрическим установкам и сетям постоянного тока, которые явл-ся источниками этих токов. Подавление протекающих по газопроводу токов в местах их выхода в землю (анодные зоны) – токами от внешнего источника. Предотвращение распространения эл. токов, по системе газопроводов – путем секционирования электроизолирующими устройствами (изолирующими фланцами). 13 Отвод блуждающих токов осуществляют: 1. Устройством дополнительных заземлений. 2. Простой или прямой дренажной защиты, т.е. электрическим соединением защищаемого газопровода с рельсом электротранспорта, по которому ток возвращается к источнику. 3. Поляризованная дренажная защита, т.е. тренажер с односторонней проводимостью, исключающей обратное течение тока от рельсов к газопроводу. 4. Усиленной дренажной защиты, т.е. такой, в цепь которой для повышения эффективности включен внешний источник постоянного тока, т.е. совмещение поляризованной дренажной защиты с катодной. Дополнительное заземление применяется 2-х типов: 1. катодная защита: 1. защищаемый газопровод. 2. точка присоединения дренажного кабеля. 3. собственный дренажный кабель. 4. внешний источник постоянного тока. 5. продолжение дренажного кабеля. 6. анодное заземление. При этом создается замкнутая цепь, в которой ток проходит от анода, через землю, к защищаемому газопроводу, и далее к отрицательному полюсу источника. В рез-те наблюдается разрушение анодного источника, а не газопровода, т.к. коррозийность всегда выше в местах стока эл. Тока в землю. Внешним источником, обычно явл-ся специальные станции контрольной защиты (СКЗ различных конструкций). Прожекторная защита – предусматривает использование в эл. Цепи протекторов из Ме. 1. защищаемый газопровод. 2. контрольный вывод. 3. изолированные кабели. 4. протектор. 5. заполнитель от протектора. Ме протектора обладает по отношению к среде более высоким отрицательным электрохимическим потенциалом, чем сталь газопровода, т.е. это фактически – гальванический элемент, где электролит – это грунт, а электрод – газопровод и протектор, т.е. в газопроводе создается защитный электрический потенциал. Работа защитных установок постоянно контролируется, измеряются токи и сопротивления службами городского газа. Установки – 2 раза в месяц. Дренажные установки и контрольная защита – 1 раз в месяц. Анодное заземление (протекторное) – не реже 1 раза в 3 месяца. 14 14. Мазутоснабжение. На промышленном предприятии используют только 1 вид жидкого топлива – мазут. Мазут подразделяется на 2 типа: 1. Топливо нефтяное. Предназначено в основном для мартеновских печей, имеет обозначение для разного качества очистки МП, МП1, МП-ВА. 2. Мазут экспортный и собственно мазут наиболее высококачественный МП-09, МП-2, МП-2.5 и обычные 40, 40В, 100, 100В. Очень важной характеристикой считается содержание серы: 1. малосернистые – до 0.5%. 2. высокосернистые – от 0.5 до 3.5%. В случае, когда содержание серы свыше 3.5% по экономическим соображениям снижать запрещено, поэтому его отправляют на дополнительную очистку, переработку. Транспортировка мазута обычно осуществляется ж/д. Транспортом в цистернах емкостью 50, 60 и 120 тонн. Для разгрузки на предприятии сооружаются специальные сливные эстокады. Через нижний сливной прибор цистерны, мазут сливается в самотечный обогреваемый желоб, который располагается либо между рельсами, либо сбоку от эстокады. По желобам он поступает в специальные емкости для хранения – резервуарыхранилища, которые бывают подземного и надземного типа т.к. мазут обладает высокой вязкостью (температура застывания мазута 40 – t = ± 10ºС, мазута 100 +25ºС), то перед его сливом емкость разогревают паром при номинальном давлении 0.5 – 1.1 МПа. Температура разогрева в зависимости от марки мазута: 40-75ºС. Длительность слива по нормам составляет: летом 2-6 часов, зимой 4-10 часов. Т.к. разогрев водяным паром, то мазут сильно обводняется его конденсатом, что приводит к необходимости обезвоживания перед сжиганием. Для этого: 1. обычно его просто отстаивают в течение 10-12 часов. 2. в случае легких мазутов – сепарация влаги с использованием, как правило, механических сепараторов. Резервуары-хранилища имеют цилиндрическую форму, и изготавливается из стали, или бетона. Если мазут поставляется ж/д транспортом, то емкости резервуаровхранилищ должны иметь объем из расчета 15 суточного запаса рабочего предприятия. При поступлении по мазутопроводу – 3 суточный запас. Их количество д.б. не менее двух: 1. рабочий. 2. для слива вновь поступающей цистерны. В хранилище мазут разогревается, подогревается поверхность тела до температуры 60-80ºС. После чего он подается специальным поршневым насосом в дополнительный мазутоподогреватель, где нагревается до температуры 110-120ºС. Насосные станции должны иметь резервный насос. Перед мазутоподогревателем устанавливают фильтры тонкой очистки. Общепринятой в настоящее время является циркуляционная система снабжения мазутом промышленных предприятий. Схема мазутного хозяйства промышленного предприятия: 1. сливная эстакада 313 – 348 К. 15 2. емкость для хранения мазута 358 – 368К. 3. фильтры грубой очистки. 4. всасывающий коллектор. 5. мазутные насосы. 6. нагнетательный коллектор. 7. подогреватель мазута 383 – 393 К. 8. фильтры тонкой очистки. 9. рециркуляционный мазутопровод. 10.фидеры для потребителей. Мазут непрерывно циркулирует между коллектором при этом масса циркулирующего мазута в 1.5 – 2 раза превышает потребление. Между прямым и обратным мазутопроводом, лежащим рядом, прокладывают обогревающий паропровод. Все три трубы изолируют вместе. Фидеры к потребителям мазута имеют отключенные устройства, с возможностью слива мазута из трубопровода. С этой целью все мазутопроводы сооружаются с уклоном не менее 0.005. Тип топлива выбирается для каждой отдельной технологии, как правило, самостоятельно. При этом учитывают: 1. технологические требования. 2. цена. 3. бесперебойные поставки топлива. 16