Методические рекомендации к выполнению

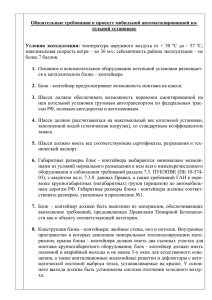

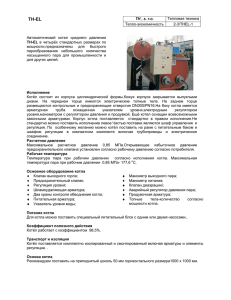

реклама