Учреждение образования «Белорусский государственный технологический университет» Проректор по учебной работе БГТУ

реклама

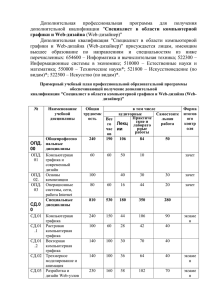

Учреждение образования «Белорусский государственный технологический университет» УТВЕРЖДАЮ Проректор по учебной работе БГТУ _______________________ А.С. Федоренчик ______________________ Регистрационный № УД-_____/р. ФОРМООБРАЗОВАНИЕ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Учебная программа для специальности 1-36 01 08 Конструирование и производство изделий из композиционных материалов Факультет химической технологии и техники Кафедра механики материалов и конструкций Курс IV Семестры 7, 8 Лекции 68 часов Практические занятия – 34 часа Лабораторные занятия 52 часа Всего аудиторных часов по дисциплине – 154 Курсовой проект Самостоятельная работа студентов – 156 часов Всего часов по дисциплине – 330 Экзамен – 7, 8 семестр Зачет – 7 семестр 8 семестр, 20 часов Форма получения высшего образования – дневная Минск 2010 2 Учебная программа составлена на основе типовой учебной программы по дисциплине «Формообразование изделий из композиционных материалов», утвержденной Министерством образования 08.01.2011, регистрационный номер № ТД-I.617/тип. Рассмотрена и рекомендована к утверждению на заседании кафедры механики материалов и конструкций учреждения образования «Белорусский государственный технологический университет» (протокол № 10 от 24.03.2011 г.). И.о. зав. кафедрой _______________ В.П. Ставров Составители _______________ В.П. Ставров _______________ О.И. Карпович Одобрена и рекомендована к утверждению методической комиссией факультета химической технологии и техники (протокол № ___ от _______ 2011 г.). Председатель комиссии _______________ П.Е. Войтехович 3 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА «Формообразование изделий из композиционных материалов» относится к обязательному компоненту специальных дисциплин специальности 1-36 01 08 Конструирование и производство изделий из композиционных материалов. Программа разработана в соответствии с образовательным стандартом для специальности 1-36 01 08 «Конструирование и производство изделий из композиционных материалов». Цель изучения дисциплины – ознакомление студентов с технологией получения изделий из композиционных материалов, теоретическими основами протекающих при этом процессов и методами расчета основных технологических параметров. К задачам изучения дисциплины относятся: ознакомление с методами расчета технологических параметров процессов; формирование у студентов теоретической базы для расчета и конструирования оборудования и формообразующей оснастки. Согласно стандарту специальности в результате изучения дисциплины студенты должны знать: – теоретические основы процессов получения композиционных материалов и формообразования изделий; – основные технологические операции при получении полуфабрикатов композиционных материалов, формообразовании и дообработке изделий; – методы расчета и моделирования процессов получения композиционных материалов и формообразования изделий, используемые при этом технические нормативы; уметь: – выбирать подходящие технологические процессы получения изделий; – рассчитывать параметры типовых технологических процессов формообразования изделий и отрабатывать их в опытно-промышленных условиях; – оценивать технологичность конструкции изделий по экономическим критериям; – разрабатывать технологическую документацию на типовые процессы изготовления изделий. обладать профессиональными компетенциями: – проводить научные исследования и разработки с использованием современных информационных технологий; – анализировать и объективно оценивать достижения науки в области композиционных материалов, разработки, производства и применения (эксплуатации) изделий, перспективы и направления развития; – разрабатывать техническое задание на проведение исследований материалов, изделий, технологических процессов и средств технологического оснащения; 4 – проводить патентно-информационные исследования по разрабатываемым объектам, оценивать их новизну и технический уровень, патентоспособность и патентную чистоту, составлять отчет о патентноинформационном исследовании; – разрабатывать методы экспериментального исследования материалов, изделий и процессов; – организовывать и проводить экспериментальные исследования материалов, изделий, технологических процессов; – разрабатывать на изделия из композиционных материалов, средства испытаний и средства технологического оснащения техническую документацию; – владеть современными программными средствами моделирования, расчета и компьютерного проектирования технологических процессов; – оценивать предлагаемые технические решения путем изготовления и испытаний моделей и макетов; – оценивать технический уровень и экономическую эффективность принимаемых технических решений; – оценивать конкурентоспособность, экономическую эффективность разработки и постановки на производство новых изделий и освоения новых технологий; – проводить опытно-технологические работы при освоении новых технологий, опытно-промышленную проверку новых изделий и средств технологического оснащения, изготовление и испытания опытных образцов и опытных партий изделий, оформлять документацию о результатах опытнотехнологических работ и испытаний опытных образцов (партий) изделий; – самостоятельно принимать профессиональные решения; – осуществлять технологическую подготовку и планирование производства изделий из композиционных материалов, в т.ч. с использованием компьютерных технологий; – оценивать технологичность конструкции изделий по техникоэкономическим показателям; – выбирать безопасные и оптимальные по технико-экономическим, энергетическим, экологическим и иным показателям технологические процессы и средства технологического оснащения, включая средства автоматизации, контроля и управления; – контролировать состояние средств технологического оснащения, обеспечение безопасных условий труда на рабочем месте, в закрепленном помещении или производственном подразделении, соблюдение норм производственной санитарии и противопожарной безопасности, вести соответствующую документацию, обучение персонала. Связь с другими дисциплинами. В логической схеме дисциплин учебного плана специальности курс базируется на фундаментальных дисциплинах специальности – механика композиционных материалов, конструирование оборудования и формообразующей оснастки, полимерные и 5 композиционные материалы, основы конструирования и детали машин, нормирование точности и технические измерения, технология машиностроения. Методы обучения. Основными методами обучения, адекватно отвечающим целям изучения дисциплины, являются общенаучные методы (анализ, синтез, сравнение, обобщение) и специальные методы (типологический, структурно-профессиональный, аналитико-тематический). Для приобретения практических навыков и опыта самостоятельного решения профессиональных задач применяются технология учебноисследовательской деятельности, метод проектов, метод проблемных задач. Диагностика компетенций. Для диагностики компетенций студентов предусматриваются устные опросы, зачет, экзамен, защита лабораторных работ, индивидуальных заданий, курсовых проектов. Примерный перечень экзаменационных вопросов и индивидуальных заданий приведен в приложении. Дисциплина включает девять разделов. В первый раздел включены теоретические основы физико-химических, теплофизических, массообменных и механических процессов, происходящих при формообразовании изделий из композиционных материалов. Полученные сведения используются для расчетов параметров процессов формообразования. Во втором разделе изучаются способы совмещения компонентов композиционных материалов, влияние характеристик и особенностей структуры. В третьем разделе рассматриваются процессы консолидации. Изучаются основные процессы, протекающие при консолидации, рассматриваются основные модели консолидации, влияние показателей вязких свойств. Основные процессы формообразования изделий из композиционных материалов, методы моделирования, расчет параметров приводятся в четвертом, пятом, шестом и седьмом разделах. В восьмой раздел включены сведения о вспомогательных процессах, осуществляемых при изготовлении изделий – разделении и соединении изделий и их частей, нанесении покрытий. В девятом разделе затрагиваются вопросы технологичности конструкции изделий, обеспечения и контроля качества изделий. На практических занятиях студенты изучают методы моделирования, расчета и оптимизации параметров типовых технологических процессов формообразования изделий, составляют технологическую документацию. При выполнении практических занятий каждый студент получает индивидуальное задание. В процессе выполнения лабораторных занятий студенты знакомятся с основными процессами формообразования изделий из композиционных 6 материалов, приобретают навыки исследования технологических свойств материалов. Закреплению знаний и навыков, получаемых на занятиях, приобретению опыта разработки и исследования процессов формообразования изделий способствует курсовой проект. Программа рассчитана на 330 часов, в т.ч. 154 часа аудиторных занятий, из них 68 часов лекций, 34 часа практических занятий и 52 часа лабораторных занятий. 7 СОДЕРЖАНИЕ УЧЕБНОГО МАТЕРИАЛА Раздел 1. Введение. Фундаментальные явления и закономерности 1.1. Предмет и задачи изучения дисциплины. Предмет и задачи изучения дисциплины. Связь с другими дисциплинами специальности. Значение для проектирования технологических процессов изготовления изделий из композиционных материалов. 1.2. Формообразование изделий. Технология композиционных материалов и технология производства изделий из композиционных материалов. Стадии превращения компонентов. Операции формообразования. Классификация. Роль эксперимента в технологии композиционных материалов. 1.3. Законы сохранения и уравнения переноса. Законы сохранения массы и энергии. Уравнения переноса. Решение задач тепло- и массопереноса. Методы подобия и размерностей. 1.4. Тепловые процессы. Тепловые процессы в технологии композиционных материалов. Нагревание и охлаждение. Внешние и внутренние источники тепла. Уравнение теплопроводности. Теплопередача при нагревании (охлаждении) за счет теплопроводности, конвекции, излучения в процессах формообразования изделий. Теплофизические свойства композиционных материалов. 1.5. Вязкое течение. Вязкое течение в процессах формообразования изделий. Законы течения. Нелинейность и анизотропия вязких свойств препрегов. Методы определения показателей. 1.6. Поверхностные явления. Адгезия и аутогезия. Трение. Влияние структуры композиций на коэффициент трения. Влияние трения на течение композиции. Прилипание. Скольжение. 1.7. Структурообразование. Типы и характеристики структуры композиционных материалов. Однородность композиций и композиционных материалов. Ориентационные эффекты при формообразовании изделий. Раздел 2. Совмещение компонентов 2.1. Совмещение в твердой фазе. Основные операции. Разрезка волокнистого наполнителя. Дробление. Классификация дисперсных материалов. Дозирование. Сушка. Псевдоожижение. Смешивание. Порошковые технологии. Электростатическое осаждение. Волоконные технологии. 2.2. Совмещение в жидкой фазе. Основные операции. Растворение. Распыление жидкости. Смешивание. Получение премиксов. 2.3. Пропитка. Общая характеристика и параметры процесса. Кинетика пропитки на цилиндрической поверхности. Получение препрегов с 8 термореактивным и термопластичным полимерным связующим. Оценка качества пропитки. 2.4. Смешивание и пластикация в червячных экструдерах. Основные параметры червячной экструзии. Особенности пластикации наполненных композиций. Получение гранулированных литьевых и прессовочных материалов. Прямое компаундирование. Раздел 3. Консолидация 3.1. Уплотнение. Уплотнение волокнистой (упругой) системы. Уплотнение в вязкопластическом состоянии. Пористость как функция давления и вязкопластических свойств уплотняемого материала. 3.2. Сплавление и структурные превращения термопластов. Сплавление под действием сил поверхностного натяжения. Диффузионная модель сплавления. Сплавление под действием давления. Перколяционная модель. Сплавление при нестационарных режимах. Стеклование. Кристаллизация. Термодеструкция. Показатели этих процессов и их определение. 3.3. Отверждение реактопластов. Полимеризация и поликонденсация в процессах формообразования. Кинетика процесса отверждения реактопластов. Показатели степени отверждения. Усадка. Раздел 4. Формообразование профильных изделий 4.1. Экструзия профилей. Требования к изделиям. Основные параметры процесса. Экструзия листов и труб. Наложение полимерного слоя на профильные изделия (кабельная технология). Особенности экструзии высоконаполненных композиций. Область применения. 4.2. Пултрузия профилей из композиционных материалов с термореактивной матрицей. Требования к компонентам и изделиям. Основные операции – пропитка, консолидация, отверждение, охлаждение, разрезка. Параметры процесса. Область применения. 4.3. Пултрузия профилей из композиционных материалов с термопластичной матрицей. Требования к компонентам и изделиям. Основные операции. Параметры процесса. Область применения. 4.4. Профилирование. Требования к материалам и изделиям. Параметры процесса. Область применения. Раздел 5. Формообразование труб и сосудов давления 5.1. Намотка препрегами и нитью. Требования к материалам и изделиям. Схемы намотки. Обмотка оправки препрегом на основе тканей. Намотка нитью. Расчет кинематических параметров. Область применения. 9 5.2. Намотка термопластичной лентой. Нагрев. Консолидация. Параметры процесса. Изготовление труб из армированных термопластов. Область применения. 5.3. Центробежное формование. Область применения. Расчет параметров процесса. Раздел 6. Формообразование плоских изделий 6.1. Контактное формование. Требования к материалам и изделиям. Контактное формование и напыление. Основные операции - подготовка связующего и заготовок, подготовка формы, отверждение и извлечение изделия. Параметры процесса. Область применения. 6.2. Формообразование из листовых армированных термопластов. Требования к полуфабрикатам и изделиям. Классификация методов. Формообразование. Параметры процесса. Область применения. 6.3. Укладка ленты. Укладка лент с термореактивным и термопластичным связующим. Тепловые и силоскоростные режимы. Область применения. 6.4. Формование эластичной диафрагмой. Формование в вакуумной камере и автоклаве. Режимы. Область применения. Раздел 7. Формообразование изделий сложной конфигурации 7.1. Прессование термореактивных композиций. Требования к изделиям. Технологические характеристики пресс-материалов. Основные операции - дозирование, таблетирование, подогрев, уплотнение, отверждение, извлечение изделий. Параметры процесса. Область применения. 7.2. Прессование термопластичных композиций. Классификация методов. Прессование из листовых стеклонаполненных композиций. Прессование композиций, предварительно пластицированных в червячном экструдере. Параметры процесса. Область применения. 7.3. Литье под давлением. Требования к материалам. Технологические характеристики материалов. Параметры процесса. Особенности литья под давлением термопластов и реактопластов. Область применения. 7.4. Инжекционное формование. Требования к материалам. Фильтрация матричного полимера через волокнистую заготовку. Отверждение. Режимы. Область применения. Раздел 8. Доработка изделий и заключительные операции 8.1. Размерная обработка. Обработка изделий из композиционных материалов резанием (разрезка, сверление, фрезерование, точение, шлифование). Режимы. Влияние структуры. Разделение изделий из композиционных материалов струей воды и лучом лазера. Характеристика и основные параметры процессов. Области применения. 10 8.2. Модификация структуры и поверхности. Термообработка, электрофизическая и радиационная обработка изделий. Методы нанесения полимерных и металлических покрытий. Режимы. 8.3. Сборка. Основные способы соединения. Склеивание и сварка. Режимы. Механические разъемные и неразъемные соединения. Раздел 9. Технологичность конструкции и качество изделий 9.1. Технологичность конструкции изделий. Показатели технологичности. Методы оценки показателей. Затраты на технологическую подготовку производства и изготовление изделия. 9.2. Показатели качества изделий. Показатели качества. Методы определения. Обеспечение и контроль в процессе изготовления изделий из композиционных материалов. Дефекты. Методы обнаружения и устранения. Статистическое регулирование процессов формообразования и статистический контроль качества изделий. 9.3. Проблемы, актуальные задачи и пути развития технологии композиционных материалов. Проблемы, актуальные задачи и пути развития технологии композиционных материалов. ПЕРЕЧЕНЬ РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ Основная 1. Ставров, В. П. Формообразование изделий из композиционных материалов: учеб. пособие / В. П. Ставров. – Минск: БГТУ, 2006. – 482 с. 2. Тадмор З., Гогос К. Теоретические основы переработки полимеров / З. Тадмор, К. Гогос. – М.: Химия, 1984. – 632 с. Дополнительная 3. Полимерные композиционные материалы. Свойства, структура, технология: учеб. пособие / Под ред. Берлина А.А. – СПб.: Профессия, 2008. – 500 с. 4. Технология полимерных материалов / Под ред. Крыжановского В.К. – СПб.: Профессия, 2008. – 544 с. 5. Лебедева, Т.М. Экструзия полимерных пленок и листов. Материалы. Технологические режимы / Т.М. Лебедева – СПб.: Профессия, 2009. – 216 с. 6. Литье пластмасс под давлением / Т.А. Оссвальд и др. – СПб.: Профессия, 2006. – 712 с. 7. Володин, В.П. Экструзия профильных изделий из термопластов / В.П. Володин – СПб.: Профессия, 2005. – 480 с. 8. Термоформование. Практическое руководство / А. Иллинг, пер. с англ. – СПб.: Профессия, 2007. – 288 с. 9. Ким, В.С. Теория и практика экструзии / В.С. Ким. – М.: Химия, 2005. –568 с. 1.3 1.4 3 4 5 6 7 6 – 8 – 20 – – – – 4 7 семестр 12 Введение. Фундаментальные явления и закономерности Предмет и задачи изучения дисциплины. Предмет и задачи 1 изучения дисциплины. Связь с другими дисциплинами специальности. Значение для проектирования технологических процессов изготовления изделий из композиционных материалов Формообразование изделий. Технология композиционных 2 материалов и технология производства изделий из композиционных материалов. Стадии превращения компонентов. Операции формообразования. Классификация. Роль эксперимента в технологии композиционных материалов Законы сохранения и уравнения переноса. Законы 2 сохранения массы и энергии. Уравнения переноса. Решение задач тепло- и массопереноса. Методы подобия и размерностей Тепловые процессы. Тепловые процессы в технологии 2 композиционных материалов. Нагревание и охлаждение. Внешние и внутренние источники тепла. Уравнение теплопроводности. Теплопередача при нагревании (охлаждении) за счет теплопроводности, конвекции, Форма контроля знаний Материальное обеспечение занятия (наглядные, методические пособия и др.) 1.2 Самостоятельная работа студентов 1.1. Лабораторные занятия 1 2 Практические занятия 1 Лекции Номер раздела, темы, занятия УЧЕБНО-МЕТОДИЧЕСКАЯ КАРТА Количество аудиторных Название раздела, темы, занятия; часов перечень изучаемых вопросов Литература 11 8 9 [1] Зачет, экзаме н 2 [1] [3] Зачет, экзаме н – 4 [1], [2], [3] Зачет, экзаме н 4 4 [1], [2], [3] Зачет, экзаме н ПЗ 1,2 ЛР 1 Программы MathCAD, материалы, средства измерения, 12 1 1.5 1.6 1.7 2 2.1. 2.2 2.3 2.4 2 излучения в процессах формообразования изделий. Теплофизические свойства композиционных материалов Вязкое течение. Вязкое течение в процессах формообразования изделий. Законы течения. Нелинейность и анизотропия вязких свойств препрегов. Методы определения показателей Поверхностные явления. Адгезия и аутогезия. Трение. Влияние структуры композиций на коэффициент трения. Влияние трения на течение композиции. Прилипание. Скольжение Структурообразование. Типы и характеристики структуры композиционных материалов. Однородность композиций и композиционных материалов. Ориентационные эффекты при формообразовании изделий Совмещение компонентов Совмещение в твердой фазе. Основные операции. Разрезка волокнистого наполнителя. Дробление. Классификация дисперсных материалов. Дозирование. Сушка. Псевдоожижение. Смешивание. Порошковые технологии. Электростатическое осаждение. Волоконные технологии Совмещение в жидкой фазе. Основные операции. Растворение. Распыление жидкости. Смешивание. Получение премиксов Пропитка. Общая характеристика и параметры процесса. Кинетика пропитки на цилиндрической поверхности. Получение препрегов с термореактивным и термопластичным полимерным связующим. Оценка качества пропитки Смешивание и пластикация в червячных экструдерах. Основные параметры червячной экструзии. Особенности 3 4 5 6 7 оборудование 8 9 2 2 – 4 Программы MathCAD [1], [2], [3] Зачет, экзаме н ПЗ 3 2 – 4 4 Материалы, средства измерения, оборудование [1], [2] Зачет, экзаме н ЛР 2 1 – – 2 [1], [2], [3] Зачет, экзаме н 9 2 4 – 14 – 20 4 [1], [2] Зачет, экзаме н 2 – – 4 [1], [2] Зачет, экзаме н 2 2 10 6 [1] Зачет, экзаме н ПЗ 4 ЛР 3, 4 3 2 4 6 [1], [2], Зачет, экзаме Программы MathCAD, материалы, средства измерения, оборудование Программы MathCAD, 13 1 2 3 4 5 6 Консолидация Уплотнение. Уплотнение волокнистой (упругой) системы. Уплотнение в вязкопластическом состоянии. Пористость как функция давления и вязкопластических свойств уплотняемого материала 6 2 6 2 8 4 20 8 Сплавление и структурные превращения термопластов. Сплавление под действием сил поверхностного натяжения. Диффузионная модель сплавления. Сплавление под действием давления. Перколяционная модель. Сплавление при нестационарных режимах. Стеклование. Кристаллизация. Термодеструкция. Показатели этих процессов и их определение Отверждение реактопластов. Полимеризация и поликонденсация в процессах формообразования. Кинетика процесса отверждения реактопластов. Показатели степени отверждения. Усадка 2 2 4 8 2 2 – 4 Формообразование профильных изделий Экструзия профилей. Требования к изделиям. Основные параметры процесса. Экструзия листов и труб. Наложение полимерного слоя на профильные изделия (кабельная технология). Особенности экструзии высоконаполненных композиций. Область применения Пултрузия профилей из композиционных материалов с термореактивной матрицей. Требования к компонентам и изделиям. Основные операции – пропитка, консолидация, 8 2 4 2 4 – 20 4 2 – – 6 пластикации наполненных композиций. Получение гранулированных литьевых и прессовочных материалов. Прямое компаундирование 3 3.1. 3.2. 3.3 4 4.1 4.2 7 материалы, средства измерения, оборудование 8 [3], [9] 9 н ПЗ 5 ЛР 5, 6 Программы MathCAD, материалы, средства измерения, оборудование Программы MathCAD, материалы, средства измерения, оборудование [1] Зачет, экзаме н ПЗ 6 ЛР 7 [1], [2] Зачет, экзаме н ПЗ 7 ЛР 8 Программы MathCAD [1], [2] Зачет, экзаме н ПЗ 8 ЛР 1 Программы MathCAD [1], [2], [5], [7], [9] Зачет, экзаме н ПЗ 9 [1], [4] Зачет, экзаме н ПЗ 10 14 1 4.3 4.4 2 3 4 5 6 7 8 9 2 2 4 8 Программы MathCAD, материалы, средства измерения, оборудование [1] Зачет, экзаме н ПЗ 10 ЛР 9 2 – – 2 [1] Зачет, экзаме н 34 17 18 80 Формообразование труб и сосудов давления Намотка препрегами и нитью. Требования к материалам и изделиям. Схемы намотки. Обмотка оправки препрегом на основе тканей. Намотка нитью. Расчет кинематических параметров. Область применения 6 2 4 2 8 4 20 8 [1], [4] Экзаме н ПЗ 11 ЛР 10 Намотка термопластичной лентой. Нагрев. Консолидация. Параметры процесса. Изготовление труб из армированных термопластов. Область применения. 2 2 4 8 [1] экзаме н ПЗ 12 ЛР 11 Центробежное формование. Область применения. Расчет параметров процес Формообразование плоских изделий Контактное формование. Требования к материалам и изделиям. Контактное формование и напыление. Основные операции - подготовка связующего и заготовок, подготовка формы, отверждение и извлечение изделия. Параметры 2 – – 4 [1], [2] экзаме н 7 2 – – – – 20 4 [1] экзаме н отверждение, охлаждение, разрезка. Параметры процесса. Область применения Пултрузия профилей из композиционных материалов с термопластичной матрицей. Требования к компонентам и изделиям. Основные операции. Параметры процесса. Область применения Профилирование. Требования к материалам и изделиям. Параметры процесса. Область применения Всего за семестр 8 семестр 5 5.1 5.2 5.3 6 6.1 Программы MathCAD, материалы, средства измерения, оборудование Программы MathCAD, материалы, средства измерения, оборудование 15 1 6.2 6.3 6.4 7 7.1 7.2 7.3 7.4 2 3 4 5 6 2 – – Укладка ленты. Укладка лент с термореактивным и термопластичным связующим. Тепловые и силоскоростные режимы. Область применения Формование эластичной диафрагмой. Формование в вакуумной камере и автоклаве. Режимы. Область применения Формообразование изделий сложной конфигурации Прессование термореактивных композиций. Требования к изделиям. Технологические характеристики пресс-материалов. Основные операции - дозирование, таблетирование, подогрев, уплотнение, отверждение, извлечение изделий. Параметры процесса. Область применения Прессование термопластичных композиций. Классификация методов. Прессование из листовых стеклонаполненных композиций. Прессование композиций, предварительно пластицированных в червячном экструдере. Параметры процесса. Область применения Литье под давлением. Требования к материалам. Технологические характеристики материалов. Параметры процесса. Особенности литья под давлением термопластов и реактопластов. Область применения 2 – 1 Инжекционное формование. Требования к материалам. Фильтрация матричного полимера через волокнистую процесса. Область применения Формообразование из листовых армированных термопластов. Требования к полуфабрикатам и изделиям. Классификация методов. Формообразование. Параметры процесса. Область применения 7 8 9 8 [1], [2], [3], [4], [8] экзаме н – 4 [1] экзаме н – – 4 [1], [8] экзаме н 7 2 6 2 10 4 20 2 [1], [2], [3], [4] экзаме н ПЗ 13 ЛР 12 2 2 4 6 [1], [2], [3], [4] экзаме н ПЗ 14 ЛР 13 2 2 2 6 [1], [2], [3], [4], [6] экзаме н ПЗ 15 ЛР 14 1 – – 6 [1] экзаме н Программы MathCAD, материалы, средства измерения, оборудование Программы MathCAD, материалы, средства измерения, оборудование Программы MathCAD, материалы, средства измерения, оборудование 16 1 8 8.1 8.2 8.3 9 9.1 9.2 9.3 2 3 заготовку. Отверждение. Режимы. Область применения 6 Доработка изделий и заключительные операции Размерная обработка. Обработка изделий из 2 композиционных материалов резанием (разрезка, сверление, фрезерование, точение, шлифование). Режимы. Влияние структуры. Разделение изделий из композиционных материалов струей воды и лучом лазера. Характеристика и основные параметры процессов. Области применения Модификация структуры и поверхности. Термообработка, 2 электрофизическая и радиационная обработка изделий. Методы нанесения полимерных и металлических покрытий. Режимы Сборка. Основные способы соединения. Склеивание и сварка. 2 Режимы. Механические разъемные и неразъемные соединения 7 Технологичность конструкции и качество изделий Технологичность конструкции изделий. Показатели 2 технологичности. Методы оценки показателей. Затраты на технологическую подготовку производства и изготовление изделия Показатели качества изделий. Показатели качества. Методы 4 определения. Обеспечение и контроль в процессе изготовления изделий из композиционных материалов. Дефекты. Методы обнаружения и устранения. Статистическое регулирование процессов формообразования и статистический контроль качества изделий Проблемы, актуальные задачи и пути развития 1 технологии композиционных материалов. Проблемы, актуальные задачи и пути развития технологии композиционных материалов 34 Всего за семестр 4 5 6 7 8 9 2 2 – – 20 8 Программы MathCAD [1] экзаме н ПЗ 16 – – 8 [1] экзаме н – – 4 [1] экзаме н 2 2 – 16 8 [1] экзаме н ПЗ 17 – – 6 [1] экзаме н – – 2 [1] экзаме н 17 34 Программы MathCAD 17 1 2 Всего 3 68 4 34 5 52 6 176 7 8 9 18 ПЕРЕЧЕНЬ ПРАКТИЧЕСКИХ ЗАНЯТИЙ 1. Расчет процессов нагрева и охлаждения материала в форме. 2. Расчет процессов конвективного нагрева и охлаждения. 3. Расчет параметров течения полимерных расплавов и композиций. 4. Расчет процессов фильтрации полимера через волокнистую систему. 5. Расчет режимов червячной пластикации. 6. Расчет процесса уплотнения волокнистого слоя. 7. Расчет режимов консолидации термопластичных лент. 8. Расчет параметров процесса отверждения термореактивных композиций. 9. Расчет параметров процесса экструзии профиля из термопластичной композиции. 10. Расчет параметров процесса пултрузии. 11. Расчет параметров процесса намотки нитью. 12. Расчет параметров процесса намотки термопластичной ленты. 13. Расчет режимов прессования термореактивных композиций. 14. Расчет режимов пласт-формования. 15. Расчет режимов литья под давлением. 16. Расчет режимов резания. 17. Оценка затрат на технологическую подготовку производства и изготовление изделия. ПЕРЕЧЕНЬ ЛАБОРАТОРНЫХ ЗАНЯТИЙ 1. Исследование процессов нагревания и охлаждения при формообразовании изделий. 2. Определение коэффициента трения при скольжении полимерных композиций. 3. Фильтрация полимерных расплавов через волокнистую систему. 4. Получение препрегов с термореактивным связующим. 5. Пластикация термопластичных композиций в червячном экструдере. 6. Получение термопластичных стеклонаполненных литьевых и прессовочных композиций. 7. Уплотнение волокнистых материалов. 8. Сплавление термопластичных стренг и лент. 9. Пултрузия профилей из армированных термопластов. 10. Намотка нитью. 11. Намотка армированной термопластичной лентой. 12. Прессование изделий из термореактивных пресс-материалов. 13. Пласт-формование изделий из высоконаполненных термопластов. 14. Литье под давлением стеклонаполненных термопластов. 19 КУРСОВОЙ ПРОЕКТ Цель выполнения курсового проекта - приобретение студентом практических навыков разработки технологических процессов получения изделий из композиционных материалов. Основные этапы выполнения курсового проекта: 1. Анализ патентной и научно-технической документации. 2. Техническое задание на разработку технологического процесса. 3. Техническое задание на исследовательскую часть. 4. Выбор исходных компонентов и метода формообразования изделия. 5. Технологические характеристики материалов. 6. Выбор средств технологического оснащения. 7. Расчет параметров технологического процесса. 8. Отработка режимов технологического процесса. 9. Разработка технологической документации. 10. Технико-экономические показатели. Для отработки основных методических аспектов курсового проекта проводятся практические занятия. Их темы соответствуют основным разделам проекта: 1. Изучение патентной и научно-технической документации. 2. Составление технического задания на разработку технологического процесса. 3. Составление технического задания на исследовательскую часть. 4. Выбор исходных компонентов и метода формообразования изделия. 5. Определение технологических характеристик компонентов. 6. Выбор средств технологического оснащения. 7. Расчет параметров технологического процесса. 8. Отработка режимов технологического процесса. 9. Составление технологической документации. 10. Оценка затрат на технологическую подготовку производства и изготовление изделия. Примерные темы курсовых проектов 1. Технология изготовления несущих элементов кабины (кузова) автомобиля. 2. Технология изготовления изделий из листовых стеклоармированных материалов. 3. Технология изготовления панели автобуса (троллейбуса). 4. Технология изготовления баллона для жидкости (газа). 5. Технология изготовления сиденья водителя грузового автомобиля (автобуса). 6. Технология изготовления вентилятора с лопастями из армированных термопластов. 20 7. Технология изготовления теплоизоляционных плит из волокнистого КМ. 8. Технология изготовления труб из стеклоармированных термопластов. 9. Технология изготовления профильных изделий из древеснонаполненных термопластов. 10. Технология экструзии гибридных профилей. ПРОТОКОЛ СОГЛАСОВАНИЯ УЧЕБНОЙ ПРОГРАММЫ ПО ИЗУЧАЕМОЙ УЧЕБНОЙ ДИСЦИПЛИНЕ С ДРУГИМИ ДИСЦИПЛИНАМИ СПЕЦИАЛЬНОСТИ Название дисциплины, с которой требуется согласование Конструирование оборудования технологической оснастки Композиционные материалы с металлической и керамической матрицей Полимерные и композиционные материалы в транспортных средствах Название кафедры Предложения об изменениях в содержании учебной программы по изучаемой учебной дисциплине механики Замечаний нет и материалов и конструкций механики Замечаний нет материалов и конструкций механики Замечаний нет материалов и конструкций Решение, принятое кафедрой, разработавшей учебную программу (с указанием даты и номера протокола) 21 ДОПОЛНЕНИЯ И ИЗМЕНЕНИЯ К УЧЕБНОЙ ПРОГРАММЕ ПО ИЗУЧАЕМОЙ УЧЕБНОЙ ДИСЦИПЛИНЕ на _____/____ учебный год № п/п Дополнения и изменения Основание Учебная программа пересмотрена и одобрена на заседании кафедры (протокол № от 2010 г.) Заведующий кафедрой доктор технических наук, доцент А.Э. Левданский УТВЕРЖДАЮ Декан факультета кандидат химических наук, доцент С.Е.Орехова