Москва_Синергия-2_Технические_требования

advertisement

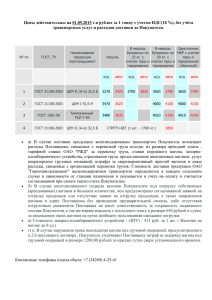

Приложение № 1 к Техническому заданию ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ на выполнение работ по модернизации 2-х вагонов типа 81-717, 81-714 в многофункциональный диагностический комплекс измерений параметров пути Синергия- 2 1 Наименование и область применения 1.1 Многофункциональный комплекс измерений параметров пути (далее Комплекс) предназначен для контроля параметров геометрии пути и контактного рельса, ультразвукового контроля ходовых рельсов типа Р50, Р65, габаритов приближения оборудования и последующей передачей полученных данных для проведения анализа на путеобследовательную, путеизмерительную, дефектоскопную станции и Службу электроснабжения. 1.2 Путеизмерительное и дефектоскопное оборудование должно размещаться на серийном вагоне 81-714 ОАО «Метровагонмаш». Аппаратура для измерения габаритов приближения оборудования и датчик тепловизора должны располагаться в серийном головном вагоне 81-717 ОАО «Метровагонмаш». 1.3 Комплекс может эксплуатироваться в составе поезда из 5 вагонов модели 81-717, 81-714, включая сами вагоны, на всех линиях метрополитена, с шириной колеи 1520 (1524) мм., при наличии напряжения в контактной сети, при рабочих скоростях движения до 50 км/ч, с минимальным радиусом кривых до 80 м. На кривых менее 80 м., и на деповских путях искательная система дефектоскопа должна находиться в транспортном (поднятом) положении. 1.4 Комплекс измерения параметров пути должен являться реверсивной единицей, т.е. контроль должен производиться при движении в любом направлении. 2 Основание для разработки 2.1 Увеличение протяженности линий метрополитена. 2.2 Необходимость проведения комплексной диагностики и оценки состояния пути Московского метрополитена по различным параметрам и характеристикам с целью более эффективного планирования ремонтов и снижения стоимости содержания пути. 2.3 Необходимость контроля исправности цепей и устройств энергоснабжения. 3 Цель и назначение разработки 3.1 Комплекс предназначен для непрерывного контроля следующих основных параметров состояния рельсового пути под нагрузкой во время движения, с регистрацией полученных результатов и возможностью проведения совместного анализа: - расстояния между внутренними гранями головок рельсов (шаблон); - положение рельсовых нитей по направлению в плане по стреле их изгиба, как в прямых, так и в кривых участках пути (рихтовка); - взаимного положения рельсовых нитей по высоте (уровень); - местных просадок обеих рельсовых нитей (просадок); - полного профиля головки рельса; бокового износа рельса; - вертикального износа рельса; - взаимного вертикального положения рельсов (подуклонка); - стыковых зазоров рельсов; - возвышение рабочей поверхности контактного рельса над уровнем головок ходовых рельсов (вертикаль); - расстояние от внутренней грани ближайшего путевого рельса до внутренней грани контактного рельса (горизонталь); - габаритов приближения оборудования; - визуального контроля состояния узлов, кронштейнов и коробов контактного рельса; - визуального контроля ходовых рельсов типа Р50, Р65, уложенных на главных путях; - контроля температуры контактного рельса; - контроля температуры элементов энергетических сетей метрополитена; -повышение надежности и безаварийности энергетических систем метрополитена при одновременном снижении людских и финансовых ресурсов. 3.2 Комплекс также предназначен для ультразвукового и визуального контроля (с помощью системы регистрации линейного видео двух ниток пути) ходовых рельсов типа Р50, Р65, уложенных на главных путях, на предмет выявления дефектов следующих видов: 10.1-2; 11.1-2; 13; 14.1-2; 16.3-4; 19.1; 20.1-2; 21.1-2; 24.1-2; 25; 26.3,4; 30.1,2; 33.1; 31.1-2; 38.1 53.1; 55.1-2; 56.3-4; 60.2; 66.34; 69.1-2; 70.1-2; 74.1-2; 75.1-2; 76.1-2; 79.12 в соответствии с классификацией дефектов рельсов НТД/М-2007. 3.3 Конструкция и состав Комплекса должны обеспечивать: улучшение качества проверки параметров геометрии пути и контактного рельса, ультразвуковой и визуальной дефектоскопии рельсов с целью повышения безопасности движения поездов, а также контроль за состоянием цепей энергоснабжения в туннелях метрополитена; - максимальную унификацию узлов и механизмов с оборудованием действующих в настоящее время вагонов метрополитена типа 81-717, 81-714. 3.4 Комплекс должен соответствовать эксплуатации в климатических условиях по ГОСТ 15150-69: - вагонная часть - исполнение "У", категория 1.1; - подвагонная часть - исполнение "У", категория 4.1. 3.5 Разработка проекта предусмотрена для изготовления изделия в единичном производстве. 3.6 Программное обеспечение всех входящих в комплекс устройств должно иметь единую синхронизацию с действующим программным обеспечением учета базы данных путевых устройств, разработанных на программном обеспечении «SAP”. 4 Технические требования 4.1 Состав изделия и требования к конструктивному устройству В состав комплекса должны входить следующие основные части: - вагон метрополитена типа 81-714 ОАО «Метровагонмаш», переоборудованный под установку дефектоскопной, путеизмерительной аппаратуры, а также систем контроля габарита и температуры контактного рельса и систем видеорегистрации состояния верхнего строения пути; - вагон метрополитена типа 81-717 ОАО «Метровагонмаш», переоборудованный под установку габаритообследовательской, тепловизионной и смазывающей аппаратуры, с установленной бытовой мебелью, и оборудованием для проведения технического обслуживания и ремонта оборудования комплекса; - должна быть предусмотрена звукоизоляция вагонов, входящих в состав комплекса; - путеизмерительное оборудование; - дефектоскопное оборудование; - баки с контактной жидкостью (водой); - дефектоскопный комплекс, имеющий от 16 до 24 каналов ультразвукового контроля и не менее 2-х каналов магнитного контроля, совместно с программой визуализации и расшифровки дефектограмм; - бесконтактная следящая система дефектоскопного оборудования; - электрооборудование вагона; - вагонная и рабочая пневматика; - система видеорегистрации состояния узлов, кронштейнов и коробов контактного рельса; - система видеорегистрации состояния головок рельсов, стыков, скреплений, остряков и т. д. (не менее 3-х камер на одну нитку пути); - система контроля температуры контактного рельса и его узлов; - система контроля положения контактного рельса (вертикаль, горизонталь); - система контроля габарита приближения оборудования «Ом» и строений метрополитена Смк в соответствии с ГОСТ 23961-80; - система привязки к электронным пикетоотметчикам в составе антенны и ридера, обеспеченая электропитанием и кабелями передачи информации, обеспечивающими связь ридера с компьютерами вагона; - тепловизионная система, контролирующая состояние цепей энергонсабжения; - охранная и пожарная сигнализация; - специальный инструмент и оборудование, включающее сверлильный и заточной станки, тиски, слесарный инструмент; - систему кондиционирования рабочих салонов Комплекса на стоянке; - комплекс пожаротушения типа «Игла-5». 4.1.1 Технические требования на вагонную часть 4.1.1.1 Комплекс должен быть разработан на базе вагона метрополитена типа 81-714 со шпинтонными тележками и вагона типа 81717. 4.1.1.2 Комплекс должен работать в составе из пяти вагонов метрополитена типа 81-717 и 81-714, включая вагоны комплекса. 4.1.1.3 Комплекс должен обеспечивать возможность работы с вагонами, оборудованными системой АРС для работы на всех линиях метрополитена. 4.1.1.4 Входящий в состав комплекса типовой вагон метрополитена модели 81-714 должен быть переоборудован под установку оборудования путеизмерителя и дефектоскопа. Переоборудованию подлежат: - кузов вагона; - оборудование ходовых тележек вагона; - пневмооборудование вагона; - электрооборудование вагона. Допускается изменение конструкции кузова вагона, тележек и другого оборудования серийного вагона модели 81-714 с обязательным отражением изменений в разрабатываемом проекте и согласованием с ОАО «Метровагонмаш». Четыре боковые двери салона вагона в шахматном порядке должны быть заблокированы, а проемы закрыты металлическим листом и заварены. Общая масса вагона, с учетом устанавливаемого оборудования и дополнительного груза, должна быть не менее 44 т. и не более 57 т. 4.1.1.4.1 Головной вагон 81-717 переоборудуется под установку аппаратуры измерения габаритов приближения оборудования, тепловизора. При этом демонтируются дверные воздушные магистрали. Все остальное оборудование остается и должно быть исправно. 4.1.1.4.2 Промежуточный вагон 81-714 переоборудуется под установку дефектоскопного и путеизмерительного оборудования а также видеоконтрольных устройств. С первой ходовой тележки демонтируются: тяговые двигатели, редуктора колёсных пар, токоприёмники, пневмооборудование и рычажнотормозная передача. На место бруса токоприёмника первой тележки должны быть установлены специальные металлические брусья для установки на них механической части бесконтактной магнитной следящей системы для дефектоскопного оборудования. Сцепки и электроконтактные коробки должны соответствовать составам депо приписки. Узлы токоприемников должны быть установлены на одной ходовой тележке с обеих сторон вагона. Тормозной системой должна быть оснащена ходовая тележка, свободная от дефектоскопного оборудования. 4.1.1.4.3 Пневмооборудование вагона 81-714: Демонтируется следующее оборудование: дверная магистраль, магистраль управления, авторежим. 4.1.1.4.4 Электрооборудование вагона 81-714: Демонтируется всё силовое оборудование серийного вагона и его цепи управления. Местонахождение электрооборудования, необходимого для работы экипажной части вагона, должно находиться в штатных местах серийного вагона метрополитена. Допускается незначительное изменение расположения штатного оборудования. В качестве источников питания (кроме штатных) необходимо предусмотреть установку на вагон 81-714 двух блоков питания собственных нужд (БПСН) и дополнительно штатный аккумуляторный ящик с аккумуляторами НК-80, работающими в буферном режиме. Напряжение для питания спецоборудования получать от дополнительных преобразователей =75В/220В, 50Гц суммарной мощностью не менее 9 кВт. Освещение на проезде питается от штатной подвагонной аккумуляторной батареи (АКБ) . На вагоне необходимо предусмотреть отопление аппаратного отсека и отсека обслуживающего персонала. Питание печек на проезде должно осуществляться от тяговой сети =825В. На стоянке питание всех потребителей должно осуществляться от деповской сети 220/380В 50Гц. В состав потребителей на стоянке входит также система кондиционирования. 4.1.2 Установка оборудования и доработка вагонов 4.1.2.1 Салон кузова вагона 81-714 должен быть разделён на отсеки поперечными перегородками: - 1-ый технологический отсек помощника машиниста; - аппаратная дефектоскопного оборудования; - аппаратная путеизмерительного оборудования; - 2-ой технологический отсек помощника машиниста. 1-ый и 2-ой технологические отсеки помощника машиниста предназначены для установки оборудования управления поезда (вагона), необходимых при проведении маневров. Двери этих отсеков должны иметь спец. замки. В 1-ом технологическом отсеке должен быть установлен огнетушитель ОВЭ-6 ТУ-22-150-128-89, а во 2- технологическом отсеке 2 огнетушителя ОВЭ-6 ТУ-22-150-128-89. Аппаратная дефектоскопного оборудования предназначена для проведения работ по наблюдению за дефектоскопной аппаратурой, а также для настройки комплекса в процессе контроля пути и проведения экспрессрасшифровки и анализа дефектограмм. В аппаратной должно быть установлено следующее оборудование: рабочие столы, 3 рабочих места (АРМ), источники бесперебойного питания, мониторы широкоформатные не менее 23´ (по 2 монитора на одно рабочее место), два принтера (формат А4 и А3) с возможностью цветной печати, стойка дефектоскопного оборудования, сервер регистрации линейного видео, кондиционер, печки для обогрева на проезде и на стоянке, огнетушитель ОВЭ-6 ТУ-22-150-128-89, зеркала заднего вида или видеокамеры. Технический отсек предназначен для размещения баков для хранения контактной жидкости (воды) датчиков искательной системы дефектоскопа с общим объемом от 1500 до 2000 литров. Баки для контактной жидкости должны устанавливаться в центре вагона по обоим бортам. Управление подачей омывающей жидкости должно вестись дистанционно из аппаратной дефектоскопного оборудования. Аппаратная путеизмерительного оборудования предназначена для проведения работ по наблюдению за путеизмерительной аппаратурой, а также для настройки комплекса в процессе контроля пути и проведения расшифровки и анализа лент. В аппаратной должно быть установлено следующее оборудование: - 3 рабочих места (АРМ); - 3 источники бесперебойного питания, - 3 монитора широкоформатных не менее 23´; - 2 принтера (формат А4 и А3) с возможностью цветной печати; - 1 стойка путеизмерительного оборудования; - 1 сервер регистрации видео; - 1 кондиционер; - печки для обогрева на проезде и на стоянке для обеспечения температурного режима не менее 18 град.С; - 1 огнетушитель ОВЭ-6 ТУ-22-150-128-89; - 4 зеркала заднего вида или видеокамеры, установленные справа и слева на внешней стороне вагона для визуального наблюдения за местоположением вагона в туннеле. Каркасы перегородок должны быть выполнены из стального проката и крепиться к раме и кузову вагона. Внутренние стены салона и перегородки должны быть облицованы бумажно-слоистым негорючим пластиком, толщиной 3 мм., а потолок металлопластом, толщиной 0,6 мм. Все перегородки, кроме дверей в технологические отсеки, должны иметь двойные раздвижные двери, оборудованные замками. Двери в технологические отсеки помощника машиниста должны быть распашными с замками под трёхгранный ключ. 4.1.2.3 В аппаратной наружные двери должны быть заблокированы и зашиты пластиком. В отсеках (кроме технологических помощника машиниста) необходимо также предусмотреть установку на все окна металлических решеток и жалюзей. Все наружные раздвижные двери должны иметь задвижки. Входные двери с правой и левой стороны должны иметь замки. Равномерно, по всему салону вагона должен быть уложен балласт, общим весом 10 тонн. Расстановка оборудования в отсеках салона кузова вагона на стадии проектирования должна быть согласована с Заказчиком. 4.1.2.4 Первая тележка дорабатывается для установки на ней оборудования следящей системы дефектоскопа. Профиль всех колес колёсных пар должен соответствовать профилю серийно выпускаемых вагонов. Диаметр по кругу катания должен быть равен 780+6 мм. 4.1.2.5 Пневматическая система вагона должна служить для торможения вагона и работы привода следящей системы дефектоскопного оборудования и соответственно делиться на вагонную и рабочую пневматику. Вагонная пневматика должна обеспечивать работу тормозных цилиндров только первой ходовой тележки. Пневмооборудование второй ходовой тележки и рычажно-тормозная передача демонтируются. Пневмосхема вагона должна иметь штатное оборудование, существующее на вагонах серии 81-714, за исключением оборудования указанного в п. 4.1.1.4.3. Питание сжатым воздухом напорной и тормозной магистралей должно осуществляться от электрокомпрессора вагона. Пневматическое торможение должно осуществляться как из вагонов, сцепляемых с вагоном, так и от штатного крана машиниста, расположенного в первом технологическом отсеке помощника машиниста, а также по команде системы АРС. Для экстренного торможения необходимо предусмотреть установку двух стоп-кранов, которые должны располагаться в одном из технологических отсеков помощника машиниста и в аппаратном отсеке салона комплекса. Рабочая пневматика вагона должна обеспечивать дистанционное включение и отключение приводов путеизмерительного оборудования и обеспечивать контроль давления в магистралях и цилиндрах. Пневмооборудование дефектоскопической части должно включать в себя управление рабочей пневматикой, необходимой для работы пневмоцилиндров поднятия блоков преобразователей. При этом контроль давления в трубопроводах ведется по соответствующим манометрам. Подача воздуха в пневмоцилиндры должна осуществляться электропневматическими вентилями, кнопки включения которых должны быть расположены в шкафу электрическом. Питание оборудования рабочей пневматики должно осуществляться от напорной магистрали вагона через редуктор. 4.1.2.6 Ультразвуковой контроль рельсов осуществляется по эхо-, зеркальному и зеркально-теневому методам, а также по схеме контроля рабочей и нерабочей граней головки рельса (схема типа «РОМБ»), при контактном способе ввода ультразвуковых колебаний. Акустический контакт преобразователей с контролируемым рельсом обеспечивается путем подачи контактной жидкости (воды или смеси воды со спиртом в зависимости от температуры окружающей среды и наличия открытых участков контроля) под блоки преобразователей от системы водоснабжения. Должна быть предусмотрена продувка сжатым воздухом трубопроводов водоснабжения по окончании работы для удаления остатков контактной жидкости. Для работы в условиях низких температур необходимо предусмотреть дополнительный резервуар объемом не менее 100л, располагаемый в техническом отсеке вместе с основными баками для воды, для разбавления воды спиртовым раствором, который соединяется гибкими шлангами с трубопроводами, подводящими контактную жидкость к гидрораспределителям, а также подогрев подводящих шлангов. С целью осуществления постоянного потока жидкости, не зависящего от количества её в баках, должно быть предусмотрено принудительное поддавливание жидкости избыточным давлением не менее 0,15МПа, получаемого через редуктор от воздушной магистрали. Подача жидкости к блокам преобразователей должно осуществляется через электроуправляемые клапаны. На напорных магистралях также должны быть установлены разобщительные вентили, необходимые для дублирования работы электоуправляемых клапанов. Управление клапанами осуществляется переключателями, которые должны находиться в шкафу электрическом. Резервуары должны быть оборудованы переливным трубопроводом, а также трубопроводом для залива жидкости в баки. Все неиспользуемые резьбовые отверстия резервуара должны быть заглушены. 4.1.2.7 На головном вагоне комплекса 81-717 должна располагаться система датчиков контроля габарита приближения оборудования «Ом» и строений метрополитена Смк в соответствии с ГОСТ 23961-80. Также должна быть установлена камера тепловизора, передающая данные на сервер комплекса. Здесь же должен быть оборудован технический отсек, в котором располагаются верстак с необходимым инструментом, станочное оборудование (сверлильный, заточной станки и тиски), шкафы для рабочей одежды. Кроме того, вагон должен быть оборудован двумя АРМ, связанными с сервером вагона 81-714 для оперативного просмотра информации с любой измерительной системы и слежения за работой габаритообследовательского комплекса. Для повышения безопасности на стоянке должен устанавливаться переходной мостик между вагонами комплекса. 4.1.2.8 Каркасы перегородок должны быть выполнены из стального проката и крепиться к раме и кузову вагона. Внутренние стены салона и перегородки должны быть облицованы бумажно-слоистым негорючим пластиком, толщиной не менее 3 мм., а потолок металлопластом, толщиной не менее 0,6мм. Все перегородки, кроме дверей в технологические отсеки, должны иметь двойные раздвижные двери, оборудованные замками. Двери в технологические отсеки помощника машиниста должны быть распашными с замками под трёхгранный ключ. 4.1.2.9 Комплекс должен быть оборудован комбинированной автосцепкой с электроконтактной коробкой для сцепа с вагонами типа 81714, 81-717. 4.1.2.10 Рабочий салон должен быть оборудован кондиционером и электрическими печами. Печами оборудуются также и другие салоны вагона. 4.1.2.11 На стоянке и на проезде внутреннее освещение вагона должно осуществляться светодиодными светильниками, установленными на штатных местах расположения ламп освещения. 4.1.3 Технические требования на электрооборудование 4.1.3.1 Комплекс при работе состава на линии должен обеспечивать электрическое питание потребителей измерительной системы и потребителей собственных нужд от источника питания постоянного тока напряжением 75 В и переменного тока, напряжением 220 В 50 Гц. В качестве источника питания постоянного тока на вагоне 81-714 комплекса должны быть приняты две штатные аккумуляторные батареи вагона, составленные из элементов типа НК-80 (или аналог), размещённые в ящиках под вагоном и два блока питания собственных нужд (БПСН). На стоянке состава в электродепо для обеспечения работы освещения салона, вспомогательного оборудования и аппаратов необходимо предусмотреть электропитание вагонов комплекса от источника переменного тока в электродепо напряжением 220/380 В, 50 Гц. 4.1.3.2 Электрические цепи вагонов должны включать в себя: коммутационные аппараты, предназначенные для управления вагонным электрооборудованием; - измерительные приборы; - аппараты электрозащиты. 4.1.3.3 Рабочее освещение вагонов должно осуществляться от штатной аккумуляторной батареи светодиодными светильниками. При работе на линии должна осуществляться подзарядка аккумуляторных батарей от БПСН. Рабочее освещение на стоянке в электродепо должно осуществляться от внешнего источника питания напряжением 220 В, 50 Гц светодиодными светильниками ряда плафонов. 4.1.3.4 В систему отопления должны входить штатные печки, применяемые на вагонах метрополитена, часть из которых должна работать при движении вагона от 825 В, а часть на стоянке от стационарного трёхфазного источника переменного тока напряжением 380 В. 4.1.3.5 На вагонах должны быть установлены розетки U=220 В, I=6 А для подключения инструмента и оборудования. 4.1.3.6 Для связи с поездной бригадой должно быть использовано устройство экстренной связи "пассажир-машинист" или переговорное устройство типа УП-50. Для связи с диспетчером на головном вагоне 81-717 должна быть установлена типовая радиостанция. 4.1.3.7 Заземление электрических цепей должно осуществляться через заземляющее устройство ЗУМ, установленное на третьей колесной паре второй ходовой тележки. 4.1.3.8 Монтаж электрооборудования и прокладка проводов должны производиться с соблюдением норм и требований инструкции 9.717.30.00.00100ДИ. 4.1.3.9 Для обеспечения нормальной работы комплекса в составе поезда вагон 81-714 должен быть оборудован сквозными проводами между электроконтактными коробками, уложенными в кондуиты. 4.1.3.10 Вагоны должен быть оборудованы пожарной сигнализацией. 4.1.3.11 Вагоны должен быть оборудованы охранной сигнализацией. 4.1.4 Технические требования на путеизмерительную часть В состав путеизмерительного оборудования вагона должны входить: -датчиковая система, позволяющая бесконтактно определять заданные параметры пути с параметрами, не хуже указанных в таблице 1. -аппаратная часть; -программное обеспечение. Программное обеспечение (ПО) комплекса должно быть совместимо с ПО существующих мобильных средств измерения метрополитена, разработанных ЗАО «Фирма ТВЕМА», или иметь в своем составе соответствующие конверторы. 4.1.5 Информация, получаемая в процессе движения вагона решении задач и вид ее представления сведены в таблицу: Таблица 1 № п/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Наименование выходной информации Шифр (код) участка Номер пути Номер километра Дата поездки Амплитуда, длина, бальность и степень неопасных отступлений рельсовой колеи Амплитуда, длина, бальность и степень отступлений рельсовой колеи Число и вид опасных отступлений Код и координаты неопасных отступлений Код и координаты опасных отступлений Ограничения скорости движения поездов Количество отступлений на километре по каждому виду и каждой степени, а также по всем степеням и всем видам отступлений Информация об объектах пути Графическое изображение контролируемых параметров состояния рельсовой колеи и контактного рельса Результаты анализа Результаты тестирования БКВК и координаты возникновения неисправности БКВК Все приказы оператора и их координаты Результаты калибровки ИИС Тарировочные коэффициенты Магнитный носитель ГрафичеГрафичский ский регистратор дисплей + + + + + + + + + - + + + + - + + + + + + + + + + + + + + + + + - + + + + + + + + - + + + + - - при 19 Номер вагона 20 ФИО оператора и начальника смены + + + + + + По результатам работы АПК в режиме реального времени формируется внутренняя база данных, на основании которой формируется выходной файл. 4.1.5.1.1 Функция ведения базы данных с паспортными данными пути должна обеспечивать: - заполнение базы данных с паспортными данными пути; - корректировку базы данных с паспортными данными пути. 4.1.5.1.2 Функция составления файла описания маршрута должна обеспечивать формирование файла маршрута на основании паспортных данных, хранящихся в базе данных. 4.1.5.2 Программный комплекс обработки информации о состоянии рельсовой колеи для обеспечения ее долговременного хранения и выдачи форм отчетной документации во время стоянки вагона, должен обеспечивать стыковку с программным комплексом автоматической оценки состояния рельсовой колеи в реальном масштабе времени в соответствии с требованиями, предъявленными в п.4.1.5.11.2. 4.1.5.2.1. Программный комплекс обработки информации о состоянии рельсовой колеи для обеспечения ее долговременного хранения и выдачи форм отчетной документации должен обеспечивать: - ведение базы данных (архива) на жестком магнитном диске для обеспечения долговременного хранения информации о состоянии рельсовой колеи; - формирование и выдачу утвержденных форм отчетной документации в соответствии с требованиями «Инструкции по автоматизированной расшифровке и оценке отступлений от норм содержания рельсовой колеи метрополитена путеизмерительным вагоном, оборудованным бортовым контрольновычислительным комплексом (БКВК); 4.1.5.2.2 Функция ведения базы данных (архива) для обеспечения долговременного хранения информации о состоянии пути должна обеспечивать: - ввод и обработку информации, полученной при работе БКВК в процессе поездки; - долговременное хранение измерительной информации в архиве на жестком и магнитных носителях; - формирование бортового журнала; - формирование и хранение протокола обработки информации во время стоянки; - защиту от несанкционированной корректировки информации в архиве и бортовом журнале. 4.1.5.2.3 Функция формирования и выдачи выходных форм отчетной документации должна обеспечивать: - формирование и выдачу на печать во время поездки графических диаграмм состояния рельсовой колеи с привязкой к продольному профилю пути и указанием отступлений от норм содержания рельсовой колеи. - формирование и вывод на печать во время стоянки утвержденных выходных форм отчетной документации в соответствии с требованиями «Инструкции Службы пути ГУП Московский метрополитен». 4.1.5.3 Система электроснабжения аппаратуры (далее - СЭА) должны обеспечивать формирование питающих напряжений для БКВК, используя в качестве входных напряжений напряжения с аккумуляторных батарей и бортовой сети. 4.1.5.3.1 СЭА должна обеспечивать гальваническую развязку аппаратуры от первичной электросети вагона. 4.1.5.3.2 СЭА должна обладать защитой от коротких замыканий и перегрузок. 4.1.5.3.3 СЭА должна быть выполнена с учетом соблюдения требований минимального уровня помехообразования. 4.1.6 Для определения положения вагона диагностического комплекса на главных путях метрополитена должна быть предусмотрена установка электронных пикетоотметчиков, а на самом вагоне должна быть установлена приемная антенна и ридер (для считывания информации с пикетоотметчика). 4.1.7 Количество персональных компьютеров необходимых для установки на вагонах комплекса – 10 шт. (три компьютера для записи путеизмерительной информации, три для записи дефектоскопной информации, два для записи габаритной информации, один для записи видеоизображения рельсовой колеи, один – резервный). 4.1.8 Вагон должен работать на линии по утверждённому графику, не нарушая график движения поездов. Рабочая скорость –до 50 км/ч, транспортная скорость следования до 80 км/ч. Скорость следования по стрелочным переводам до 25 км/ч. 4.1.9 Требования к дефектоскопному оборудованию 4.1.9.1 Система питания: - питание дефектоскопного комплекса на стоянке от источника 220/380 В 50Гц мощностью не более 3 кВт.; - питание на проезде от источника тягового напряжения 825 В при использовании штатного БПСН и подвагонной батареи в буферном режиме. 4.1.9.2. Управление пневматикой и подачей контактной жидкости дистанционное с использованием электроуправляемых клапанов. 4.1.9.3 Количество контактной жидкости - не менее чем на 130 км проверенного пути с использованием принудительного поддавливания. 4.1.9.4 Дефектоскопный комплекс должен реализовывать: - методы акустического контроля: эхо-, зеркальный, зеркально-теневой; - прозвучивание рельса под разными углами ввода ультразвука: 0º, 42º, 58º, 65º (при раздельном и совмещенном включении пьезопластин для выявления поперечных трещин головки на ранней стадии развития) и 70º; - одновременный контроль рабочей и нерабочей граней головки по эхои зеркальному методам, в том числе, возможно и посредством схемы типа «РОМБ»; - контроль рельса двумя прямыми преобразователями (РС ПЭП), размещенными в разных блоках. Для контроля акустического контакта и снижения количества не проконтролированных участков пути; - отображение и регистрацию огибающей донного сигнала по каналам с пьезопреобразователями с углом ввода 0° для локализации участков рельсов с коррозионным повреждением подошвы; - функцию приведения сигналов контроля к единому сечению с целью упрощения анализа дефектограмм; - определение условных размеров отражателя; - регистрацию параметров и сигналов контроля; - синхронное сравнение одновременно двух проездов по участку пути; - просмотр записи в разных режимах «увеличения-уменьшения» и на разных скоростях движения; - контроль головки рельса по магнитному методу без системы намагничивания. При этом должны использоваться специальные индукционные датчики, обеспечивающие контроль на повышенной чувствительности, а также фиксацию болтовых стыков и опасных поперечных трещин головки, выходящих на поверхность катания; - параллельную запись файла регистрации, содержащего полную информацию ультразвукового, магнитного и видео- каналов контроля, на съемный диск в процессе рабочего проезда с целью оперативной передачи файлов. На вагоне Комплекса должен быть организован сервер сбора и анализа диагностической информации о состоянии пути с привязкой к Базе технического паспорта пути метрополитена и других объектов инфраструктуры; - интеграцию всех диагностических систем в единой программной оболочке; - возможность управления комплексом с любого из рабочих мест (управление и настройка комплекса, обработка сигналов); - совместный анализ (на одном экране) видеокадров с дефектоскопными сигналами для комплексного анализа состояния рельсов; - возможность автоматического измерения величины стыковых зазоров, температуры рельсов (бесконтактным способом); - полуавтоматическое формирование подробного электронного блокнота обнаруженных дефектов; - автоматическую очистку жестких дисков от неактуальной видеоинформации при их переполнении; - самодиагностику работоспособности дефектоскопного комплекса с локализацией неисправностей; - функцию быстрого перехода по распознанным объектам (болтовым или сварным стыкам, непроконтролированым участкам, отметкам оператора и т.д.); - время копирования на съемный диск зарегистрированной информации (дефектограмм и видеокадров) для передачи в другие подразделения Службы пути по окончании проезда не более 5 минут. Требуемые рабочие характеристики регистрирующего комплекса: - диапазон рабочих скоростей, км/ч …….………………. от 1 до 50; - максимальное количество ультразвуковых каналов ……….. 24; - кол-во магнитных каналов, не менее.…………………………….2; - дискретизация ультразвуковых каналов, мкс …………….…..… 1; - диапазон регулировки усиления, дБ ………….………. от 0 до 82; - частота следования зондирующих импульсов ..… от 100 до 4000; - выявляемые дефекты по НТД/М-2007: 10.1-2; 11.1-2; 14.1-2; 20.12; 21.1-2; 24.1-2; 25; 26.3; 27.1-2; 33.1; 30.1-2; 31.1-2; 38.1 53.1; 55.1-2; 56.3-4; 60, 66.3-4; 69.1-2; 70.1-2; 74.1-2; 75.1-2; 76.1-2; 79.1-2; - динамический диапазон АЦП магнитного канала, дБ, не менее 60. 4.1.9.5. Конструкция дефектоскопной лыжи должна быть оснащена бесконтактной следящей системой для обеспечения надежного акустического контакта при значительных скоростях движения (до 65 км/ч). Данная следящая система должна обеспечивать устойчивый акустический контакт при реверсивном движении комплекса. 4.1.10. Требования к системе видеорегистрации комплекса С целью дополнения результатов ультразвукового и магнитного контроля рельсов видеоизображением поверхностей рельса дефектоскопный комплекс дополнен быть оснащен специальной системой видеорегистрации. Указанная система должна обеспечивать формирование и регистрацию видеоизображения: - состояния головок рельсов, стыков, скреплений, остряков и т.д. Данный блок системы должен быть реализован с помощью 6 камер (по 3 камеры на каждую нитку пути). Рельсовая нить должна фиксироваться с трех ракурсов: сверху, а также сбоку с внутренней и наружной сторон колеи. Должна быть реализована эффективная подсветка камер и система защитных шторок с целью обеспечения высокого качества видеоизображения. В комплексе должна быть реализована программная регулировка яркости и дополнительной подсветки, а также направления обзора и оптического увеличения управляемых видеокамер. Анализируя сигналы на дефектограмме, необходимо иметь возможность мгновенного открытия видеокадров с изображением рельсов на конкретном участке пути для принятия обоснованного решения о состоянии контролируемого сечения. Наличие видеокадров должно позволять не только правильно идентифицировать происхождение сигналов на дефектограмме (например, распознавать сигналы от реальных дефектов и дефектоподобные сигналы от конструктивных отражателей рельсов: маркировочных знаков, наплавки, дополнительных отверстий в шейке), но и оценивать состояние поверхности катания рельсов (обнаруживать и измерять протяженность поверхностных дефектов). Необходимо также предусмотреть возможность измерения «электронной линейкой» по видеокадрам величины стыкового зазора рельсовых стыков, смещения рельсов относительно маячных шпал. Должны быть реализованы датчики температуры рельсов и окружающего воздуха (эта информация необходима для предупреждения выбросов рельсовых плетей). Разрешающая способность получаемых изображений должна позволять обнаруживать по видеокадрам (в стационарных условиях) возможные неисправности рельсовых скреплений и оценивать состояние элементов путевой инфраструктуры. Система синхронной видеорегистрации комплекса должна обеспечивать: - синхронизацию по координате видеоизображений рельса с данными ультразвуковых и магнитных каналов; - интеграцию видеоданных и данных ультразвуковых и магнитных каналов в едином пользовательском интерфейсе, обеспечивающих синхронный просмотр всех данных; - модульный принцип, позволяющий наращивать количество регистрируемых видеоканалов; - импульсную подсветку с использованием сверхярких светодиодов, позволяющую регистрировать видеоданные в ночное время суток. Подсветка должна включаться только на короткое время действия затвора видеокамеры, что должно позволять достигать высокой “импульсной” освещенности при малом уровне мощности; Рабочие характеристики системы видеорегистрации: - рабочая скорость, км/ч, не более ………………………….…….…….50; - разрешающая способность камер вдоль рельса, мм ………….……..1; - количество камер на одну нитку пути………………………………..3; - зона для камер над поверхностью катания, мм, не менее ….……500; - количество каналов видеоконтроля …….……………………………6; - метод сжатия видеоданных ………………………………………JPEG; - диапазон рабочих температур ……………..……………от -40 до +40. 4.1.11 габаритов Технические требования к аппаратуре тоннеля и положения контактного рельса: измерения -диапазон измерений относительно габарита «Ом», м…… -0,1 /+5; -частота вращения лазера, Гц ………… не менее 25 и не более100; -разрешение, мм …………………….не менее 12 и не более 24; -угловое разрешение, град.…………….не менее 0,1667 и не более 1; -степень защиты корпуса …………………………………….. IP 67; -потребляемая мощность (с обогревом), Вт …………..не более 45; -температура окружающей среды, град. С …………….. от -40 до +50; -абсолютная погрешность измерений не более 20 мм.; - видеорегистрация состояния тоннеля должна реализовываться с помощью 4 камер, ориентированных перпендикулярно направлению движения состава; - подсветка видеокамер – импульсная; - съемка свода и нижнего очертания тоннеля должна производиться 2 видеокамерами; -измерение характеристик положения контактного рельса должно проводиться бесконтактным методом. 4.1.12 Технические требования к аппаратуре измерения температуры цепей энергоснабжения, не хуже -диапазон измеряемых температур -поле зрения …………… -40...+500° С; …………………………………………. 29х22 град; -минимальное фокусное расстояние ………………………. 0,5 м; -чувствительность (при +30° С) ………………………….. 0,08° С; -основная погрешность измерения …………………………..+2 % ; - спектральный диапазон ………………………………. 8...14 мкм; -питание ………………………………. от бортовой сети =75 В. 4.2 Показатели назначения комплекса 4.2.1 Транспортная скорость, км/час, - на главных путях ……………………………….……………….. 80; - по стрелочным переводам …..………………….………………. 25; 4.2.2 Рабочая скорость, км/час, - на главных путях …………………………………….…………. 50; - по стрелочным переводам ………………..…….……………… 25; 4.2.3 Минимальный радиус вписывания в кривую, м. - в транспортном …………………………………………….. R= 60; - в рабочем положении …………..…………………………. R = 80; 4.2.4 Габарит вписывания …….…………………….."М" ГОСТ 23961-80; 4.2.5 Коррекция пройденного пути - по электронным меткам, установленным на пути; 4.2.6 Измеряемые геометрические параметры, диапазон измерения, пределы допускаемых погрешностей, масштаб записи (таблица 3): Таблица 3 Наименование параметра Отклонение от нормы ширины колеи (шаблон), мм Взаимное положение обеих рельсовых нитей по высоте (уровень), мм Стрела изгиба рельсовой нити в горизонтальной плоскости относительно прямой хорды длиной 16,780 м при замере в точке на расстоянии 4,180 м от конца хорды (рихтовка), мм Просадка рельсовой нити на базе ходовой тележки (2,1м.), мм. Диапазон Погрешность, измерения, измерения, мм. мм. 1510 – 1550 ±1,0 0 ± 155 ±1,0 ±400 до 100 более 100 ±35 до 20 более 20 ±1,5 ±3,0 ±1,0 ±2,0 Возвышение рабочей поверхности контактного рельса над уровнем головок ходовых рельсов (вертикаль), мм Расстояние от внутренней грани ближайшего путевого рельса до внутренней грани контактного рельса (горизонталь), мм 160 +2,0 645 +2,0 4.2.7. Давление в пневмоцилиндрах путеизмерительной системы, МПа …. 0,4 0,5; 4.2.8. Источники энергоснабжения: 4.2.8.1. Источники питания постоянного тока: Две штатных подвагонных аккумуляторных батарей из элементов НК80 (или аналог): - номинальное напряжение, В ......................…………………………. 75; - емкость, А/час ………………………………………………………….80. Два блока питания собственных нужд (БПСН): - напряжение входное, В …………………………………………… 75; - напряжение выходное, В …………………..…………… ~220 (50 Гц); -максимальная мощность нагрузки, кВт, не более ………….…………3. 4.2.8.2. Источники питания переменного тока на стоянке в электродепо: - напряжение, В ……………………………………………………220/380; - частота, Гц …..……………………………………………………… 50; - мощность потребления от внешней сети на стоянке не более, кВт..16. 45.2.9 Дефектоскопное оборудование: 4.2.9.1 Расход контактной жидкости, м3 /час ……………………от 0,4 до 0,5; 4.2.9.2 Общий номинальный объем баков, л ………………………до….. 2000; 4.2.9.3 Частота УЗ колебаний, МГц…….……………………………2,5 + 0,25; 4.2.9.4 Дискретность посылки зондирующих импульсов в рельс, мм, не более 4; 4.2.9.5 Максимальное количество ультразвуковых каналов …………….…..24; 4.2.9.6 Погрешность определения путейской координаты, м ….………… + 1; 4.2.9.8 Длина искательной системы, мм, не более .…………………..….. 1670; 4.2.9.9 Количество блоков преобразователей на искательной лыже не более, шт ... 4; 4.2.9.10 Количество УЗ преобразователей на каждый блок не более, шт. …3; 4.2.9.11 Номинальный объем бачка для смеси спирта, л…………………..100; 4.2.10 Нагрузка на ось (ориентировочно), т не более…………………..........13; 4.2.11. Масса в снаряжённом состоянии (ориентировочная), т не более…...52. 4.3. Требования к надежности 4.3.1. Вагоны, их оборудование и механизмы должны иметь срок службы не менее 15 лет, при условии правильной эксплуатации и проведения плановых ремонтов. 4.3.2 Срок службы измерительной и регистрирующей аппаратуры, а также путеизмерительного оборудования должен быть не менее 10 лет. 4.3.3 Вагоны Комплекса должны быть ремонтно-пригодным в условиях метрополитена, (кроме специальной аппаратуры). 4.4. Требования к технологическому и метрологическому обеспечению разработки, производства и эксплуатации 4.4.1. Конструкция вагона должна быть рассчитана на переоборудование вагонной части серийных вагонов метрополитена типа 81714 и 81-717 в условиях метрополитена. 4.4.2 Конструкция всех устройств вагонов должна обеспечивать производственную и эксплуатационную технологичность. 4.4.3 Конструкция вагона должна предусматривать возможность контроля основных параметров при изготовлении, испытаниях, эксплуатации и ремонте серийно выпускаемыми средствами измерений. 4.4.4 Применяемые не стандартизированные средства измерения, являющиеся оригинальными разработками по данному проекту, могут быть аттестованы, в обоснованных случаях, при аттестации вагона . 4.4.5 На вагон должны распространяться требования средств контроля, а также оборудование вагона должно проходить калибровку при ее выпуске на производстве. 4.5 Требования к уровню унификации и стандартизации 5.5.1 Оборудование вагонной части и измерительных механизмов вагона должно соответствовать требованиям стандартов и техническим условиям, а также должно быть максимально унифицировано с вагонами метрополитена типа 81-714 и 81-717. 4.6 Требования безопасности 4.6.1 При разработке и эксплуатации комплекса необходимо руководствоваться следующей документацией: - «Правила технической эксплуатации метрополитенов Российской Федерации». - «Инструкция по движению поездов и маневровой работе на метрополитенах Российской Федерации»; - «Инструкция по сигнализации на метрополитенах Российской Федерации»; - «Правила пожарной безопасности на метрополитенах», ЦУ 0/4583, Транспорт.; - «Инструкция по охране труда и технике безопасности для работников Службы Пути», Служба Пути Московского метрополитена; - «Правила устройств электроустановок потребителей (ПУЭ)», Энергоиздат, Москва; - «Оборудование производственное. Общие требования безопасности» ГОСТ 12.2.003-74. - «Правила устройств электроустановок «ПУЭ». 4.6.2 Конструкция вагона должна отвечать требованиям: - РД 32.65-96 "Машины путевые. Нормы и требования безопасности, эргономики, санитарно-гигиенические и природоохранные. Основные положения"; - " Правил техники безопасности и производственной санитарии при ремонте и содержании железнодорожного пути и сооружений"; - "Правил надзора за паровыми котлами и воздушными резервуарами подвижного состава железных дорог МПС". 4.6.3 Уровень радиопомех создаваемый при работе комплекса должен соответствовать нормам 15-93 «Общесоюзные нормы допускаемых индустриальных радиопомех». 4.6.4 Вращающиеся части механизмов комплекса должны быть ограждены кожухами и иметь предупреждающую окраску. 4.6.5 Конструктивное исполнение составных частей должно соответствовать техническим требованиям ЦУО/4583 от 1989г. "Правила пожарной безопасности на метрополитенах" и «Правила противопожарного режима в Российской Федерации» от 2012г. 4.6.6 Уровень шума на рабочем месте не должен превышать норм, установленных ГОСТ 12.1.003-76 /СТ СЭВ 1930-79/ "Шум. Общие требования безопасности". 4.6.7 Все деревянные детали и элементы вновь установленного оборудования комплекса должны быть пропитаны специальным огнезащитным составом. 4.6.8 Вагоны комплекса должны быть оборудованы сигнальными фонарями в соответствии с инструкцией по сигнализации на метрополитенах. 4.6.9 Вагоны комплекса должны быть оборудованы средствами пожаротушения в соответствии ЦУО-4607 от 22.06.88 «Нормы оснащения объектов и подвижного состава железнодорожного транспорта первичными средствами пожаротушения». 4.6.10 Электрооборудование вагонов комплекса должно иметь степень защиты не менее 1Р20 по ГОСТ 14254-80, надежное защитное заземление в соответствии с ГОСТ12.1.090-81 и ГОСТ12.2.001-75, предупредительные знаки, надписи, предохранители и световую сигнализацию о включенном состоянии. 4.6.11 Всё устанавливаемое оборудование вагонов комплекса должно быть надежно закреплено. 4.6.12 Для работы на комплексе должны быть допущены специально обученные лица, прошедшие инструктаж по технике безопасности, допущенные к работе с электроустановками и на подвижном составе. 4.7. Эстетические и эргономические требования 4.7.1 Конструкция составных частей вагонов комплекса должна удовлетворять требованиям технической эстетики и эргономическим требованиям ГОСТ 21753-76, ГОСТ 21829-76, ГОСТ22613-77, ГОСТ 22615-77. 4.7.2 Внутренняя обшивка стен салона и панелей должна быть выполнена пластиком одного цвета, применяемым для облицовки серийных вагонов. Потолок должен быть облицован металлопластом белого цвета. 4.7.3 Конструкция узлов и механизмов вагонов комплекса должна быть максимально удобна в обслуживании и ремонте. 4.7.4 Используемые конструктивные материалы должны обеспечивать сохранность элементов формы и поверхности от сколов, деформаций и других повреждений в процессе эксплуатации. 4.7.5 Внешний вид, форма и отделка вагонов комплекса должны отвечать современным тенденциям технической эстетики на железнодорожном транспорте. 4.7.6 Наружная и внутренняя окраска должна выполняться в соответствии с действующими ОСТ 32.80-97 "Правилами окраски путевых машин, механизмов, оборудования и путевого инструмента". 4.7.7 Расположение приборов, рычагов, рукояток и кнопок на пультах и постах управления должно обеспечивать: - простоту и удобство манипуляций с ними; - хорошую их досягаемость и видимость; - исключение взаимных помех при управлении. 4.7.8 Конструкция вагонов комплекса должна предусматривать светильники для обеспечения контроля перевода измерительных тележек из транспортного режима в рабочее положение и обратно в ночное время суток, а также сигнализацию на пультах управления о режимах работы. 4.8 Требования к патентной чистоте 4.8.1 Патентная чистота комплекса должна быть обеспечена в отношении Российской Федерации и стран СНГ. 4.9 Условия эксплуатации и ремонта 4.9.1 Комплекс предназначен для эксплуатации по условиям воздействия климатических факторов среды - исполнение "У" по ГОСТ 15150-69 (ОТ СЭВ 458-77). 4.9.2 Электрооборудование, размещаемое в кузове вагонов, должно иметь климатическое исполнение УХЛ4 по ГОСТ15150-69, сохранять работоспособность при 80% относительной влажности воздуха при температуре воздуха плюс 25°С и степень защиты 1Р21 по ГОСТ14254-80, электрооборудование устанавливаемое вне кузова должно иметь климатическое исполнение У2 по ГОСТ15150-69, сохранять работоспособность при 98% относительной влажности воздуха при температуре воздуха минус 25°С и степень защиты 1Р55 по ГОСТ14254-80. 4.9.3 Путеизмерительные механизмы должны обеспечить работу при температуре от минус 40°С до плюс 50°С и относительной влажности воздуха 98% при температуре плюс 25°С. 4.9.4 Вагоны должны эксплуатироваться в составе не менее чем из пяти вагонов, включая вагоны самого комплекса. 4.9.5 Комплекс диагностики пути должен являться реверсивной единицей, т.е. контроль должен производиться, при движении в любом направлении. 4.9.6 Ремонт вагонного оборудования должен производиться в соответствии с действующими технологическими процессами по утвержденным срокам ревизии данного оборудования. Ремонт путеизмерительных механизмов и оборудования дефектоскопа должен производиться в условиях метрополитена (кроме спец. аппаратуры). 4.10 Требования к маркировке 4.10.1. Наружная окраска вагонов комплекса должна соответствовать типовой наружной окраске аналогичных спецвагонов (альбом ПКТБ Главного управления пути сооружений МПС). 4.10.2. На боковых внешних стенках вагонов должна быть надпись «Синергия -2». 4.10.3 На вагонах комплекса, после окончательной окраски, должны быть прикреплены фирменные таблички завода-изготовителя по ГОСТ 12971-67 . 4.10.4 Заводская табличка должна содержать следующие данные: - наименование завода-изготовителя; - номер изделия; - дата выпуска. 4.10.5 Размер таблички, способ нанесения надписей определяет заводизготовитель и согласовывается с Заказчиком. 4.10.6 Способ нанесения маркировки должен обеспечивать ясность надписей в течение всего срока службы изделия. 4.10.7 Составные части вагонов комплекса должны иметь маркировку, указанную в чертежах рабочей конструкторской документации на них. 4.10.8 Составные конструктивные части вагонов комплекса должны иметь заводские таблички с указанием на них завода-изготовителя, условного обозначения изделия, заводского номера и даты выпуска. 4.10.9 Маркировку допускается производить любым способом, обеспечивающим его сохранность в течение всего срока службы в условиях эксплуатации, транспортирования и хранения, предусмотренных настоящим техническим заданием. 4.11 Требования к упаковке 4.11.1 Упаковка путеизмерительного, габаритного и дефектоскопного оборудования вагонов комплекса должна отвечать требованиям ГОСТ 23170-78. 4.11.2 Консервация вагонов комплекса должна соответствовать ГОСТ 9.014-78, вариант защиты ВЗ-1, вариант внутренней упаковки ВУ-0, срок защиты в условиях хранения - 12 месяцев. Комплекс поставляется без расходных материалов и без ГСМ, категория упаковки КУ-0 по ГОСТ 23170-78. 4.11.3 Консервация запасных частей, инструмента и принадлежностей должна соответствовать ГОСТ 9.014-78; вариант защиты ВЗ-1; вариант внутренней упаковки ВУ-1. Срок защиты в условиях хранения - 12 месяцев. 4.11.4 Запасные части, инструмент и принадлежности упаковываются в деревянные ящики по ГОСТ 2991-85. Категория упаковки КУ-1 по ГОСТ 2317078. 4.11.5 Сопроводительная документация, подписанная отделом технического контроля завода-изготовителя, а также эксплуатационная документация, выдается проводникам (покупателям), сопровождающим вагон и электродепо, эксплуатирующему вагон. 4.12 Требования к транспортировке 4.12.1. Транспортирование вагонов комплекса по линиям метрополитена должно производиться в составе поезда метрополитена, имеющего не менее четырёх моторных вагонов. 4.12.2 Транспортирование должно осуществляться в соответствии с действующими на метрополитене документами: - «Правила технической эксплуатации метрополитенов Российской Федерации». - «Инструкция по движению поездов и маневровой работе на метрополитенах Российской Федерации»; - «Инструкция по сигнализации на метрополитенах Российской Федерации»; - «Инструкция по охране труда и технике безопасности для работников Службы пути», Служба пути Московского метрополитена. 4.12.3 Транспортирование вагонов по линиям МПС вне метрополитена должно осуществляться в соответствии с техническими условиями ЦТ/2662 МПС. 4.12.4 Транспортирование аппаратуры БКВК вагона должно производиться в заводской упаковке железнодорожным транспортом в крытых вагонах в соответствии с требованиями правил перевозки грузов МПС и закрытым автомобильным транспортом в соответствии с общими правилами перевозок автомобильным транспортом. Условия транспортирования должны соответствовать в части воздействия: - климатических факторов группе 5 по ГОСТ 15150-69; - механических факторов группе 1 по ГОСТ 23216-78.