п.11 Работы по возведению сооружений способом «стена в грунте

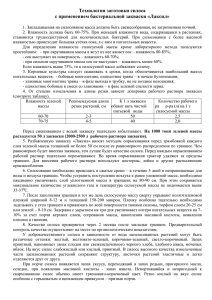

реклама

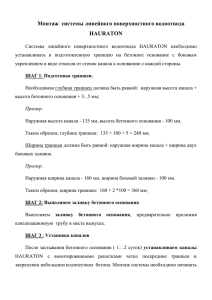

11. РАБОТЫ ПО ВОЗВЕДЕНИЮ СООРУЖЕНИЯ СПОСОБОМ «СТЕНА В ГРУНТЕ» Подземные сооружения в зависимости от гидрогеологических условий и глубины заложения осуществляют разными способами, основные из которых открытый, «стена в грунте» и способ опускного колодца. Сущность технологии «стена в грунте» в том, что в грунте устраивают выемки и траншеи различной конфигурации в плане, в которых возводят ограждающие конструкции подземного сооружения из монолитного или сборного железобетона, затем под защитой этих конструкций разрабатывают внутреннее грунтовое ядро, устраивают днище и воздвигают внутренние конструкции. В отечественной практике применяют несколько разновидностей метода «стена в грунте»: - свайный, когда ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай; траншейный, выполняемый сплошной стеной из монолитного бетона или сборных - железобетонных элементов. Технология перспективна при возведении подземных сооружений в условиях городской застройки вблизи существующих зданий, при «стена в реконструкции предприятий, в гидротехническом строительстве. С использованием технологии грунте» могут сооружаться: - противофильтрационные завесы; - туннели мелкого заложения для метро; - подземные гаражи, переходы и развязки на автомобильных дорогах; - емкости для хранения жидкости и отстойники; - фундаменты жилых и промышленных зданий. В зависимости от свойств грунта и его влажности применяют два вида возведения стен - сухой и мокрый. Сухой способ, при котором не требуется глинистый раствор, применяется при возведении стен в маловлажных устойчивых грунтах. Свайные стены могут возводиться как сухим, так и мокрым способом, при этом последовательно бурится и бетонируется каждая свая. Мокрым способом возводят стены подземных сооружений в водонасыщенных неустойчивых грунтах, обычно требующих закрепления стенок траншей от обрушения грунта в процессе его разработки и при укладке бетонной смеси. При этом способе в процессе работы землеройных машин устойчивость стенок выемок и траншей достигают заполнением их глинистыми растворами (суспензиями) с тиксотробными свойствами. Тиксотробность - способность раствора загустевать в состоянии покоя и сдерживать стенки траншей от обрушения, но и разжижаться от колебательных воздействий. В выемках, отрытых до необходимых глубины и ширины под глинистым раствором, этот раствор постепенно замещают, используя в качестве несущих или ограждающих конструкций монолитный бетон, сборные элементы, различного рода смеси глины с цементом или другими материалами. Наилучшими тиксотробными свойствами обладают бентонитовые глины. Сущность действия глинистого раствора заключается в том, что создается гидростатическое давление на стенки траншеи, препятствующее их обрушению, кроме этого на стенках образуется практически водонепроницаемая пленка из глины толщиной 2...5 мм. Глинизация стенок выемок позволяет отказаться от таких вспомогательных и трудоемких работ, как забивка шпунта, водопонижение и замораживание грунта. При отрывке траншей используют оборудование циклического и непрерывного действия; обычно ширина траншей составляет 500...1б00 мм, но может доходить до 1500...2000 мм. Для разработки траншей под защитой глинистого раствора применяют землеройные машины общего назначения - грейферы, драглайны и обратные лопаты; буровые установки вращательного и ударного бурения и специальные ковшовые, фрезерные и струговые установки. Буровое оборудование позволяет устраивать грунтовых условиях при глубине заглубления до 100 м. «стену в грунте» в любых ' Нецелесообразно применять метод «стена в грунте» в следующих случаях: ■ в грунтах с пустотами и кавернами, на рыхлых свалочных грунтах; ■ на участках с бывшей каменной кладкой, обломками бетонных и железобетонных элементов, металлических конструкций и т.д; ■ при наличии напорных подземных вод или зон большой местной фильтрации грунтов. Наиболее простая технология работ при устройстве противофильтрационных завес, которые обычно выполняются из монолитного бетона, глин тяжелых, ломовых и твердых. Назначение завес - предохранение плотин от проникновения воды за тело плотины. Противофильтрационная завеса может быть применена при отрывке котлованов для предохранения их от затопления подземными водами. Отпадает потребность в замораживании грунта или понижения уровня грунтовых вод иглофильтровыми понизительными установками. Завеса - решение постоянного действия, в то время как остальные методы используются только на период производства работ, хотя грунтовые воды могут быть очень агрессивными. Работы по отрывке траншей, как и производство последующих работ, в случае близкого расположения фундаментов существующих зданий выполняют отдельными захватками, обычно через одну, т.е. первая, третья, вторая, пятая, четвертая и т.д. Длину захватки бетонирования назначают от 3 до 6 м и определяют по следующим критериям: ■ условиям обеспечения устойчивости траншеи; ■ принятой интенсивности бетонирования; ■ типу машин, разрабатывающих траншею; ■ конструкции и назначению «стены в грунте». Последовательность работ при устройстве монолитных конструкций по методу «стена в грунте» (рис. 1): 1) забуривание торцевых скважин на захватке; 2) разработка траншеи участками или последовательно на всю длину при постоянном заполнении открытой полости бетонитовым раствором с ограничителями, разделяющими траншею на отдельные захватки; 3) монтаж на полностью отрытой захватке арматурных каркасов и опускание на дно траншеи бетонолитных труб; 4) укладка бетонной смеси методом вертикально перемещаемой трубы с вытеснением глинистого раствора в запасную емкость или на соседний, разрабатываемый участок траншеи. Арматура должен быть пространственный - уже траншеи на каркас 10... 12 из см. стали Перед периодического опусканием профиля арматурных каркасов в траншею стержни целесообразно смачивать водой для уменьшения толщины налипаемой глинистой пленки и увеличения сцепления арматуры с бетоном. Бетонирование осуществляют методом вертикально перемещаемой трубы с непрерывной укладкой бетонной смеси и равномерным заполнением смесью всей захватки снизу вверх. Бетонолитные трубы - металлические трубы диаметром 250...300 мм, толщина стенок 8... 10 мм, горловина - на объем трубы, съемный клапан ниже горловины, пыжи из мешковины. Ограничители размеров захватки: ■ при глубине траншеи до 15 м трубы диаметром, меньшим ширины траншеи на 30...50 мм; их извлекают через 3...5 ч после окончания бетонирования на захватке, и образовавшаяся полость сразу заполняется бетонной смесью; ■ при глубине траншеи до 30 м устанавливают ограничитель в виде стального листа, который приваривается к арматурному каркасу; при необходимости лист усиливается приваркой швеллеров. При длине захватки более 3 м бетонирование обычно осуществляют через две бетонолитные трубы одновременно. Для повышения пластичности бетона и его удобоукладываемости применяют пластифицирующие добавки - спиртовую барду, суперпластификаторы. Перерывы в бетонировании - до 1,5 ч летом и до 30 мин - зимой. Бетонную смесь укладывают до уровня, превышающего высоту конструкции на 10... 15 см для последующего удаления слоя бетона, загрязненного глинистыми частицами. При использовании виброуплотнения вибраторы укрепляют на нижнем конце бетонолитной трубы. При трубах длиной до 20 м применяют один вибратор, при длинах до 50 м - два вибратора. Трубы на границе захваток обязательно извлекают. Раннее извлечение приводит к разрушению кромок образовавшейся сферической оболочки, что нежелательно, а позднее приводит к защемлению трубы между бетоном и землей и требуются значительные усилия для ее извлечения. Поэтому часто просто ставят неизвлекаемые перемычки из листового железа, швеллеров или двутавров, обязательно привариваемых к арматурным каркасам сооружения. Иногда для укрепления устья траншеи от разрушения и осыпания устраивают из сборных элементов или металла форшахты - оголовки траншей глубиной до 1 м для усиления верхних слоев грунта, или это траншея с укрепленными на глубину до 1 м верхними частями стенок. Недостатки монолитного решения «стены в грунте»: ухудшается сцепление арматуры с бетоном, так как на поверхность арматуры налипают частицы глинистого раствора; много сложностей возникает при производстве работ в зимних условиях, поэтому, когда позволяют условия, используют сборный и сборно-монолитные варианты. Применение сборного железобетона позволяет: ■ повысить индустриальность производства работ; ■ применять конструкции рациональной формы: пустотные, тавровые и двутавровые; ■ иметь гарантии качества возведенного сооружения. Недостатки сборного железобетона: требуется специальная технологическая оснастка для изготовления изделий, каждый раз своего сечения и длины; сложность транспортирования изделий на строительную площадку; требуются мощные монтажные краны; стоимость сборного железобетона значительно выше, чем монолитного. Вертикальные зазоры между сборными элементами заполняются цементным раствором при сухом способе производства работ. При мокром способе наружную пазуху траншеи заполняют цементно-песчаным раствором, а внутреннюю - песчано-гравийной смесью. Наружное заполнение в дальнейшем будет служить в качестве гидроизоляции. Применяют два варианта сборно-монолитного решения: 1) нижняя часть сооружения до определенного уровня состоит из монолитного бетона, вышележащие конструкции - из сборных элементов; 2) сборные элементы применяют в виде опалубки - облицовки устанавливают к внутренней поверхности траншеи, наружная полость заполняется монолитным бетоном. При строительстве туннелей и замкнутых в плане сооружений после устройства стен грунт извлекается из внутренней части сооружения и его отвозят в отвал, днище бетонируют или устраивают фундаменты под внутренние конструкции сооружения. Рис.1. Технологическая схема устройства стены в грунте: 1-устройство форшахты (укрепление верха траншеи); 2 — рытье траншеи на длину |захватки; 3 — установка ограничителей (перемычек между захватками); 4 — монтаж арматурных каркасов; 5 — бетонирование на захватке методом вертикально перемещаемой трубы