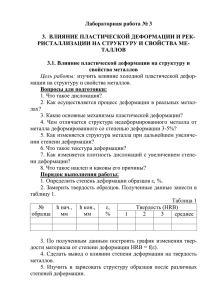

материаловедение ЛР ч.2 - Новгородский государственный

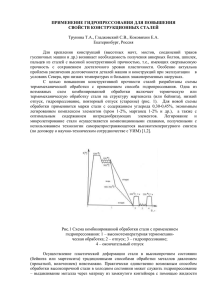

advertisement