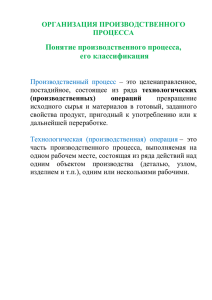

словарь "производство и производственный процесс"

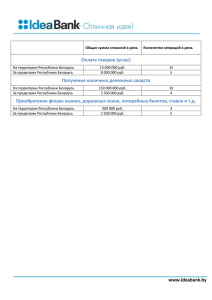

реклама