1.2.3 Центробежный нагнетатель pcl 804-2/36

реклама

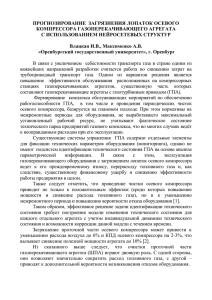

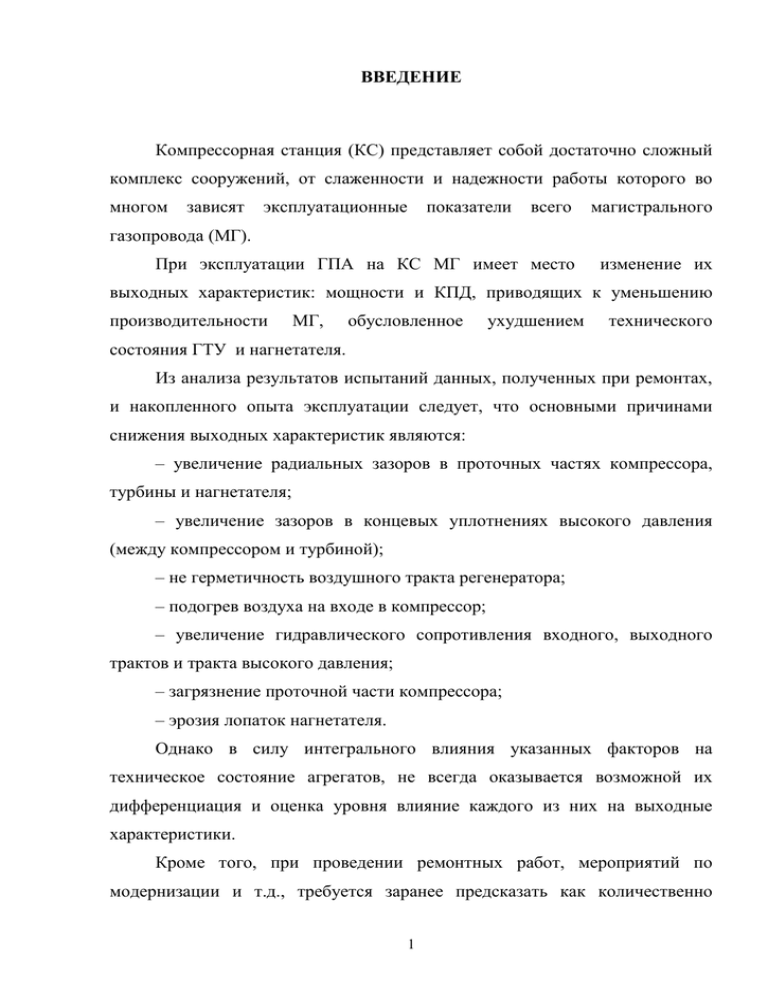

ВВЕДЕНИЕ Компрессорная станция (КС) представляет собой достаточно сложный комплекс сооружений, от слаженности и надежности работы которого во многом зависят эксплуатационные показатели всего магистрального При эксплуатации ГПА на КС МГ имеет место изменение их газопровода (МГ). выходных характеристик: мощности и КПД, приводящих к уменьшению производительности МГ, обусловленное ухудшением технического состояния ГТУ и нагнетателя. Из анализа результатов испытаний данных, полученных при ремонтах, и накопленного опыта эксплуатации следует, что основными причинами снижения выходных характеристик являются: – увеличение радиальных зазоров в проточных частях компрессора, турбины и нагнетателя; – увеличение зазоров в концевых уплотнениях высокого давления (между компрессором и турбиной); – не герметичность воздушного тракта регенератора; – подогрев воздуха на входе в компрессор; – увеличение гидравлического сопротивления входного, выходного трактов и тракта высокого давления; – загрязнение проточной части компрессора; – эрозия лопаток нагнетателя. Однако в силу интегрального влияния указанных факторов на техническое состояние агрегатов, не всегда оказывается возможной их дифференциация и оценка уровня влияние каждого из них на выходные характеристики. Кроме того, при проведении ремонтных работ, мероприятий по модернизации и т.д., требуется заранее предсказать как количественно 1 отразится на выходных характеристиках то или иное мероприятие, проводимое по отдельному узлу агрегата. В данной работе дано описание системы магистральных газопроводов ЛПУ МГ, основного оборудования, технологической схемы, некоторых вспомогательных систем КС-3 ЛПУ МГ. Рассмотрены вопросы технической диагностики газоперекачивающего агрегата (ГПА), а также основные характеристик ГПА. 2 причины снижения выходных 1.1 Технологическая схема КС-3 Компрессорная станция – составная часть магистрального газопровода, предназначенная для обеспечения его расчетной пропускной способности за счет повышения давления газа на выходе КС с помощью различных типов ГПА. Газоперекачивающие агрегаты посредством системы трубопроводов, запорной арматуры различных диаметров и другого специального оборудования составляют так называемую технологическую схему цеха. Газ из магистрального газопровода Ду1400мм через кран 19 поступает на узел подключения компрессорного цеха и через кран 7 попадает на всасывающий коллектор Ду1000 мм блока очистки газа от механических примесей, который состоит из шести скрубберов и шести фильтрсепараторов. После очистки от механических примесей и жидкости, газ поступает в нагнетательный коллектор ФС Ду1000 мм, где поток газа разделяется на две части. Часть газа идет на блок подготовки топливного и пускового газа (БПТПГ), где производится подготовка топливного, пускового и импульсного газа. Другая часть газа поступает во всасывающий коллектор газоперекачивающих агрегатов (ГПА) Ду1000 мм (технологический газ). Из всасывающего коллектора технологический газ через кран 1 попадает во всасывающую линию ГПА, где производится компремирование газа до расчетного давления. После компремирования газ, через кран 2 поступает в нагнетательный коллектор ГПА Ду1000 мм, откуда газ поступает на всасывающий коллектор аппаратов воздушного охлаждения (АВО). Из всасывающего коллектора АВО, газ подается на секции АВО, где подвергается охлаждению до заданной температуры. Далее газ через нагнетательный коллектор АВО и кран 8, выводится на коллектор узла подключения, откуда через кран 21 выходит в магистральный газопровод Ду1400 мм. 3 При запуске ГПА производится продувка контура обвязки ГПА с помощью свечи 5. После продувки начинается заполнение контура через кран 4. Также в обвязке малого контура КЦ имеется узел шестых кранов, выполняющий следующие функции: – обеспечивает загрузку группы ГПА в трассу, после их запуска; – осуществляет антипомпажное регулирование, для защиты ЦБН от помпажа при различных технологических режимах работы цеха. После заполнения контура обвязки ГПА производится пуск агрегата и вывод его на начальный режим работы. Поток газа выводится на малый контур технологической схемы КЦ через краны: 1, 6, 6А3, блок СК и ФС, всасывающий коллектор ГПА. При достижении ГПА заданных параметров газ выводится на большой контур, проходя при этом через краны: 1 и 2, блок АВО, краны 6А1, 6А2, 6р и 6Ар, блок СК и ФС, всасывающий коллектор ГПА. После достижения давления газа в большом контуре равного давлению в магистрали, открывают краны: 7 и 8, перекрывается кран 20. Станция начинает работать на магистраль, с последующим увеличением давления до заданного. Также возможно прохождение газа мимо КЦ без компремирования. При этом открыты краны: 19, 20, 21. Для диагностики и очистки магистрального газопровода в КЦ на узле подключения установлены камеры приема и запуска диагностических, очистных поршней (КПП и КЗП). КПП и КЗП оборудованы системой крановой обвязки, которая служит для запуска или приема поршней. 4 1.2 Газоперекачивающий агрегат ГТК-25И 1.2.1 Состав и компоновка ГПА Компрессорные станции газопровода оснащены газоперекачивающими агрегатами ГТК25И фирмы “Нуово-Пиньоне” по три агрегата на станцию. В состав каждого газоперекачивающего агрегата (рисунок 1.3) входит следующее основное оборудование [1]: Двухвальная газовая турбина MS 5352 (7). Центробежный нагнетатель типа PSL 804/2-36 фирмы “Нуово-Пиньоне” (6). Блок вспомогательных клапанов (8). Воздухозаборная камера ГПА (1) с системами подготовки циклового воздуха и шумоглушения. Выхлопная система с теплоутилизационной установкой и шумоглушением(16). Блок охлаждения смеси вода- гликоль с системой трубопроводов (17). Блок очистки уплотнительного масла нагнетателя (14). Блок-бокс систем пожаротушения “Галон” и углекислотного пожаротушения (11), расположенный под ВЗК. Блок-бокс системы вентиляции и обогрева укрытия агрегата (24), расположенный под ВЗК. Дренажная емкость (21) с системой дренажных трубопроводов. Блок всасывающих клапанов(29), в состав которого входят: шаровой кран №1(22) Ду 1000 и №4(23) Ду 50 с дистанционным управлением и двух ручных шаровых кранов. Шаровой кран №4 используется для заполнения контура нагнетателя в период пуска агрегата. За блоком всасывающих клапанов установлен сетчатый конусный фильтр. Блок нагнетательных клапанов(25), в состав которого входят шаровой кран №2(26) Ду 1000, свечной шаровой кран №5(30) Ду 100, антипомпажный кран №6 (27)Ду 300. Все краны с дистанционным управлением. Перед 5 главным нагнетательным краном №2 и антипомпажным клапаном №6 со стороны нагнетателя расположены обратные клапаны и свечи с ручными кранами. За краном №6 расположен ручной кран(28). При работе агрегата они должны быть открыты. Блок отсечных клапанов топливного и пускового газа (20). Щиты управления турбины и компрессора, установленные в ГЩУ. Щит управления электродвигателями (МСС). Все газоперекачивающие агрегаты установлены в индивидуальных укрытиях. Каждое укрытие имеет автономные системы пожаротушения, вентиляции и отопления. В блок-боксе системы вентиляции и обогрева (24) установлены вентиляторы, которые подают через водяные калориферы по системе воздуховодов теплый воздух в укрытие агрегата. Газотурбинная установка дополнительно помещается в специальный герметический контейнер. Контейнер оснащен индивидуальными системами вентиляции, обогрева, пожаротушения и разделен на три отсека: блок вспомогательных механизмов (8), турбинный (7) и выхлопной (19). Обогрев контейнера осуществляется электрокалориферами, установленными в блоке вспомогательных механизмов и в турбинном отсеке. 6 1.2.2 Газотурбинный двигатель MS 5352 Данная модель газовой турбины, двухваловой, механического привода, серии 5000, является агрегатом, предназначенным для привода центробежного компрессора нагрузки. В передней части цоколя газовой турбины установлена камера воздухозаборника и трубопровод, в котором смонтирован глушитель воздухозаборника, ослабляющий высокочастотный шум, а также установлен воздушный инерционный сепаратор, очищающий воздух от инородных частиц перед его подачей в турбину. Собственно газовой турбиной агрегата газотурбинного механического привода является та его часть, за исключением устройств управления и защиты, в которой при помощи топлива и воздуха вырабатывается мощность на валу. В воздушном компрессоре применяется 16-ступенчатый ротор. Газовая турбина имеет два механически независимых турбинных колеса. Турбинное колесо первой ступени или ступени высокого давления приводит в движение ротор компрессора и специальные, с приводом от вала, устройства. Турбинное колесо второй ступени или низкого давления служит для привода компрессора нагрузки. Конструкция турбины с независимыми колесами позволяет осуществлять вращение двух колес с различными скоростями для удовлетворения силовых требований центробежного компрессора. Газовая турбина сконструирована по схеме с четырьмя подшипниками, при этом используются опорные подшипники с принудительной смазкой под давлением с эллиптическими и самоустанавливающимися вкладышами. Подшипники №№1 и 2 служат для опоры компрессорного ротора и турбинного колеса первой ступени. Подшипники №№3 и 4 служат для опоры турбинного колеса второй ступени и вала нагрузки. Конструкция с четырьмя подшипниками позволяет вывести критические скорости вращающихся деталей за пределы диапазона рабочих скоростей турбины. Такая конструкция также позволяет осуществлять быстрый пуск, нагрузку и 7 остановку турбины. В дополнение это позволяет с высокой точностью регулировать зазоры турбинных лопаток и лопастей компрессорного ротора для повышения к.п.д. компонент и повышения мощности на валу. Оба турбинных колеса снабжены прецизионно отлитыми лопатками с длинными комелями. Это нововведение служит хорошей защитой от высокой температуры основного потока газа для ободов колес и оснований лопаток. Турбинные колеса охлаждаются воздухом, отбираемым на десятой ступени компрессора, а также благодаря утечке воздуха через компрессорное уплотнение высокого давления. Контролирование температуры воздуха в пространстве между колесами осуществляется с помощью термопар. Для упрощения разборки турбоагрегат выполнен из составных литых частей. Воздух выхлопа компрессора удерживается с помощью отдельной штампованной внешней оболочки. Принцип работы газовой турбины Первоначально с помощью пускового устройства турбинный ротор ступени высокого давления (компрессорный ротор) доводится до скорости, составляющей 20 от рабочей скорости. Атмосферный воздух, всасываемый в компрессор, подается в камеры сгорания, куда под давлением нагнетается топливо. С помощью высоковольтной искры осуществляется зажигание смеси воздуха с топливом. После того, как зажигание смеси осуществлено, сгорание в воздушном потоке продолжается до тех пор, пока не прекращается подача топлива к камерам сгорания. Благодаря горячим газам скорость вращения компрессорного ротора (ротора турбины высокого давления) возрастает. Это в свою очередь вызывает увеличение давления на выхлопе компрессора. По мере увеличения давления турбинный ротор низкого давления начинает вращаться, и в результате оба турбинных ротора ускоряют вращение и достигают рабочей скорости. Продукты сгорания (газы под высоким давлением и при высокой температуре) расширяясь, проходят 8 сначала через турбину низкого давления, после чего осуществляется выхлоп продуктов сгорания в атмосферу. В результате прохождения расширяющихся газов через турбину высокого давления и их воздействия на лопатки турбины происходит вращение вала турбины, что в свою очередь вызывает вращение компрессора и передает вращающий момент вспомогательным устройствам с приводом от вала. Те же газы приводят во вращение турбину низкого давления перед их выпуском в атмосферу, благодаря этому приводится во вращение вал нагрузки. Вращение ротора происходит в направлении против часовой стрелки, если рассматривать вид с торца воздухозаборника. Цоколь вспомогательных устройств Цоколь вспомогательных устройств отформован из машиностроительной стали. Он служит для монтажа всего вспомогательного и пускового оборудования, не соединенного непосредственно с собственно турбиной, за исключением маслоохладительной установки, находящейся вне цоколя. К этому оборудованию относятся следующие устройства: Маслобак емкостью 8500 литров, смонтированный между двутавровыми балками конструкции. Механизм привода вспомогательных устройств в сборе с главным насосом смазки, гидравлическим насосом и гидравлическим храповым механизмом. Турбохолодильник с газовым приводом и кулачковой муфтой. Спаренные маслофильтры смазочного масла, смонтированные поверх маслобака. Вспомогательный и аварийный маслонасосы. Вспомогательный гидравлический насос и насос гидравлического храпового механизма. Маслофильтры двойного соединения. 9 Узел клапана управления с комбинированным клапаном отсечки подачи топливного газа / клапаном отношения скоростей. Щит манометров, манометры, клапаны и переключатели. Технические данные по газовой турбине Газовая турбина серии мод. Газовая турбина типа Цикл Количество валов Номинальная мощность, кВт Температура на входе, С Номинальная скорость, об./мин.: вал ТВД (осевой компрессор) вал ТНД (нагрузка) Секция сгорания: тип камеры топливо сопла топлива Требуемое давление топливного газа (на соединении турбины), кг/см2 MS 5352 с механическим приводом простой 2 26100 15 5100 4670 многократное двенадцать природный газ одно на камеру 1417 1.2.3 Центробежный нагнетатель PCL 804-2/36 Технические данные Назначение Обрабатываемый газ Молекулярный вес Весовой расход, кг./сек. Производительность(1.033 атм.,20 С), м3/сут. Условия на входе: Давление, МПа Температура, С Коэффициент сжимаемости Производительность, м3/мин. Условия на нагнетании: Давление, МПа Температура, С Коэффициент сжимаемости 10 Газопровод Природный газ 16.3 368 46.85*106 5.17 15 0.9 574 7.6 49 0.91 Адиабатический напор, м. Адиабатический к.п.д., Мощность на муфте компрессора, кВт. 5470 83.2 23940 Компрессор типа PCL спроектирован с целью сжатия природного газа для газопровода. Он состоит из статорной части (корпус, торцевая крышка, диафрагмы, уплотнения и подшипники) и из роторной (вал, рабочие колеса и думмис). Корпус Корпус компрессора типа PCL бочкообразного типа, открытый с одного торца. Патрубки входа и выхода газа расположены сбоку и соединены к корпусу сваркой. Корпус опирается на две опорные продольные лапы. Внутри корпуса расположен пакет диафрагм, легко извлекаемый со стороны торцовой крышки. На каждом торце вала установлены датчики вибрации. Датчик осевого смещения установлен на торце вала со стороны упорного подшипника. Датчики соединены с приборами замера вибраций и осевого смещения в комплекте с выключателями тревожной сигнализации и блокировки. Диафрагмы Диафрагмы образуют разделяющую стену между одной ступенью сжатия и последующей. Смежные поверхности диафрагм образуют полости диффузоров, в которых преобразуется в давление кинетическая энергия газа на выходе из рабочего колеса. Внутри диафрагм выработаны каналы для возврата газа всасывающей к всасыванию диафрагмой последующих установлен рабочих диффузор, колес. который Перед аксиально направляет поток газа к всасыванию первого рабочего колеса. На этом диффузоре предусмотрено одно присоединение, которое выступает наружу через торцевой фланец корпуса. Это присоединение подсоединено к прибору, который показывает разницу между всасывающим давлением и давлением в 11 диффузоре для замера производительности газа. На периферии нагнетательной диафрагмы выработано гнездо для уплотнительного “О”образного кольца, которое препятствует утечке газа от нагнетания к всасыванию. Уплотнительное “О”-образное кольцо установлено на торцевой крышке. Ротор Ротор состоит из вала, рабочих колес, думмиса, дистанционных втулок, упорной пяты и ступицы сцепления. Вал Вал изготовлен отшлифован. из Поверхности кованной вала стали, вне полностью рабочих колес обработан и защищены дистанционными втулками из нержавеющей стали. Рабочие колеса Закрытого типа, с лопатками повернутыми назад. Каждое рабочее колесо перед посадкой на вал подвергается динамической балансировке. Кроме этого подвергается испытанию на сверхобороты на 15 выше постоянных максимальных оборотов. Рабочие колеса монтируются на вал горячей посадкой и закрепляются шпонками. Дистанционные втулки, установленные между рабочими колесами, имеют также горячую посадку и устанавливают в правильном положении рабочие колеса на валу. Два стопорных кольца поддерживают соединенными рабочие колеса, дистанционные втулки и думмис. В свою очередь кольца закреплены радиальным винтом без головки. Опорные подшипники Опорные подшипники скользящего типа с принудительной смазкой. Они установлены снаружи корпуса компрессора и могут быть осмотрены, не демонтируя корпус. Подшипники изготовлены из стали, облицованы внутри 12 баббитом и разделены на две половины по горизонтальной плоскости. Масло под давлением подводится к подшипникам радиально, выходит по сторонам каждого подшипника, а затем возвращается в систему смазочного масла. Небольшое количество выходит из отверстия, где находится чувствительный элемент термопары для измерения температуры подшипника. Лабиринтные уплотнения Для того, чтобы сократить до минимума поток газа между ступенями и между рабочими колесами и диафрагмами, предусмотрены лабиринтные уплотнения. Уплотнительные кольца изготовлены из легкого сплава. Острые внутренние углы, тесно близкие к периферии ротора, обеспечивают уплотнение. Лабиринтное уплотнение, установленное в соответствии думмиса, имеет такой размер, чтобы довести до минимума утечку газа. Масляные уплотнения На обоих торцах вала смонтированы уплотнения, препятствующие утечке газа из внутренности компрессора. Каждое масляное уплотнение состоит из двух колец, изготовленных из стали, с внутренней облицовкой из антифрикционного металла, смонтированных на валу с минимальным зазором. Внутренние поверхности колец расположены одна против другой и разделены рядом пружин. В кольцевое пространство между двумя кольцами подается масло, давление которого всегда больше давления газа, находящегося в камере непосредственно перед внутренним кольцом. Масляная пленка между внутренним уплотнительным кольцом и валом не позволяет газу проникнуть вдоль вала. Масло, вытекающее через наружное кольцо (уплотнение низкого давления) возвращается в главный бак и затем заново в цикл; масло, протекающее через внутреннее кольцо (уплотнение высокого давления) сливается в два автоматических разгрузчика, затем в дегазатор, а отсюда возвращается в главный бак. Давление масла на входе уплотнений сохраняется постоянно выше давления газа посредством системы автоматического питания и регулирования. 13 1.2.4 Система вентиляции и обогрева агрегата Система вентиляции и обогрева предназначены для поддержания определенных температур режимов в отсеках турбоагрегата. В систему входят: два вентиляционных блока; система трубопроводов; 4 заслонки, приводимые в действие системой пожаротушения СО2; обогреватели; термостаты. Из двух вентиляционных блоков один является резервным и служит для обеспечения постоянной работы вентиляционной системы в случае поломки рабочего блока. Каждый вентиляционный блок состоит из двух вентиляторов, приводимых в действие электродвигателями переменного тока. Вентиляторы каждого блока работают одновременно или по отдельности в зависимости от температуры окружающей среды по сигналам термодатчика 26ВА-3, расположенного на воздухозаборной камере. Принудительная вентиляция блока вспомогательных механизмов, турбинного и выхлопного отсеков агрегатов продолжается до тех пор, пока не сработает термодатчик 26ВА-2(49’C). Если по какой- либо причине температура в турбинном отсеке достигнет величины в 176’С, то термодатчик 26ВА-1 включит сигнал тревоги на главном щите управления. Заслонки 33 СР-1,2,3,4, приводимые в действие СО2, установлены на входном и выпускных трубопроводах и служат для того, чтобы СО2 не выходил за пределы кожуха турбины при срабатывании противопожарной системы. Закрытие заслонок происходит с помощью затворов, приводимых в действие давлением СО2. После срабатывания в исходное положение заслонки устанавливаются вручную. На агрегатах, находящихся в резерве, в холодное время года требуемый температурный режим в отсеках поддерживается с помощью обогревателей 23 НА 1-4 с терморегуляторами. Автоматическое включение обеспечивается 14 термодатчиками 26 НА-1, расположенными в блоке вспомогательных механизмов, и 26 НТ-1, расположенном в турбинном отсеке. 1.2.5.1 Загрязнение проточной части компрессора Влияние загрязнения проточной части компрессора проявляется на выходных характеристиках ГТУ через изменение КПД компрессора и через сдвиг его расходно-напорных характеристик по оборотам. Загрязнение проточной части компрессора оказывает существенное влияние на снижение эффективной мощности ГТУ. Загрязнение происходит в виде отложений на лопатках компрессора различных частиц, содержащихся в атмосферном воздухе (минеральная пыль, органические частицы, промышленные выбросы и т.д.), а также в результате подсоса масла в ряде конструкций через переднее лабиринтное уплотнение и неплотности входного тракта. Снижение мощности по этой причине может достигать 10% и более. Для восстановления мощности практикуется очистка проточной части компрессоров на работающем агрегате. Ощутимый эффект (увеличение мощности) может быть получен при периодичности очисток крошкой не реже одного раза в две недели. В тех случаях, когда температура перед ТВД не ограничивает мощность ГТУ (например, при отрицательных температурах наружного воздуха), эффективность очистки выражается только в некотором повышении КПД ГТУ. Оценка эффективности очистки проточной части компрессора на работающем агрегате производится следующим образом: а) предварительно записывается на установившемся следующие параметры рабочего процесса: – частоты вращения ТВД и ТНД - n твд и n тнд , об./мин.; – давление за компрессором - Р4 , атм.; – температура перед компрессором - t 3, 0С ; 15 режиме – температура перед ТВД - t1, 0 С ; – давление перед нагнетателем - Р1н , атм.; б) производится засыпка твердых частиц на вход компрессора; в) после 10-15 мин выдержки (для стабилизации режима) вновь записываются указанные в п. а) параметры агрегата. При этом следует убедиться, что частоты вращения, давление перед нагнетателем и температура на входе в компрессор остались на прежнем уровне (допуск на изменение 15 об/мин, 0, 2 атм, 0,50 С соответственно). г) Определяется изменение температуры перед ТВД, вызванное очисткой проточной части компрессора t1 t1до t1после , 0 С (1.3) д) По графикам (рисунок 1) получают увеличение мощности и КПД ГТУ. 16 6 Δηe , % 5 4 3 2 1 0 0 5 10 0 5 10 15 2,5 Δ Ne,% 2 1,5 1 0,5 0 ∆t1, ºC 15 Рисунок 1 - Влияние изменения температуры перед ТВД при чистке проточной части компрессора на относительные мощность и КПД ГТУ. 1.3 Расчет режимов работы КЦ по коэффициентам технического состояния Техническое состояние ГТУ определяют на основе коэффициентов технического состояния по мощности, КПД и топливному газу [10]. Коэффициент технического состояния по мощности представляет собой отношение фактической мощности ГТУ при номинальных параметрах 17 атмосферного воздуха (на входе в компрессор) и при номинальной температуре перед турбиной к номинальной мощности агрегата по техническим условиям K N N eпрТВДн / Ne0 . Отношение при этих же условиях фактического представляет собой КПД ГТУ коэффициент к его номинальному технического состояния значению по КПД K η e / e0 . При решении ряда практических вопросов, в частности, для целей нормирования расхода топливного газа более важным является коэффициент, характеризующий увеличение потребления топливного газа при ухудшении технического состояния при условии постоянной загрузки агрегата (Ne=const). Таким коэффициентом является коэффициент технического состояния ГТУ по топливному газу K т.г q т.г / q т.г 0 , где q т.г , q т.г 0 фактический и номинальный расход топливного газа соответственно. Все выше перечисленные коэффициенты технического состояния ГТУ отражены зависимостями K N 1 c (1 e 0,1 t ) , (1.92) K 1 d (1 e 0,1 t ) , (1.93) K т.г 1 (0,75 0,25 K N ) , K (1.94) где t наработка ГТУ с начала эксплуатации; c,d коэффициенты, имеющие следующие значения: Тип c d ГТК-10 0,01 0,05 ГТК-25И 0,01 0,2 Произведем расчет режимов работы КЦ. Рассмотрим два случая: 18 1) ГПА работал до ремонта; 2) ГПА работал после ремонта. Исходные данные для расчета режимов работы приведены в таблице 1. Таблица 1.– Исходные данные для расчета режимов работы КЦ ГТК-25И Наименование До ремонта показателя Плотность газа, кг/м3 После ремонта 0,678 0,678 Расход топливного газа, тыс. м3/сут 206 148 Производительность КЦ, млн. м3/сут 45 43 Температура наружного воздуха, ºС 0 0 Температура газа на входе КЦ, ºС 10 10 Давление газа на входе КЦ, МПа 5,56 5,37 Атмосферное давление, мм.рт.ст. 740 740 Давление на выходе КЦ, МПа 7,45 7,10 газа, 8000 8000 Наработка с начала эксплуатации, тыс. 70,5 84,6 Теплотворная способность ккал/м3 час. Определим коэффициенты технического состояния для случая, когда ГПА работал до ремонта. Коэффициент технического состояния по мощности по формуле 1.92 K N 10,01(1e 0,170,5 )0,99 (1.95) Коэффициент технического состояния по КПД по формуле 1.93 K 10,2(1e 0,170,5 )0,8 19 (1.96) Коэффициент технического состояния по топливному газу по формуле 1.94 K Т.Г 1 (0,750,250,99)1,254 0,8 (1.97) Коэффициенты технического состояния для случая, когда ГПА работал после ремонта, приведены в таблице 2 Таблица 2 - Коэффициенты технического состояния ГТУ Наименование показателя 1 Коэффициент технического состояния по мощности, K N ГТК-25И до ремонта после ремонта 2 3 Коэффициент технического состояния по КПД, K K Коэффициент технического состояния по топливному газу, K Т .Г 0,99 0,95 0,8 0,96 1,254 1,03 Расчет режима работы КЦ произведен с использованием программы “REGIM–KC.bas”, изменяя в самой программе значение коэффициента технического состояния по топливному газу КТ.Г. Результаты расчета режимов работы КЦ приведены в таблице 3 20 Таблица 3– Результаты расчета режимов работы КЦ Наименование показателя ГТК-25И до ремонта 2 1 после ремонта 3 1 573,453 581,335 КПД Мощность, кВт Число оборотов, об/мин Степень сжатия 0,84 17005,57 3802,475 1,34 0,839 15523,049 3727,719 1,322 Температура выходе, К 307,318 1 Число агрегатов в работе Производительность, м3/мин газа на 306,198 Давление на выходе, МПа Расход топливного газа, тыс. м3/ч 7,45 7,1 8,627 6,18 Приведенная относительная мощность 0,73 0,666 Приведенные относительные обороты 0,891 0,873 17005,57 15523,049 8,627 6,18 Суммарная КЦ, кВт мощность Суммарный расход топливного газа КЦ, тыс. м3/ч Как видно из таблиц, расхождение между расчетными и практическими значениями параметров невелико. Это, возможно, вызвано погрешностью вычисления, не точностью снятия параметров работы агрегата, взятием 21 усредненных значений некоторых показателей, например, плотность газа, теплотворная способность газа, производительность КЦ и др. Из расчета видно, что после проведения ремонта происходит экономия топливного газа. 22 Список использованных источников 1. Временная инструкция по эксплуатации агрегатов ГТК-25И фирмы НУОВО-ПИНЬОНЕ. Союзоргэнергогаз. М., 1985.- 203 с. 2. Зарицкий С.П. Диагностика газоперекачивающих агрегатов с газотурбинным приводом. - М.:Недра, 1987.- 204 с. 3. Инструкция по контролю и учету технического состояния элементов газотурбинных газоперекачивающих агрегатов. ВНИИГАЗ,- М., 1977.- 87 с. 4. Синицын С.Н., Барцев И.В., Леонтьев Е.В. Влияние параметров природного газа на характеристики центробежных нагнетателей. М.: Недра, 1967, - В кн.: Транспорт и хранение газа (Труды ВНИИГАЗа, вып. 29/37). 5. Альбом приведенных газодинамических характеристик центробежных нагнетателей. Союзоргэнергогаз. ВНИИГАЗ, - М., 1985.- 87 с. 6. Отраслевые нормы технологического проектирования. Магистральные трубопроводы. Часть 1. Газопроводы. ОНТП-51-1-85. - М.: 1985.- 202 с. 7. Берман Р.Я., Панкратов В.С. Автоматизация систем управления магистральными газопроводами. - Л.: Недра, 1978.- 159 с. 8. Сухарев М.Г., Ставровский Е.Р. Расчеты систем транспорта газа с помощью вычислительных машин.- М.:Недра, 1971.- 170 с. 9. Golianov A., Benmounah O. Choix des turbines a gaz dans le transport des hydrocarbures par canalisation.// Гольянов А., Бенмунах О. Выбор газовой турбины при транспорте углеводородов по трубопроводам/ Exposés du Seminaire National sur Expoitation et de la Maintenance des Turbines á gaz. I.N.H. Boumerdes, 1987. 10. Волков М.М., Михеев А.Л., Конев К.А. Справочник работника газовой промышленности.- М., Недра, 1989. –288 с. 23 24 25