МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ УТВЕРЖДАЮ Заместитель начальника Управления пути

реклама

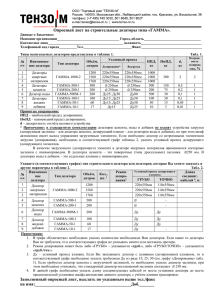

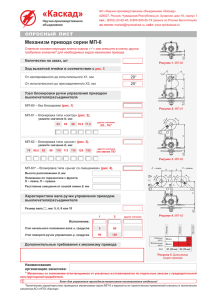

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ УТВЕРЖДАЮ Заместитель начальника Управления пути ДЖД МПС России В.Б.Каменский «18 » августа 2003 г. ХОППЕР-ДОЗАТОР МОДЕЛИ ВПМ 770 РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ 1 СОДЕРЖАНИЕ УСТРОЙСТВО ХОППЕР-ДОЗАТОРА мод. ВПМ-770 И ЕГО СОСТАВНЫХ ЧАСТЕЙ 3 1 Введение 3 2 Назначение 3 3 Техническая характеристика 3 4 Состав изделия 5 5 Устройство и работа хоппер-дозатора 5 6 Устройство и работа составных частей хоппер-дозатора 8 ПРАВИЛА ЭКСПЛУАТАЦИИ ХОППЕР-ДОЗАТОРА МОДЕЛИ ВПМ-770 13 1 Общие положения 13 2 Основные требования по технике безопасности 14 3 Производство работ 16 4 Перечень возможных неисправностей разгрузочно-дозирующего механизма хоппердозатора 21 5 Техническое обслуживание и ремонт хоппер-дозатора модели ВПМ-770 24 6 Регулировка механизмов привода дозатора и крышек разгрузочных люков 26 7 Смазка хоппер-дозатора 29 8 Правила хранения 29 9 Комплектность поставки 30 Ю Гарантии изготовителя 31 ПРИЛОЖЕНИЯ К РУКОВОДСТВУ ПО ЭКСПЛУАТАЦИИ 34 Рисунок 1, лист 1 Хоппер-дозатор модели ВПМ-770 34 Рисунок 1, лист 2 Хоппер-дозатор модели ВПМ-770 35 Рисунок 2 Схема устройства и разгрузки хоппер-дозатора 36 Рисунок 3 Рама 37 Рисунок 4 Установка бункера 38 Рисунок 5 Дозатор 39 Рисунок 6 Механизм привода дозатора 40 Рисунок 7 Механизм привода крышек наружных люков 41 Рисунок 8 Механизм привода крышек внутренних люков 42 Рисунок 9 Рабочее пневмооборудование 43 Рисунок 10 Щиток управления 43 Рисунок 11 Механизм ограничения засыпки 44 Рисунок 11а Клапан максимального давления 3-1 УХЛ1 (6,0) усл.№ЗМД 45 Рисунок 12 Кинематическая схема тормознойрычажной передачи 46 Рисунок 13 Установка автосцепки 46 Рисунок 14 Тормоз автоматический 47 Рисунок 15 Тормоз стояночный 48 Рисунок 16 Тележка 49 Рисунок 17 Рукав переходной 50 Рисунок 18, лист 1 Карта смазки 51 Рисунок 18, лист 2 Карта смазки 52 Рисунок 19 Рукав с манометром 53 Рисунок 20 Ориентировочный уровень загрузки 53 Рисунок 21 Схема нанесения знаков и надписей 54 2 УСТРОЙСТВО ХОППЕР-ДОЗАТОРА МОДЕЛИ ВПМ-770 И ЕГО СОСТАВНЫХ ЧАСТЕЙ 1. ВВЕДЕНИЕ 1.1. Настоящее Руководство по эксплуатации хоппер-дозатора модели ВПМ-770» предназначено для работников, связанных с эксплуатацией хоп- пердозатора и содержит краткое техническое описание конструкции основных узлов хоппер-дозатора, включая его разгрузочно - дозирующее устройство.Руководство составлено на основе опыта эксплуатации установочной серии хоппер-дозатора ВПМ 770 и утвержденных МПС РФ 27.04.2001г. «Инструкции по эксплуатации хоппер-дозатора 770.00.000 ИЭ» и «Технического описания хоппер-дозатора 770.00.000 ТО». 2. НАЗНАЧЕНИЕ 2.1. Хоппер-дозатор мод. ВПМ-770 - четырехосный специальный саморазгружающийся вагон, предназначенный для перевозки на железных дорогах РФ и стран СНГ всех видов балласта, его механизированной разгрузки с одновременной укладкой на путевую решетку, с дозированием и разравниванием, с возможностью прерывания процесса выгрузки балласта и ограничения его засыпки в середину пути. Хоппер-дозатор оборудован разгрузочно - дозирующим механизмом, который превращает его в высокоэффективную путевую машину, применяемую при строительстве, реконструкции и всех видах ремонта железнодорожного пути на деревянных и железобетонных шпалах со скреплениями всех типов, позволяет избежать перегрузочных работ на базах промежуточного складирования балласта и применения ручного труда при укладке его на путь. 2.2. Перевозимый в хоппер-дозаторе балласт по величине крупности зерен в смеси различных фракций должен иметь размеры в пределах от 5 до 70 мм и соответствовать действующим стандартам. 770.00.000 ТУЗ 183-001Номер проекта 52398439-01 Технические условия ВПМ-770 Модель хоппер-дозатора 1520 Ширина колеи, мм 70 Грузоподъемность, т 23 Масса тары, тс 23,5 Нагрузка от оси на путь, тс 8,0 Нагрузка на один погонный метр пути, тс 3 Объем кузова, м1 Скорость конструкционная, км/ч Скорость движения при выгрузке, км/ч Габариты по ГОСТ 9238-83 База вагона, мм Длина по осям сцепления автосцепок, мм Длина по концевым балкам рамы, мм Ширина максимальная, мм Высота максимальная от УВГР, мм Количество осей, шт Расстояние от низа дозатора в транспортном положении до УВГР, мм Количество крышек разгрузочных люков, шт. наружных внутренних Размеры разгрузочного проема в свету: наружного люка, мм внутреннего люка, мм Высота дозирования от УВГР: выше головок рельсов, мм ниже головок рельсов, мм Рабочее давление воздуха в пневмоцилиндрах механизма дозирования и разгрузки, кгс/см2 Наличие переходной площадки Наличие стояночного тормоза Возможность прерывания процесса выгрузки балласта 41 120 3... 5 1-Т 7200 11420 10200 3240 3685 4 400 2 2 290x2015 290x2015 + 150 -150 6 есть есть имеется Выгрузка балластных материалов может производиться: на одну сторону пути на обе стороны пути в середину колеи в середину колеи и на одну из сторон пути одновременно на всю ширину пути одновременно Ширина полосы, не засыпанной балластом средней части колеи при отметке дозатора «-10», мм300 min Модель 2-осной тележки 18-100 Тип автосцепки СА-3 Тип поглощающего аппарата ПМК-110 А Тип воздухораспределителя 483 М.010 Тип регулятора рычажной передачи РТРП-67 5 Тип авторежима 265А-1 Назначенный срок службы: - до списания, лет 28 1 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА 4 - до первого капитального ремонта, лет до первого планового деповского ремонта, лет между последующими деповскими ремонтами, лет установленная безотказная наработка хоппер-дозатора,не менее, 10" 3 2 лет* 1 *) Отказом хоппер-дозатора считается нарушение его работоспособ ности и невозможность обеспечения хотя бы одной из основных функций, а для восстановления утраченных функций производится отцепочный или безотцепочный ремонт, приводящий к срыву графика движения поездов. 4. СОСТАВ ИЗДЕЛИЯ 4.1. Перечень основных частей, непосредственно входящих в состав хоппер-дозатора представлен в таблице 1. Таблица 1 Наименование узла 1 2 3 4 5 6 7 8 9 10 11 12 13 Кузов Рама Бункер Дозатор Механизм привода дозатора Механизм привода крышек наружных люков Механизм привода крышек внутренних люков Пневмооборудование Механизм ограничения засыпки Тормоз автоматический Тормоз стояночный Установка автосцепки Тележка мод. 18-100 Кол -во 1 1 1 1 1 1 Обозначение чертежное 770.01.000 770.02.000 770.03.000 770.04.000 770.05.000* 770.06.000 1 770.07.000 1 1 770.08.000 770.09.000 1 1 2 2 770.10.000 770.11.000 390.08 100.00.000-00 Приме чание Заимств. По купное 5.2. На тележки опирается рама 3 с кузовом 2 и бункером 4. составляющие несущую металлоконструкцию, на которой размещены остальные составные части хоппер-дозатора. 5.3. Бункер 4 имеет четыре продольных разгрузочных люка (два наружных и два внутренних). Каждый люк закрыт крышкой 6, установленной на валу, которая имеет возможность поворачиваться вместе с валом. 5.4. Валы вращаются в подшипниках, закрепленных на раме и торцевых стенках бункера. Крышки разгрузочных люков с валами составляют механизм привода 5 наружных люков и механизм привода крышек внутренних люков. Конструкция механизмов привода крышек наружных и внутренних люков одинаковая. Крышки люков жестко закреплены на валах. 5.5. Поворот вала с крышкой для открытия и закрытия разгрузочного люка осуществляется через рычаг рабочим пневмоцилиндром. Один пневмоцилиндр приводит в движение одну крышку’. 5.6. Под бункером 4 на четырех тягах подвешен подвижный дозатор 5. Верхние концы тяг шарнирно соединены с рычагами, которые жестко закреплены на валах, вращающихся в подшипниках. Подшипники валов установлены снизу боковых продольных балок рамы 3. валы установлены с каждой стороны хоппер-дозатора. 5.7. Поворот вала для опускания и подъема дозатора осуществляется через рычаг рабочим пневмоцилиндром. Привод дозатора осуществляется двумя пневмоцилиндрами (рисунок 9 Ц1, Ц2), расположенными с каждой стороны вагона. 5.8. В средней части дозатора 5 на двух продольных средних балках дозатора установлен экран 10, представляющий собой двускатную балку, к вершине которой, по обоим концам закреплены «Р» - образные стойки. В транспортном положении дозатора в отверстие «Р»-образной стойки входит фиксатор пневмоцилиндра, скользящий на двух направляющих. Пневмоцилиндр закреплен на хребтовой балке перпендикулярно ее оси, к штоку жестко прикреплен фиксатор. При выдвижении пневмоцилиндром фиксатора из направляющих, зев между направляющими освобождается, и экран опускается вместе с дозатором в рабозее положение. При перекрытии зева между направляющими фиксатором, дозатор опускается в рабочее положение, а экран остается в транспортном, т.е. висит на «Р» - образных стойках, фиксируемых пневмоцилиндрами. Экран с двумя пневмоцилиндрами, фиксаторами и направляющими составляют механизм ограничения засыпки. 5.9. Хоппер-дозатор оборудован двумя независимыми пневмомагистралями: одной рабочей - 18, входящей в пневмооборудование и служащей для работы механизмов привода дозатора, крышек наружных и внутренних люков, механизма ограничения засыпки, другой тормозной - 19 для привода тормоза автоматического. Головки соединительных рукавов, концевые краны и магистральная труба рабочей пневмомагистрали окрашены в голубой цвет, а тормозной пневмомагистрали - в красный цвет. Соединительные рукава рабочей и тормозной пневмомагистрали смонтированы на разном уровне и соединять их между собой ЗАПРЕЩАЕТСЯ ! С обеих сторон хоппер-дозатора установлены щитки управления 9 механизмами и шкалы дозирования 20 для регулирования высоты опускания дозатора в рабочее положение. 5.10. Тормозное устройство хоппер-дозатора состоит из двух систем, взаимно связанных, но действующих независимо друг от друга. 5.11. Тормоз автоматический 11с несимметричной рычажной передачей вагонов бункерного типа приводится в действие машинистом локомотива, а в случае 6 разрыва состава осуществляет торможение автоматически. 5.12. Тормоз стояночный 12 применяется на стоянке и приводится в действие вручную. 5.13. Хоппер-дозатор также оборудован типовой автосцепкой 17 и переходной площадкой 14. 5.14. Принципиальная схема разгрузки: в нижней части кузова 2, установленного на раме 3, закреплен бункер 4 с четырьмя разгрузочными люками. закрытыми крышками. Под бункером шарнирно подвешен дозатор 5. При разгрузке хоппер-дозатор движется с опущенным в рабочее положение дозатором. При открытии крышек разгрузочных люков, балласт из кузова и бункера, под действием собственного веса выгружается в дозатор, не имеющий дна. и попадая на путевую решетку одновременно дозируется и разравнивается вдоль пути по всему сечению нижней кромки стенок дозатора. Высота выгружаемого слоя балласта регулируется высотой опускания дозатора от УВГР по шкале винтового фиксатора 21. Процесс выгрузки балласта можно прервать в любой момент времени, закрыв крышки разгрузочных люков. Высота слоя выгруженного балласта регулируется установкой дозатора на заданную отметку по шкале винтового фиксатора дозатора. При такой разгрузке имеется возможность укладки балласта на путевую решетку по одному из пяти вариантов, изображенных на рисунке 2. При остановке хоппер-дозатора балласт из вагона не выгружается вследствие образования подпора со стороны выгруженного балласта, поэтому на стоянке выгрузку можно производить только на повышенном пути ( с эстакады). 7 6. УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ ХОППЕР ДОЗАТОРА 6.1. Кузов хоппер-дозатора состоит из двух боковых и двух наклонных торцевых стен. На одной из торцевых стен внутри кузова имеется ряд скобступеней, используемых при необходимости в качестве лестницы. Стены кузова представляют собой плоские фермы, сваренные из фасонного проката и обшитые изнутри металлическим листом. 6.2. Рама хоппер-дозатора (рисунок 3) сварная и состоит из следующих узлов: - хребтовой балки 1, сваренной из двух зетовых профилей; - двух боковых балок 7 коробчатого сечения, сваренных из уголкового проката; - двух шкворневых балок 5 коробчатого сечения, сваренных из листового проката; - четырех штампованных лобовых брусов 2, 6 и 12 уголкового сечения; - поперечной средней балки 4 коробчатого сечения, сваренной из швеллера и штампованного корытообразного профиля; - четырех промежуточных балок 3 коробчатого сечения, сваренных из листового проката. На консольных частях хребтовой балки внутри профиля закреплены передние упоры 8 и, совмещенные с подпятниковым местом, задние упоры 9. между которыми размещаются поглощающие аппараты автосцепки. К нижней плоскости шкворневой балки 5, в месте пересечения с хребтовой балкой, установлен пятник 10. а ближе к боковым балкам 7 скользуны 11. Пятником рама опирается на тележку, а скользуны ограничивают раскачивание рамы с кузовом при движении вагона. 6.3. Бункер (рисунок 4) представляет собой сварную конструкцию из листового проката и состоит из четырех торцевых стенок 3. 4, 5 и 6. установленных поперек оси рамы, между хребтовой балкой и боковой балкой. Торцевые стенки соединены между собой двумя продольными наружными стенками 1, двумя продольными внутренними стенками 2 и двумя штампованными двускатными балками 9. С наружной стороны торцевых стен на продольных осях, попарно установлены подшипники 7, соединенные между собой вдоль общей оси кожухом 8. Внутри кожуха на подшипниках монтируются валы механизма привода крышек разгрузочных люков. 6.4. Дозатор (рисунок 5) сварной конструкции состоит из: двух поперечных балок 3 коробчатого сечения, сваренных из листового проката и соединенных между собой двумя штампованными двускатными надрельсовыми балками 1, двумя средними балками 2, изготовленными из уголкового проката и двумя боковинами 4 отштампованными из листа. С наружной стороны поперечных балок 3 установлены направляющие 5, которые обеспечивают перемещение дозатора по роликам 7 упоров дозатора 6 и предотвращают смещение дозатора относительно продольной и поперечной осей вагона. На каждой боковине 4 дозатора имеется по две скобы. В транспортном 8 положении дозатора скобы опираются на боковые балки рамы, дополнительно удерживая дозатор. Скобы фиксируются откидными закидками. 6.5. Механизм привода дозатора (рисунок 6) состоит из приводных валов 4 и 5, на которых закреплены рычаги 2,3 и 7. К рычагам 2 и 3 через подвески 6 прикреплен дозатор. Поворот валов 4 и 5 производится пневмоцилиндром 1 через рычаг 7. Поворот рычага и вала ограничивается тягой 9, подвешенной шарнирно за рычаги 12 и 13. Рычаги 12 и 13 связаны с гайкой 8, которая при вращении винта 10 выставляется на отметке, контролируемой по шкале 11. Второй конец рычагов 12 и 13 шарнирно соединен с тягой 9, подвешенной шарнирно к торцевой стене кузова. Гайка 8 в верхнем положении на винте 10 определяет транспортное положение дозатора. На шкале 11 цифрами указанна высота в сантиметрах нижних кромок дозатора относительно уровня верха головок рельсов (УВГР). Минус перед цифровым значением на шкале указывает, что дозатор опущен ниже УВГР. На хоппер- дозаторе смонтированы два механизма дозирования (с каждой стороны вагона). Каждый механизм дозирования управляется отдельно, и поэтому дозатор может быть опущен как параллельно плоскости УВГР, так и с уклоном к плоскости УВГР (поперек колеи). 6.5. Механизм привода крышек наружных и внутренних люков имеют одинаковую конструкцию и отличаются друг от друга способом и местом монтажа на вагоне (рисунки 7, 8). Механизм привода крышек наружных люков состоит из приводных валов 5 и 6, на которых закреплены крышки 3 и 4 и рычаг 2, шарнирно соединенный с пневмоцилиндром 1. От самопроизвольного открывания крышки 3 и 4 удерживаются пневмоцилиндром 1. Дополнительным элементом удержания крышек в закрытом положении является их опирание на упоры дозатора 16 (рисунок 1). находящегося в транспортном положении. При ходе штока пневмоцилиндра вниз происходит поворот рычага с валом и крышкой, проем разгрузочного люка открывается. При обратном ходе штока пневмоцилиндра крышка перекрывает отверстие разгрузочного люка. 6.6. Пневмооборудование хоппер-дозатора служит для управления работой механизмов дозатора и разгрузки. Запитывается сжатым воздухом через пневмомагистраль 18 (рисунок 1) от питательной магистрали локомотива. В состав пневмооборудования (рисунок 9) входит система питающих трубопроводов, блок кранов управления К1...К5 и КР1, щитки управления (рисунок 10), смонтированные с каждой стороны вагона. Пневмомагистраль 18 (рисунок 1) представляет собой магистральный трубопровод, на концах которого смонтированы разобщительные краны и соединительные рукава. Щитки управления (рисунок 10) предназначены для управления работой блока кранов, а через него и работой механизмов дозатора и крышек разгрузочных люков. С любого из этих щитков происходит переключение золотниковых кранов Kl, К2, КЗ, К4 и К5, собранных в блок и установленных на хребтовой балке вдоль ее оси. Клапан максимального давления КР1 (рисунок 9) блока кранов отрегулирован на 9 давление 6 кгс/см: и обеспечивает оптимальный режим работы пневмоцилиндров при экономии сжатого воздуха. 6.7. Механизм ограничения засыпки (рисунок 11) предназначен для не засыпания балластом средней части колеи при проведении работ на пути с железобетонными шпалами. Механизм ограничения засыпки состоит из штампованного двускатного экрана 1 и двух пневмоцилиндров 2 со пггоками-фиксаторами. К вершине экрана, на обоих его концах, приварены скобы 3. В транспортном положении дозатора в отверстие скобы 3 свободно входит пггок-фиксатор пневмоцилиндра 2, закрепленного на хребтовой балке перпендикулярно продольной оси. Шток-фиксатор пневмоцилиндра установлен в направляющих рамы таким образом, что при нахождении дозатора в транспортном положении перекрывает зев между направляющими и экран 1, при опускании дозатора в транспортное положение, останется в транспортном положении, вися скобами 3 на шток-фиксаторах пневмоцилиндра (будет происходить отсыпка балласта на всю ширину призмы между колеей). При подаче сжатого воздуха в пггоковую полость пневмоцилиндров 2. пггокфиксаторы освободят зев между направляющими, при опускании дозатора в рабочее положение экран опустится вместе с ним (будет производиться выгрузка балласта с неполной засыпкой средней части колеи на ширину 280...350 мм при отметке дозатора по шкале дозирования «-10»). 6.8. Тормозная система хоппер-дозатора состоит из тормоза автоматического и взаимодействующего с ним тормоза стояночного. Кинематическая схема рычажной передачи несимметричная для вагонов бункерного типа (рисунок 12). Автоматический тормоз (рисунок 14) питается сжатым воздухом от тормозной пневмомагистрали локомотива через соединение межвагонное, состоящее из соединительного рукава и концевого крана. В состав автотормоза входят следующие приборы и узлы: - воздухораспределитель поз.1, обеспечивающий зарядку резервуара, отпуск тормозов и определенное давление в тормозном цилиндре при торможении, в зависимости от степени падения давления в тормозной магистрали с магистральной частью № 483М.010 ТУ24.05.10.062-83 и камерой №295М.001 ТУ 23.01.801-71; 10 запасный резервуар Р7-78 ГОСТ 1561-75 поз. 2, служащий для запаса сжатого воздуха, необходимого для торможения; тормозной цилиндр №188Б ОСТ 24.290.17-78 поз.З, создающий усилие торможения для рычажной передачи; регу лятор тормозной рычажной передачи РТРП-675 ТУ 24.5.928-93 поз. 4 предназначен для обеспечения выхода штока тормозного цилиндра в заданных пределах, независимо от износа тормозных колодок; автоматический регулятор режима торможения(авторежим) № 265А-1 ТУ 24.5.107-81 поз. 5 устанавливает режим торможения в зависимости от загрузки хоппер-дозатора; кран разобщительный №372 (1-4) ОСТ 24.290.16-81 поз. 6 для отключения автотормоза от магистрали; соединительные рукава Р17 ГОСТ 2593-82 с концевыми кранами уел. № 4304 ТУ 24.05.054-93 поз.7 для включения хоппер-дозатора в состав поезда; - тройник (крониггейн-пылеловка) №573 ТУ 24.5.109-78 поз. 8; - автотормозная магистраль 9 (рисунок 1, поз.19). Приборы автотормоза соединяются трубами. В состав автотормоза входит рычажная передача (рисунок 12) хоппер- дозатора, соединенная с двумя тележками в одном из двух вариантов: А- с чугу нными тормозными колодками; Б- с композиционными тормозными колодками. Хоппер-дозатор оборудован типовым стояночным тормозом с приводом, соответствующим ОСТ 42.290.01-78. Стояночный тормоз (рисунок 15) состоит из вала 1 с червяком, приводящим в движение сектор 2. При вращении сектора тяга 3 через рычаг 4 и цепь 5 передает усилие на рычажную передачу тормоза. Ручка 6 служит фиксатором вала в одном из положений: а) зацепление рычага с сектором; б) свободное (нерабочее). Передвижение вала возможно лишь при горизонтальном положении ручки 6. В крайних правом (рабочем) и левом (нерабочем) положениях поворот ручки вниз в вертикальное положение фиксирует положение вала в кронштейне. Штурвал 7 служит для вращения вала с червяком. Кинематическая схема стояночного тормоза как часть рычажной тормозной передачи изображена на рисунке 12. 6.9. На хоппер-дозаторе установлена типовая автосцепка СА-3 с поглощающим аппаратом ПМК-110А (рисунок 13). Автосцепные устройства предназначены для соединения (сцепления) вагонов, удержания их на определенном расстоянии друг от друга, передачи и смягчения действия продольных (растягивающих и сжимающих) усилий, развивающихся во время движения в поезде и при маневрах. И Автосцепное устройство состоит из следующих частей: - автосцепки 1 с механизмом центрирующей баломки 2; - двух маятниковых подвесок 3: - расцепного рычага 4; - клина тягового хомута 5; - упорной плиты 6; - поглощающего аппарата 7; - планки фрикционного аппарата 8: - тягового хомута 9. Сцепление вагонов между собой происходит автоматически путем соударения друг с другом. Расцепление автосцепок осуществляется поднятием рукоятки расцепного рычага 4 вверх до выведения его из паза кронштейна, поворотом рычага 4 против часовой стрелки с последующим восстановлением до исходного положения. При этом в нижней части корпуса автосцепки должен появиться красный сигнальный отросток, сигнализирующий о том. что автосцепки расцеплены. 6.10. Тележка модели 18-100 (рисунок 16) состоит из двух колесных пар 1, двух боковых рам 2, двух рессорных комплектов 3 с клиновыми фрикционными гасителями колебаний 5, надрессорной балки 6 с подпятниковым местом и шкворнем 7, тормозной рычажной передачи 8. На надрессорной балке 6 на опорах скользунов укрепляются болтами 9 колпаки скользунов 10 с регулировочными прокладками 11. Схема тормозной рычажной передачи 8 представлена на рисунке 12 как часть тормозной рычажной передачи хоппер-дозатора. колесная пара 1 состоит из оси, двух колес и двух буксовых узлов. Рессорный комплект состоит из семи двухрядных пружин (наружной и внутренней), двух фрикционных клиньев, взаимодействующих с наклонными плоскостями надрессорной балки и направляющими центрального проема боковой рамы; из семи пружин рессорного комплекта две воздействуют непосредственно на фрикционные клинья. На наружной стороне боковой рамы тележки нанесены: - условный номер предприятия-изготовителя тележки; - порядковый номер тележки предприятия-изготовителя; - дата изготовления; - клейма приемки. У каждой колесной пары на бирке, укрепленной на буксовой крышке, нанесены: - номер оси; - дата полного освидетельствования и монтажа букс; - условный номер пункта освидетельствования и монтажа букс. ПРАВИЛА ЭКСПЛУАТАЦИИ ХОППЕР-ДОЗАТОРА МОДЕЛИ ВПМ-770 1. ОБЩИЕ ПОЛОЖЕНИЯ 12 1.1. Настоящие Правила эксплуатации хоппер-дозатора модели ВПМ- 770 устанавливает порядок содержания и эксплуатации разгрузочных и дозировочных механизмов хоппер-дозатора, предусматривает основные требования по технике безопасности, перечень возможных неисправностей и меры по их устранению, правила хранения, схему смазки основных узлов и другие сведения, необходимые для эксплуатации вагона. 1.2. Ходовые части вагона, раму, кузов, приборы автосцепки, автоматический и стояночный тормоза эксплуатировать в соответствии с требованиями, установленными для грузовых вагонов широкой колеи в соответствии с приказом МПС № 4 от 19.01.90 г. 1.3. При эксплуатации хоппер-дозатора на железных дорогах РФ помимо настоящих Правил необходимо руководствоваться «Правилами технической эксплуатации железных дорог Российской Федерации» и др. руководящими инструкциями Министерства путей сообщения и документами эксплуатирующих хоппер-дозаторы организаций, не противоречащими настоящему Руководству. 1.4. Требования настоящих правил являются обязательными для всех работников железнодорожного транспорта, а также работников других отраслей, связанных с эксплуатацией хоппер-дозаторов модели ВПМ-770 на сети дорог МПС. 1.5. К управлению и техническому обслуживанию хоппер-дозаторов разрешается допускать лиц, прошедших обучение и получивших удостоверение на право управления хоппер-дозаторами. 1.6. Курсирование хоппер-дозаторов по железнодорожным путям общего пользования согласно инструкции ЦП/4802 допускается только замкнутыми маршрутами (вертушками) с одним турным вагоном для обслуживающей бригады машинистов в каждом маршруте. 1.7. Бригада по обслуживанию и управлению хоппердозаторной вертушкой должна состоять из двух человек: машиниста и помощника машиниста. Машинист хопер-дозаторной вертушки обязан обеспечивать исправное содержание механизмов разгрузки и дозирования, своевременно выполнять техническое обслуживание, устранять выявленные неполадки, сообщать в ПТО вагонов обо всех замеченных неисправностях ходовых частей, рамы, кузова, приборов автосцепки и тормозного оборудования. Помощник машиниста хоппер-дозаторной вертушки работает под руководством машиниста и несет ответственность за правильность выполнения его указаний (из инструкции ЦП /4802). 1.8. Руководителем работ по выгрузке балласта из хоппер-дозаторов должен назначаться представитель путевой машинной станции или дистанции пути по должности не ниже дорожного мастера, проверенный в знании инструкции ЦП/4802 и настоящих Правил. 1.9. Длительная и безотказная работа хоппер-дозатора и его составных частей гарантируется заводом-изготовителем при условии соблюдения настоящих правил эксплуатации хоппер-дозатора модели ВПМ-770. 1.10. Хоппер-дозатор вводится в эксплуатацию после проведения следующих 13 мероприятий: 1.10.1. Осмотр и проверка технического состояния хоппер-дозатора и отсутствия его повреждений при транспортировании. 1.10.2. Проверка комплектности поставки. 1.10.3. Опробование действия тормозной системы и механизмов разгрузки и дозирования. 2. ОСНОВНЫЕ ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ 2.1. К работе и управлению хоппер-дозаторами в качестве машинистов допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, имеющие удостоверение на право управления хоппер- дозаторами, прошедшие испытания в объеме знаний: 2.1.1. Настоящего «Руководства по эксплуатации хоппер-дозатора модели ВПМ-770» (все его разделы); 2.1.2. Правил технической эксплуатации железных дорог; 2.1.3. Инструкции по движению поездов и маневровой работе на железных дорогах; 2.1.4. Инструкции по сигнализации на железных дорогах: 2.1.5. Инструкции по обеспечению безопасности движения при производстве путевых работ; 2.1.6. Правил техники безопасности и производственной санитарии при производстве работ в путевом хозяйстве; 2.1.7. Правил безопасности для работников железнодорожного транспорта на электрифицированных линиях. 2.2. При погрузке и выгрузке балласта ЗАПРЕЩАЕТСЯ: 2.2.1. Находиться внутри кузова: 2.2.2. Проникать через открытые разгрузочные люки в кузов; 2.2.3. Регулировать механизмы и проводить работы по техническому обслуживанию; 2.2.4. Находиться в зоне погрузочного механизма или под погрузочным бункером. 2.3. При проходе поездов по соседнему пути выгрузка балласта должна быть заблаговременно прекращена, а персонал, работающий с хоппер- дозаторами, должен сойти на обочину или подняться на площадки хоппер- дозаторов. Находиться на междупутье ЗАПРЕЩАЕТСЯ! 2.4. Перед включением подачи сжатого воздуха в рабочие цилиндры машинист должен убедиться в отсутствии людей внутри кузова и в непосредственной близости от разгрузочно-дозирующего механизма (не ближе 1 м) и дать предупредительную команду, после чего выполнить намеченную операцию. 2.5. Соединение и разъединение воздушных рукавов хоппер-дозаторов машинист должен производить при заторможенном составе по согласованию с машинистом локомотива. Перед открытием концевых кранов необходимо убедиться в надежном соединении рукавов, а перед разъединением рукавов закрыть концевые краны. 14 2.6. При работе в темное время суток и в тоннелях руководитель работ обязан обеспечить освещение места производства работ в соответствии с нормами освещенности. 2.7. Замерзшие трубопроводы, краны и рабочие цилиндры разрешается отогревать горячей водой после выпуска из них сжатого воздуха и при закрытых концевых кранах. 2.8. При работе на электрифицированных участках пути ЗАПРЕЩАЕТСЯ приближаться к контактному проводу ближе, чем нп 2м. 2.9. При опробовании тормозов ЗАПРЕЩАЕТСЯ трогать руками детали тормозной рычажной передачи. 2.10. ЗАПРЕЩАЕТСЯ проезд посторонних лиц на хоппер-дозаторах. 2.11. Ремонт, техническое обслуживание хоппер-дозаторов производить только при отсутствии сжатого воздуха в рабочей пневмосистеме, при отцепленном от локомотива и заторможенном стояночным тормозом и тормозными башмаками составе хоппер-дозаторов. 2.12. При ремонте и техническом обслуживании хоппер-дозаторов разрешается применять только исправные инструмент и приспособления. 2.13. Ремонт, регулировка механизмов и их проверка должны производиться рабочими, прошедшими обучение и инструктаж по безопасности труда. 2.14. Требования безопасности при проведении регулировок механизмов разгрузки и дозирования: 2.14.1. Регулировку производить на участке пути, оборудованном смотровой канавой; 2.14.2. Включение механизмов производить после оповещения работающих. Предупредительная команда отдается руководителем работ (старшим рабочим) устно; 2.14.3. Один работник выделяется для управления кранами щитка управления, ему ЗАПРЕЩАЕТСЯ до окончания работ покидать рабочее место; 2.14.4. Работа в канаве должна производиться рабочими в касках. При групповой работе в канаве проявлять осторожность. 2 15 ЗАПРЕЩАЕТСЯ: - проникать через открытые люки внутрь кузова; - устранять неисправности и проводить регу лировочные работы при положении рукоятки крана К1 (рисунок 9) в нижнем положении «Воздух включен»; - управлять кранами и заходить в регулировочного канаву посторонним лицам; - наносить смазку на Схмазываемые поверхности открытыми руками: - проводить газорезательные и сварочные работы при наличии давления в тормозной и рабочей пневмомагистралях. 2.16. По окончании работ на хоппер-дозаторе не должны оставаться неубранными детали, инструмент и материалы. 2.17. Проход бригады машинистов к месту стоянки хоппер-дозаторной вертушки на станции должен осуществляться согласно схеме служебного прохода. Пути следует переходить под прямым углом, предварительно убедившись, что 15 на пересекаемых путях нет приближающегося подвижного состава. Не разрешается пересекать путь перед движущимся составом или локомотивом, а при обходе вагонов, стоящих на пути, не допускается пересечение этого пути ближе 5 м от крайнего вагона. Проход между вагонами разрешается при расстоянии между ними не менее Юм. Не разрешается подлезать под вагонами и протаскивать инструмент и материалы, а также переходить пути по сцепным приборам и между близкостоящими вагонами. 2.18. Машинисты хоппер-дозаторов и их помощники должны быть обеспечены спецодеждой и защитными средствами в соответствии с установленными нормами. - рабочая пневмомагистраль хоппер-дозаторов отсоединена от питательной магистрали локомотива. 3.1.2. Во время погрузки следить за равномерной загрузкой кузова балластом, не допуская перегрузки вагона и попадания в кузов крупных камней и других крупногабаритных предметов. Не допускать загрузки хоппер- дозатора с «шапкой». С целью исключения превышения установленной осевой нагрузки при перевозке грузов, уровень загрузки хоппер-дозатора должен соответствовать массе груза не более 70 тонн, при этом груз должен быть распределен равномерно по длине и ширине кузова. Ориентировочный уровень «Н» загрузки хоппер-дозатора модели ВПМ-770 от верха верхней обвязки до груза, в зависимости от его насыпного веса, указан в таблице 2 и на рисунке 20. 16 Таблица 2 - Ориентировочные уровни загрузки хоппер-дозатора модели ВПМ770 различными сыпучими грузами Род груза Насыпная Уровень загрузки Масса груза, т плотность, вагона «Н», м т/ м2 (рисунок 20) Песок, агломерат 1,8 од 70,0 Щебень гранитный 1,6 0 65,6 После загрузки хоппер-дозатор должен быть взвешен на вагонных весах, излишне нагруженный груз - выгрузить, а недостающий - догрузить. Не превышать грузоподъемность хоппер-дозатора! 3.1.3. После погрузки хоппер-дозаторы подготовить к следованию по железным дорогам в соответствии с «Правилами технической эксплуатации железных дорог» и «Инструкцией по движению поездов и маневровой работе на железных дорогах». 3.1.4. В пути следования, на стоянках сопровождающая бригада машинистов хоппер-дозаторов должна проверять надежность закрепления дозатора и крышек разгрузочных люков, принимать меры по устранению выявленных дефектов. 3.2. Подготовка к разгрузке хоппер-дозатора. 3.2.1. Подготовку производить на станции, ограничивающей перегон, на котором намечена выгрузка. При разгрузке на станционных путях хоппердозаторы готовят к разгрузке на той же станции. 3.2.2. Перед отправлением на перегон выгрузки, произвести проверку хоппердозатора в соответствии с требованиями пп.3.1.1. и 3.1.3. Выявленные недостатки устранить, после чего хоппер-дозаторы могут следовать по станционным путям и по перегону, где будет производиться разгрузка. 3.3. Разгрузка хоппер-дозаторов. 2 ПРОИЗВОДСТВО РАБОТ 3.1. Погрузка балласта. 3.1.1. До подачи хоппер-дозаторов под погрузку необходимо убедиться, что: - крышки наружных и внутренних разгрузочных люков закрыты; дозатор поднят на отметку «Транспортное положение» по шкале дозирования 20 (рисунок 1) и закреплен в этом положении скобами, зафиксированными закидками; упоры дозатора 16 прижаты вплотную к упорам крышек разгрузочных люков; рукоятки щитков управления 1 (рисунок 10) находятся в верхнем положении и зафиксированы рычагом 2; воздух из рабочей пневмомагистрали выпущен, а соединительные рукава рабочей пневмомагистрали соединены между собой: 17 3.3.1. Разгрузка должна осуществляться локомотивами, у которых питательная магистраль выведена на питательный брус и подает сжатый воздух под давлением 8-9 кгс/см2. Снижение давления до необходимого (6 кгс/см2) осуществляется встроенным клапаном максимального давления или съемным устройством (Л.57.00.000 СБ проект ПКБ ЦТ), обеспечивающим давление сжатого воздуха, поступающего в рабочую магистраль, не более 6 кгс/см2. ЗАПРЕЩАЕТСЯ брать сжатый воздух с нижней части или у спускного (продувного) крана главного резервуара локомотива во избежание попадания конденсата, масла и грязи в рабочую пневмомагистраль хоппер- дозаторов. 3.3.2. Разгрузку хоппер-дозаторов производят на закрытом пути перегона, на закрытом пути станции или на путях промежуточного складирования балласта. Разгружает вертушку бригада машинистов хоппер-дозаторов во главе с руководителем работ. Выгрузку производить только по указанию руководителя работ. 3.3.3. По прибытии на перегон, перед выгрузкой, машинист локомотива затормаживает состав автотормозом. Машинист хоппер-дозатора соединяет рукава рабочей пневмомагистрали хоппер-дозатора с питательной магистралью локомотива через переходной рукав (рисунок 17), открывает концевые краны (кроме последнего в конце состава) и производит зарядку пневмомагистралей сжатым воздухом. Использовать тормозную магистраль локомотива, хоппер-дозаторов или турного вагона для заполнения рабочей магистрали сжатым воздухом категорически запрещается. Высота дозирования в зависимости от объема дозирования и типа рельсов определяется по таблице 3. 3.3.4. Выдвинуть рычаг 2 (рисунок 10) на щитах управления кранами, освободив тем самым от фиксаторов рукоятки управления кранами 1. Перед началом разгрузки установить рукоятку управления краном К1 в положение «Воздух включен» (рукоятку опустить вниз) (черт. 770.08.080 СБ и 770.08.090 СБ), при этом сжатый воздух поступит в штоко- вые полости цилиндров механизмов дозатора и крышек и в поршневые полости цилиндров механизма ограничения засыпки. 3.3.5. Указатели высоты дозирования (рисунок 6) с каждой стороны хоппердозатора, вращением штурвала 15 с винтом 10, установить на заданную отметку дозирования по шкале 11. 3.3.6. Произвести отпирание скоб дозатора. 3.3.7. При укладке балласта на путевую решетку без ограничения засыпки средней части между колеей устанавливают рукоятку управления краном К2 (рисунок 9) в положение «Дозатор опустить» (рукоятку’ переводят вниз). Дозатор опустится на заданную отметку. При укладке балласта на путевую решетку с ограничением засыпки средней части между колеей вначале установить рукоятку управления краном КЗ в 18 положение «Механизм ограничения засыпки опустить» (рукоятку переводят вниз), далее поворотом рукоятки управления краном К2 вниз, в положение «Дозатор опустить», произвести опускание дозатора с экраном ограничения засыпки на заданную высоту дозирования. Таблица 3 - Количество балласта, дозируемого на 1 км пути, м3 (без ограничения засыпки середины пути) Примечание: В числителе указан объем дозировки при заполненных шпальных ящиках, в знаменателе - при пустых. 3.3.8. В соответствии с принятой схемой укладки балласта, поворотом рукояток управления кранами К4, К5 и Кб вниз, в положения «Крышки внутренние открыть», «Крышку наружную ближнюю открыть» и «Крышку наружную дальнюю открыть», произвести выгрузку балласта из хоппер- дозатора. При этом не требуется соблюдать какую-либо очередность в управлении кранами К4, К5 и Кб. При выгрузке балласта в середину колеи необходимо открывать внутренние крышки, при выгрузке на обе стороны пути - наружные крышки. Внутренние крышки приводятся в действие совместно, наружные крышки - каждая по отдельности. 3.3.8. Процесс выгрузки балласта из хоппер-дозатора может быть 19 приостановлен в любой момент времени. Для этого достаточно рукоятки управления кранами К4, К5, Кб перевести в исходное положение, т.е. «Крышки внутренние закрыть», «Крышку наружную ближнюю закрыть», «Крышку наружную дальнюю закрыть». 3.3.9. Разгрузку хоппер-дозаторов и укладку- балласта на путь рекомендуется производить с головы верту шки со скоростью 3... 5 км/ч. с таким расчетом, чтобы разгрузка хоппер-дозатора, следующего за разгружаемым, происходила с перекрытием засыпанного пути на 1... 2 метра. Допускается одновременная выгрузка не более двух соседних хоппердозаторов. 3.3.10. Для прохода состава хоппер-дозаторов через мост, стрелку, у пассажирских платформ, выгрузка должна быть заблаговременно прекращена, а дозаторы приведены в транспортное положение. 3.3.11. Перевод разгрузочно - дозирующего механизма хоппер- дозатора в транспортное положение производить в следующей последовательности: - закрыть крышки разгрузочных люков, переведя рукоятки управления кранами К4, К5, Кб в верхнее положение; - поднять дозатор в транспортное положение, переведя рукоятку управления краном К2 вверх; - если использовался в работе механизм ограничения засыпки середины пути, то зафиксировать его в транспортном положении, переведя рукоятку управления краном КЗ вверх; - переведя рукоятку управления краном 1 (рисунок 10) в верхнее положение, отключить рабочее пневмооборудование хоппер-дозатора от источника сжатого воздуха; - вращением штурвала 15 (рисунок 6) с винтом 10 установить указатель высоты дозирования в положение по шкале 11 «Транспортное положение»; - скобы дозатора установить на боковую балку рамы и зафиксировать закидками. 3.3.12. По окончании выгрузки балласта на перегоне, до отправки на станцию, все хоппер-дозаторы привести в транспортное положение, перекрыть краны питательной магистрали локомотива, затем краны рабочей магистрали хоппер-дозаторов, снять переходной рукав. 3.3.13. По прибытии хоппер-дозаторов на станцию провести ТО-2, продуть сжатым воздухом рабочую пневмомагистраль, после чего вагоны отправлять под погрузку. 3.4. На участках со сложным профилем пути, при применении подталкивающего локомотива, хоппер-дозаторы разгружать в соответствии с утвержденной начальником дороги инструкцией о порядке выезда на перегон для выгрузки хоппер-дозаторов. 3 .5. При эксплуатации хоппер-дозаторов при минусовых температурах возможно смерзание балласта. Перед выгрузкой необходимо произвести отогрев хоппер-дозатора с грузом в помещении при температуре не выше 50 °С. 20 Применение виброрыхлителей груза ЗАПРЕЩАЕТСЯ. 3.6. ЗАПРЕЩАЕТСЯ разгрузка хоппер-дозаторов грейферными кранами. на вагоноопрокидывателях и другими механизмами. 3.7. Разгрузка хоппер-дозаторов на базах промежуточного складирования производится на повышенных путях (эстакадах) или в подземные емкости, имеющие возможность приемки балласта между рельсами колеи и по бокам ее. 4. ПЕРЕЧЕНЬ ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙ ЗОЧНО-ДОЗИРУЮЩЕГО МЕХАНИЗМА ХОППЕР-ДОЗАТОРА 1 РАЗГРУ- Перечень возможных неисправностей механизмов привода дозатора, крышек разгрузочных люков и ограничения засыпки середины пути, вероятные причины их возникновения и способы их устранения приведены в таблице 4. Таблица 4 Метод устранения Неисправность, внешнее Вероятная причина проявление, дополнительные признаки 1 2 3 Положение указателя высоты 1.1. Неправильная Отрегулировать положение дозирования не соответствует предыдущая высоты дозатора и шкалы уровню нижней кромки регулировка; дозирования механизма дозатора относительно УВГР. 1.2. Износ ходопривода дозатора. вых частей (проПримечание: регулировку кат колесных про водить на контрольном центров) прямом участке пути (желательно со смотровой канавой) 21 Продолжение таблицы 4 1 2 3 2 После опускания дозатора в 2.1. Утечки воздуха из 2.1. Устранить утечки рабочее положение крышки пневмоцилиндра, воздуха, заменить .манразгрузочных люков повреждение прожеты, прокладки; рабочими пневмоцилинд- кладок и манжет; 2.2. Кран управления рами не открываются. 2.2. Неисправность отремонтировать или крана управления заменить (ремонт крана пневмоцилиндром; заключается в притирке 2.3. Недостаточное золотника, замене вту лки давление воздуха, и кольца); поступающего в 2.3. Обеспечить давление пневмоцилиндр; возду ха в пневмосистеме 2.4 При минусовых 6кгс/см:. при температурах необходимости отрегу примерзание разгру- лировать клапан макзочной крышки к симального давления; балласту , находя2.4. Произвести отогрев щемуся в бункере. хоппер-дозатора в помещении. 3 При опущенном на Фактическое поло- Отрегулировать положение отметку «+15» жение дозатора выше высоты дозатора и шкалы дозаторе, крышки отметки на шкале дозирования. разгрузочных люков дозирования. пневмоцилиндром не открываются или открываются плохо. 4 В транспортном 4.1. Дозатор находится положении дозатора ниже транспортного упоры дозатора не положения; 4.2. Упоры дозатора прилегают к непразакрытым крышкам установлены разгрузочных люков. вильно. 22 4.1. Отрегулировать транспортное положение дозатора; 4.2. Переставить упоры дозатора. К упорам дозатора или к упорам крышек наварить накладки. Окончание таблицы 4 1, 2 3 5 При включении рукоятки 5.1. Утечки воздуха из 5.1. Устранить утечки управления краном в по- пневмоцилиндра, воздуха, заменить проложение «Дозатор повреждение про- кладки, манжеты; опустить» («Дозатор кладок или манжет; 5.2. Отремонтировать поднять») дозатор не 5.2. Неисправности или заменить кран опускается (поднимается) крана управления управления или опускается пневмоцилиндрами (см. п. 2.2.); (поднимается) очень привода дозатора; 5.3. Обеспечить давмедленно. 5.3. Недостаточное ление воздуха в давление воздуха, пневмосистеме поступающего в 6 кгс/см2, при необпневмоцилиндры. ходимости отрегулировать клапан максимального давления. 6 Не функционирует или постоянно функционирует механизм ограничения засыпки середины пути. 7 Ускоренный выход из строя деталей механизма дозирования (винт, гайка, штурвал). 5. 6.1. Утечки воздуха 6. Устранить утечки из пневмоцилиндра, воздуха, заменить повреждение прокладки, манжеты; прокладок или 6.2. Отремонтировать манжет; или заменить кран 6.2. Неисправности управления крана управления (см. п. 2.2.); пневмоцилиндрами 6.3. Обеспечить давмеханизма ограни- ление воздуха в чения засыпки; пневмосистеме 6.3. Недостаточное 6 кгс/см2, при необдавление воздуха, ходимости отрегулипоступающего в ровать клапан максипневмоцилиндры. мального давления. 7.1. Отсутствие смазки; 7.2. Опускание гайки под нагрузкой веса дозатора или усилия пневмоцилиндра; 7.3. Применение ударов по штурвалу. 7.1. Обеспечить своевременную смазку деталей, соблюдать правила управления. Сменить негодные детали. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ХОППЕР23 ДОЗАТОРА МОДЕЛИ ВПМ-770 5.1. Для поддержания хоппер-дозаторов в исправном состоянии, владелец выполняет их техническое обслуживание и ремонт. Осмотр и устранение недостатков производятся перед отправлением в рейс, перед погрузкой, после выгрузки. Опробование тормозов, осмотр ходовых частей, автосцепки, рамы и кузова проводят работники ПТО вагонной службы дороги, к которой приписаны хоппер-дозаторы, в соответствии с действующими инструкциями МПС и приказом МПС от19.01.90 № 4Ц. 5.2. Виды технического обслуживания и ремонта, их периодичность указаны в таблице 5. Таблица 3 Вид технического Условное Периодичность обслуживания и обозна проведения ремонта ремонта чение ТО-1 Техническое На стоянках в пути обслуживание №1 следования ТО-2 После каждой Техническое разгрузки обслуживание №2 ТО-3 Техническое Один раз в два месяца обслуживание №3 ДР Деповской ремонт Через 3 года после постройки и далее через 2 года Капитальный монт ре- КР Через 10 лет Примечание См. п. 5.3. См. п. 5.3. См. п. 5.3. Пр. МПС от 19.01.90 №4Ц То же Примечания: 1. Техническое обслуживание хоппер-дозатора (ТО-1; ТО2; ТО-3) производится силами владельца хоппер-дозатора. 2. Техническое обслуживание (ТО) ходовых частей (тележки, колесные пары, буксы и пр.), рамы, кузова, приборов автосцепки, автоматических и стояночных тормозов в эксплуатации должно производиться в соответствии с требованиями, установленными для грузовых вагонов широкой колеи приказом МПС от 19.01.90 № 4Ц. 3. Деповской и капитальный ремонты проводятся владельцем хоппер- дозатора в депо или на вагоноремонтном заводе по договору с ними. 24 5.3. Устанавливаются следующие виды технического обслуживания хоппердозаторов: - Техническое обслуживание №1 (ТО-1) выполняется на стоянках в пути следования. Заключается в осмотре разгрузочно-дозирующих механизмов, проверке надежности их закрепления в транспортном положении и устранении выявленных недостатков; - Техническое обслуживание №2 (ТО-2) выполняют после каждой разгрузки хоппер-дозаторов, кроме работ по ТО-1, заключается в очистке раз- грузочнодозирующего механизма от остатков балласта и грязи, продувке сжатым воздухом рабочей пневмомагистрали, проверке креплений и целостности сварных швов и устранении неисправностей, выявленных при проверке и в процессе выгрузки балласта; - Техническое обслуживание № 3 (ТО-3) выполняют не реже одного раза в 2 месяца. При этом выполняют все работы, входящие в ТО-2 и проверяют: 1.Плотность воздухопроводов рабочей магистрали, кранов управления механизмами. При нижнем положении рукоятки привода разобщительного крана падение давления в системе, при начальном давлении 6 кгс/см2, должно быть не более 0,25 кгс/см2 в течение 1 минуты. Проверку производить по манометру на специальном измерительном рукаве (рисунок 19), подсоединенном к соединительному рукаву рабочей пневмомагистрали и надежно прикрепленному к раме вагона; При необходимости производят регулировку клапана максимального давления уел. № ЗМД на давление 6кгс/см2. После регулировки клапан опломбировать (рисунок 11а); 2. При необходимости производят регулировки механизмов дозирования, привода дозатора, привода крышек разгрузочных люков. Проверяют крепление узлов и деталей вышеперечисленных механизмов, устраняют выявленные недостатки; 3. Смазку узлов и деталей хоппер-дозатора проводят в соответствии с требованиями карты смазки (рисунок 18 и таблица 6); 4.Проводят очистку мест с поврежденным покрытием, имеющих следы коррозии. Места грунтуют и окрашивают эмалью под цвет вагона. Восстанавливают поврежденные или нечеткие знаки и надписи (рисунок 21). ТО-3 выполнять на специально выделенных путях предприятий приписки хоппер-дозаторов или в вагонных депо с использованием источника сжатого воздуха. ТО-3 рекомендуется проводить параллельно с проверкой и ремонтом автотормоза хоппер-дозатора. Проверку и ремонт автотормоза производить в соответствии с «Инструкцией по ремонту тормозного оборудования вагонов ЦВЦЛ-292». О произведенном ремонте делается запись в специальном журнале, который должен храниться у машиниста хоппер-дозаторной вертушки. Эксплуатация хоппер-дозаторов без указанных записей в журнале ЗАПРЕЩЕНА 5.4. Для хоппер-дозаторов установлены два вида периодических ремонтов 25 (приказ МПС 4Ц от 19.01.90): 1. Деповской (текущий плановый) выполнять через 3 года после постройки, а в дальнейшем через 2 года; 2. Капитальный (заводской) выполнять через 10 лет эксплуатации на специализированных заводах. 5.5. Особенности технического обслуживания. 5.5.1. Категорически запрещается бесхозная эксплуатация хоппер- дозаторов, а также без проведения своевременного технического обслуживания, без своевременного проведения деповского и капитального ремонтов в депо или на ремонтных заводах. 5.5.2. За последствия нарушений настоящего «Руководства по эксплуатации хоппер-дозатора модели ВПМ-770» ответственность несет владелец хоппердозатора. 5.5.3. Каждый хоппер-дозатор должен иметь четкие отличительные знаки и надписи, установленные альбомом МПС «Знаки и надписи на вагонах железных дорог», а также трафарет, указывающий наименование организации (владельца) и станции приписки (рисунок 21). 6. РЕГУЛИРОВКА МЕХАНИЗМОВ ПРИВОДА ДОЗАТОРА И КРЫШЕК РАЗГРУЗОЧНЫХ ЛЮКОВ 6.1. Регулировку механизмов привода дозатора и крышек разгрузочных люков (далее разгрузочно-дозирующего механизма) совмещают, по возможности с проведением работ по ТО-3 или деповским ремонтом, а также при обнаружении расстройства работы механизмов, после аварии или смены колесных пар, тележек хоппер-дозатора. 6.2. Регулировке подлежат механизмы привода крышек наружных и внутренних люков, механизм# привода дозатора и устройства фиксации дозатора. 6.3. Регулировку разгрузочно-дозирующего механизма производить на порожнем хоппер-дозаторе, на прямом участке пути длиной 15...20 метров, с источником сжатого воздуха давлением не менее 6 кгс/см:. 6.4. Проверка регулировки механизма привода дозатора. Проверку производить с транспортного положения дозатора в следующей последовательности: 6.4.1. Проверить высоту низа дозатора от УВГР. которая должна быть 400+5мм по четырем наружным углам дозатора. 6.4.2. Присоединить рабочую пневмомагистраль к источнику сжатого воздуха. 6.4.3. Рукоятку управления краном К1 повернуть вниз в положение «Воздух включен» (рисунки 9 и 10). 6.4.4. Установить указатель высоты дозирования на отметку «-15» по шкале дозирования 11 (рисунок 6). 6.4.5. Освободить скобы дозатора. 6.4.6. Рукоятку управления краном К2 (рисунок 9) установить в положение 26 «Дозатор опустить». После опускания дозатора произвести измерение высоты низа дозатора относительно УВГР. Высота должна составить 135 мм *). Измерение произвести по четырем наружным углам дозатора. Привести дозатор в транспортное положение. *) Величина 15 мм равна половине величины полной просадки хоппер- дозатора при загрузке 72 т. При установке дозатора на отметку «+15» низ дозатора по отношению к УВГР должен быть установлен на величину 150+15=165 мм, а при установке на отметку «-15» установлен на величину -150+15= -135 мм. 6.5. Проверка работы механизма ограничения засыпки середины пути. Во время проверки регулировки механизма привода дозатора, проверить работу механизма ограничения засыпки в следующей последовательности: 6.5.1. Выполнить требования пунктов 6.4.3. и 6.4.4. 6.5.2. Рукоятку управления КЗ установить в положение «Механизм ограничения засыпки опустить» (рисунки 9 и 10), при этом должны сработать пневмоцилиндры-фиксаторы механизма ограничения засыпки. 6.5.3. Рукоятку управления краном К2 установить в положение «Дозатор опустить», при этом дозатор должен опуститься вместе с экраном ограничения засыпки. 6.5.4. Рукоятку управления краном К2 установить в исходное положение («Дозатор поднять»), при этом дозатор вместе с экраном будет приведен в транспортное положение. 6.5.5. Рукоятку управления краном КЗ установить в исходное положение («Механизм ограничения засыпки поднять»). 6.5.6. Рукоятку управления краном К2 перевести в положение «Дозатор опустить», при этом дозатор должен опуститься в рабочее положение без экрана ограничения засыпки (экран должен находиться в транспортном положении). 6.6. Проверка регулировки механизмов привода крышек наружных (внутренних) разгрузочных люков. Проверка регулировки одинакова как для крышек наружных разгрузочных люков, так и для крышек внутренних разгрузочных люков. Проверку произвести с опущенным в рабочее положение дозатором на отметку «+15» по шкале дозирования. Последовательно произвести установку рукояток управления кранов К4, К5 и Кб в нижнее положение («Крышки внутренние открыть», «Крышку наружную дальнюю открыть», «Крышку наружную ближнюю открыть»), затем рукоятки управления кранов К4, К5 и Кб перевести в исходное положение («вверх»). Открытие и закрытие крышек должно происходить свободно, без заедания кромок крышек за упоры дозатора и элементы бункера. При открытой крышке, проем разгрузочного люка не должен перекрываться обечайкой крышки, а при закрытой крышке, проем разгрузочного люка должен быть полностью перекрыт обечайкой крышки, а кромка крышки соприкасаться с упорами на бункере. 27 6.7. Регулировка разгрузочно-дозирующего механизма. Длина резьбовой части тяг и подвесок, остающихся в головках, должна быть не менее 35 мм. Регулировку производить на порожнем хоппер-дозаторе с учетом просадки рессорных комплектов тележек на 15 мм. 6.7.1. Регулировка механизма привода дозатора. Рабочую пневмомагистраль хоппер-дозатора соединить с источником сжатого воздуха. Рукоятку управления краном К1 перевести в положение «Воздух включен». Установить указатель высоты дозирования на отметку «-15» по шкале дозирования 11 (рисунок 6). Освободить скобы дозатора. Рукоятку управления краном К2 (рисунок 9) перевести в положение «Дозатор опустить». Отрегулировать длины штоков пневмоцилиндров 1 (рисунок 6) привода дозатора так, чтобы при полностью выдвинутом из пневмоцилиндра штоке валик рычага 7 свободно входил в рычаг и головку штока пневмоцилиндра 1. Отрегулировать длину подвески 6 так, чтобы средний валик рычага 7 опирался на нижнюю перемычку подвески. Установить высоту дозатора на расстоянии (135±2) мм ниже УВГР, изменяя длину подвесок 6. Установить шкалу дозирования 11 по совпадению указателя гайки 8 с отметкой «-15». Поворотом рукоятки управления краном К2 (рисунки 9 и 10) вверх, привести дозатор в транспортное положение и убедиться в том, что указатель гайки 8 (рисунок 6) находится в пределах отрезка гравировки, обозначенной «Транспортное положение». Проверить высоту низа дозатора в транспортном положении относительно УВГР, которая должна быть 400 мм минимум. Проверить возможность свободного запирания дозатора скобами, при этом зазор между скобой и горизонтальной полкой боковой балки рамы не должен быть более 4мм. Зазор допускается регулировать приваркой накладок к опорной плоскости скобы дозатора. Винтовые регулируемые соединения, имеющие контргайки, после окончания регулировки должны быть закреплены контргайками. 6.7.2. Регулировка механизма привода крышек наружных (внутренних) разгрузочных люков. Наружные (внутренние) крышки в закрытом положении должны своими кромками упираться в упоры 16 на бункере (рисунок 1), а разность размеров «S» и «Т» на одной крышке не должна превышать 5мм. Регулировку производят изменением длины штока пневмоцилиндра 1 (рисунки 7 и 8) привода крышки так, чтобы при полностью вдвинутом в пневмоцилиндр штоке валик рычага 2 свободно входил в рычаг и головку штока, при этом разность размеров «S» и «Т» на одной 28 крышке по всей ее длине не должна превышать 5 мм. Допускается производить подрезку или наплавку кромки крышки в местах соприкасания с упорами 16 (рисунок 1). При нахождении дозатора в транспортном положении, упоры дозатора 16 (рисунок 1. лист 2) должны упираться в крышки, при этом минимальное перекрытие упоров не должно превышать 15 мм. При необходимости допускается подрезка упоров или приварка к ним накладок нужной толщины. Подрезку упоров производить только при регулировке высоты нмза дозатора в транспортном положении, если расстояние от УВГР до дозатора менее 400мм. 7. СМАЗКА ХОППЕР-ДОЗАТОРА 7.1. Проведение работ по смазке составных частей и отдельных точек хоппердозатора проводить в соответствии с указаниями по смазке по таблице 6 и картой смазки (рисунок 18). 7.2. До начала смазки тщательно удалить грязь, ржавчину со смазываемых поверхностей и наконечников шариковых масленок. 7.3. Смазка должна храниться в условиях, исключающих ее загрязнение и иметь сертификат завода-изготовителя. 7.4. В смазочных материалах не допускается наличие механических включений (стружки, загрязнений). 8. ПРАВИЛА ХРАНЕНИЯ В случае перерыва в эксплуатации хоппер-дозатора на срок более четырех месяцев необходимо произвести консервацию: 8.1. Произвести очистку от загрязнения и ржавчины мест, подлежащих окраске и смазке. 8.2. Произвести смазку узлов в соответствии с картой смазки (рисунок 18) и таблицей 6. 8.3. Окрасть под цвет вагона места с поврежденным покрытием, восстановить надписи (рисунок 21). 8.4. Затормозить хоппер-дозатор стояночным тормозом (рисунок 15) 9. КОМПЛЕКТНОСТЬ ПОСТАВКИ 9.1. Хоппер-дозаторы поставляются заказчику в основном партиями по 10 или 20 ппук и отправляются в его адрес как груз на своих осях без сопровождающих лиц. 9.1.1. С десятью хоппер-дозаторами завод-изготовитель поставляет запчасти и техническую документацию в следующих количествах: Запасные части: - уплотнительное кольцо КУ ГОСТ38-72 10 шт. - манжета 3-70x50-6 ГОСТ 14896-84 10 шт. 29 - прокладка уел. № 188-23 10 шт. - воротник уел. № 188-22 10 шт. - кольцо 016-020-25-1-2 ГОСТ 9833-73 20 пгг. - втулка черт. 770.08.825 12 шт. - кольцо 018-022-25-2-2 ГОСТ 9833-73 4 шт. - манжета 2-32-2 ГОСТ 6678-72 4 шт. - манжета 2х 125x95x2 ГОСТ 14896-84 6 шт. - рукав соединительный (рисунок 17 3) 1 шт. - рукав с манометром (рисунок 19 *) 1 шт. Техническая документация: Хоппер-дозатор модели ВПМ-770. Руководство по эксплуатации1 экз. Хоппер-дозатор модели ВПМ-770. Техническое описание 1 экз. Запасные части завод-изготовитель отправляет в ящиках на станцию нахождения получателя хоппер-дозаторов. Документация высылается в адрес получателя по почте. 9.1.2. На каждый хоппер-дозатор заказчику поставляется: - технический паспорт грузового вагона по форме ВУ-4 1 экз. - акт о технической приемке хоппер-дозатора модели ВПМ-770 1 экз. 9.1.3. При отправке в один адрес менее 10 хоппер-дозаторов, запасные части по пумкту 9.1.1. заказчику не поставляются. 3 Поставляются не менее, чем с 20 хоппер-дозаторами. 30 10. ГАРАНТИИ ИЗГОТОВИТЕЛЯ 10.1. Хоппер-дозатор модели ВПМ-770 соответствует техническим условиям ТУ 3183-001-52398439-01. 10.2. Завод гарантирует безотказную работу хоппер-дозатора при условии выполнения потребителем (заказчиком) требований настоящего «Руководства по эксплу атации», в течение следующих сроков: на кузов и раму 10 лет; на остальные узлы и детали 3 года. 10.3. На комплектующие изделия гарантийные сроки устанавливаются действующими стандартами и техническими условиями. 10.4. На защитные покрытия (окраску), кроме внутренних поверхностей ку зова и бункера, завод-изготовитель дает гарантию 2 года 6 месяцев. 10.5. Рекламации принимаются заводом-изготовителем в установленном законом порядке. u> NJ Таблица 6 - Указания по смазке хоппер-дозатора модели ВПМ-770 Наименование узла и делали Марка смазочного материала При При При эксплуатации до эксплуатации длительном до +50° хранении -40° 1 1 Подшипник колесной пары 2 Пятник 3 Шкворень 4 Скользун 5 Подшипник вала 2 Смазка ЛЗ-ЦНИИ ГОСТ 19791-74 Количеегво точек смазки 3 2 Солидол Ж I ОС I 1033-79 или Солидол С ГОСТ 4366-76 2 2 4 18 Ж 6 Шарнирные соединения механизма Масло осевое 3 Масло осевое Солидол привода доза юра ГОСТ610-72 JI ГОСТ 610- ГОСТ 1033- 79 72 или Солидол С 7 Шарнирные соединения механизма ГОСТ 4366- 76 привода крышек внутренних люков 8 Шарнирные соединения механизма привода крышек наружных люков 20 4 4 Способ нанесения смазки 4 Ручной Периодичность смазки 5 При ревизии букс Ручной При подкатке тележки под вагон Тавотонабива. При ТО-3 телем Масленкой При ТО-3 или ручной 1)кончанис таблицы 6 1 9 11невмоци ли ндры механизмов разгрузки и дозирования 10 Нневмоцилиндры механизма ограничения засыпки 11 Тормозной цилиндр 12 Роли к упоров дозатора Направляющие цилиндра механизма офаничения засыпки 14 Шарнирные соединения рычажной передачи автотормоза 15 Шарнирные соединения стояночного тормоза 16 Кран управления 13 17 Шарниры рычагов и тяг управления 18 Винт механизма дозирования 2 3 4 5 Ручной При ТО - 3 6 Смазка ЖТ-79Л ТУ32 ЦТ 1176 - 83 Масло осевое 3 ГОСТ 610-72 Масло осевое J1 ГОСТ 61072 Солидол Ж ГОСТ 1033-79 или Солидол С ГОСТ4366-76 2 1 2 4 Масленкой ручной или При Т О - 3 или При ТО - 3 При ТО - 3 34 7 Смазка ЖЮ ТУ 32L1 [Т520-83Е Масло осевое 3 Масло осевое СолидолЖГОС ГОСТ 610-72 JI ГОСТ 610 Т 72 1033-79 СолидолС ГОСТ4366-76 6 24 Ручной Масленкой ручной 4 ПРИЛОЖЕНИЯ К РУКОВОДСТВУ ПО ЭКСПЛУАТАЦИИ ХОППЕР-ДОЗАТОРА МОДЕЛИ ВПМ-770 4^ Рисунок 1,лист1- Xonnqwio-iarop модели ВПМ-770 1 -тележка; 2 -кузов; 3-рама; 4-бункер; 5-дозатор; 6-крьппки разгрузочных люков; 7-механизм привода наружных крышек; 8- механизм привода внутренних крышек; 9-щиток управления; 10-экран (механизм ограничения засыпки); 11тормоз автоматический; 12-тормоз стояночный; 13-установка подножки составителя; 14-переходная площадка; 15лесгница; 16-упоры дозатора; 17-автосцепка; 18-рабочая магистраль; 19-тормозная магистраль; 20-шкала дозирования; 21 -винтовой фиксатор Рисунок 1, лист 2 - Хоппер-дозатор модели ВПМ-770 3 -кузов; 4- бункер; 5,6 - крышки разгрузочных люков; 7 - дозатор; А - разгрузка на всю ширину путевой решетки; Б - разгрузка на одну из сторон пути и в середину; В - разгрузка на одну сторон\ пути; Г - разгрузка в середину пути; Д разгрузка на обе стороны пути Рисунок 2 - Схема устройства и разгрузки хоппер-дозатора 36 1 - хребтовая балка; 2 - брус; 3 - промежуточная балка; 4 - поперечная средняя балка; 5 - шкворневая балка; 6 - брус; 7 - боковая балка: 8 - передний упор автосцепки; 9 - задний упор автосцепки: 10 - пятник; 11 - скользун; 12 - брус Рисунок 3 - Рама 37 1 - продольная наружная стенка; 2 - продольная внутренняя стенка: 3, 4 , 5 , 6 - торцевые стенки; 7 - подшипник; 8 - кожух; 9 - двускатная балка Рисунок 4 - Установка бункера 38 _ ----- тг~ ........... - * ■ 1 . . .. 1 . . . . . ■ F>« 1 Поперечная ось симетрии 1 - балка надрельсовая; 2 - балка средняя; 3 - балка понеречная; 4 - боковина; 5 - направляющая; 6 - упор дозатора; 7 - ролик упора Рисунок 5 - Дозатор UJ 40 I - пневмоцилиндр; 2.3.7 - рычаги: 4 - вал ведущий: 5 - вал ведомый: 6 - подвеска: 8 - гайка: 9 - тяга: 10 - винт: 11 - шкала: 12,13 - рычаги: 14 - тяга: 15 - штурвал Рисунок 6 - Механизм привода дозатора 1 - пневмоцилиндр; 2 - рычаг; 3,4 - крышки; 5 - вал ведущий; 6 - вал ведомый Рисунок 7 - Механизм привода крышек наружных люков 41 1 - пневмоцилиндр; 2 - рычаг; 3 , 4 - крышки; 5 - вал ведущий; 6 - вал ведомый Рисунок 8 - Механизм привода крышек внутренних люков 42 Ml ...М2-рабочая пневмомагистраль; К7, К8-кран концевой разобщительный усл.№190 ОСТ24.029.01-76; KPl-клапан редукционный уел. № 3-1 ОСТ24.290.15-86; К1 -кран двухходовой разобщительный; К2.. .К6-кран трехходовой разобщительный; ЦК Ц2-пневмоцилиндр механизма привода дозатора; ЦЗ. Ц4-пневмоцилиндр механизма привода крышек внутренних дюков; Ц5. Ц6-пневмоцилиндр механизма привода крышек наружных люков; Ц7, Ц8-пневмоцилиндр механизма ограничения засыпки середины пути Рисунок 9 - Рабочее пневмооборудование 43 1 - гжран: 2 - инсвмоцилиндр: 3 - скоба Рисунок 11 - Механизм офаничения засыпки 1 - корпус; 2 - клапан (J1C59 -1); 3 - поршень с резиновым (кольцо) и кожаным (воротник)уплотнениями; 4 - стакан: 3 - нружина; 6 - регулирующий винт. Рисунок 11а- Клапан максимального давления 3-1 УХЛ 1 (6.0) усл.№ЗМД. Регулировка клапана Производится на специализированных участках AKII не реже одного раза в 2 месяца. 1. Установить клапан на стенд для испытания. 2. Установить манометр на выход. 3. Подать из воздушной магистрали сжатый воздух под давлением 8-9 кгс/см2 4. Показания на манометре должны соответствовать бкгс/см 2. 5. При несоответствии показаний манометра бкгс/см Произвести регулировку клапана регулировочным винтом поз.6 с последующей постановкой пломбы. а=600мм; Ь=300мм; с1=228мм (135мм)*; е=507мм (600мм)*: Г=400мм: 1= 160мм; S=160MM; t=185MM; с=510мм V Размеры плеч рычагов при композиционных колодках Рисунок 12 - Кинематическая схема тормозной рычажной передачи 1-автосцепка СА-3; 2-балочка центрирующая; 3-подвеска маятниковая; 4- рычаг расцепной; 5-клин тягового хомута; 6-плита упорная; 7-аппарат поглощающий; 8-планка фрикционного аппарата; 9-хомут тяговый Рисунок 13 - Установка автосцепки 46 1 -воздухораспределитель; 2-запасный резервуар; 3-тормозной цилиндр; 4-авторегулятор; 5-авторегулятор режима торможения (авторежим); 6-кран разобщительный; 7соединительные рукава с концевыми кранами; 8-тройник (кронштейн пылеловка); 9-автотормозная магастраль (рисунок 1 поз. 19) Рисунок 14 - Тормоз автоматический 4^ Кую в А 26 1-вал с червяком; 2-секгор: 3-тяга; 4-рычаг: 5-цепь: 6-ручка: 7штурвал Рису нок 15 - Тормоз стояночный 48 5болт: 1 -колесная пара; 2-боковая рама; 3-рессорный комплект; 4-балка опорная (для авторежима); фрикционные гасители колебаний;6-надрессорная балка; 7-шкворень; 8- тормозная рычажная передача; 910-колпак скользуна; 11-прокладка регулировочная VC Рисунок 16 - Тележка Наименование и обозначение изделия (механизма), номера мест смазки, наименование смазочных материалов и другие сведения указаны в таблице 6 «Указания по смазке хоппер-дозатора модели ВПМ-770 Рисунок 18, лист 1 - Карта смазки Схема расположения подшипников и валов (поз. 5) Карта смазки (продолжение) 1-рукав Р17Б ТУ 24-5-852-82; 2-соединительная головка 1а ГОСТ 2593-82; ^манометр ДМ 1001-1,6 МПа-1,5 ГОСТ 2405-88; 4хомутик 49 ГОСТ 2593-82; 5-штуцер Рисунок 19 - Рукав с манометром^ Рисунок 20 - Ориентировочный уровень загрузки хоппер-дозатора модели ВПМ770 с различными сыпучими грузами (величину значений Н см. в таблице 2) 53 1 -технический знак РЖД; 2-основной номер хоппер-дозатора; 3-код принадлежности; 4-трафарет грузоподъемности 72т: 3трафарет объема кузова 41м3; 6-трафарет «не перегружай»; 7-трафарет «Дозатор»; 8-трафарет модели «ВГ1М-770»; ^-технический знак «подшипники качения»; 10-маркировка запасного резервуара; 11 -технический знак «место для домкратов»; 12-дублирующий трафарет кода принадлежности: 13-дублирующий номер хоппер-дозатора; 14-трафарет «тормозное нажатие па ось»; 15-трафарет «будь осторожен при работе механизмов»; 16-трафарет года постройки: 17-трафарет «запрещается находиться внутри кузова»; 18-тара вагона «Тара 23,0т»; 19-наличие авторежима «Авторежим» Рисунок 21 - Схема нанесения знаков и надписей © ПТКБ ЦП МПС Формат издания 60x84 1/16 3,5 печ.л. Тираж 1800 экз., заказ 90 п. 1 Печать ПТКБ ЦП МПС 127299, Москва, ул.Космонавта Волкова, 6 56 5. УСТРОЙСТВО И РАБОТА ХОППЕРДОЗАТОРА 5.1. В качестве ходовых частей на хоппер-дозаторе применены две двухосные грузовые тележки модели 18-100 поз. 1 (рисунок 1). 57