Турбулентная баротехнология пенобетона

реклама

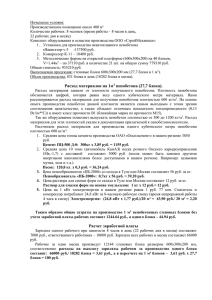

Турбулентная баротехнология пенобетона Деятельность научно-производственного предприятия «СтромРос» сосредоточена в сферах исследований, разработок и производства оборудования и материалов для стройиндустрии. Фирма изготавливает оборудование для производства неавтоклавного пенобетона производительностью от 4-х до 12 м3/ч и реализует пенобетонные стеновые изделия, включая теплоизоляционные плиты. Новая технология и оборудование сертифицированы в установленном порядке. Сотрудники общества и их партнеры являются разработчиками, патентообладателями и изготовителями оборудования. Партнерами фирмы являются ведущие российские НИИ, вузы, организации и промышленные предприятия. Под научным руководством Лауреата премии Правительства РФ, доктора технических наук, профессора И.Б. Удачкина разработаны и запатентованы технология и оборудование для производства пенобетона на основе избыточного давления. Технология получила широкое распространение в строительной индустрии под названием «баротехнология пенобетона». Она представлена на рынке строительной индустрии Российской Федерации с 1996 г. Всего действует более 300 технологических линий, которые положительно зарекомендовали себя по техническим и экономическим оценкам. Почти десятилетний опыт использования баротехнологии пенобетона показал целесообразность ее усовершенствования. Творческий коллектив фирмы «СтромРос» поставил перед собой эту задачу, и после серии экспериментальных работ, выполненных на лабораторной базе институтов ВНИИСтром им. П.П. Будникова и МАДИ (МГТУ) в 2002 г., защитил новые патенты, которые включают в себя существенные новые технические решения. В частности, создан патент RU № 2213001 «Линия по производству пенобетонных изделий и бортоснастка для них». Формула изобретения отличается от прототипов тем, что линия снабжена компрессором, соединенным с турбулентным смесителем и растворопроводом, подающим пеномассу в бортоснастку. Массив после набора требуемой пластической прочности разрезается на изделия стальными струнами резательным агрегатом, создающим поступательно-возвратные движения в трех геометрических измерениях. В вертикальном направлении колебания осуществляются с частотой от 80 до 200 кол./мин и с амплитудой от 0,5 до 10 см. Струны перемещаются со скоростью 5-40 см/мин. Перечисленные параметры соответствуют известным резательным агрегатам для резки бетонных массивов. Однако именно фирме «СтромРос» принадлежит интеллектуальная собственность по защите параметров новой линии в виде российского патента. Кроме того, фирма «СтромРос» разработала новые технические решения под названием «Пенобетон», а Федеральный институт промышленной собственности выдал соответствующий патент. Целью изобретения является получение суперлегкого пенобетона с содержанием в его структуре до 96% воздушных пор, с пониженной плотностью и соответственно низкой теплопроводностью. Поставленная цель достигается тем, что в пенобетоне, полученном из сырьевой смеси, приготовленной перемешиванием в турбулентном смесителе портландцемента, водного раствора пенообразователя, кремнеземистого компонента (в виде микрокремнезема} и дисперсного волокна, в качестве дисперсного волокна используется синтетическое строительное волокно марки ДАВ, рубленое базальтовое волокно или хризотил-асбест. Волокно предварительно обрабатывают жидким стеклом в количестве 1,5-2,5 мае. % от сырьевой смеси. Перемешивание осуществляют до образования гомогенного коллоидного раствора при следующем соотношением компонентов, мае. %: портландцемент — 44,11- 66,64; микрокремнезем - 15,57-29,42; указанное волокно -17,7926,47; водный раствор пенообразователя (с учетом воды затворения сверх 100%) - 0,80—2,50. Кроме того, авторский коллектив создал новую конструкцию турбулентного смесителя для производства пенобетона, подтвержденную патентом. Данный смеситель, как и его прототипы имеет производительность, которая определяется суммой затрат времени, включающей длительность загрузки, смешивания компонентов и выгрузки смеси. Основным регулируемым параметром технологического процесса является продолжительность смешивания. Все известные способы определения объективных критериев окончания смешивания сводились к приостановке процесса и отбора проб пенобетона, образованного в данный момент времени. Однако эта методика искажала общую картину технологического процесса и требовала поиска новых методов исследований. Найден наиболее доступный и объективный метод оценки технологического процесса по замеру потребляемой мощности привода бетоносмесителя. Потребляемая мощность контролируется величиной силы тока привода при помощи электронного амперметра. Замер тока осуществляется на первом этапе в момент включения электродвигателя; на втором этапе - при загрузке смесителя сухими компонентами и перемешивании компонентов смеси под избыточным давлением; на третьем этапе определяется сила тока в момент выгрузки смеси. На рис. 1 отображен график технологического процесса. После включения электродвигателя наблюдается существенное увеличение силы пускового тока, величина которой возрастает по мере загрузки смесителя сухими компонентами. Далее, по мере поризации смеси и ее гомогенизации, величина силы тока уменьшается, а через 20~45 сек процесс стабилизируется. Эта стабилизация является признаком завершения приготовления пеномассы. Подтверждением служит и график изменения плотности пеномассы, изображенный на рис. 2. Описанные эксперименты легли в основу разработки технологического регламента и технического задания по турбулентной баротехнологии пенобетона. Рис. 1. Контроль токовой нагрузки на привод смесителя в течение одного замеса Рис. 2. Контроль плотности пеномассы в течение времени одного замеса Предложен рациональный эффективный процесс перемешивания технологической пены с вяжущими и кремнеземистыми компонентами. Внутри герметичного смесителя создается избыточное давление при помощи компрессора (баротехнология пенобетона). В сжатом состоянии межпоровые стенки упрочняются, а затем массу можно пневмотранспортом подавать на большое расстояние как по горизонтали, так и по вертикали. Герметичный смеситель выполняет функцию и пневмокамерного насоса. Сырьевая смесь по выходу из растворопровода «распрямляется» из-за перепада давления. Разработаны составы и освоено промышленное производство, не уступающее по качеству импортным. Техническая пена характеризуется высокой кратностью (7-15) и повышенной стойкостью (до 40 мин). Пенобетон, полученный по турботехнологии, обладает: высокими тепло- и шумозащитными качествами; высокой противопожарной устойчивостью; долговечностью; экологически чист; соответствует европейским стандартам; экономически выгоден. Комплекс эксплуатируется при температуре +10 °С. Меняя плотность, получаем пенобетон для: наружных стен; внутренних перегородок; термовкладышей; термоизоляции трубопроводов; теплоизоляции крыш; звукотеплоизоляции междуэтажных перекрытий. В комплект технологической линии входит склад цемента типа ОПР; смеситель турбулентный «Турбо-0,45» (конструкции ООО «СтромРос») и подъемник-загрузчик типа Я2ОГБ. В табл. 1 показаны расходы сырьевых материалов на один замес установки «Турбо-0,45» и некоторые физикомеханические характеристики пенобетона. Следует отметить следующие особенности турбулентной баротехнологии пенобетона: - предварительно следует тщательно перемешать требуемое количество воды и пенообразователя в соответствии с табл. 1; - расход сырьевых материалов, приведенный в табл. I, определен при использовании портландцемента марки 500 без добавок (ПЦ 500 Д-О) и песка, в котором глинистых включений менее 3%; - при использовании других цементов расход материалов уточняется опытным путем (увеличивается доля цемента и уменьшается доля песка); - предварительно в емкость смесителя загружается две третьих объема раствора, после этого загружается сухая смесь согласно данным таблицы и по мере перемешивания добавляется оставшаяся часть раствора пенообразователя для получения необходимой рабочей густоты пеномассы; - исключается использование воды из теплотрасс и батарей. В табл. 2 показаны затраты времени на загрузку компонентов, перемешивание и выгрузку пенобетонной смеси. При этом учтены результаты экспериментов, приведенные на рис.1 и 2. Расходы сырьевых материалов на один объем установки в 450 л и физико-механические характеристики пенобетона Таблица 1 Плотность пенобетона в сухом состоянии, кг/м3 Расход цемента ПЦ 500, кг Расход Прочность на концентриКоэффициент сжатие через Расход песка, Расход воды, рованного теплопро 28 су т кг л пеноводности, твердения (по образователя, Вт/(м*К) ГОСТу), ПБ-2000, мл МПа Расход цемента, % Расход песка, % Морозостой кость, ЦИКЛОВ 400 160 0 99 459 0,14 0,8 100 0 25 660 172 76,5 114 459 0,14 1,7 70 30 35 800 233 99 126 383 0,21 3,1 70 30 35 IOOO 286 122 117 306 0,29 5,0 70 30 35 Затраты времени на загрузку цемента, песка, воды и на выгрузку пенобетонной смеси на длину 60 м (смеситель «Турбо-0,25») Таблица 2 Плотность пенобетона, кг/м3 Расход цемента, кг Время загрузки ОПР-457, Расход песка, кг Время загрузки Я2 ОГБ, Расход воды, кг Время загрузки, сек Всего, сек сек сек 400 94 2 0 18 58 15 17 600 112 2,5 45 18 67 17 27 800 137 3,3 58 18 74 20 41 1000 157 3,5 60 18 69 25 45 Время загрузки принято по опыту эксплуатации и по паспортным данным смесителя ОПР-457.00.000. Выгрузка одного замеса смесителя «Турбо-0,25» составляет 30 сек. Таким образом, совокупные затраты времени на приготовление и выгрузку одного замеса для пенобетона плотностью 400 кг/м 3 составляют 47 сек, плотностью 600 кг/м3 - 57 сек, плотностью 800 кг/м3 - 71 сек, плотностью 1000 кг/м3 - 75 сек. Таким образом, расчетная производительность установки составляет 4—6 м3/ч (1 м3 пеномассы равен 4 замесам смеси). Оборудование и технология введены в эксплуатацию на ряде промышленных объектов, строительных сооружений Московской области и Российской Федерации в целом. На рисунке 4 показана технологическая линия на промплощадке «Гранит – С», а на рис. 5 показан узел резательной машины и стеновые блоки из бетона плотностью до 500 кг/м3. На рис. 6 представлен микрорайон жилых высотных зданий (до 24-х этажей) в г. Королеве Московской обл. Авторы: Удачкин И.Б., доктор техн. наук, профессор, г. Москва Удачкин В.И., канд. техн. наук, ген. директор НПФ ООО «СтромРос», Смирнов В.М., канд. техн. наук, зам. ген. директора НПФ ООО «СтромРос». Источник: Киев, "Строительные материалы и изделия" №2 (30), 2005г., 16 февраля