Программа исследования спектр мел

реклама

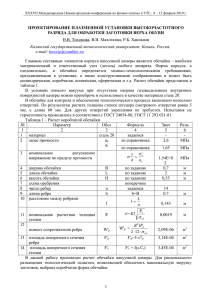

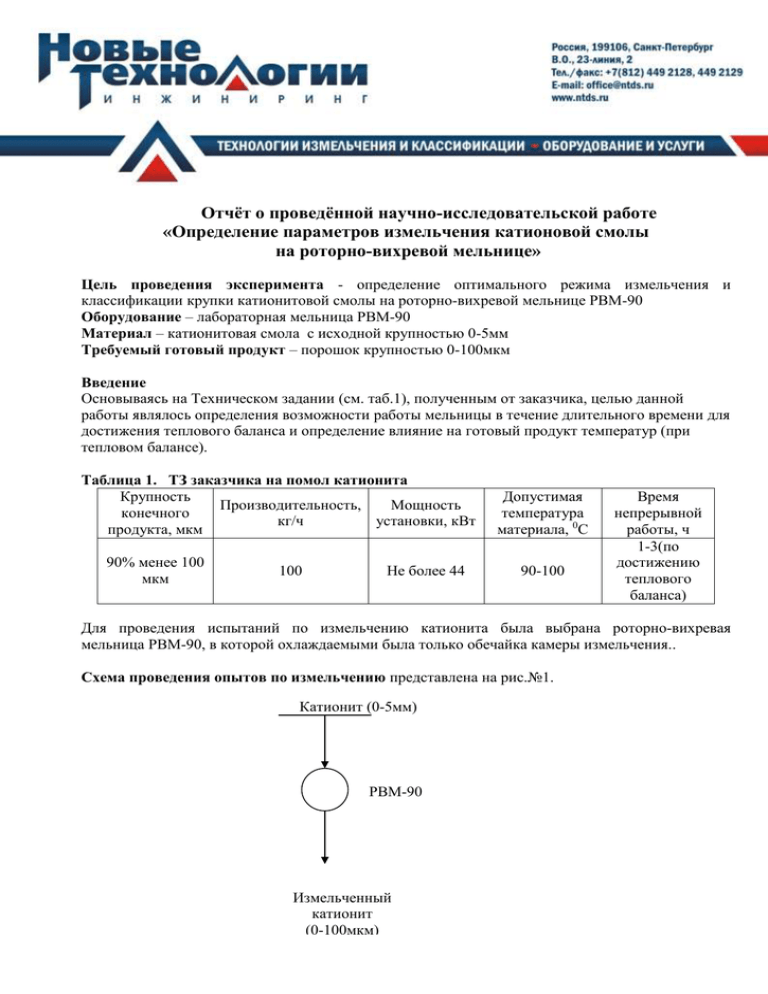

Отчёт о проведённой научно-исследовательской работе «Определение параметров измельчения катионовой смолы на роторно-вихревой мельнице» Цель проведения эксперимента - определение оптимального режима измельчения и классификации крупки катионитовой смолы на роторно-вихревой мельнице РВМ-90 Оборудование – лабораторная мельница РВМ-90 Материал – катионитовая смола с исходной крупностью 0-5мм Требуемый готовый продукт – порошок крупностью 0-100мкм Введение Основываясь на Техническом задании (см. таб.1), полученным от заказчика, целью данной работы являлось определения возможности работы мельницы в течение длительного времени для достижения теплового баланса и определение влияние на готовый продукт температур (при тепловом балансе). Таблица 1. ТЗ заказчика на помол катионита Крупность Производительность, Мощность конечного кг/ч установки, кВт продукта, мкм 90% менее 100 мкм 100 Не более 44 Допустимая температура материала, 0С 90-100 Время непрерывной работы, ч 1-3(по достижению теплового баланса) Для проведения испытаний по измельчению катионита была выбрана роторно-вихревая мельница РВМ-90, в которой охлаждаемыми была только обечайка камеры измельчения.. Схема проведения опытов по измельчению представлена на рис.№1. Катионит (0-5мм) РВМ-90 Измельченный катионит (0-100мкм) Последовательность проведения опыта Исходный катионит в течение 24 часов нагревался в сушильном шкафу при температуре 75 0С. После остывания до температуры 25 градусов катионит засыпался в бункер вибропитателя, затем вибропитатель настраивался на производительность 100 кг/час. Далее запускалась мельница РВМ-90 и начиналась подача материала при помощи вибропитателя. Длительность помола составила 1,5 часа. Главным показателем достижения теплового баланса является стабилизация температур во всех узлах. За 1,5 часа работ мельница вышла на тепловой баланс по системе охлаждения. Данные представлены в таблице №2. Таблица №2 Температурные показатели работы мельницы. Время Температура обечайки 0 3 8 13 20 30 40 50 60 70 80 90 21 35 38 41 41 42 42 41 42 42,3 42 42 Температура Температура Температура приемной входящей выходящей бочки воды воды 21 40 60 70 70 71 71 72 71 72 72 71 20,6 20,6 21 20,8 20,8 20,9 21 20,6 20,6 21,9 21,3 21,2 20,6 21 24,6 27 28,2 28,4 28,4 28,2 28,7 28,5 28,4 28,4 45 Температура обечайки, 0С 40 35 30 25 20 15 10 5 0 0 20 40 60 80 Время,мин Рис.2 Изменение температуры охлаждаемой обечайки камеры измельчения в течение работы мельницы РВМ-90 100 80 Температура бочки, 0С 70 60 50 40 30 20 10 0 0 10 20 30 40 50 60 70 80 90 100 Времяб,мин Рис.3 Изменение температуры приемной бочки в течение работы мельницы РВМ-90. Температура выходящей воды, 0С 50 45 40 35 30 25 20 15 10 5 0 0 10 20 30 40 50 60 70 80 90 100 Время,мин Рис.4 Изменение нагрузки на двигатели в течение работы мельницы РВМ-90 По окончании помола мельница останавливалась и из разгрузочного бункера отбиралась проба для определения гранулометрического состава измельченного катионита. Во время проведения помолов контролировались следующие параметры: ток обмотки двигателей, температура обечайки, температура материала. Результаты помола представлены в таблице №3. Как видно из таблицы №3 содержание класса -100 мкм составляет 80-82 %. При этом расход электроэнергии на 1 кг материала составил 0,35-0,4 кВт. Таблица 3. Результаты помола Номер опыта №1 Диаметр ножа, мм 750 Диаметр отверстия диафрагмы, мм Время измельчения, час 280 1,5 Таблица 4. ТЗ заказчика на помол катионита (продолжение Таблицы 4) Температура Производительность, Ток обмотки Номер опыта обечайки кг/ч двигателя, А мельницы0С №1 100 40 60 Масса пробы после измельчения, кг 12,7 Содержание класса -100 мкм,% -------- Выводы: 1).Температура входящей воды была на протяжении всего помола постоянна и составляла 20-21 0 С. Из таблицы №1 видно, что через 45 минут непрерывной работы достигается тепловой баланс (температура всех узлов машины становится постоянной). 2).При достижении температуры охлаждающей жидкости (вода) 20-210С, дальнейшего прироста температуры не наблюдается. При этом температура материала в разгрузочном бункере (приемной бочке) составила около 700С. 3).Так же следует учесть тот факт, что после сушки исходный катионит в течение первых 1-1,5 часов сохранял температуру около 600С. Таким образом, если такая температура не может считаться удовлетворительной, исходный материал нужно принудительно охлаждать протоком воздуха или другими способами. 4).После остановки мельницы, при ее разборке было установлено, что катионит пригорел на верхней крышке и диафрагме тонким слоем. Это значит, что охлаждение только одной обечайки оказалось недостаточным и в промышленном варианте мельницы требуется охлаждать также верхнюю крышку камеры измельчения и диафрагму. 5).При проведении длительного помола были достигнуты следующие результаты помола 80-82% менее 100 мкм с производительностью 100 кг/час, что заказчика вполне устроило.