Практическое занятие 1. Получение сжатого воздуха 1. Компрессоры

реклама

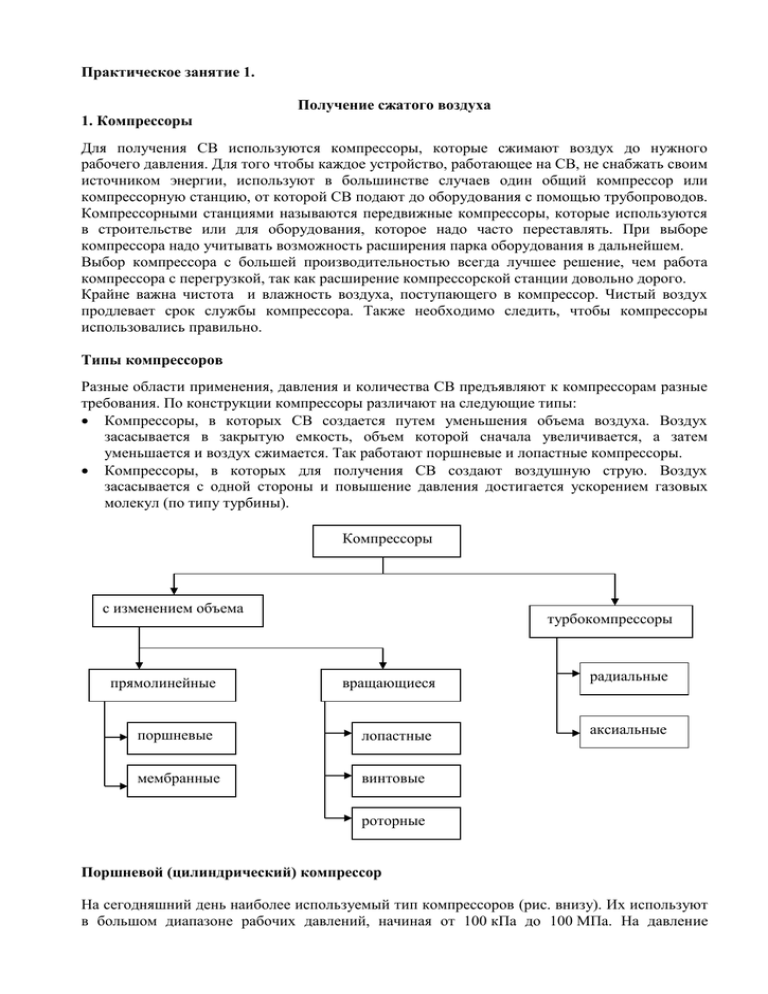

Практическое занятие 1. Получение сжатого воздуха 1. Компрессоры Для получения СВ используются компрессоры, которые сжимают воздух до нужного рабочего давления. Для того чтобы каждое устройство, работающее на СВ, не снабжать своим источником энергии, используют в большинстве случаев один общий компрессор или компрессорную станцию, от которой СВ подают до оборудования с помощью трубопроводов. Компрессорными станциями называются передвижные компрессоры, которые используются в строительстве или для оборудования, которое надо часто переставлять. При выборе компрессора надо учитывать возможность расширения парка оборудования в дальнейшем. Выбор компрессора с большей производительностью всегда лучшее решение, чем работа компрессора с перегрузкой, так как расширение компрессорской станции довольно дорого. Крайне важна чистота и влажность воздуха, поступающего в компрессор. Чистый воздух продлевает срок службы компрессора. Также необходимо следить, чтобы компрессоры использовались правильно. Типы компрессоров Разные области применения, давления и количества СВ предъявляют к компрессорам разные требования. По конструкции компрессоры различают на следующие типы: Компрессоры, в которых СВ создается путем уменьшения объема воздуха. Воздух засасывается в закрытую емкость, объем которой сначала увеличивается, а затем уменьшается и воздух сжимается. Так работают поршневые и лопастные компрессоры. Компрессоры, в которых для получения СВ создают воздушную струю. Воздух засасывается с одной стороны и повышение давления достигается ускорением газовых молекул (по типу турбины). Компрессоры с изменением объема турбокомпрессоры прямолинейные вращающиеся радиальные поршневые лопастные аксиальные мембранные винтовые роторные Поршневой (цилиндрический) компрессор На сегодняшний день наиболее используемый тип компрессоров (рис. внизу). Их используют в большом диапазоне рабочих давлений, начиная от 100 кПа до 100 МПа. На давление сжатого воздуха очень сильно влияет степень уплотнения клапанов, то есть точность посадки клапанов. Это самые дешевые и шумные компрессоры. Для получения больших давлений применяют многоступенчатые поршневые компрессоры (см. рис. внизу). Сжатый в первом цилиндре воздух охлаждается и направляется в следующий цилиндр, где степень сжатия выше, чем в первом цилиндре. При сжатии воздуха образуется тепло, которое отводится также воздухом или жидким хладаген том. Поршневые компрессоры целесообразно применять при давлениях воздуха (см.рис.13): до 400 кПа – одноступенчатые компрессоры до 1500 кПа – двухступенчатые компрессоры свыше 1500 кПа – трех- и более ступенчатые компрессоры. Менее целесообразно, хотя и возможно, применение компрессоров: до 1200 кПа – одноступенчатых до 3000 кПа – двухступенчатых свыше 3000кПа – трех- и более ступенчатых компрессоров. Мембранный компрессор Это разновидность поршневого компрессора (рис. 7). Внутри компрессора имеется мембрана, которая отделяет сжатый воздух от движущихся частей компрессора. Такое разделение предохраняет воздух от попадания в него смазочного масла из цилиндра. Эти компрессоры используются в пищевой, фармацевтической и химической промышленностях. Они не шумят при работе, но примерно вдвое дороже поршневых. Лопастной компрессор В цилиндрической внутренней камере, куда ведут впускное и выпускное отверстие, вращается ротор, ось которого не совпадает с центром камеры (рис. внизу). В роторе вырезаны пазы, в них установлены лопасти (лопатки), свободно перемещающиеся в пазах. Между лопатками образуются воздушные промежутки. Под действием центробежной силы лопатки выдавливаются к внутренней стенке камеры. При вращении ротора объем воздушных промежутков изменяется, в результате чего получается сжатый воздух. К достоинствам данных компрессоров относится компактная конструкция, равномерная работа и одинаковое во времени давление сжатого воздуха. Винтовой компрессор Два винта, вращаясь, засасывают воздух из входного отверстия в выходное. Компрессор роторный Наиболее распространен роторный компрессор, в котором для получения СВ не используется уменьшающийся объем. Аксиальный компрессор В данном компрессоре образуется струя воздуха, в результате чего достигается повышение давления вдоль оси крыльчатки. Эти компрессоры используются для получения особенно больших количеств СВ. Радиальные компрессоры Поток воздуха образуется путем перетекания из одной камеры в следующую, причем используют несколько крыльчаток. На рисунке внизу указаны области применения разных типов компрессоров. 2. Регулирование производительности компрессоров Так как расход сжатого воздуха, потребляемого пневмосистемой, изменяется, то необходимо регулировать производительность компрессора. Производительность компрессора регулируют так, чтобы рабочее давление удерживалось бы в требуемых границах – между Рmin и Рmax. Способы регулирования производительности компрессоров: A. Регулирование холостого хода компрессора: 1. регулирование сбросом (ограничением количества воздуха, поступающего в пневмосистему из компрессора), 2. регулирование запиранием (перекрытием потока воздуха, поступающего в компрессор), 3. регулирование коротким замыканием (переключением впускного клапана компрессора в открытое положение), B. Регулирование по нагрузке: 1. регулирование числом оборотов (изменение частоты вращения привода компрессора), 2. регулирование дросселированием на всасывании (ограничением количества воздуха, поступающего в компрессор), C. Релейное регулирование (пуском и остановкой привода компрессора / автоматическое регулирование). При регулировании сбросом (А1. см. рисунок внизу) компрессор «работает» на предохранительный клапан. После достижения настроенного значения регулируемого давления открывается предохранительный клапан и воздух сбрасывается в атмосферу. Обратный клапан предотвращает опустошение ресивера СВ (способ используется в небольших пневмосистемах). При регулировании запиранием (А2) перекрывается всасывающая магистраль компрессора. Когда впуск воздуха в компрессор перекрыт, компрессор работает в области пониженного давления. Этот метод используется прежде всего в поршневых компрессорах и во вращающихся (поворотных). Для больших поршневых компрессоров применяется регулирование «коротким замыканием» (А3), при котором во время части цикла сжатия всасывающий клапан остается открытым. При этом рабочий объем компрессора оказывается соединенным со всасывающей магистралью и компрессор не может сжать воздух. При регулировании по нагрузке (B1) в зависимости от давления в напорной магистрали компрессора изменяется число оборотов приводного мотора компрессора. Применяется в основном в случае, если приводом служит двигатель внутреннего сгорания. Частота вращения в этом случае изменяется как вручную, так и автоматически. Если привод электрический (что бывает редко), применяются многоскоростные электродвигатели. При регулировании дросселированием (B2) на всасывании производительность компрессора поддерживается за счет изменения сопротивления дросселя, установленного на всасывающей магистрали компрессора. При релейном или автоматическом регулировании (С) компрессор работает на полной нагрузке или останавливается. Приводной мотор компрессора выключается при достижении давления, превышающего максимальное рабочее давление Рмакс, и включается при достижении минимального рабочего давления Рмин в результате расходования сжатого воздуха. Рекомендуется, чтобы продолжительность включенного состояния компрессора была не выше 75 %. 3. Вспомогательное оборудование компрессоров Помещение компрессоров Компрессоры необходимо устанавливать в закрытых, звукоизолированных помещениях с хорошей вентиляцией. Необходимо следить за тем, чтобы воздух для компрессора был по возможности прохладным, непыльным (чистым) и сухим. Входной фильтр Обычно атмосферный воздух загрязнен миллионами твердых частиц различного происхождения. Вся эта грязь попадает с воздухом в компрессор и остается в кубометре сжатого воздухе в количестве, превышающем содержание в кубометре атмосферного воздуха в то число раз, во сколько раз сжимается воздух. Твердые частицы абразивны, что ведет к износу компрессоров. Поэтому для надежной работы любого компрессора требуется установка достаточно эффективного фильтра, который тем не менее не должен создавать высокое сопротивление потоку воздуха. Охлаждение компрессоров При сжатии воздуха в компрессоре образуется тепло, которое надо отводить. Как это делать, зависит от конкретных условий. При использовании небольших компрессоров достаточно естественного воздушного охлаждения (рис. внизу, слева), при использовании мощных компрессоров нужно принудительное охлаждение, например, с помощью вентилятора. При использовании компрессорной станции мощностью свыше 30 кВт нужно водяное охлаждение (рис. внизу, справа). Хорошее охлаждение компрессора гарантирует долгий срок службы и качественный сжатый воздух. Резервуар СВ Назначение резервуара или ресивера СВ – стабилизация давления за компрессором, то есть выравнивание колебаний давления в пневмотрубопроводах. Также благодаря поверхности резервуара происходит предварительное охлаждение воздуха, в результате чего из воздуха выделяется часть влаги. Устройство ресивера Ресивер – это металлический бак, оснащенный предохранительным клапаном, термометром, манометром, запорным вентилем, люком для обслуживания и спускным краном. Определение объема ресивера Объем определяют следующие факторы: производительность компрессора, расход воздуха пневмосистемой, способ регулирования производительности компрессора, допустимые колебания давления в трубопроводах и тем, будет ли в перспективе расширяться воздухопровод или нет. Определение объема ресивера при автоматическом регулировании производительности компрессора Для решения задачи лучше использовать соответствующую номограмму. число включений за 1 час Осушители воздуха Окружающий нас воздух содержит влагу (даже в Сахаре влажность воздуха равна 25 %). Нельзя допускать попадания влаги вместе с воздухом в пневмоустройства, так как она, конденсируясь, закупоривает каналы, нарушает работу отдельных частей системы. Влага – враг пневматических устройств. Водяной пар попадает в пневмосистему из внешнего воздуха через компрессор, его количество зависит от погоды и температуры забираемого компрессором воздуха. Какое-то количество конденсата отделяется после компрессора при охлаждении сжатого воздуха в ресивере, но и после него необходимо осушать сжатый воздух. Влажность воздуха – важнейший параметр, различают: абсолютную влажность – она показывает количество воды в граммах, которое содержится в метре кубическом воздуха при какой-то температуре, обозначается G, г/м3. Влажность воздуха при одной и той же температуре может быть разной, но для каждой температуры есть максимальное количество влаги, которое может удержать кубометр воздуха, это влажность насыщенного пара, обозначается Gmax, г/м3. относительную влажность – она равна абсолютной влажности, деленной на максимальное количество влаги, умноженной на 100 %: W = G/ Gmax. 100 %. При G = Gmax относительная влажность равна 100 %, это называется точкой росы, так как при большей влажности (G > Gmax) избыток влаги ΔG = G – Gmax конденсируется, выпадает в виде росы. График Gmax = f (t), то есть зависимость максимального содержания влаги в кубометре воздуха от его температуры называется кривой точки росы (см. внизу). Используя этот график, можно понять принцип действия рефрижераторной или холодильной сушки: если взять воздух при одной температуре с содержащейся в нем влагой W1 = G1/ Gmax 1 и охладить его до более низкой температуры так, чтобы выпала роса, тогда в кубометре воздуха останется G2 грамм влаги. Если затем повысить температуру воздуха, то при той же абсолютной влажности G2 относительная влажность воздуха станет меньшей: W2 = G2/ Gmax 1. Сушка воздуха охлаждением (рефрижераторная или холодильная сушка) Этот метод сушки воздуха основан на снижении температуры точки росы. Температура точка росы – это температура, до которой надо охладить воздух, чтобы влага, содержащаяся в нем, начала конденсироваться. Входящий в осушитель воздух охлаждается предварительно выходящим воздухом в воздухо-воздушном теплообменнике, из которого удаляется сконденсировавшаяся вода. Дальше воздух еще охлаждается хладагентом в холодильной камере, из него также отделяется конденсат. На выходе воздух подогревается в теплообменнике входящим воздухом. Для удаления влаги используют также абсорбционную и адсорбционную сушку. Абсорбционная сушка В основе ее лежит чисто химический процесс. Сжатый воздух проходит сквозь слой флюса, то есть вещества, которое связывает химически влагу, содержащуюся в воздухе, всем своим объемом. Время от времени отработавший флюс надо удалять (автоматически или вручную), добавляя примерно 2 - 4 раза в год свежий. Поток воздуха на входе в осушитель закручивается для отделения крупных капель воды и масла. На выходе воздуха из осушителя нужно устанавливать пылеулавливатель для сбора частиц флюса. Свойства абсорбционного осушителя: - не требует большого ухода из-за простоты устройства, - минимальный механический износ, так как нет движущихся частей, - не требует подвода дополнительной энергии извне. Однако из-за высокой стоимости флюса данный способ сушки применяется очень редко. Адсорбционная осушка В основе действия лежит чисто физический процесс. В качестве осушителя используются зернышки оксида кремния, который больше известен под названием силикагель. Задачей силикагеля геля является связывание содержащихся в воздухе воды и водяного пара. Содержащий влагу воздух проходит через силикагель, который связывает влагу. Способность геля связывать влагу ограничена. Для восстановления этой способности через осушитель проводят теплый воздух или используют электроподогрев. Используют обычно два параллельно включенных осушителя, в одном из них осушают сжатый воздух, а в другом регенерируют (восстанавливают свойства) силикагель. 4. Распределение сжатого воздуха Для гарантии надежной работы пневмосистемы необходимо выполнить ряд требований, в том числе соблюсти рекомендации по размерам трубопроводов, материалам, из которых они выполнены, расположению трубопроводов и правилам обслуживания пневмосистемы. Следует предусмотреть возможность расширения сети сжатого воздуха, для этого должен быть определенный запас, который впоследствии позволит расширить систему, используя заглушки и отсечные клапаны. Во всех трубопроводах имеются потери давления из-за сопротивления течению потока, причиной которых являются потери на трение и особенно потери в местных сопротивлениях (сужения, расширения трубопроводов, повороты, разветвления, арматура и др.). Эти потери должны преодолеваться напором компрессора. Потери давления во всей сети должны быть по возможности минимальными – оптимальное значение падения давления 10 кПа, максимальное – 50 кПа. Для расчета потерь давления необходимо знать общую приведенную длину трубопроводов. Местные сопротивления при расчете заменяются сопротивлением трубопроводов эквивалентной длины. Конфигурация трубопроводов Прост по конструкции и широко используется трубопровод с простыми отводами. Чаще всего используется круговое распределение воздуха. Такая схема даже при больших расходах воздуха дает более равномерное давление, кроме того, воздух к потребителю подводится с 2-х сторон. Сетевое распределение воздуха является вариантом кругового распределения. Устанавливая в трубопроводы запорные краны, можно отключить часть трубопровода, что облегчает поиск утечки из трубопроводов, ремонт и модернизацию. Материал трубопроводов Сеть трубопроводов должна обеспечивать минимальные потери давления, герметичность, стойкость против коррозии и возможность модернизации системы. Основные требования к материалам – легкий монтаж, коррозионная стойкость, экономичность. Используются медь, бронза, нержавеющая сталь, оцинкованное железо, углеродистая сталь, резина, пластмассы. Металлические трубы более дешевые, но требуют антикоррозийного покрытия, а соединяют их друг с другом с помощью сварки или резьбы. При таком монтаже в систему могут попасть кусочки окалины, стружки, застывшие капли металла, обрезки уплотнительного материала, с потоком воздуха они могут попасть в пневмоэлементы и привести их к порче. Следовательно, до начала эксплуатации пневмосистему необходимо прочистить. Сварные соединения являются герметичными, резьбовые соединения – нет, при вибрации они могут раскручиваться и поэтому требуют постоянного ухода. Для подвода воздуха из трубопроводов к оборудованию используются резиновые или пластмассовые трубы. Резиновые трубы используются в тех случаях, когда действуют повышенные механические нагрузки, хотя их стоимость выше, чем пластмассовых. Сегодня больше используются полиэтиленовые и полиуретановые трубы, которые дешевле и которые легче монтировать. Пластмассовые трубы и их монтаж самые дешевые, при их стыковке герметик обеспечивает 100 % герметичность и облегчает перемонтаж. Это самые удобные материалы для систем с трубами небольших и средних диаметров. Монтаж пневмотрубопроводов Необходимо не только правильно выбрать диаметр трубопровода, но и правильно смонтировать его. Для того чтобы можно было регулярно контролировать состояние трубопровода, надо остерегаться монтировать трубы в плохо доступных местах или заделывать их в стены. Такой монтаж затрудняет обнаружение и устранение утечек, хотя даже минимальные утечки являются причиной заметного падения давления в трубах. Трубопроводы устанавливаются так, чтобы был уклон 1-2о в направлении движения воздуха. Отводящие трубопроводы от горизонтальных труб всегда выполняют с верхней стороны, чтобы предотвратить попадание воды в распределитель трубопровода. Для удаления воды из трубопроводов необходимы специальные краны, которые устанавливаются в самой нижней точке сети трубопроводов. Определение диаметра пневмотрубопровода Диаметр труб необходимо выбирать так, чтобы падение давления от резервуара СВ до потребителя не превышало 10 кПа (допустимое падение давления – 50 кПа). Большее падение давления снижает эффективность системы. При выборе параметров компрессора и пневмотрубопровода надо учитывать возможность дальнейшего расширения, так как перемонтаж трубопроводов может быть дорогим. При монтаже пневмотрубопроводов не следует использовать трубы случайных диаметров, так сказать, «на глазок». Диаметр трубопровода определяется: 1. количеством воздуха, проходящего по трубам, 2. длиной трубопровода, 3. используемым давлением воздуха, 4. допустимым падением давления, 5. числом элементов трубопроводов, сопротивляющихся движению воздуха. Для определения диаметра используют найденные опытным путем величины. Лучше пользоваться соответствующей номограммой.