Автоклавная обработка изделий из ячеистого - Весь

advertisement

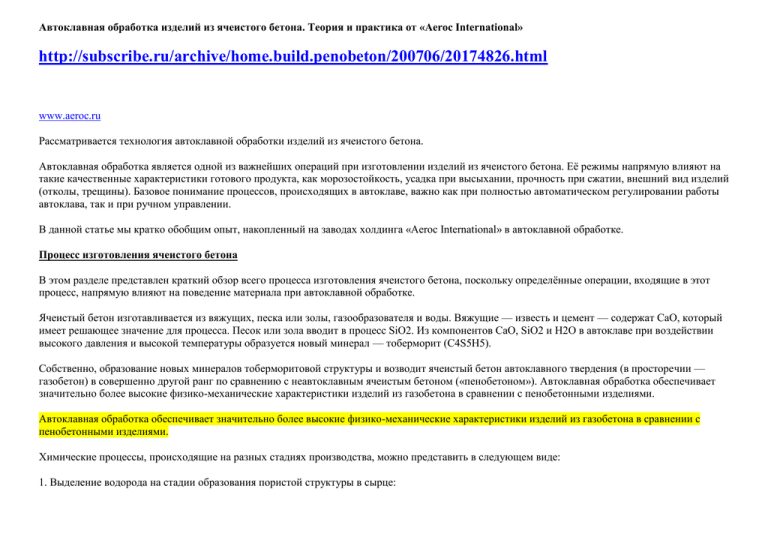

Автоклавная обработка изделий из ячеистого бетона. Теория и практика от «Aeroc International» http://subscribe.ru/archive/home.build.penobeton/200706/20174826.html www.aeroc.ru Рассматривается технология автоклавной обработки изделий из ячеистого бетона. Автоклавная обработка является одной из важнейших операций при изготовлении изделий из ячеистого бетона. Её режимы напрямую влияют на такие качественные характеристики готового продукта, как морозостойкость, усадка при высыхании, прочность при сжатии, внешний вид изделий (отколы, трещины). Базовое понимание процессов, происходящих в автоклаве, важно как при полностью автоматическом регулировании работы автоклава, так и при ручном управлении. В данной статье мы кратко обобщим опыт, накопленный на заводах холдинга «Aeroc International» в автоклавной обработке. Процесс изготовления ячеистого бетона В этом разделе представлен краткий обзор всего процесса изготовления ячеистого бетона, поскольку определённые операции, входящие в этот процесс, напрямую влияют на поведение материала при автоклавной обработке. Ячеистый бетон изготавливается из вяжущих, песка или золы, газообразователя и воды. Вяжущие — известь и цемент — содержат CaO, который имеет решающее значение для процесса. Песок или зола вводит в процесс SiO2. Из компонентов CaO, SiO2 и Н2О в автоклаве при воздействии высокого давления и высокой температуры образуется новый минерал — тоберморит (С4S5H5). Собственно, образование новых минералов тоберморитовой структуры и возводит ячеистый бетон автоклавного твердения (в просторечии — газобетон) в совершенно другой ранг по сравнению с неавтоклавным ячеистым бетоном («пенобетоном»). Автоклавная обработка обеспечивает значительно более высокие физико-механические характеристики изделий из газобетона в сравнении с пенобетонными изделиями. Автоклавная обработка обеспечивает значительно более высокие физико-механические характеристики изделий из газобетона в сравнении с пенобетонными изделиями. Химические процессы, происходящие на разных стадиях производства, можно представить в следующем виде: 1. Выделение водорода на стадии образования пористой структуры в сырце: 2. Образование гидроксидов и гидросиликатов на стадии набора сырцом пластической (транспортной) прочности: 3. Образование новых минералов (тоберморита) на стадии автоклавной обработки: Для наиболее полного протекания реакций в процессе автоклавной обработки необходимо, чтобы исходные материалы имели достаточно тонкодисперсную структуру. На стадии помола к кремнезёмистому компоненту добавляется гипсовый камень, который служит, в первую очередь, для регулирования реакций в автоклаве, а также ускоряет набор сырцом необходимой пластической прочности. В смесителе сырьевые материалы перемешиваются, причём на качество перемешивания могут влиять как время смешивания, так и последовательность введения в смеситель сырьевых материалов. На выходе из смесителя должны быть обеспечены высокая гомогенность и определённая вязкость смеси. Один из важнейших параметров — температура смеси на выходе из смесителя, которая очень сильно влияет на весь дальнейший процесс. При вспучивании газомассы и наборе сырцом необходимой для резки пластической прочности температура в массиве растёт. Огрубляя, можно сказать, что рост температуры продолжается примерно 1–1,5 ч; дальнейший прирост составляет лишь 1–3 C. Однако температура в массиве распределяется неравномерно, она уменьшается в слоях, которые контактируют с бортами заливочной формы и воздухом. Так как температура массива и её распределение являются важными для некоторых этапов автоклавной обработки, хотим обратить особое внимание на то, что все заводы «Aeroc» оснащены тепловыми тоннелями, которые препятствуют охлаждению массивов через стенки заливочных форм. Кроме того, заливочные формы первого цикла всегда доводятся в тепловых тоннелях до температуры, примерно соответствующей температуре заливки. При резке массивов большое внимание уделяется отсутствию сквозняков, особенно — в зимнее время. Разрезанные массивы также находятся в тепловых тоннелях, которые препятствуют понижению температуры поверхности сырца, так как передача тепла в ячеистый бетон при автоклавной обработке происходит тем быстрее, чем выше его температура при загрузке в автоклав. Этапы автоклавной обработки При разработке режимов автоклавной обработки и привязке их к конкретному технологическому циклу необходимо учесть массу факторов и особенностей того или иного производства: качество сырьевых материалов, параметры смеси (температура и отношение В/Т), номенклатура выпускаемой продукции (размеры, наличие армирования, плотность ячеистого бетона), расположение запариваемых массивов в автоклаве, условия и время выдержки перед автоклавной обработкой и другое. Автоклавная обработка принципиально разбивается на четыре этапа: (1) подготовка ячеистого бетона к подъёму давления; (2) подъём давления; (3) изотермическая выдержка ячеистого бетона при определённых температуре и давлении; (4) сброс давления и подготовка изделий к выгрузке из автоклава. Первый этап может включать (вместе или раздельно) следующие мероприятия: 1. Продувка или предварительный подогрев изделий без давления. 2. Предварительный подогрев изделий при давлении. 3. Вакуумирование. Целью первого этапа является оптимальная подготовка сырца и среды в автоклаве ко второму этапу процесса — подъёму давления. Из опыта нашей работы следует, что для изделий, внутренняя температура которых менее 80 C , наиболее предпочтительным из вышеуказанных мероприятий первого этапа является вакуумирование. За счёт снижения давления в автоклаве вода, находящаяся в материале, начинает кипеть. Кипение воды начинается в самой теплой части массива, а именно — во внутренней его области. При дальнейшем снижении давления кипение продвигается от внутренней области массива наружу, что приводит к полному удалению воздуха из материала. При этом сам материал разогревается, температура по толще массива выравнивается. Необходимый вакуум зависит от конечной температуры массива и, как правило, составляет 0,5 бар. Максимальное разряжение достигается через 25– 30 мин и далее поддерживается в течение 15–25 мин. Вакуумирование необходимо производить при горячем автоклаве (температура стенки автоклава должна быть не менее 80 C ). Эту температуру всегда легко сохранить в условиях постоянного производства. В противном случае перед началом процесса автоклавной обработки автоклав необходимо предварительно разогреть без продукции. Вакуумирование необходимо производить при горячем автоклаве. Причинами плохого вакуумирования могут быть неисправности, связанные с вакуумной задвижкой, системой автоматического управления, а также неудовлетворительное функционирование вакуумного насоса. Второй этап – подъём давления – заключается в разогреве материала до температуры изотермической выдержки (как правило, 190–193 C). Разогрев происходит, главным образом, благодаря конденсации горячего пара на относительно холодной поверхности массивов, температура которых в начале процесса ниже температуры насыщенного пара. Образующийся конденсат переносит тепло в ячеистый бетон. Конденсация воды из пара может происходить как в виде капель, так и в виде закрытых водяных плёнок. В какой форме это происходит, зависит, в первую очередь, от разности температур между паром и ячеистым бетоном. Образование закрытых плёнок препятствует теплопередаче, что крайне нежелательно. Для получения качественных изделий подъём давления следует проводить в три этапа: (1) от –0,5 бар до 0 бар — 30–45 мин; (2) от 0 бар до 3 бар — 30–45мин; (3) от 3 бар до 12 бар — 65 мин. Если на изделиях появляются отколы и трещины, то подъём давления на первых двух этапах необходимо вести медленнее. Однако если увеличение времени каждого из этапов до 60 мин не даёт должного эффекта, нужно вмешаться в процесс заливки: изменить параметры смеси. При достижении ячеистым бетоном температуры 150 C начинается ускоренный экзотермический разогрев массивов за счёт энергии, освобождающейся при образовании гидросиликатов. Особое внимание следует обратить на то, что остановка подъёма давления и, тем более, его понижение могут привести к разрушению ячеистого бетона избыточным внутренним давлением. Особенно это характерно для армированных изделий и бетонов, плотность которых более 500 кг/м3. Остановка подъёма давления и, тем более, его понижение могут привести к разрушению ячеистого бетона избыточным внутренним давлением. Изотермическая выдержка проводится в течение определённого времени при заданных давлении и температуре, которые обеспечивают достаточно глубокое протекание химических реакций образования новых минералов. Оптимальная температура изотермии при производстве ячеистого бетона составляет 190–193 C, рабочее давление в автоклаве — 11,5–13 бар. Время выдержки зависит как от номенклатуры продукции (мелкоштучные блоки или армированные изделия), так и от её плотности. Для плотности 350–500 кг/м3 оптимальное время выдержки составляет 360 мин при давлении 12 бар. Если сырьевые материалы подобраны правильно, а рецептура рассчитана корректно, в автоклаве на стадии выдержки происходит самопроизвольный рост давления без подачи в автоклав пара. Сброс давления должен проводиться плавно. Продолжительность сброса давления зависит в основном от номенклатуры продукции и от плотности изделий. Для плотностей 350–500 кг/м3 оптимальное время сброса, по нашему опыту, составляет 90 мин. Для изделий плотностью 600 кг/м3 и более, а также для армированных изделий, продолжительность сброса увеличивается, а сам сброс проводится ступенчато с разными градиентами. Рис 1. Изображение процесса в виде графика Причины дефектов в материале, которые возникают при автоклавной обработке и пути их устранения 1. Не затвердевшие участки массива (рис. 2). Рис. 2. Внешне выглядят как тёмные пятна, расположенные в средней части блока. Появляются в том случае.... (продолжение в следующей рассылке) Д. Рудченко, Руководитель по развитию ООО «Аэрок СПб»