6.1 Конструкции печей периодического действия

реклама

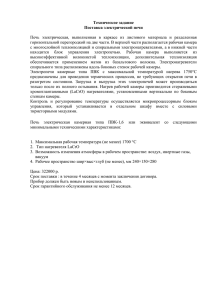

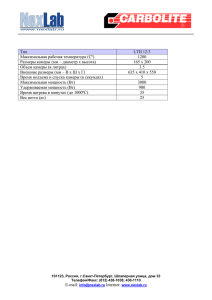

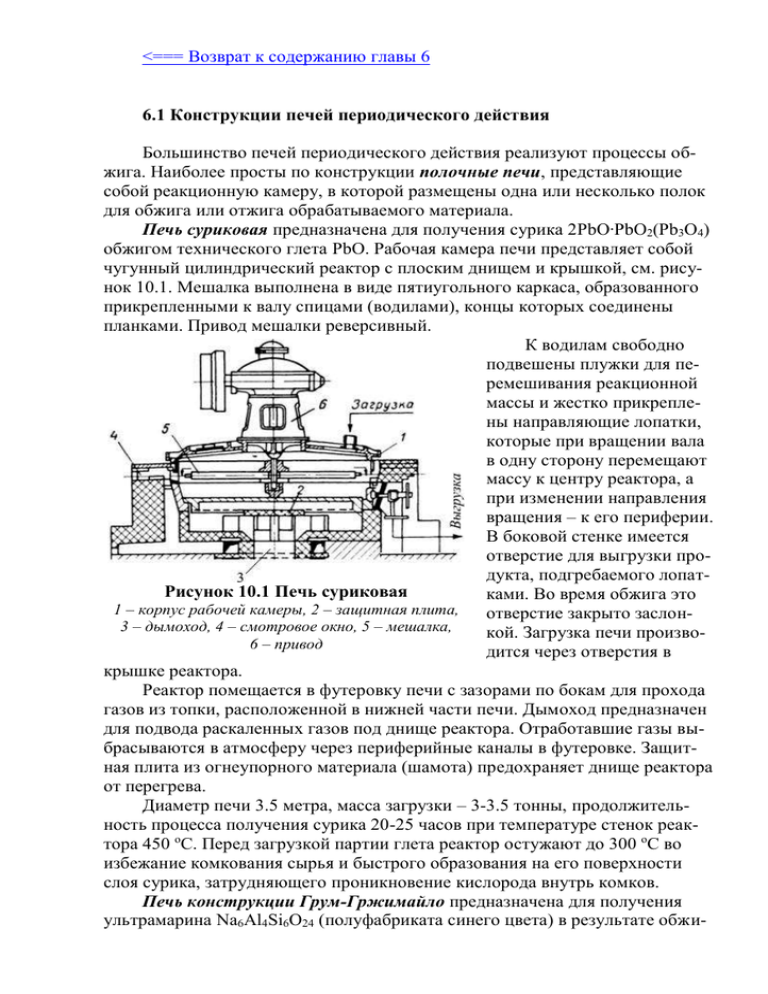

<=== Возврат к содержанию главы 6 6.1 Конструкции печей периодического действия Большинство печей периодического действия реализуют процессы обжига. Наиболее просты по конструкции полочные печи, представляющие собой реакционную камеру, в которой размещены одна или несколько полок для обжига или отжига обрабатываемого материала. Печь суриковая предназначена для получения сурика 2PbO∙PbO2(Pb3O4) обжигом технического глета PbO. Рабочая камера печи представляет собой чугунный цилиндрический реактор с плоским днищем и крышкой, см. рисунок 10.1. Мешалка выполнена в виде пятиугольного каркаса, образованного прикрепленными к валу спицами (водилами), концы которых соединены планками. Привод мешалки реверсивный. К водилам свободно подвешены плужки для перемешивания реакционной массы и жестко прикреплены направляющие лопатки, которые при вращении вала в одну сторону перемещают массу к центру реактора, а при изменении направления вращения – к его периферии. В боковой стенке имеется отверстие для выгрузки продукта, подгребаемого лопатРисунок 10.1 Печь суриковая ками. Во время обжига это 1 – корпус рабочей камеры, 2 – защитная плита, отверстие закрыто заслон3 – дымоход, 4 – смотровое окно, 5 – мешалка, кой. Загрузка печи произво6 – привод дится через отверстия в крышке реактора. Реактор помещается в футеровку печи с зазорами по бокам для прохода газов из топки, расположенной в нижней части печи. Дымоход предназначен для подвода раскаленных газов под днище реактора. Отработавшие газы выбрасываются в атмосферу через периферийные каналы в футеровке. Защитная плита из огнеупорного материала (шамота) предохраняет днище реактора от перегрева. Диаметр печи 3.5 метра, масса загрузки – 3-3.5 тонны, продолжительность процесса получения сурика 20-25 часов при температуре стенок реактора 450 оС. Перед загрузкой партии глета реактор остужают до 300 оС во избежание комкования сырья и быстрого образования на его поверхности слоя сурика, затрудняющего проникновение кислорода внутрь комков. Печь конструкции Грум-Гржимайло предназначена для получения ультрамарина Na6Al4Si6O24 (полуфабриката синего цвета) в результате обжи- га шихты, содержащей серу, кальцинированную соду и каолин (~ по 30%), инфузорную землю и каменноугольный пек. Печь состоит из верхней рабочей камеры, где размещают тигли с шихтой, и нижней камеры, где производится сжигание природного газа и получение теплоносителя, см. рисунок 10.2. Дымовые газы поступают из нижней камеры в верхнюю через решетчатый под, разделяющий камеры. Продукты сгорания топлива через равномерно расположенные отверстия в поду поднимаются в верхнюю часть рабочей камеры и, охлаждаясь за счет передачи тепла тиглям, медленно опускаются вниз, омывая тигли со всех сторон. Пройдя через отверстия в поду в направлении сверху вниз, часть отработавших газов поступает к центральному коллектору и выбрасывается в атмосферу, а другая част инжектируется продуктами горения и вновь поступает в рабочую камеру, снижая Рисунок 10.2 Печь Грум-Гржимайло температуру теплоно1 – тигель, 2 - футеровка, 3 – каркас, сителя до необходимой. 4 – огнеупорная засыпка, 5 – горелка, 6 – фундамент Для сжигания топлива используются туннельные инжекционные газовые горелки, конструкция которых обеспечивает возможность герметизации камеры горения (исключения подсоса воздуха) в период томления сырья. Камера горения футерована огнеупорным кирпичом, рабочая камера – красным кирпичом. Механическую прочность печи придает сварной металлический каркас из профильного стального проката. Загрузку печи тиглями с шихтой осуществляют через отверстия в фронтовой стенке, которые затем закладывают кирпичом и обмазывают глиной с песком. Тигли изготовлены из пористого материала, пропускающего кислород к шихте и отходящие реакционные газы. Тигли имеют форму усеченного конуса с глухим днищем диаметром ~ 200 мм и съемной крышкой диаметром ~ 260 мм. Высота тигля ~ 340 мм. В тигель помещается ~ 6.5 кг шихты. Всего в печь помещается 1100 тиглей, причем большая часть без крышек, "двойниками": тигли нижнего ряда устанавливается на днища, а тигли следующего опрокидываются на нижние и т.д. до седьмого ряда, тигли которого закрывают крышками. Реакционные камеры ретортных печей представляют собой герметичный сосуд (реторту) с подводом тепла к находящемуся в нем материалу через стенку. Одногорелочная ретортная печь для получения сероуглерода (рисунок 10.3) включает две или три реторты, расположенные в один ряд и разделенные проходами. Для смены реторт передние стенки печей делают разборными. Реторты помещаются в специальных камерах, которые выполняются из огнеупорного кирпича. Внешняя кладка печи, не соприкасающаяся с пламенем горелки и топочными Рисунок 10.3 Печь ретортная одногорелочная газами выполнена 1 – камера горения, 2 – горелка, 3 – рекуператор, 4 – реторта, из красного кир5 – футеровка, 6 – камера нагревания реторт, 7 – дымоход пича. Внутри камер реторты устанавливаются свободно, на расстоянии 200-300 мм от стенок. Реторту устанавливают на специальный постамент, разделяющий камеру горения на две части, горелка располагается строго по центру этой камеры. Топочные газы через вертикальные каналы (прогары) поступают в камеру для нагревания реторт. Рекуператор выполнен из огнеупорных труб, в которые подаются газы, выходящие из нагревательной камеры, а в межтрубное пространство подается воздух, подводимый к горелке. Ниже выхода топочных газов в рекуператор по боковым и задней стенке нагревательной камеры выпущены карнизы, сужающие сечение камеры и обеспечивающие подпор газов. <=== Возврат к содержанию главы 6