ЛЕКЦИЯ № 3 ТЕМА: Организация производственной структуры

реклама

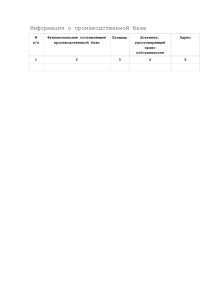

ЛЕКЦИЯ № 3 ТЕМА: Организация производственной структуры и инфраструктуры предприятия Вопрос 1: Понятие производства и производственной структуры Вопрос 2: Типы производственной структуры Вопрос 3: Направления повышения эффективности производственной структуры Вопрос 4: Содержание и задачи производственной инфраструктуры Вопрос 5: Организация и управление ремонтным хозяйством Вопрос 6: Организация и управление инструментальных хозяйством Вопрос 7: Организация и управление транспортным хозяйством Вопрос 8: Организация и управление складским хозяйством Вопрос 1: Понятие производства и производственной структуры Производство — это создание материальных благ, необходимых для существования и развития общества. Содержание производства определяет трудовая деятельность, предполагающая следующие моменты: целесообразную работу или сам труд; предмет труда; средства труда, с помощью которых человек преобразует предметы труда; Результатом материального производства является создание конечного продукта, обладающего заданными потребительскими свойствами. Промышленное предприятие состоит из производственных подразделений, а также обслуживающих хозяйств, органов управления, организаций, учреждений, призванных удовлетворять нужды работников предприятия и членов их семей. Важными признаками, объединяющими предприятие в единое целое, является общее вспомогательное хозяйство и единая территория. Расчленение предприятия на производственные подразделения (цехи, участки, службы), принципы их построения, взаимной связи и размещения называют производственной структурой. Производственная структура предприятия определяет разделение труда между отдельными его частями, т. е. внутризаводскую специализацию и кооперирование производства. Подготовка предприятия к работе в условиях рыночной экономики обязательно включает совершенствование производственной структуры предприятия, которая должна: во-первых, быть гибкой, динамичной и постоянно соответствовать меняющимся частным целям предприятия, например обеспечивать возможность расширения предприятия без существенных нарушений текущего хода производства; во-вторых, быстро приспосабливаться при неожиданных изменениях внешних условий, например при изменении конъюнктуры рынка; 1 в-третьих, иметь способность к эффективной самоорганизации производственных подразделений по мере изменения задач, стоящих перед предприятием. Построение рациональной производственной структуры предприятия осуществляется в следующем порядке: 1. устанавливается число цехов, участков предприятия, их мощность в размерах, обеспечивающих заданный выпуск продукции; 2. рассчитываются площади для каждого цеха и склада, определяется их пространственное положение в генеральном плане предприятия; 3. планируются все транспортные связи внутри предприятия, необходимые внешние коммуникации; 4. намечаются кратчайшие маршруты передвижения предметов труда по ходу производственного процесса. Каждое крупное предприятие расчленяется на крупные подразделения (цехи, службы, хозяйства) и подразделения низшего порядка (участки, отделения, рабочие места). Расчленение на крупные подразделения предполагает деление предприятия на цехи: основные, вспомогательные, обслуживающие и побочные. Цех — это обособленное в административном отношении, но тесно связанное с производственным процессом подразделение предприятия, в котором изготавливаются изделия или части изделия или выполняется определенная стадия технологического процесса. В основных цехах сосредоточены процессы по качественному изменению состояния или формы обрабатываемого предмета труда для превращения его в законченную продукцию. Основные цехи делятся на заготовительные (литейные, кузнечно-штамповочные, кузнечно-прессовые, сварочных конструкций), обрабатывающие (механообрабатывающий, деревообрабатывающий, термический, гальванический, лакокрасочных, защитных и декоративных покрытий деталей и узлов) и сборочные (цехи сборки изделий, их окраски, комплектации запчастями и съемным оборудованием). Вспомогательные не принимают непосредственного участия в выпуске продукции, а лишь способствуют этому, обеспечивают условия, необходимые для нормальной работы основных цехов, — например, ремонтный, транспортный, энергетический, инструментальный цехи. Обслуживающие хозяйства и службы выполняют работы по обслуживанию основных и вспомогательных цехов, например, складское хозяйство, энергетическое хозяйство, транспортный цех. Побочные занимаются использованием и переработкой отходов основного производства — например цехи товаров народного потребления, утилизации и переработки используемых отходов. Подсобные изготовляют тару для упаковки, печатает инструкции по применению продукции. Помимо этих цехов почти на каждом заводе имеются цехи, службы, отделы, складское хозяйство, очистные сооружения, и коммуникации, конструкторские и технологические подразделения. В состав цехов входят основные и вспомогательные производственные участки. 2 Основные производственные участки создаются по технологическому или предметному принципу. На участках, организованных по принципу технологической специализации, выполняются технологические операции определенного вида (в литейном цехе: землеприготовление, изготовление стрежней, литейных форм, обработка готового литья). На участках, организованных по принципу предметной специализации, осуществляют не отдельные виды операций, а технологические процессы в целом. В итоге получают законченную продукцию для данного участка. Важным экономическим вопросом, связанным с производственной структурой предприятия, является соотношение между основными и вспомогательными и обслуживающими цехами (участками). Процесс изготовления продукции совершается в основных производственных цехах, поэтому они должны занимать преобладающее место не только по своей роли в работе предприятия, но и по количеству занятых в них рабочих, по занимаемой производственной площади. Между тем даже на крупных предприятиях количество рабочих во вспомогательных цехах часто превышает численность производственных рабочих. Такое соотношение является результатом более высокого уровня механизации и автоматизации основного производства, которые приводят к снижению трудоемкости работ в основных цехах, а следовательно, к сокращению численности основных рабочих. Одновременно увеличивается объем работ по уходу за оборудованием, его ремонту. Возникающее неблагоприятное соотношение в численности может быть ликвидировано широкой механизацией вспомогательных работ. Производственная структура предприятия не является постоянной. Она должна совершенствоваться в связи с изменением номенклатуры, ассортимента и количества выпускаемой продукции, под влиянием совершенствования техники, технологии и организации производства. Производственная структура предприятия отличается значительным разнообразием и зависит от следующих трех взаимосвязанных факторов: от уровня специализации предприятия и его кооперации с другими предприятиями; от масштабов производства, т. е. размера выпуска продукции и ее трудоемкости; от характера, особенностей технологического процесса. Уровень специализации предприятия непосредственно определяет степень расчленения производственного процесса между цехами и формы кооперации внутри предприятия и с другими предприятиями. Чем более специализировано предприятие, тем больше оснований и возможностей для создания узкоспециализированных цехов. Масштаб производства непосредственно определяет количественный состав цехов предприятия, их размеры и в значительной степени отражается на уровне специализации цехов. Чем больше по масштабу производство, тем обычно больше на предприятии цехов, и тем крупнее каждый цех по размерам, по объему производства. На крупных предприятиях возможно создание нескольких технологически однотипных цехов — механических, механосборочных, литейных. Наоборот, на небольших предприятиях возможно создание бесцеховой производственной структуры. Характер технологического процесса непосредственно определяет состав цехов предприятия и отражается на их специализации. Чем больше деталей изготавливается 3 из отливок, штамповок, тем больше оснований, с учетом масштаба производства, для организации самостоятельных литейных и штамповочных цехов. Вопрос 2: Типы производственной структуры Предприятия различных отраслей промышленности имеют разную производственную структуру. Даже внутри одной и той же отрасли производственная структура предприятий отличается большим разнообразием. Вопрос о производственной структуре предприятия решается при строительстве новых предприятий, их реконструкции, в ходе перепланировки оборудования, механизации участков, цехов. В основу организации цехов может быть положена технологическая, предметная или смешанная форма их специализации, поэтому различаются три типа производственной структуры предприятия. Первый тип построения производственной структуры предприятия — технологический. В основу создания цехов таких предприятий положен технологический принцип, когда цехи выполняют комплекс однородных технологических операций по изготовлению или обработке самых различных деталей для всех изделий завода. К такому типу построения производственной структуры относится большинство заготовительных цехов. Так, прессовый цех выполняет технологически однородные операции по обработке предметов труда методом давления, изготовляя самые разнообразные по весу и форме детали-заготовки для всех изделий предприятия. Преимущества: упрощает руководство цехами, позволяет маневрировать расстановкой людей, облегчает перестройку производства с одной номенклатуры изделий на другую. Недостатки технологического типа построения производственной структуры в том, что руководство цеха несет ответственность только за определенную часть производственного процесса, не отвечая за качество детали, узла, изделия в целом. Трудно расположить оборудование по ходу технологического процесса, так как в цехе изготавливают самые разнообразные детали-заготовки. Поэтому приходится располагать его по однородным типам, группам и тем самым увеличивать протяженность внутрицеховых перевозок. Так, в прессовых цехах создаются участки мелких, средних и крупных станков. Усложняются производственные взаимосвязи цехов, растут затраты времени на переналадку оборудования, ограниченная возможность применения специальных станков, инструментов, приспособлений. Технологическая специализация цехов увеличивает длительность производственного цикла. Организация основных цехов по технологическому признаку характерна для предприятий единичного и мелкосерийного производства, выпускающих разнообразную и неустойчивую номенклатуру изделий. Второй тип построения производственной структуры предприятия — предметный. В основу создания цехов таких предприятий положен предметный 4 признак, когда цехи специализируются на изготовлении определенной ограниченной номенклатуры изделий, узлов или деталей, применяя при этом самые различные в технологическом отношении процессы и операции, используя самое разнообразное оборудование. Предметный тип построения производственной структуры предприятия является наиболее прогрессивным, так как предметная специализация позволяет организовать предметно-замкнутые участки в серийном производстве и поточные линии в массовом производстве. Преимущества: упрощает и ограничивает формы производственной взаимосвязи между цехами; сокращает путь движения деталей, удешевляет межцеховой и цеховой транспорт, сохраняет производственный цикл; позволяет расставлять оборудование по ходу технологического процесса, применять высокопроизводительные станки, инструменты; как результат — рост объема производства, производительности труда, снижение себестоимости продукции. По мере увеличения масштабов производства происходит углубление технологической специализации цехов с учетом габаритов оборудования или продукции, используемого металла или других признаков. В машиностроении широкое распространение получил предметно-технологический, или смешанный, тип построения производственной структуры предприятия. В основу создания цехов таких предприятий положен предметно-технологический принцип, когда технологически специализированные цехи в то же время имеют ограниченную номенклатуру предметного порядка. Так, на заводах станкостроения механические цехи могут специализироваться как цехи крупных, средних и мелких деталей, а литейные цехи — как цехи серого, цехи ковкого чугуна, цехи стального или цветного литья. Используется в предприятиях легкой промышленности, мебельной и др. Преимущества: уменьшение объемов внутрицеховых перевозок, сокращение длительности производственного цикла, улучшение условий труда, более высокий уровень загрузки оборудования, рост производительности труда, снижение издержек производства. Вопрос 3: Направления повышения эффективности производственной структуры Каждому этапу развития промышленности соответствует определенная производственная структура предприятия, которая во многом способствует повышению эффективности работы предприятия. На начальном этапе развития промышленности возникали универсальные предприятия, которые имели сложную производственную структуру, так как располагали полным набором заготовительных, обрабатывающих и сборочных цехов: чугунолитейными, цветнолитейными, кузнечными и прессовыми, механическими и слесарно-сборочными и другими. Такая производственная структура позволяла выполнять любой производственный заказ, обеспечивала предприятию высокую конкурентоспособность, независимость от внешних условий, прежде всего от неразвитости транспортных средств. На этом этапе развития промышленности безраздельно господствовал технологический тип построения производственной 5 структуры, что было предопределено также существующим уровнем развития техники, который позволял иметь только групповой трансмиссионный привод, когда от одного распределительного вала получали энергию агрегаты только одинаковой мощности. Такой уровень развития техники заставлял располагать оборудование по группам однородных станков. Безраздельное господство технологического типа производственной структуры было связано также с тем, что на производстве преобладали единичный и серийный типы производства. Индустриализация и реконструкция всего народного хозяйства вызвала огромную потребность в машинах, а следовательно, в крупных специализированных машиностроительных заводах. Научно-технический прогресс привел к созданию индивидуального привода, позволяющего устанавливать в одну линию агрегаты с самыми различными производственными мощностями. Поэтому стали появляться заводы с предметным построением обрабатывающих цехов. Однако заготовительная стадия производственного процесса все еще является неотъемлемой составной частью почти каждого, даже среднего и малого, предприятия, причем заготовительные цехи оставались специализированными технологически. Дальнейший прогресс техники и технологии производства привел к созданию сквозных предметно-замкнутых цехов и участков, объединивших заготовительные и обработочные операции. Эффективность предметно-замкнутых участков достигается в результате сокращения и упрощения внутрипроизводственного кооперирования за счет сокращения числа участков, на которых проходит обработку каждая деталь, узел, изделие; снижения числа, разнообразия маршрутов и номенклатуры обрабатываемых изделий на участке; сокращения потерь времени на переналадку оборудования; уменьшения межучасткового и межоперационного времени пролеживания деталей. Эффективность предметно-замкнутых цехов выражается в повышении производительности труда рабочих и снижении себестоимости продукции в связи с тем, что повышается ответственность руководителей производственных подразделений за выпуск продукции, закрепленной за цехом, в установленные сроки, в заданном количестве и соответствующего качества. Создаются благоприятные условия для внедрения поточных методов организации производства, комплексной механизации и автоматизации производственных процессов, сокращается длительность производственного цикла изготовления изделий. Важный путь совершенствования производственной структуры предприятий — уменьшение удельного веса вспомогательных и обслуживающих цехов и служб без ущерба для нормальной работы основного производства. Это может быть достигнуто за счет расширения кооперирования предприятий по обслуживанию производства на основе создания специализированных ремонтных и инструментальных заводов. Передача капитального и частично малого ремонта оборудования, изготовления инструмента на специализированные заводы позволит либо ликвидировать ряд вспомогательных и обслуживающих подразделений, либо значительно сократить численность работающих в них. В настоящее время многие заготовки для деталей получают, используя несовершенные методы их изготовления. В результате заготовки по своим размерам и 6 конфигурации значительно отличаются от готовых деталей изделия. Припуски на обработку очень большие, что привело к необходимости создания на предприятиях мощных механических цехов, занимающихся обработкой заготовок методом резания. Следовательно, механическая обработка в основе своей является непроизводительной работой, и высокий удельный вес механических цехов в производственной структуре предприятия есть показатель отсталости используемых на заготовительной стадии производственного процесса техники и технологии производства. Сокращение удельного веса механических цехов в производственной структуре предприятий за счет внедрения прогрессивных методов получения заготовок — точного литья, сварки, точной штамповки — обеспечивает значительный экономический эффект на основе сокращения трудоемкости обработки заготовок и снижения расхода сырья, материалов на каждую деталь изделия. Составной частью производственного процесса на предприятиях является заготовительная стадия. Сейчас заготовительные цехи в своей производственной структуре имеют не только средние и крупные, но даже малые предприятия. Оборудование заготовительных цехов на средних и малых предприятиях имеет низкий коэффициент загрузки, сами заготовительные цехи занимают значительные производственные площади. Передача производства заготовок на специализированные заводы, где в результате создаются условия для серийного и массового производства, позволит каждому отдельному предприятию не иметь в своей производственной структуре прессовые, сварочные, литейные участки. Таким образом, анализ путей совершенствования производственной структуры показывает, что в перспективе предприятия должны прийти к такой производственной структуре, где отсутствуют заготовительные и инструментальные цехи, где сокращено количество механических и ремонтных цехов. Все это позволит значительно сократить число работающих на вспомогательных и обслуживающих процессах производства, на заготовительной стадии производственного процесса, на обработочной стадии, а следовательно, снизить себестоимость продукции, увеличить прибыльность и рентабельность производства. Вопрос 4: . Содержание и задачи производственной инфраструктуры Непосредственным результатом производственных процессов является изготовление продукции, которая в соответствии с планом основной деятельности предприятия должна стать предметом народнохозяйственного оборота. Вспомогательные и обслуживающие процессы имеют иное предназначение. В результате их осуществления создается продукция, которая используется в основном производстве (собственно вспомогательное производство), либо выполняются работы, обеспечивающие его бесперебойное ведение (обслуживающие процессы). Состав этих процессов на предприятии может быть разным. К вспомогательным и обслуживающим процессам относятся работы по уходу и надзору за оборудованием, по его наладке, ремонту, модернизации; транспортные работы, обеспечивающие перемещение предметов труда от одного рабочего места к другому, из цеха в цех, от рабочих мест на склад; экспедиционно-складские работы; работы по техническому контролю качества исполнения основных, вспомогательных 7 и обслуживающих процессов, а также готовой продукции и некоторые другие. Одни из этих процессов выполняются основными производственными рабочими, другие ведутся специальными рабочими — вспомогательными. При этом многие из таких процессов организационно обосабливаются, Совокупность вспомогательных и обслуживающих подразделений предприятия образуют его производственную инфраструктуру, состав и масштабы которой определяются особенностями основного производства, типом и размерами предприятия, его связями с внешней средой. Производственная инфраструктура выполняет функции: обеспечение основного производственного процесса сырьем, материалами, топливом, энергией, инструментом и оснасткой, как собственного изготовления, так и приобретенного со стороны; поддержание технологического и энергетического оборудования в работоспособном состоянии; транспортирование грузов внутри предприятия и в логистических каналах снабжения — сбыта. Ремонтные цехи и службы предприятия обеспечивают эксплуатационную готовность технологического оборудования путем его ремонта и модернизации. Инструментальные цехи и службы обеспечивают основное производство инструментом и оснасткой высокого качества при минимальных издержках на их изготовление и эксплуатацию. Энергетические цехи и службы обеспечивают бесперебойное снабжение производства всеми видами энергии, наиболее полное использование мощности энергоустановок. Снабженческие, складские и транспортные цехи и службы обеспечивают своевременную поставку всех материальных ресурсов, их хранение и движение в процессе производства. Вопрос 5. Организация и управление ремонтным хозяйством В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Функции организации и управления ремонтом оборудования на предприятии выполняет специальная служба — ремонтное хозяйство. Задачами ремонтного хозяйства являются: поддержание технологического оборудования в работоспособном состоянии и его модернизация; изготовление запасных частей и узлов, необходимых для ремонта; повышение культуры эксплуатации оборудования; улучшение качества ремонта и снижение затрат на его выполнение. Система технического обслуживания и ремонта оборудования представляет собой совокупность взаимосвязанных положений и норм, определяющих организацию и порядок проведения работ по техническому обслуживанию и ремонту оборудования, с целью сохранения в течение обусловленного времени при заданных условиях эксплуатации его производительности, точности и других показателей. 8 Сущность системы технического обслуживания и ремонта оборудования заключается в том, что после отработки каждой единицей оборудования определенного количества часов, вне зависимости от нагрузки и фактического состояния, его останавливают для проведения запланированных ремонтных работ. Чередование и периодичность ремонтных работ определяются назначением оборудования, его конструктивными и ремонтными особенностями, условиями эксплуатации. Типовая система состоит из межремонтного технического обслуживания и ремонтных работ. Техническое обслуживание заключается в наблюдении за его состоянием и правилами эксплуатации, в регулировании механизмов и устранении мелких неисправностей. Техническое обслуживание выполняется во время перерывов в работе оборудования производственными рабочими и дежурными слесарями. Ремонтные работы включают проведение текущего, среднего и капитального ремонта. Текущий ремонт состоит в замене или восстановлении изношенных деталей и регулировании механизмов без разборки станка для обеспечения нормальной работы оборудования до очередного планового ремонта. Средний ремонт предусматривает замену или восстановление деталей и узлов ограниченной номенклатуры с частичной разборкой станка для восстановления исправности и частичного восстановления ресурса оборудования. Капитальный ремонт предполагает полную разборку станка со снятием его с фундамента и с заменой всех изношенных деталей, ремонтом всех базовых деталей для полного восстановления ресурса оборудования и его модернизации. Ремонтные работы ведутся в строгой последовательности. Объем и порядок их очередности зависят от длительности службы отдельных деталей и узлов. Ремонтный цикл — это повторяющаяся совокупность различных видов планового ремонта, выполняется через установленное для каждого вида оборудования число часов оперативного времени работы. Структура ремонтного цикла определяет перечень и чередование плановых ремонтов внутри цикла. Время работы оборудования между двумя плановыми ремонтами называется межремонтным периодом. Типовая система предусматривает определенную структуру ремонтных циклов по группам оборудования, с учетом назначения, сложности и условий эксплуатации. Так, для металлорежущих станков весом до 10 т структура имеет следующий вид: КР - ТР - ТР - СР - ТР - ТР - КР, где КР — капитальный ремонт; ТР — текущий ремонт; СР — средний ремонт. Определение объема ремонтных работ производится с учетом ремонтосложности оборудования, которая устанавливается на механическую и электрическую части каждого станка. Планирование ремонтных работ ведется путем составления плана-графика по каждому цеху. План-график ремонта конкретного станка разрабатывается с учетом вида и даты проведения последнего ремонта, структуры ремонтного цикла, длительности межремонтного периода, групп ремонтной сложности и нормативов трудоемкости. 9 Методы выполнения ремонтных работ многообразны: узловой; последовательно-узловой; «против потока» и др. Узловой метод заключается в замене изношенных узлов агрегата запасными, ранее изготовленными или отремонтированными. Время простоя оборудования значительно сокращается, так как большая часть ремонтных работ выполняется до вывода станка в ремонт. Последовательно-узловой метод заключается в том, что изношенные узлы агрегата ремонтируются не одновременно, а последовательно с использованием перерывов в работе агрегатов. Этот метод используется для ремонта оборудования, имеющего конструктивно обособленные узлы (агрегатные станки). Метод «против потока» используется для ремонта поточно-автоматизированных линий и требует серьезной подготовительной работы. В состав ремонтной службы предприятия входят: ремонтно-механический цех, цеховые ремонтные группы, отдел главного механика. Возглавляет ремонтную службу главный механик. Отдел главного механика выполняет конструкторскую, технологическую, производственную и планово-экономическую работу для всего ремонтного хозяйства. Ремонтно-механический цех (РМЦ) подчинен главному механику и проводит капитальный ремонт и модернизацию сложного оборудования, изготавливает запасные части и нестандартное оборудование, оказывает помощь цеховым ремонтным службам. В зависимости от размеров предприятий и характера производства применяют следующие организационные структуры управления ремонтной службой: децентрализованная; смешанная; централизованная. При децентрализованной структуре управления обслуживание и все виды ремонта технологического оборудования провидятся силами ремонтных подразделений, входящих в состав производственных цехов. Ремонтно-механический цех занимается изготовлением сложных деталей и выполнением станочных работ, которые не могут быть сделаны ремонтными подразделениями цеха. Вопрос 6. Организация и управление инструментальным хозяйством Задачами инструментального хозяйства являются: определение потребности и планирование обеспечения предприятия оснасткой; нормирование расхода оснастки и поддержание на необходимом уровне размеров ее запасов; комплектное обеспечение рабочих мест оснасткой, организация ее рациональной эксплуатации и восстановления; организация собственного производства высокопроизводительной и эффективной оснастки; учет и анализ эффективности использования технологического оснащения. Под потребностью в инструменте понимается суммарное количество инструмента по каждому типоразмеру, которое необходимо для выполнения 10 запланированного объема и номенклатуры продукции, а также создания запасов, требующихся для бесперебойного обеспечения цехов и рабочих мест. Расчет потребности в инструменте ведется исходя из норм расхода и годовой производственной программы. Норма расхода инструмента Нр, т.е. количество его на выполнение определенного объема работ, устанавливается в зависимости от типа производства: в массовом производстве — на каждую операцию, деталь или изделие с учетом величины машинного времени tM и нормативного износа инструмента Тиз; в единичном и мелкосерийном производстве — укрупнено, например на 1000 станко-часов работы данного вида оборудования. Для организации планомерного использования инструмента, бесперебойного обеспечения цехов и рабочих мест рассчитывается необходимый запас инструмента — оборотный фонд. Под оборотным фондом понимается количество инструмента, которое необходимо иметь в эксплуатации (на рабочих местах, заточке) и в запасе в различных подразделениях инструментального хозяйства. Оборотный фонд инструмента предприятия состоит из цеховых оборотных фондов и запасов центрального инструментального склада (ЦИС). Оборотный фонд инструмента цеха состоит из эксплуатационного фонда и запасов инструмента в цеховой инструментально-раздаточной кладовой (ИРК), которые, в свою очередь, включают переходящий и страховой запасы. Величина переходящего запаса определяется как произведение среднесуточной потребности на периодичность поступления инструмента в ИРК. Переходящий запас изменяется от максимальной величины (партии поступления) до нуля, когда происходит очередное поступление инструмента. Страховой запас инструмента в ИРК устанавливается в размере 5-10% от партии поступления. Запасы инструмента на центральном инструментальном складе определяется с учетом установленных масштабов оборотных средств. Обычно они устанавливаются в размере 3-4-месячного расхода инструмента. Текущее регулирование запасов в ЦИС осуществляется по системе «максимум-минимум», которая поддерживает запасы инструмента на постоянном уровне, гарантирующем бесперебойное снабжение производства. Система «максимум-минимум» устанавливает три нормы запаса: максимальный Zmin, минимальный Zmax и запас «точки заказа» ZT3. Запас «точки заказа» отражает такую величину запаса, при достижении которой выдается заказ на изготовление или приобретение инструмента. Организация инструментального обслуживания непосредственно в производственных подразделениях предприятия предполагает бесперебойное снабжение рабочих мест инструментом и оснасткой, их правильную эксплуатацию, своевременный и качественный ремонт. Рабочие места производственных цехов и участков обслуживаются ИРК, которые выполняют следующие функции: получение инструмента из ЦИС, его хранение и учет; выдача на рабочие места и прием с рабочих мест; организация переточки и ремонта инструмента; списание изношенного инструмента. 11 ИРК оборудуются для удобного и надежного хранения инструмента. В кладовых по специальным карточкам ведется учет движения каждого вида инструмента. Доставка инструмента из ИРК на рабочие места производится в соответствии с типом производства: в массовом и автоматизированном производствах — централизованная доставка инструмента специальными рабочими с принудительной заменой используемого инструмента независимо от фактического состояния режущей поверхности; в единичном и мелкосерийном производствах — децентрализованная доставка самими рабочими и смена инструмента по требованию (по износу); в серийном производстве — централизованная или децентрализованная доставка инструмента комплектами по сменно-суточным заданиям к моменту начала обработки партии деталей; принудительная или по требованию смена инструмента. Организационная структура управления инструментальным хозяйством определяется размерами предприятия, типом производства и представляет собой совокупность общезаводских и цеховых подразделений, занятых проектированием, изготовлением, приобретением и эксплуатацией инструмента. К общезаводским подразделениям относятся инструментальный отдел, инструментальные цехи, центральный инструментальный склад, измерительные лаборатории; к цеховым — бюро инструментального хозяйства, инструментальнораздаточные кладовые и мастерские по заточке и ремонту инструмента. Методами быстрой переналадки технологического оборудования и оснастки являются: 1. Стандартизация процессов «внешней» переналадки. 2. Унификация необходимых элементов оснастки и оборудования. 3. Использование вспомогательных приспособлений и приемов быстрого крепления оснастки. 4. Переналадка оснастки с привлечением специальных рабочих. 5. Использование механических систем для смены оснастки. Вопрос 7. Организация и управление транспортным хозяйством Транспортировку сырья, материалов, полуфабрикатов как внутри предприятия, так и за его пределами, доставку готовой продукции производит транспортное хозяйство предприятия, основными задачами которого являются: наиболее быстрое перемещение материалов; эффективное использование транспортных средств и труда транспортных рабочих; планирование работы транспорта и определение рациональных маршрутов транспортировки; поддержание транспортных средств в работоспособном состоянии. Промышленные предприятия используют различные транспортные средства. По виду и назначению транспорт подразделяется на железнодорожный, автомобильный, трубопроводный. По характеру действий — на транспорт непрерывного и периодического действия. По видам выполняемых работ различают межцеховый, внутрицеховый и межоперационный транспорт. Состав транспортного хозяйства зависит от размера предприятия, типа производства, характера выпускаемой продукции (габаритных размеров, массы), расположения цехов. Крупные 12 промышленные предприятия выделяют в составе транспортного хозяйства специализированные цеха (участки): железнодорожный, автотранспортный, погрузочно-разгрузочный. Кроме того, производственные подразделения таких предприятий могут иметь в своем составе внутризаводской транспорт. Средние по размеру предприятия организуют единый транспортный цех, мелкие — создают транспортные участки или пользуются транспортными услугами специализированных транспортных хозяйств (организаций). Организация транспортного обслуживания предприятия предполагает разработку системы мероприятий, обеспечивающих эффективную и рациональную организацию транспортных процессов (планирование перевозок, формирование грузопотоков, движение транспорта) и труда транспортных рабочих. Методы организации транспортного обслуживания зависят от мощности грузопотоков и объема грузооборота. Совершенствование организации работы внутризаводского транспорта возможно в следующих направлениях: централизованная доставка грузов внутри предприятия; разработка транспортно-технологических карт; Централизованная доставка грузов устраняет нерациональные перевалки сырья и материалов, сокращает простой технологического оборудования, холостые пробеги транспорта, улучшает взаимосвязь производственных подразделений. Принципами централизованной доставки являются: 1. Сокращение количества операций перемещения путем ликвидации лишних пунктов складирования, временных промежуточных точек погрузки-разгрузки, совмещения транспортных операций с операциями основного производства. 2. Сокращение цикла транспортных операций. 3. Усовершенствование технологических процессов переработки грузов. 4. Достижение уровня организации и оснащения операций по перемещению грузов, соответствующего уровня организации основного производства. 5. Комбинированное применение различных транспортных и погрузочноразгрузочных работ. Транспортно-технологические карты разрабатываются на основные, наиболее трудоемкие в перемещении грузы. Основным принципом построения таких карт является комплексная механизация процессов перемещения грузов от прибытия сырья на предприятие до вывоза готовой продукции. На машиностроительных предприятиях управление внутризаводским транспортом осуществляется транспортным отделом, выполняющим функции планирования перевозок и погрузочно-разгрузочных работ, эксплуатации транспортных средств, их ремонта, учета выполнения плана транспортных работ и анализа деятельности внутризаводского транспорта. Транспортный отдел подчиняется заместителю директора предприятия. В составе отдела выделяются подразделения, выполняющие перечисленные функции. Организационная структура управления внутризаводским транспортом определяется составом транспортного хозяйства и объемом перевозок. Вопрос 8. Организация и управление складским хозяйством 13 Склад или совокупность складов вместе с обслуживающей инфраструктурой образует складское хозяйство предприятия. Основные задачи складского хозяйства состоят в организации нормального питания производства соответствующими материальными ресурсами, в обеспечении их сохранности и максимальном сокращении затрат, связанных с осуществлением складских операций. В процессе выполнения этих задач складское хозяйство осуществляет следующие функции: накопление необходимых запасов материальных ресурсов и бесперебойное снабжение ими цехов и участков; рациональная организация погрузочно-разгрузочных и складских работ; надлежащее хранение и учет материальных ценностей; подготовка материалов к их непосредственному потреблению. Складское хозяйство крупного промышленного предприятия представляет сложную систему, состоящую из сети складов со специальными устройствами и оборудованием для перемещения, штабелирования и хранения материалов, а также с весовым и измерительным оборудованием, вычислительной техникой и др. По месту в процессе производства склады делятся на снабженческие, производственные и сбытовые, по назначению различают склады покупных комплектующих, склады материалов; склады незавершенного производства и склады готовой продукции. В управлении производством склады играют как положительную, так и отрицательную роль. Положительные стороны складирования: выравнивание производства; создание технических и организационных условий для комплектации грузов; концентрация и распределение запасов. Отрицательные стороны складирования: увеличение стоимости товаров за счет издержек по содержанию запасов на складах; иммобилизация значительных финансовых ресурсов. Таким образом, складирование продукции оправдано только в том случае, если оно позволяет снизить издержки, достичь более быстрого реагирования на спрос или экономии на превентивных закупках по более низким ценам. Оперативно-производственная деятельность склада на предприятии включает следующие работы: разгрузка и приемка грузов; размещение на хранение (укладка товаров в стеллажи, штабели); комплектация и отгрузка товаров; внутрискладская транспортировка грузов. Доставка грузов на материальный склад производится в соответствии с планом завода. Материалы и изделия на складе принимаются в соответствии с требованиями, изложенными в технической документации и в инструкциях. Принятые материалы размещаются в отведенных для них местах хранения в установленном порядке — по маркам, сортам, размерам и т. п. Наиболее часто и в большом количестве потребляемые материалы размещаются ближе к отпускным площадкам, малоходовые 14 — в более удаленных метах хранения. Тяжелые, громоздкие грузы хранятся в местах удобных для выполнения складских операций. Операции, связанные с отпуском материалов и изделий включают отборку, комплектование и соответствующую подготовку материалов. Подготовка материалов к производственному потреблению включает операции их очистки, резки на заготовки, раскрой листового материала и др. Учет движения запасов материалов на складе ведется с помощью специальной картотеки. Регулирование уровня запасов осуществляется по системе с фиксированным размером или периодичностью заказа. Штаты персонала складов определяются в зависимости от трудоемкости выполняемых складских операций, применяемых транспортных средств и степени механизации и автоматизации погрузочно-разгрузочных и других складских операций. Основной тенденцией совершенствования организации работ связанных с хранением материальных ценностей и передачей их в производство становится механизация и автоматизация складских работ, а также интеграция процессов транспортировки и складирования в единый автоматизированный комплекс 15