Проблемы лоrистики па металлурrическом предприятии

реклама

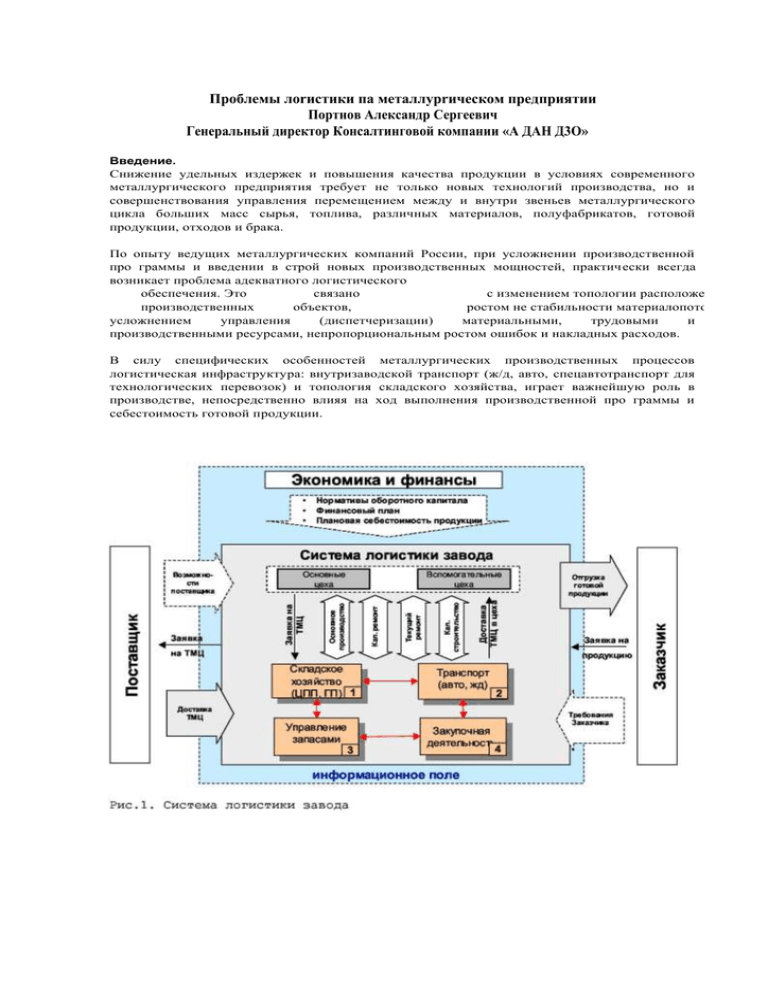

Проблемы лоrистики па металлурrическом предприятии Портнов Александр Сергеевич Генеральный директор Консалтинговой компании «А ДАН Д3О» Введение. Снижение удельных издержек и повышения качества продукции в условиях современного металлургического предприятия требует не только новых технологий производства, но и совершенствования управления перемещением между и внутри звеньев металлургического цикла больших масс сырья, топлива, различных материалов, полуфабрикатов, готовой продукции, отходов и брака. По опыту ведущих металлургических компаний России, при усложнении производственной про граммы и введении в строй новых производственных мощностей, практич ески всегда возникает проблема адекватного логистического обеспечения. Это связано с изменением топологии расположения производственных объектов, ростом не стабильности материалопотока, усложнением управления (диспетчеризации) материальными, трудовыми и производственными ресурсами, непропорциональным ростом ошибок и накладных расходов. В силу специфических особенностей металлургических производственных процессов логистическая инфраструктура: внутризаводской транспорт (ж/д, авто, спецавтотранспорт для технологических перевозок) и топология складского хозяйства, играет важнейшую роль в производстве, непосредственно влияя на ход выполнения производственной про граммы и себестоимость готовой продукции. Логистичесхий аудит и основные блоки проблеи. Внутризаводская логистика металлургического предприятия характеризуется: наличием мощных грузопотоков массовых и к тому же тяжелых грузов (железная и марганцевая руда, агломерат, железный лом, известняк, каменный уголь, огнеупоры, слитки, прокат); 2) больших и постоянных потоков специфических грузов (огненно-жидкие металл и шлак, горячие слитки, агломерат); 3) сравнительно менее объемным грузопотоком материально-технических ресурсов для целей капитального/текущего ремонта и стороительства; 4) достаточно большими расстояниями пере возок (средний размер предприятий от 5 до 30 км В поперечнике - несколько десятков и сотен километров ж/д путей и автодорог); 5) многообразием используемых видов транспорта (типы подвижного состава и грузового автотранспорта); 6) р азбросанностью и большим количеством цехов и складов (несколько десятков), характеризующихся наличием многообразных подъемнотранспортных устройств и вспомогательного оборудования для обработки и перемещения тарно-штучных и сыпучих грузов. 1) Учитывая изложенное, для обеспечения сбалансированного развития металлургического предприятия жизненно важно своевременно обнаруживать и ликвидировать логистические проблемы, т. к. становясь «узким местом», они начинают сдерживать развитие производства, аккумулируют в себе существенные издержки и негативно влияют на своевременность отгрузки готовой продукции клиентам. Независимые эксперты, специализирующиеся на внутризаводской логистике, могут быстро обнаружить основные организационные, технологические, технические и информационные проблемы, характерные для многих современных металлургических предприятий, находящихся в стадии интенсивного развития. Основные логистические проблемы скрыты в следующих функциональных областях металлургического предприятия: - Автотранспорт; - Ж/д транспорт; - Складское хозяйство; - Управление запасами и закупками; - Управление сбытом. Проблеиы внутризаводской логистики, характерные для проиышJIниых предприятий. В настоящее время, при росте объемов производства металлургических заводов на 20-30% в год, наблюдается непропорциональный рост затрат, связанных с логистикой на 40-60% в год. Это говорит о недостаточном внимании к развитию логистического обеспечения со стороны руководства компаний. Действительно, главным считается обновление технологического оборудования основного производственного цикла, а решению логистических задач уделяется второстепенное значение. Тогда как известно, организация производства в соответствии с логистическими принципами, способно привести к сокращению издержек на внутризаводские перемещения до 30%. Ниже произведена оценка потенциала снижения затрат при решении следующих ключевых проблем: а. Децентрализованное управление внутренним автотранспортом (обслуживание и управление, технология и ТМЦ); Ь. Авральный режим работы железнодорожного транспорта (<<Сгущенный» приход, непредсказуемость цехов, подход вагонов РЖД). с. Большое количество перевалок при многоуровневом складском хозяйстве (Нерациональное размещение складов и распределение ТМЦ по складам); 1) Неэффективное управление запасами; е. Ориентация на минимальную закупочную цену, а не на общие затраты. а. Децентрализованное управление внутреннии автотранспортом (обслуживание и управление, технология и ТМЦ) Особого внимания требует организация использования автотранспортной техники. На предприятиях это наиболее доступный ресурс, и, как правило, автотранспорт нужен практически всем подразделениям, начиная от производственных цехов (спецтехника), заканчивая руководителями подразделений (служебные автомобили). Многие предприятия уже начали процесс централизации автотранспорта: транспорт, приписанный к различным подразделениям завода передается в автотранспортный цех/управление. Это значит, появляется централизованный гараж, слесаря, электрики, склад запчастей вместо рассеянных по подраздлениям ресурсов. Эффект от такой централизации очевиден. Тем не менее, автотехника продолжает распределяется по подразделениям согласно предварительным заявкам на количество единиц транспорта нужного типа и грузоподъемности. Складскому хозяйству - для перемещения ТМЦ в цеха и между складами; цехам для технологических пере возок и самовывоза ТМЦ со складов. Кроме этого сама автоколонна призвана решать транспортные задачи по доставке ТМЦ от поставщиков на склады снабжения и доставке готовой продукции клиентам. Таким образом, автотехника передается в управление подразделениям, насколько эффективно эта техника используется никто не знает. При таком подходе требуются дополнительные организационные меры для периодического контроля эффективности использования транспорта в подразделениях, что весьма затратно и неэффективно. При дефиците же автотехники, заказчики стремятся «забронировать» за собой побольше единиц, руководствуясь правилом - «больше закажешь, больше дадут», усугубляя тем самым ситуацию. Лучший опыт других компаний показывает, что потребителям транспортных услуг лучше делать заявки на объем работы (переместить такое-то количество ТМЦ отсюда - туда в такие-то сроки), а не на количество транспорта. Только в этом случае происходит централизация управления автотранспортом, что приносит существенный эффект за счет роста коэффициента использования автотранспорта, снижения холостого пробега, повышения использования грузового объема, При решении данной проблемы, потенциал сокращения затрат составляет 7-10% от текущих затрат на перевозки автотранспортом. Ь.АвральНЫЙ режим работы железнодорожного транспорта. В настоящее время из общего объема межцеховых пере возок свыше 85% осуществляется средствами железнодорожного транспорта. Кроме того, внутризаводской железнодорожный транспорт, работая по единому технологическому процессу со станциями примыкания РЖД, обеспечивает металлургическому предприятию постоянную связь с сетью государственных магистральных железных дорог страны. Основной задачей ж/д транспорта является наиболее быстрое освобождение вагонов РЖД дЛЯ сдачи их на станцию примыкания, обеспечивая передвижения, погрузоразгрузочные работы вагонов на соответствующих фронтах в максимально короткие сроки. Однако, на многих предприятиях ж/д цех работает в режиме «пожарной команды», стараясь оперативно реагировать на постоянно поступающие новые вводные. Этому способствуют недостаточная плановость работы цехов, недостаточная информированность о подходе вагонов, недостаточная работа с поставщиками по обеспечению равномерности поставок. Как следствие, простои подвижного состава у цехов из-за ожидания погрузки/выгрузки, большое количество маневровых работ, неравномерная нагрузка и простои у пункта подготовки вагонов, ожидание готовности таможенных документов после выставления груженых вагонов на станцию отправления, недостатки учета движения вагонов по территории предприятия. В результате - увеличенный цикл внутреннего оборота вагонов, необеспеченность подвижным составом, либо большая плата за пользование вагонами, также рост штрафов за пользование вагонами и за невыполнение планов перевозок. Наличие системы оперативной координации действий между участниками процесса: железнодорожным цехом, производственными цехами, сбытом и службой снабжения, а также целенаправленной работой с поставщиками и структурами РЖД значительно способствует снижению удельных издержек на ж/д перевозки. При решении данной проблемы, потенциал сокращения затрат составляет 5-8% от текущих затрат на железнодорожные перевозки. с. Большое количество перевалок при многоуровневом складском хозяйстве (Нерациональное разм~ние складов и распределение ТМЦ по складам) Многим российским промышленным предприятиям производственная инфраструктура перешла в наследство еще с советских времен. На лучших предприятиях средства инвестировали в производство. Старые цеха закрывались, новые открывались, а транспортно-складская инфраструктура оставалась, как правило, без изменений. В результате, если раньше предприятие представляло собой единый комплекс, со сбалансированным расположением цехов и сервисных подразделений относительно складов, подъездных путей и автодорог, то после односторонней модернизации центры консолидации/расконсолидации материальных потоков были смещены. Кроме этого, размещение ТМЦ по складам происходит также с недостаточным анализом целесообразности. В результате, при том же объеме перемещаемых ТМЦ мы имеем удвоенный объем транспортной работы. Само складское хозяйство не отвечает современным требованиям. На многих предприятиях происходит централизация складского хозяйства, что само по себе очень правильно. Централизация способствует прозрачности учета ТМЦ, сокращению среднего уровня запасов, снижению возможностей для злоупотреблений. На некоторых предприятиях создается двухуровневая структура складов (централизованные склады и кустовые склады), что при некоторых своих плюсах, влечет существенное увеличение затрат на погрузоразгрузочные работы, с которыми связаны также потери ТМЦ в количественном и качественном выражении. Кроме того, как правило, на складах организовано напольное и штабельное хранение при высоте складских помещений более 6 метров. В результате, мы имеем низкий коэффициент полезного использования объема складов при высоких удельных складских издержках. При решении данной проблемы, потенциал сокращения затрат составляет 10-15% от совокупных операционных расходов в системе снабжения. d. Неэффективное управление запасани. С точки зрения управления запасами для металлургического предприятия целесообразно выделять три основных группы ТМЦ: 1. Сырье и основные материалы (аглосырье, угли, ферросплавы, металлолом, цветные металлы, огнеупоры). 2. Оборудование и запчасти (технологическое оборудование, не стандартное оборудование, КИП и оборудование связи, энергетическое оборудование, электротехническое оборудование, сменное оборудование). 3. Вспомогательные материалы (лесоматериалы, РТИ, ГСМ, инструменты, метизы, черные металлы, запчасти для АТТ, химия, спецодежда). Для первой группы характерно наличие нормативной базы расхода ТМЦ с привязкой к выходу готовой продукции. Соответственно нет существенных проблем при объемно-календарном планировании закупок ТМЦ и поддержания заданного уровня запасов. Другое дело актуальность самой нормативной базы расхода ТМЦ и уровня запасов. Но это тема другой статьи. Основной объем второй группы ТМЦ идет, как правило, на капитальный/текущий ремонты технологического оборудования и на капитальное строительство. Капитальный ремонт и строительство предполагают высокую плановость, проектное управление. Тем не менее, на некоторых предприятиях недостаток тех или иных запчастей обнаруживается непосредственно при осуществлении капитального и текущего ремонта. Причины в отсутствии прогнозирования остатков, непрозрачности учета, и просто халатном отношении к планированию. В результате, резко возрастают процент срочных закупок, что неминуемо увеличивает удельные транспортные расходы (то, что можно было доставить ж/д транспортом, доставляется автомобильным) и стоимость закупки (ведь у поставщиков есть свой график производства, и нарушение его влечет удорожание продукции). Третья группа ТМЦ вместе со второй дает примерно 90% по количеству наименований и всего лишь 20% по стоимости закупаемых ТМЦ. Закупками данных наименований занимаются около 80% персонала всех специалистов по закупкам, т.е. уходит львиная доля трудозатрат. Но именно в этой сфере можно и нужно применять модели управления запасами, которые можно компьютеризировать, что, к сожалению, не делается (<<руки не доходят», либо доработка корпоративной информационной системы дорого по сравнению с ожидаемым эффектом) . В результате, управление запасами отдано на откуп закупщикам. Объем закупаемых партий определяется «на глазок» (в самых вопиющих случаях, без учета запасов в пути и ремфонда) . Ко всему необходимо учитывать, что главная задача закупщиков - обеспечить производство достаточным количеством сырья, материалов, оборудованием и запчастями для основной деятельности и своевременного осуществления капитального и текущего ремонта технологического оборудования. Закупщики - специалисты по закупкам, а не по управлению запасами. Они отлично знают рынок поставщиков и их особенности, знают свойства закупаемых номенклатурных позиций, разбираются в методах выбора поставщиков (открытые/закрытые тендеры и конкурсы и др.), но не владеют методами минимизации запасов без риска для производства. Должны ли они уметь управлять запасами зависит от размеров предприятия и системы мотивации, индивидуальной для каждого предприятия. Фактом остается то, что в настоящее время, на большинстве предприятий функция управления запасами ТМЦ на этапе снабжения отдана закупщикам, но методам они не обучены, а система мотивации либо отсутствует в принципе, либо далека от совершенства. В результате закупщики, перестраховываясь либо злоупотребляя, накапливают на складах большие объемы ТМЦ, «замораживая» оборотные средства, так необходимые предприятиям для развития. Многие из этих ТМЦ со временем превращаются в «неликвиды», по 2-3 года и более невостребованные производством. Но они продолжают лежать на складах, «поедая» электроэнергию, отопление, увеличивая затраты на ежегодную инвентаризацию и создавая почву для хищений. Потенциал сокращения затрат составляет 15-25% от текущих расходов, связанных содержанием запасов. Закупщик, ключевое лицо в системе материально-технического снабжения металлургических предприятий, при принятии решения о выборе того или иного поставщика, ориентируется в первую очередь на минимальную закупочную стоимость объемов поставок. Этот критерий в преобладающем большинстве случаев является основным, и чуть ли не единственным (при равном качестве закупаемых ТМЦ). На определение минимальной цены закупки ориентированы также тендерные процедуры (кроме того, учитываются уровень качества, способность поставщика выполнить заказ в нужном объеме, удаленность и др.). Но мало на каком предприятии включают в оценку такие критерии как: выполнение равномерного графика поставок, удобство погрузоразгрузочных работ, транспортировки и обеспечение сохранности на территории нашего предприятия, что, как оказывается, существенно увеличивает конечную стоимость закупаемых партий при доставки в цеха. Причины подобных проблем в узкофункциональном подходе. Различные подразделения служб снабжения работают в условиях «функциональных скважин» - каждый отвечает за свою часть единой цепи поставок, и никто за конечный результат. Конечно, за срыв поставок быстро находят виновного, но нет ответственного за увеличение себестоимости продукции из-за низкой эффективности снабжения. В действительности так и происходит, в пределах отдельно взятого подразделения специалисты искренне стремятся к минимизации затрат, но без системного подхода это зачастую приводит к росту совокупных расходов в системе снабжения. Например, опять же закупщики редко когда требуют от поставщиков обеспечения равномерности поставок (причина также может быть внескоординированной деятельности специалистов по закупке). В результате, предприятие сталкивается с проблемой волнообразного прихода вагонов и автотранспорта под выгрузку (на жаргоне специалистов - «залповая поставка» или «сгущенный приход») . Вследствие этого явления, ресурсы грузчиков, складов и внутреннего транспорта либо простаивают, либо их не хватает. Вагонами заполняются подъездные пути, существенно сокращая пространство для маневра. Груженые вагоны скапливаются у фронтов погрузки, т.к. их количество не соответствуют мощностям фронтов. Предприятие платит за сверхнормативный простой вагонов РЖД и внешний автотранспорт под выгрузкой, снижаются показатели оборачиваемости для арендованных вагонов, существенно возрастают издержки на маневровые работы. Причина - в отсутствии адекватной системы планирования и координации поставок. При решении данной проблемы, потенциал сокращения затрат составляет 5-10% от совокупных операционных расходов на погрузо-разгрузочные работы, внутренние перемещения ТМЦ и простой подвижного состава. сис'I'еиный ПОДХОД JC преобразованияи поможе'I' ДОС'I'игну'I'Ь целей С наииеньшиии затра'I'ами Большое дело признать наличие проблем на своем предприятии, однако, это только полдела. Необходимо выстроить грамотную стратегию их решения, с тем чтобы минимальными затратами достигнуть максимального экономического эффекта. Для этого, прежде всего, необходимо понять к чему стремиться. Рис. 2. Комплексный подход к реформированию системы логистики промышленного предприятия. Наши клиенты часто обращаются к экспертам консалтинговой компании «А ДАН Д30» с просьбой дать пару-тройку типовых примеров эффективных решений, которые можно было бы применить на собственном предприятии. Хочется предостеречь от такого подхода, потому что нет универсальных алгоритмов или структур, каждое решение индивидуально, оно является плодом кропотливого труда команды профессионалов и подходит только для конкретного предприятия, работающего во вполне определенной среде. В природе не существует единственной схемы успешной системы логистики одинаковой для всех предприятий, также как нет единого рецепта от головной боли для всех людей. Просто лишь по тому, что причина проблем на предприятиях также различны, как и различны сами предприятия, даже если они работают в одной и той же отрасли. Однако принципы организации эффективной системы логистики одинаковы. Прежде всего, необходимо озаботиться расчетом показателей, характеризующих эффективность логистики за период времени (оборачиваемость складов, доля запасов в оборотных активах, складские и транспортные расходы на единицу груза, внутренний оборот вагонов и т.п.), предварительно разработав и закрепив методику расчета. Это позволит решить 2 задачи: 1) закрепить текущие показатели до начала преобразований, 2) и самое главное, выявить возможные проблемы со сбором статистики, состоянием корпоративной учетной системы. Далее необходимо реализовать комплексный логистический аудит системы логистики завода (см. рис.2), последовательно изучив практику работы в процессах закупочной деятельности и транспортно-складского обеспечения во взаимодействии с коммерческими, производственными и финансовыми службами. Результат: ранжированный перечень основных проблем потенциальных зон прироста эффективности. Такой подход позволит выявить наиболее существенные проблемы и сосредоточить усилия в первую очередь на их решении. После этого можно приступить К проектированию и детальной проработке решений. Результат: эффективные трудовые процессы, информационные потоки и механизмы принятия решений; рекомендации по оптимизации транспортноскладской инфраструктуры и технологий; совершенствование организационноуправленческой структуры, распределения функций, полномочий и ответственности; ключевые показатели эффективности; мотивация персонала; постановка задач для решения информационными технологиями; оценка экономического эффекта от предлагаемых преобразований; разработка проектной документации. По ходу реализации проекта необходимо выявлять и приступать к реализации мероприятий типа «быстрая победа», решения по которым достаточно очевидны и не требуют детального анализа.