Утверждены приказом Председателя Комитета государственного энергетического надзора Министерства индустрии и новых

реклама

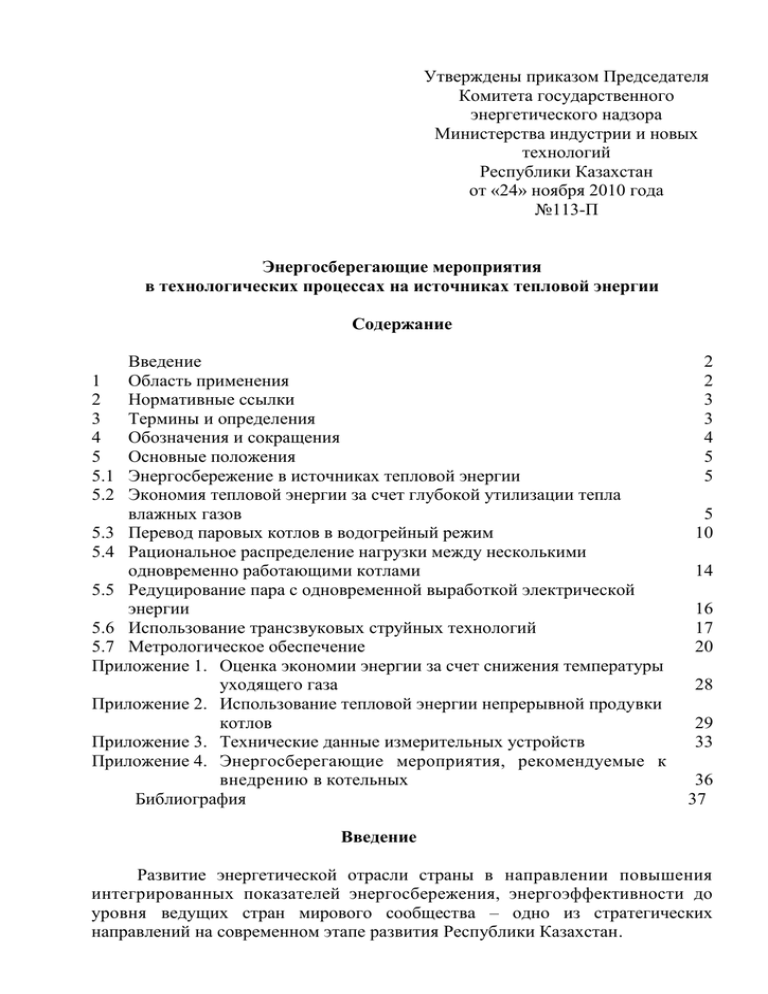

Утверждены приказом Председателя Комитета государственного энергетического надзора Министерства индустрии и новых технологий Республики Казахстан от «24» ноября 2010 года №113-П Энергосберегающие мероприятия в технологических процессах на источниках тепловой энергии Содержание Введение 1 Область применения 2 Нормативные ссылки 3 Термины и определения 4 Обозначения и сокращения 5 Основные положения 5.1 Энергосбережение в источниках тепловой энергии 5.2 Экономия тепловой энергии за счет глубокой утилизации тепла влажных газов 5.3 Перевод паровых котлов в водогрейный режим 5.4 Рациональное распределение нагрузки между несколькими одновременно работающими котлами 5.5 Редуцирование пара с одновременной выработкой электрической энергии 5.6 Использование трансзвуковых струйных технологий 5.7 Метрологическое обеспечение Приложение 1. Оценка экономии энергии за счет снижения температуры уходящего газа Приложение 2. Использование тепловой энергии непрерывной продувки котлов Приложение 3. Технические данные измерительных устройств Приложение 4. Энергосберегающие мероприятия, рекомендуемые к внедрению в котельных Библиография 2 2 3 3 4 5 5 5 10 14 16 17 20 28 29 33 36 37 Введение Развитие энергетической отрасли страны в направлении повышения интегрированных показателей энергосбережения, энергоэффективности до уровня ведущих стран мирового сообщества – одно из стратегических направлений на современном этапе развития Республики Казахстан. 2 В энергетической стратегии Казахстана необходимо разработать действенный механизм для активизации внедрения энергосберегающих технологий, стимулирования перехода товаропроизводителей на энергосберегающие технологии. Одним из основных направлений энергосбережения в энергетике является переход на экономичное современное оборудование с более высоким коэффициентом полезного действия (КПД) и соответственно с меньшими затратами условного топлива на производимую продукцию. Для внедрения энергосберегающих технологий на предприятиях и в организациях рекомендуется замена устаревшего оборудования, раздельный учета расхода энергоресурсов, внедрение автоматизированной системы контроля и регулирования энергопотребления, применения энергосберегающих схем и режимов работы основного оборудования и многое другое.[1 ÷ 6] 1. Область применения В настоящем документе рассмотрены вопросы сбережения топливноэнергетических ресурсов (ТЭР) на источниках тепловой энергии при эксплуатации основного оборудования, отработавшего значительный срок. Предложены схемы и способы реализации вопросов энергосбережения. Настоящий документ рекомендован предприятиям и организациям энергетики и электрификации Республики Казахстан, в частности, тепловым электрическим станциям (ТЭС), теплоэлектроцентралям (ТЭЦ), районным котельным, работающим на различных видах топлива. 2. Нормативные ссылки 1. Закон Республики Казахстан «Об электроэнергетике» от 9 июля 2004 года № 588-II (с изменениями и дополнениями по состоянию на 05.07.2008 г.) 2. Закон Республики Казахстан «Об энергосбережении» от 25 декабря 1997 года № 210-I (с изменениями и дополнениями по состоянию на 10.01.2006 г.), 3. СН РК 2.04-21-2004. Энергопотребление и тепловая защита гражданских зданий. 4. Правила пользования тепловой энергией. Утверждены МЭМР РК от 24.01. 2005 г., №10. 3. Термины и определения Вторичный энергетический ресурс - энергия, получаемая в виде побочного продукта использования устройств, функциональное назначение которых не связано с производством соответствующего вида энергии; Коэффициент полезного действия (КПД) - характеристика эффективности системы (устройства, машины) в отношении преобразования энергии: определяется соотношением полезно используемой энергии (превращенной в 3 работу при циклическом процессе) к суммарному количеству энергии, переданному системе; Топливно-энергетические ресурсы (ТЭР) - совокупность различных видов топлива и энергии (продукция нефтеперерабатывающей, газовой, угольной промышленности, электроэнергия тепловых и гидроэлектростанций, а также местные виды топлива), которыми располагает страна для обеспечения производственных, бытовых и экспортных потребностей; Условное топливо - принятая при технико-экономических расчетах единица, служащая для сопоставления тепловой ценности различных видов органического топлива. Теплота сгорания 1 кг условного топлива (кг.у.т.) – 7000 ккал. 1 т.у.т. = 29,31 ГДж; Энергоагрегат (устройство) - предмет, или совокупность предметов, объединенных единым технологическим процессом, функциональное назначение которого предусматривает использование энергии и (или) вторичного энергетического ресурса, в том числе, осуществляющий преобразование энергетических ресурсов в энергию, передачу энергии; Энергосберегающая технология - новый или усовершенствованный технологический процесс, характеризующийся более высоким коэффициентом полезного использования ТЭР; Энергосбережение - реализация правовых, организационных, научных, производственных, технических и экологических мер, направленных на эффективное использование топливно-энергетических ресурсов и на вовлечение в оборот возобновляемых источников энергии; Энергоэффективность - обобщенная характеристика использования энергии в помещениях и устройствах; Эффективное использование топливно-энергетических ресурсов – достижение технически возможной и экономически оправданной эффективности использования топливно-энергетических ресурсов.[1 ÷ 5] 4. Обозначения и сокращения ВЭР КИП КПД МУ отн.ед. ПРОМ РД РОУ СИ ТСА ТЭР ТЭС ТЭЦ у.т. э.д.с. Вторичные энергетические ресурсы Контрольно измерительные приборы Коэффициент полезного действия Методические указания относительные единицы Паровая роторная объемная машина Руководящий документ Редукционно-охладительная установка Средства измерения Трансзвуковой струйный аппарат Топливно-энергетические ресурсы Тепловые электрические станции Тепловая электроцентраль условное топливо электродвижущая сила 4 5. Основные нормативные положения 5.1. Энергосбережение в источниках тепловой энергии 5.1.1. Основные причины, увеличивающие расход топлива в котельных: - физический и моральный износ котельных установок; - отсутствие или плохая работа автоматики; - несовершенство газогорелочных устройств; - несвоевременная наладка теплового режима котлоагрегата, образование отложений на поверхностях нагрева, плохая теплоизоляция; - отсутствие приборов учета расхода энергоносителей; - неоптимальная тепловая схема; - отсутствие экономайзеров-подогревателей, неплотности газоходов. В зависимости от типа котельной установки расход условного топлива на 1 Гкал отпущенной тепловой энергии составляет 0,159 ÷ 0,180 т.у.т., что соответствует КПД котла 80 - 87 %. При работе котельных установок средней и малой мощности на газе КПД (брутто) может быть увеличен до 85 - 92 % [7]. Номинальный КПД (брутто) водогрейных котельных установок мощностью менее 10 Гкал/ч, составляет при работе на газе величину 89,8 - 94 %, при работе на мазуте – 86,7 - 91,1 %. Одним из способов повышения эффективности использования топлива в топливоиспользующих агрегатах является утилизация тепла уходящих газов вторичных энергетических ресурсов (ВЭР) - путем использования рекуперативных, смесительных, комбинированных аппаратов при различных приемах использования теплоты, содержащейся в уходящих газах [8, 9]. 5.2. Экономия тепловой энергии за счет глубокой утилизации тепла влажных газов 5.2.1. Применение рекуперативных теплообменников для снижения температуры уходящих газов из котельной обеспечивает повышение коэффициента использования топлива (η). Так снижение температуры на 15 ÷ 20 °С при использовании в качестве топлива природного газа соответствует увеличению КПД на 1 %. В настоящее время температуру уходящих газов принимают не менее 120 ÷ 130 °С по двум причинам: - для исключения конденсации по газоотводящему тракту вплоть до выхода в атмосферу водяных паров; - для увеличения естественной тяги, снижающей необходимый напор дымососа. Влагосодержание продуктов сгорания составляет до 100 и более г/кг сухого газа. Существует возможность полезного использования тепла таких газов. Если при этом происходит конденсация влаги с выделением теплоты конденсации водяных паров, то этот процесс называют глубокой утилизацией тепла влажных газов. 5.2.2. Утилизация теплоты влажных газов дает ряд преимуществ: 5 - использование не только физической теплоты газов, но и теплоты конденсации содержащихся в них паров; - существенная интенсификация процесса передачи тепла, возможность применения теплообменных аппаратов с существенно меньшей поверхностью нагрева для утилизации теплоты; - снижение температуры уходящих газов до 80 ÷ 90°С без опасности конденсации водяных паров по газоотводящему тракту при реализации схемы осушения парогазовой смеси; - уменьшение влияния на окружающую среду, так как при конденсации влаги из продуктов сгорания в ней растворяется часть окислов азота; - возможность использования образовавшегося конденсата для технологических нужд. Использование рекуперативных теплообменников для охлаждения парогазовой смеси, работающих в конденсационном режиме (температура рекуперативной поверхности ниже температуры точки росы), приводит к увеличению коэффициента использования топлива на 1 % уже при снижении температуры уходящих газов на 3 ÷ 4 °С. 5.2.3. Для исключения конденсации в дымовых трубах и газоходах паров, содержащихся во влажных газах, на выходе из теплообменников-утилизаторов поддерживаются определенные температуры и концентрации влажного газа. При нагревании холодных газов возникает возможность обмерзания поверхности теплообмена, которая ухудшает работу теплообменного аппарата и может привести к выходу его из строя. 5.2.4. При расчете систем утилизации влажных газов возникает две вида задач: - определение количества влаги в парогазовых смесях, которое устанавливает количество тепла, выделяющееся при конденсации и интенсивность теплообмена при охлаждении газа. - определение площади поверхности теплообмена конденсационных теплообменников-утилизаторов или определение их тепловой нагрузки и параметров теплоносителей на выходе для аппаратов с заданной конструкцией и площадью теплообменной поверхности. 5.2.5. Теоретические сведения о процессе. Существует возможность снижения температуры уходящих газов ниже значений, указанных в пункте 5.2.1, не приводящих к появлению конденсата на стенках газоотводящего тракта [11]. Для предупреждения конденсации водяных паров в газоходах и дымовой трубе рекомендуется частичное байпасирование горячих газов (рисунок 1). Из рисунка 1 видно, что разделение на два потока уходящих из котла газов, имеющих температуру ty (точка Е), позволяет путем охлаждения и осушения одного из них в конденсационном теплообменнике до t'y (точка М), иметь после смешения (точка У) более низкие значения температуры t", влагосодержания dv и температуры точки росы t" . Особенность процессов глубокого охлаждения парогазовых смесей - это изменение их количества вследствие конденсации части водяных паров, для расчета которой используется выражение: 6 Рисунок 1 - Принципиальная схема байпасирования уходящих после котла газов и изображения изменения их состояния в H-d-диаграмме Wwn Wсгпо Wcвпо ( ух 1) (d y d y ) 10 3 (1) где: Wwn - приведенное количество получаемого из продуктов сгорания конденсата; Wcвпо = 1,415 - приведенный теоретический расход сухого дутьевого воздуха; Wcгпо =1,333 - приведенное теоретическое количество сухих продуктов сгорания; αух - коэффициент избытка воздуха продуктов сгорания в газоходе перед теплоутилизатором; d'y - начальное влагосодержание продуктов сгорания (перед теплоутилизатором), г/кг сухого газа; d"у - влагосодержание насыщенных продуктов сгорания (на выходе из теплоутилизатора), г/кг сухого газа. Приведенные характеристики рассчитаны по отношению к низшей теплоте сгорания топлива Qнс , ккал/м3. Значения d'y и d"у рассчитываются по формулам (2), (3) [11]: (0,13 d 0 ух ) d y (2) ( ух 0,058) 7 где d0 - влагосодержание дутьевого воздуха, г/кг; d y (0,0006382 0,004 ух ) 0,199 ух exp(0,62t y ) (3) где t y - температура уходящих продуктов сгорании на выходе из теплоутилизатора, °С. По величине Wwn рассчитывается абсолютное количество конденсата, Ww которое может быть получено при охлаждении продуктов сгорания, образующихся при сжигании 1 м3 природного газа. Например, при αух = 1,3; t y = 40°С; d0 = 0,01 кг/кг с.в. получаем: d'y = 0,1053 кг/кг с.г.; d"у = 0,0465 кг/кг с г.; Wwn = 0,10334. В этом случае при сжигании 1 м3 природного газа с теплотой сгорания Qс н = 8523 ккал/м3 выделяется абсолютное количество конденсата: Ww = 0,10334×8000/1000 = 0,83 кг. 5.2.7. Пример установки конденсационного теплообменника для повышения эффективности использования природного газа в котельных установках показан на рисунке 2. Продукты сгорания природного газа после котла (1) проходят водяной экономайзер (2), охлаждаются до температуры 135 ÷ 150°С и затем разделяются на два потока. Приблизительно 70 ÷ 80 % газов направляются по главному газоходу (15) и поступают в конденсационный теплоутилизатор (4) поверхностного типа, остальная часть – в байпасный газоход (5). В теплоутилизаторе (4) продукты сгорания охлаждаются сырой водой до 35 ÷ 40°С, при этом происходит конденсация части содержащихся в них водяных паров, что позволяет полезно использовать как физическую теплоту дымовых газов, так и скрытую теплоту конденсации части содержащихся в них водяных паров. Охлажденные продукты сгорания после каплеотделителя смешиваются с проходящими по байпасному газоходу (5) неохлажденными продуктами сгорания и при температуре 65 ÷ 70 °С отводятся дымососом (6) через дымовую трубу в атмосферу. Подогретая в конденсационном теплоутилизаторе вода последовательно проходит через систему химводоочистки, кожухотрубный теплообменник, термический деаэратор (3), водяной экономайзер (2) и подается на подпитку в паровой котел (1). Вырабатываемый в котле (1) пар может поступать в кожухотрубный теплообменник, где в процессе теплообмена конденсируется, а конденсат отводится в сборный конденсатный бак (9). Часть пара направляется в редукционную установку и после понижения давления подается в кожухотрубный теплообменник (4) для подогрева химически очищенной воды, а также в деаэратор для деаэрации подпиточной воды и конденсата, поступающего из бака (11). Подача по трубопроводу выпара деаэратора (3) в основной газоход (15) к теплообменнику-утилизатору (4) позволяет дополнительно интенсифицировать теплообмен за счет конденсации выпара и 8 орошения поверхности теплообменника. Через гидравлический затвор выпар совместно с конденсатом продуктов сгорания поступает в сборник (9) и отводится из него в бак сбора конденсата. Рисунок 2 - Пример применения конденсационного теплообменника для повышения эффективности использования топлива в котельной установке: 1 – котел; 2 – экономайзер; 3– деаэратор; 4– теплообменник-утилизатор; 5 –байпас; 6 – дымосос; 7 – химводоподготовка; 8– регулирующие заслонки; 9 – сборник конденсата. Суммарная экономия энергии определяется снижением температуры уходящих газов Qyн, конденсацией из них водяных паров Qyc, утилизацией теплоты выпара деаэратора Qв, использованием теплоты образовавшегося конденсата для подогрева, например, химочищенной воды на подпитку котла. Пример оценки экономии энергии за счет снижения температуры уходящего газа приведен в Приложении 1 настоящего документа. 5.3. Перевод паровых котлов в водогрейный режим 5.3.1. Существенному повышению фактических КПД паровых котлов типа ДКВр, ДЕ способствует их перевод в водогрейный режим. По условиям надежности работы в котлах, проработавших 20 и более лет, рабочее давление снижается до 0,6 ÷ 0,8 МПа, а реально при эксплуатации на многих котлах поддерживается давление 0,1 ÷ 0,2 МПа. Работа паровых котлов на таких низких давлениях отрицательно сказывается на следующих аспектах: - устойчивости циркуляции; 9 - из-за снижения температуры насыщения и увеличения доли парообразования в экранных трубах наблюдается интенсивное накипеобразование и увеличивается вероятность пережога труб; - при работе котла на давлении 0,1 ÷ 0,3 МПа из-за низкой температуры насыщения разумно отключать чугунный водяной экономайзер, т. к. там может наблюдаться парообразование. Эти и другие особенности приводят к тому, что КПД этих паровых коров снижается до 80 ÷ 82 %, а в некоторых случаях, при сильном загрязнении труб, КПД котла уменьшается до 70 ÷ 75 % [12]. 5.3.2. Переведенные в водогрейный режим паровые котлы в эксплуатации не уступают специализированным водогрейным, а по ряду показателей и возможностям превосходят их, например, в части: - доступности для внутреннего осмотра, контроля ремонта, улавливания шлама и очистки, благодаря наличию барабанов; - возможности более гибкого регулирования теплопроизводительности (качественного по температуре сетевой воды и количественного по ее расходу в допустимых пределах); - универсальности конструкции по отношению к выбору теплоносителя, что в основном относится к моноблочным котлам, которые допускают работу как в паровом, так и водогрейном режимах; - улучшения работы отдельных элементов конструкции, например, труб рециркуляции и обогреваемых опускных трубных пучков, для которых исчезает опасность захвата и сноса пара, в связи с чем открываются возможности для большей форсировки; - повышения КПД котлоагрегатов с переводом в водогрейный режим от 1,5 до 10 ÷ 12 %. 5.3.3. Для блочно-транспортабельных котлов (котлы ДКВр-20-13; КЕ -2514, ГМ -50-14 и др.) целесообразно применение всех перечисленных схем [12]: - прямоточной в части теплонапряженных экранов с верхними и нижними коллекторами при условии направления движения снизу вверх, также в экономайзере и пароперегревателе; - многократной принудительной в остальной части экранов и первых рядах конвективного пучка; - интенсифицированной естественной в остальной части трубного пучка, возможность для которой возникает в связи с применением многократной принудительной циркуляции и использованием побудителей циркуляции. 5.3.4. Схема перевода в водогрейный режим котлов типа ДКВр. По этой схеме в верхнем барабане котла и нижних коллекторах боковых экранов устанавливаются глухие перегородки. Сетевая вода поступает в нижние коллекторы боковых экранов и по всем экранным трубам поднимается в передний отсек верхнего барабана, откуда по перепускным трубам вода поступает в экономайзер, установленный за котлом. После экономайзера вода направляется в задние отсеки нижних коллекторов боковых экранов и из них в нижний барабан котла, а дальше по всем трубам конвективного пучка поступает в задний отсек верхнего барабана. Из этого отсека вода по отводящей трубе направляется в прямую линию теплосети. 10 Достоинства этой схемы: - поступление обратной сетевой воды в экранные трубы топочной камеры; - снижение вероятности парообразования в зоне высоких температур продуктов сгорания. Недостатки схемы: низкие скорости движения воды в конвективном пучке (0,05 м/с), возможность образования локальных паровых пробок в трубах пучка и, как следствие, их пережога. Рисунок 3 - Принципиальная схема движения воды в реконструированном котле ДКВр-6,5/13 I - верхний барабан; 2 - нижний барабан; 3 - разделительная перегородка с люком; 4 экономайзер; 5 - байпас; 6 - боковой ран; 7 - кипятильный пучок. 5.3.5. Схема, приведенная на рисунке 3, увеличивает надежность работы котла в водогрейном режиме и снижает затраты на проведение реконструкции. В предлагаемой схеме обратная сетевая вода поступает в чугунный экономайзер. При этом часть воды пропускается по байпасному трубопроводу, после чего оба потока смешиваются и направляются в тыльную часть верхнего барабана. Далее вода совершает многократное подъемно-опускное движение в трубах котельного конвективного пучка и экранных трубах. Для организации этого движения в верхнем и нижнем барабанах установлены перегородки. Для удобства монтажа и проведения ремонта перегородки имеют съемные крышки (люки), через которые осуществляется допуск во все отсеки верхнего и нижнего барабанов во время ремонта или осмотра котла. В испарительном конвективном пучке котла организуется три подъемных и три опускных хода движения воды. По мере увеличения температуры газов скорость движения воды увеличивается как при опускном, так и при подъемном ее движении. В верхнем барабане устанавливают 4 перегородки, в нижнем - 2. При этом скорость воды в разных отсеках колеблется от 0,174 м/с (второй ход воды) до 0,882 м/с (седьмой ход воды). В боковых экранах организуется два хода - один ход с подъемным движением воды, другой - с опускным движением. Нижние отверстия в перегородках служат для организации периодической продувки и удаления шлама из верхнего и нижнего барабанов. Для продувки из верхнего барабана рекомендуется использовать отключенные 11 опускные трубопроводы в передней части котла. В нижнем барабане используется штатный трубопровод периодической продувки Ду 32. Перевод котла ДКВр-6,5/13 по предлагаемой схеме позволяет, при сохранении штатных горелок, дымососа и вентилятора, увеличить тепловую мощность котлов с 4,5 МВт до 6,2 МВт и обеспечить КПД котла равным 93,5 % при этой максимальной нагрузке [13]. При реализации предлагаемой схемы (рисунок 3.) рекомендуется выполнение следующих указаний: - поддержание температуры воды на входе в котел не ниже 50 °С для недопущения кислородной коррозии труб конвективных пучков. Схема имеет насос рециркуляции, обеспечивающий подачу части воды из прямой магистрали на вход в котел при снижении температурного графика сети. - поддерживание коэффициента избытка воздуха в топке равным 1,1 при работе котла на максимальной нагрузке в 6,2 МВт и температуре воды на входе и выходе из котла соответственно равной 70 и 110°С, , - поддерживание коэффициента избытка воздуха в топке равным 1,2 при работе на средней нагрузке и температуре воды на входе и выходе из котла, равной, соответственно, 50 и 90°С. - поддерживание коэффициента избытка воздуха в топке равным 1,5 при работе на минимальной нагрузке 3,1 МВт и температуре воды на входе и выходе из котла, соответственно равной 60 и 80°С. Увеличение коэффициента избытка воздуха в топке до 1,2 и даже до 1,5 объясняется важностью поддержания температуры уходящих газов не уровне не ниже 90 ÷ 80 °С для недопущения интенсивного выпадения конденсата на трубах экономайзера и далее в газоходе до дымовой трубы. 5.3.6. Формула годовой экономии энергоресурсов ∆Ву, т.у.т. при переводе паровых котлов на водогрейный режим работы с повышением КПД: B y Q( k 2 k1 ) 29,31 k1 k 2 (4) где: ηк1, ηк2 - соответственно КПД обычного парового котла и котла, переведенного на водогрейный режим, отн.ед. КПД котла зависит от температуры питательной воды. При повышении температуры питательной воды снижается расход топлива ∆Ву, кг.у.т.: By где: D hпв hn Gпр hкв ηк D(hn hnв ) Gnp (hкв hnв ) 29,31 k - расход пара, кг/с; - энтальпия питательной воды, кДж/кг; - энтальпия пара, кДж/кг; - расход продувочной воды, кг/с; - энтальпия котловой воды, кДж/кг; - КПД котлоагрегата, отн. ед. (5) 12 5.4. Рациональное распределение нагрузки между несколькими одновременно работающими котлами 5.4.1. Поскольку зависимости КПД котлов и расходов условного топлива от производительности (рисунок 4.) индивидуальны для различных модификаций конструкций котлов, сроков их эксплуатации, то рациональным распределением нагрузки между двумя и более котлами можно влиять на суммарные энергозатраты котельной [7]. Рисунок 4 - Зависимость КПД и расхода условного топлива от нагрузки котла. Рисунок 5 - Зависимость относительного прироста топлива от нагрузки котла 5.4.2. В водогрейных котельных в качестве нагрузки принимают часовую теплопроизводительность Q, а для паровой - часовую выработку пара D. При рациональном с точки зрения минимума энергозатрат распределении нагрузки исходят из условия: dB dB1 dB2 ... n dD1 dD2 dDn (6) Данное уравнение показывает, что минимальный суммарный расход топлива котельной будет при условии равенства первых производных, взятых по нагрузке каждого котла. Геометрический смысл этого уравнения заключается в том, что углы наклона касательных к кривым B1 f1 ( D1 ) и B2 f 2 ( D2 ) (7) для оптимального распределения нагрузки между котлами должны быть равны при одинаковых нагрузках. Производные в уравнении можно заменить отношениями приращений расхода топлива к приращению нагрузки соответствующего котла. Тогда условие минимального суммарного расхода топлива примет вид: 13 Bn B1 B2 ... D1 D2 Dn (8) Наиболее выгодное распределение суммарной нагрузки между котлами будет при условии равенства относительных приростов расхода топлива. 5.4.3. Пример. В котельной установлено два котла № 1 и № 2, принципиальные виды зависимостей f (D) и B f (D) для которых приведены на рисунке 4. Для выбора рационального распределения нагрузки между ними графическим способом строят последовательно зависимости B f (D) (рисунок 5) и D1 f ( D ), D2 f ( D ) (рисунок 6). D После построения зависимостей при заданной нагрузке D∑ графически определяют оптимальные нагрузки D1 и D2 для рассматриваемых котлов. Рисунок 6 - Наивыгодное распределение нагрузки между работающими котлами. 5.5. Редуцирование пара с одновременной выработкой электрической энергии 5.5.1. Редуционно-охладительные установки (РОУ) предназначены для снижения давления пара с одновременным снижением его температуры путем распыления воды до параметров, необходимых для технологических нужд. Такое редуцирование параметров пара в РОУ нерационально с точки зрения термодинамики, т. к. сопровождается необратимыми потерями энергии. Одним из возможных практических вариантов использования потенциальной энергии пара с одновременным снижением его давления и температуры является применение паросиловых установок типа ПРОМ [9, 14]. 5.5.2. Паросиловой энергоагрегат, включающий паровую роторную объемную машину ПРОМ с противодавлением и синхронный электрогенератор, предназначен для производства электроэнергии на паре давлением до 2,4 МПа и температурой до 250°С. 14 Параметры пара на входе и на выхлопе паровой машины выбираются в зависимости от технологических условий. Паровые роторные объемные машины могут использоваться в качестве регулируемого механического привода рабочих машин (насосов, вентиляторов, дымососов, компрессоров и пр.). В состав энергоагрегата входят: паровая роторная объемная машина; электрогенератор; опорная рома; соединительная муфта; маслосистема с масляно-водяным радиатором; силовой щит; блок системы автоматического управления и защиты; выносной пульт управления. Время готовности паросиловой установки к приему номинальной нагрузки: из холодного состояния - 10 мин.; из горячего состояния - 1 мин. Малые габариты установок делают несущественными вопросы их размещения. Влажный пар на выхлопе (Т = 100 °С) может быть утилизирован в баках сбора пароконденсатной смеси открытого типа. 5.5.3. Энергогенераторы на основе ПРОМ могут эксплуатироваться как в режиме постоянного использования для рационального снижения избыточного давления с выработкой электрической энергии, так и для компенсации изменений производства потребления в системе пароснабжения предприятия. Паровой привод на базе роторных объемных машин обеспечивает возможность плавной регулировки частоты оборотов в диапазоне от 0 до 1500 об/мин. Последнее обстоятельство особенно важно для эффективного управления теплосъемом в зависимости от погодных условий. 5.5.4. Для определения экономии энергии при снижении давления пара от параметров в барабане котла до требуемых по технологии рекомендуется воспользоваться диаграммой (рисунок 7). Рисунок 7 - Количество сэкономленной энергии в зависимости от давления пара на входе в аппарат (ПРОМ) и выходе из него 15 Наличие до 50 ÷ 60 т/час избыточного количества пара Р = 1,0÷1,3 МПа и снижение его давления в паровых винтовых машинах позволит получать электроэнергии от 3,3 до 5 ÷ 7 млн кВт·час/год. 5.6. Использование трансзвуковых струйных технологий 5.6.1. Инновационной компанией «Фисоник» разработан высокоэффективный контактный подогреватель «Фисоник» на основе трансзвуковых струйных технологий [9, 14]. Аппарат «Фисоник» - тепловая машина, использующая энергию пара для нагрева и перекачивания жидкости без применения дополнительных источников энергии. Его работа основана на использовании явления повышенной сжимаемости сверхзвукового однородного двухфазного потока по сравнению со сжимаемостью каждой из его фаз в отдельности. Рабочим телом является пар, а транспортируемой средой - жидкость. Трансзвуковой струйный аппарат позволяет получить на выходе давление выше, чем давление транспортируемой среды. Данный аппарат является аналогом пароструйных насосов, паровых инжекторов и элеваторов, широко применяемых в теплоэнергетике (рисунок 8). Рисунок 8. Схема трансзвукового струйного аппарата 5.6.2. Преимущества ТСА как теплообменника в следующем: - простота конструкции и эксплуатации; - малые габариты и вес; - высокая экономичность (экономия 10 ÷ 35 % годового расхода топлива за счет контактного нагрева воды, экономия электроэнергии за счет исключения из работы или снижения мощности сетевых насосов); - низкие капитальные затраты при использовании устройства; - высокая надежность и долговечность; - большой диапазон регулирования внешней нагрузки; - возможность выполнять наряду с функцией теплообменника функции насоса во всем диапазоне нагрузок при использовании устройства в системах отопления и горячего водоснабжения. Малые габариты ТСА (от 183×153 до 332×286 мм) позволяют сокращать производственные площади в 10 и более раз, а также снизить капитальные затраты на перевооружение и модернизацию отдельных участков и систем энергетического комплекса. 16 5.6.3. Величина экономии тепловой энергии при установке аппаратов «Фисоник» рассчитывается по формуле (9): GП GПT GП (9) где: GПТ - расход пара на пароводяной теплообменник в традиционной системе, т/ч; GП - расход пара на аппарат «Фисоник», т/ч. Формула расхода пара на пароводяной теплообменник (10): GПТ GB C p (t1 t2 ) k ( h" C p t k ) (10) где: GB - расход воды через теплообменник, т/ч; t1 - температура воды за теплообменником, °С; t2 - температура воды перед теплообменником, °С; h" - энтальпия пара, поступающего на теплообменник, ккал/кг; k - КПД пароводяного теплообменника; tk - температура конденсата, °С; Ср - теплоемкость воды при постоянном давлении, ккал/кг-град. Расход пара аппаратом «Фисоник» определяется по формуле: GП GB C p (tвых tвх ) h" C p tвх (11) где: tвых - температура воды на выходе из аппарата «Фисоник», °С; tвх - температура воды на входе в аппарат «Фисоник», °С. 5.6.4. Установка аппаратов «Фисоник» позволяет окупить это мероприятия приблизительно в два отопительных сезона. Возможны соотношения стоимости тепла, электроэнергии и подготовки воды, что срок окупаемости будет менее одного отопительного сезона. 5.6.5. Принципиальные типовые схемы установки аппаратов «Фисоник» в системе теплоснабжения. (рисунки 9, 10, 11) Тепловой блок фактически заменяет собой бойлерную установку. Аппарата «Фисоник» позволяет существенно снизить гидравлическое сопротивление сети, что положительно отражается на энергопотреблении. Кроме функции теплообменника и насоса, устройство одновременно может выполнять функции смесителя, гомогенизатора, дозатора, пастеризатора, деаэратора (дегазатора), вакуумного насоса и др. 5.6.6. Дополнительные сведения по эксплуатации ТСА «Фисоник» приведены в Приложении 3 к настоящему документу. 17 Рисунок 9 - Схема установки ТСА при давлениях пара 4 ÷ 10 ата и необходимости достижения температур воды выше 95оС Рисунок 10 - Схема установки ТСА при давлениях пара до 4 ата и выходных температурах до 95 оС Рисунок 11. Схема включения резервного аппарата «Фисоник» параллельно существующим бойлерам 18 5.7. Метрологическое обеспечение 5.7.1. Измерительные приборы в системах теплофикации. Учет энергетических ресурсов позволяет оценить экономический эффект от внедрения энергосберегающих мероприятий и от перехода на технологические процессы с малой энергоемкостью. В системах теплофикации обязательны измерения температуры, давления, массового или объемного расхода, тепловой энергии [16, 17]. 5.7.2. Наиболее простыми устройствами для измерения температуры являются стеклянные жидкостные термометры. Принцип действия стеклянных термометров основан на объемном расширении жидкостей при нагревании. Манометрические термометры используются для измерения температуры от –200оС до +600оС. Принцип действия манометрических термометров основан на изменении давления при нагревании манометрического тела. Кроме термометров, используемых для непосредственной регистрации температуры, применяются датчики температуры. Сигнал, снимаемый с датчика, подается либо в схему управления, либо на электроизмерительный прибор. В качестве датчиков применяются термопары (термоэлектрические преобразователи) и термосопротивления. Работа термопары основана на явлении термо-э.д.с. Если к месту электрического соединения двух разных металлов подвести теплоту, то на противоположных (несоединенных) концах появиться разность потенциалов – термо-э.д.с. (рисунок 12). Величина термо-э.д.с. зависит от температуры электрического соединения. На рисунке 13 показан вид выпускаемых промышленностью термоэлектрических преобразователей, их технические характеристики приведены в таблице 2 Приложения 4 к настоящему документу. На погрешность измерения термопары влияют контакты подсоединения измерительных приборов. Для уменьшения этого влияния подбирают специальные сплавы, не дающие больших термо-э.д.с. с медными проводами. Кроме того на погрешность может влиять температура окружающего воздуха. Для уменьшения этого влияния применяются специальные удлиняющие провода (таблица 3 Приложения 4 к настоящему документу) Работа температурного датчика сопротивления основана на термозависимости удельного сопротивления металлов. Диапазон измерения температуры в зависимости от применяемого материала находится в пределе – 200 ÷ +1100оС. 5.7.3. Для измерения давления применяются манометры. Пределы измерения давления (в кПа или МПа) выбираются из ряда (1; 1,6; 2,5; 4; 6)·10n, где n - целое положительное или отрицательное число. По принципу измерения давления манометры классифицируются на жидкостные, деформационные, электрические, грузопоршневые, тепловые и ионизационные. Жидкостные манометры бывают U-образными или с наклонной трубкой. Достоинством жидкостных манометров является простота и невысокая стоимость при достаточно высокой точности измерений, технические характеристики приведены в таблице 4 Приложения 4 к настоящему документу. 19 4 2 1 3 Рисунок 12 - Схема термоэлектрического преобразователя 1, 2 - металлические проводники из разных металлов, 3 - спай (электрический контакт разных металлов, 4 - электроизмерительный прибор (миливольтметр). Рисунок 13 - Внешний вид термоэлектрических преобразователей а - для сред с давлением, близким к атмосферному (L = 500 ÷ 3150 мм), б - с неподвижным резьбовым штуцером (Р - до 3 МПа, L = 80 ÷ 1250 мм), в - на основе термопарного кабеля с приваренными удлиняющими проводами (Р - до 0,4 МПа, L = 80 ÷ 20000 мм). Деформационные манометры относятся к наиболее распространенным приборам для измерения давления в диапазоне от 10 до 109 Па. Пружинные манометры работают в диапазоне 0,06 ÷ 1000 МПа и могут выполнять функцию датчиков давления, называемыми электроконтактными манометрами. Мембранные манометры могут служить в качестве преобразователей давления в электрический сигнал и использоваться в системах автоматики. Наиболее распространенными преобразователями давления в переменный ток 20 являются дифференциально-трансформаторные преобразователи (ДТпреобразователи). На рисунке 15 приведена схема мембранного дифманометра типа ДМ с таким преобразователем р 1 1 2 3 4 Рисунок 14 - Схема мембранного манометра 1 - мембранная коробка, 2 - измерительная штанга, жестко соединенная с жестким центром мембраны, 3 - стрелка, 4 - шкала. . Рисунок 15 - Схема мембранного дифманометра с ДТ-преобразователем 1 - корпус, 2 - разделительная стенка, 3 - мембранный блок, 4 - плунжер (сердечник), 5 катушка дифференциально-трансформаторного преобразователя, 6 - трубка из немагнитного материала, 7, 8 - вентили. Технические данные некоторых ДТ-преобразователей приведены в таблице 6 Приложения 4 к настоящему документу. В электрических манометрах для измерения давления применяют тензодатчики или емкостные датчики. В емкостных датчиках используется зависимость емкости от расстояния между пластинами конденсатора. Электрические манометры имеют первичные преобразователи давления в перемещения, например, деформационные манометры. Благодаря усилению 21 электрического сигнала с вторичных преобразователей (тензодатчиков), удается значительно расширить диапазон измерений. В таблице 7 Приложения 4 к настоящему документу приведены технические характеристики некоторых электрических манометров. Грузопоршневые манометры представляют собой приборы непосредственного измерения давления (рисунок 16). Принцип действия основан на уравновешивании давления газов или жидкости грузом, давящим на неуплотненный поршень. 5.7.4. Расходомеры по применимости в системах теплофикации занимают особое место наряду с приборами для измерения температуры и давления. Однако по предъявляемым к ним требованиям они занимают первое место, так как их показания прямо связаны с экономическими показателями использования тепловой энергии. Расходомеры могут измерять массовый (Gm) и объемный (GV) расход. m р Рисунок 16 - Схема грузопоршневого манометра р - измеряемое давление, m - масса уравновешивающего груза. Кроме расходомеров, которые измеряют текущее значение количества вещества, применяют счетчики количества вещества, которые измерят количество вещества, прошедшего через прибор за отрезок времени. Аналогично расходомерам, счетчики количества вещества могут измерять массу (m) или объем (V) вещества. Счетчики имеют интегрирующий механический (шестеренчатый) или электронный (микропроцессорный) орган, который связан непосредственно с рабочим органом расходомера. Наиболее распространенными методами измерения расхода вещества являются следующие: - метод переменного перепада давления; - метод постоянного перепада давления; - тахометрический метод; - электромагнитный метод. Метод измерения расхода по переменному перепаду давления на сужающем устройстве наиболее применим при контроле расхода воды, пара, газа, нефтепродуктов в больших количествах. Этот метод основан на том, что давление флюида перед сужающим устройством выше, чем после него. В качестве сужающего устройства можно применить сопло (рисунок 17). 22 р1 р2 < р1 Рисунок 17 - К методу измерения расхода при переменном перепаде давления Для измерения давления на входе в сужающее устройство (р1) и на выходе из него (р2) обычно используются деформационные дифманометры. Объемный GV и массовый Gm расход при этом определяются, соответственно, по формулам (12),(13): GV C E К Ш К П Gm C E К Ш К П d 2 2 4 d 2 4 р 2 p (12) (13) где: С - коэффициент истечения; Е - коэффициент скорости входа; КШ - поправочный коэффициент на шероховатость сопла; КП - поправочный коэффициент на притупление входной кромки сужающего устройства; ε - коэффициент расширения сжимаемых сред, для жидкости ε = 1; d - диаметр выхода сужающего устройства; ρ - плотность измеряемого флюида; Δр - перепад давлений. Расходомеры постоянного перепада давления называются ротаметрами и отличаются простотой устройства. Эти расходомеры (и основанные на них счетчики) предназначены для измерения малых расходов вещества. Достоинства этих приборов: - простота и низкая стоимость, - высокая точность измерений (погрешность не более 0,5 ÷ 1,5 %), - значительный диапазон измеряемого расхода (Gmax/Gmin достигает 10). Широко распространенными являются тахометрические расходомеры и счетчики вещества. В расходомерах такого типа скорость потока преобразуется в пропорциональную частоту вращения рабочего тела (турбинки). Тахометрические расходомеры и счетчики отличаются очень высокой точностью измерения, погрешность составляет 0,2 ÷ 0,5 %. Применяются эти приборы в основном для измерения расхода объема жидкости или газа. Технические данные некоторых тахометрических расходомеров приведены в таблице 9 Приложения 4 к настоящему документу. 23 Принцип действия электромагнитных расходомеров основан на возникновении э.д.с. в проводящей жидкости, протекающей в магнитном поле. Приборы для измерения расхода теплоты (счетчики тепловой энергии) работают на следующем принципе. Количество теплоты, отданной теплоносителем в теплообменных устройствах и тепловых машинах за интервал времени от τ1 до τ2 равно 2 Q Gm (h1 h2 )d (14) 1 где h1, h2 - энтальпия теплоносителя на входе и выходе теплообменного устройства, Дж/кг. Энтальпия зависит от температуры и давления теплоносителя, и в случае применения микропроцессорных преобразователей ее измерение вполне доступно. Если же в качестве теплоносителя применяется жидкость, то изменением давления можно пренебречь, и тогда количество потребляемой теплоты можно определить следующим образом 2 Q Gmс(Т1 Т 2 )d (15) 1 где: Т1, - температура теплоносителя на входе и выходе теплообменного Т2 У -стройства, К; с - удельная теплоемкость теплоносителя, Дж/кг·К. Таким образом, для измерения потребления тепловой энергии при использовании жидкого теплоносителя достаточно измерять расход теплоносителя за заданный интервал времени и его температуру на входе и выходе. Погрешность измерения при этом будет равна Q G2 Т2 2 (16) где: σQ, σG, σТ, στ - среднеквадратичные погрешности измерения соответственно потребляемой теплоты, расхода теплоносителя, температуры теплоносителя и времени. 24 Приложение 1 к Энергосберегающим мероприятиям в технологических процессах на источниках тепловой энергии Оценка экономии энергии за счет снижения температуры уходящего газа Пример проведения оценки для объекта или группы удаленных объектов, теплопотребление которых N = 2,5 МВт или 2,15 Гкал/ч.[9, 11]. Средние удельные расходы условного топлива на выработку в = 158 кг.у. т./Гкал. Тогда В ~340 кг.у. т./час или для природного газа ВПГ ~300 нм3/ч. При сжигании природного газа образуется парогазовой смеси: VПГС ~ 11,5 м3пгс/м3 пг или VПГС ~ 19,2 кг пгс/кг пг. При этом влагосодержание парогазовой смеси dПГС~ 150 г Н2О/кг сг. Суммарный расход уходящих газов V∑~ 5760 кг пгс/ч. При глубоком охлаждении через теплообменник пропускают до 80 % V∑ При температуре уходящих газов после котла tух.г =135°С без утилизации температура точки росы составит tросы ~60°С. При охлаждении до 0,8V∑ газов до t= 4 °С и последующем смешении с 0,2 V∑, имеющими tух.г =135°С; tух.г ~ 63°С, а tросы ~ 50°С, вода может, например, нагреваться от 15 до 40°С. Тогда Экономия энергии только за счет снижения температуры газа составит 0,45 Гкал, что достигает около 18 % от общего объема. Как показала практика реализации подобного предложения, срок окупаемости проекта составляет менее трех лет. 25 Приложение 2 к Энергосберегающим мероприятиям в технологических процессах на источниках тепловой энергии Использование тепловой энергии непрерывной продувки котлов Наиболее распространенным в отопительно-производственных котельных является рабочее давление пара 1,0 ÷ 2,3 МПа. При избыточном давлении пара Рк = 1,3 ÷ 1,6 МПа, каждый процент продувки, если тепловая энергия ее не используется, увеличивает расход топлива примерно на 0,30 %, а при давлении 2,3 МПа - на 0,36 % [15]. Если не использовать тепловую энергию продувочной воды, то при максимально допустимой расчетной продувке, установленной для котлов с давлением до 1,3 МПа нормами, потери топлива могут превысить 3 % общего расхода. Без использования тепловой энергии продувочной воды годовая потеря условного топлива составит: В Dк pn (hкв hив ) 100 4,187 7000 кбр. у (12) где: Dк - установленная паропроизводительность котельной, т/ч; τ - годовое число часов использования установленной паропроизводительности котельной; к.бру - среднегодовой эксплуатационный КПД котельной установки; рп - расход пара непрерывной продувки в процентах от паропроизводительности котла; hкв ; hив - удельные энтальпии соответственно котловой и исходной воды на вводе в котельную, кДж/кг. Для использования тепловой энергии непрерывной продувки устанавливают сепаратор и теплообменник (рисунок П2.1). Годовая экономия у.т. при использовании тепловой энергии продувочной воды с установкой сепаратора и теплообменника составит: В Dк pn (hсп hив ) (1 ) (hcв hсп ) 100 4,187 7000 кбр. у где: hсв - удельная энтальпия сепарированной воды, кДж/кг; tс - температура сепарированной воды после теплообменника, принимаемая обычно равной 400С; hсв = hс = сс·tс·β - доля сепарированного пара (таблица 1); hсп - удельная энтальпия сепарированного пара, кДж/кг; hив - удельная энтальпия исходной воды, кДж/кг; (13) 26 β - коэффициент, определяемый по формуле (14) h h кв св hсп hсв (14) hкв - удельная энтальпия котловой воды, кДж/кг. Рисунок П2.1 - Схема использования тепловой энергии непрерывной продувки: 1 - котел, 2 – сепаратор, 3 - теплообменник Таблица 1. Значения коэффициентов β, (при установке сепаратора и теплообменника) и (при установке сепаратора) Рк.изб. , МПа hкв , кДж\кг 1,0 1,3 2,3 777 826 947 0,02 0,152 0,173 0,227 β При избыточном давлении в сепараторе, МПа 0,07 0,02 0,07 0,02 0,07 0,134 0,875 0,872 0,558 0,492 0,156 0,890 0,885 0,595 0,536 0,210 0,910 0,905 0,672 0.625 Количество сепарированного пара определяется по формуле (15): Dc Gпр (t кв tсв ) hсп hсв (15) где: Gпр - расход пара непрерывной продувки; tкв, tсв - температура соответственно котловой воды и сепарированной воды после теплообменника, принимаемая обычно равной 400С. 27 Объем парового пространства сепаратора определяется по формуле (16): VП Dc R (16) где: v - удельный объем пара при принятом давлении в расширителе; R - допустимое напряжение парового объема; R = 800 ÷ 1000 м3/(м3·ч). Объем сепаратора определяется по формуле (17): Vс = 1,43·VП (17) Установка сепараторов может быть многоступенчатой. Степень использования тепла продувочной воды характеризуется коэффициентом использования . При установке сепаратора и теплообменника коэффициент использования определяется по формуле (18): (hсп hив ) (1 ) (hсв hсп ) hкв hив (18) Если установлен только сепаратор, при расчете по этой формуле принимают hсв= hсп, т. е. второй член в числителе формулы (18) равен нулю (таблица 2). Таблица 2. Геометрические размеры аппаратов Диаметр условного прохода Ду, мм Основные параметры Ду25 Ду40 Номинальная тепловая мощность, МВт (Гкал/ч) 0,47 (0,4) 1,4 (1,2) Производительность, м3/ч До 5 До 15 До 25 2,2 Номинальный расход пара, 0,66 т/ч Масса аппаратов, кг 9 Габаритные данные 183×153 L×Н, мм Ду50 Ду65 Ду80 Ду100 5,6 (4,8) 9,3 (8,0) До 40 До 60 До 100 3,06 4,8 7,3 12,3 15 22 30 34 45 243×198 263×230 282×255 302×258 332×286 2,33 (2,0) 3,72 (3,2) 28 Приложение 3 к Энергосберегающим мероприятиям в технологических процессах на источниках тепловой энергии Технические данные измерительных устройств [17] Таблица 1. Технические данные манометрических термометров Тип Вид ТГП-100М1 ТКП-100М1 ТЖП-100 Газовый Конденсационный Жидкостный Пределы измерения, оС – 50. ..+600 – 25. ..+300 – 50. ..+300 Диаметр термобаллона, мм 20 или 30 16 10 Длина капилляра, м 1,6. . .60 1,6. . .25 1,6. . .10 Таблица 2. Технические данные термопреобразователей Тип ТВР ТПР ТПП ТХА ТХК ТНН ТМК ТЖК Диапазон измерения, оС Условное обозначение длительного кратковременного ВР(А)-1 ВР(А)-2 ВР(А)-3 ПР(В) ПП(S) ПП(R) ХА(К) ХК(L) ХК(Е) HH(N) МК(Т) ЖК(J) 0 ÷ 2200 0 ÷ 1800 0 ÷ 1800 300 ÷ 1600 0 ÷ 1300 0 ÷ 1300 –200 ÷ +1000 –200 ÷ +600 –200 ÷ +700 –270 ÷ +1300 –200 ÷ +700 –200 ÷ +700 0 ÷ 2500 0 ÷ 2500 0 ÷ 2500 300 ÷ 1800 0 ÷ 1600 0 ÷ 1600 –200 ÷ +1300 –200 ÷ +800 –200 ÷ +900 –270 ÷ +1300 –200 ÷ +900 –200 ÷ +900 Коэффициент преобразования, мкВ/оС 12,1 ÷ 9,2 11,8 ÷ 11,4 11,9 ÷ 11,3 3,1 ÷ 11,6 5,5 ÷ 12,1 5,4 ÷ 14,1 16,1 ÷ 39,0 28,5 ÷ 87,8 26,3 ÷ 79,8 0,9 ÷ 36,2 16,4 ÷ 61,7 23,1 ÷ 62,0 Таблица 3. Технические данные удлиняющих проводов Обозначение ТП ХА(К) ХА(К) ХК(L) ПП(R) МК(Т) ВР(А) Наименование пары жил Медь/константант Медь-титан/медь-никель Хромель/копель Медь/сплав III Медь/копель Медь/медь-никель Обозначение пары М МТ-НМ ХК П МК М-МН Максимальная рабочая температура, оС 100 300 100 100 100 100 Таблица 4. Технические данные жидкостных манометров Тип манометра ТДЖ (вода) ТНЖ-Н (спирт) Верхний предел измерений, кПа 1,6 ÷ 6,3 0,25 ÷ 1,6 Предельная погрешность, % 1,5 1,5 29 Таблица 5. Технические данные показывающих деформационных манометров Наименование Тип Манометр Манометр с разделительной мембраной Манометр электроконтактный Мановакуумметр Вакуумметр МТП МП3-У МТИ МКУ ММП-160 ВЭ ДМ 2010 МВП МТИ МКУ ВП3-У Верхний предел измерений, МПа 0,16 ÷ 40 0,1 ÷ 160 0,25 ÷ 40 0,1 ÷ 60 0,1 ÷ 2,5 0,1 ÷ 160 0,1 ÷ 160 –0,1 ÷ +2,4 –0,1 ÷ +2,4 –0,1 ÷ +2,4 –0,1 ÷ 0 Предельная погрешность, % 1,5; 2,5; 4 1; 1,5 0,6; 1 1,5; 2,5 1,5; 2,5 1,5 1,5 1; 1,5 1 1,5; 2,5 1; 1,5 Таблица 6. Технические данные ДТ-преобразователей ДТ-преобразователь Избыточного давления Давления и вакуума Разрежения и давления Вакуума Разности давлений Тип (МЭД) ДИ ДИВ ТИМ-Эт ДВ ДД ДМЭУ-МИ Верхний предел измерений, МПа 0,06 – 160 –0,1÷ +2,4 (8 – 125)*10-6 –0,1 ÷ 0 0,0063 ÷ 0,63 0,0063 ÷ 1,6 Таблица 7. Технические данные электрических преобразователей давления с выходным сигналом 0 – 20 мА Преобразователь Тип Вт-219 МНАД-1 ПДМ-1 КРТ-1 ДРЕ 002 МПДД-2П Абсолютного давления Избыточного давления Разности давлений Диапазон измерения 0 ÷ 60 кПа 0 ÷ 30 МПа 0 ÷ 250 кПа 0,6 ÷ 100 МПа 0 ÷ 1 МПа 0 ÷ 30 МПа Таблица 8. Технические данные счетчиков по переменному перепаду давления Наименование Тип Входные сигналы Счетчик газа СПГ 11 аналоговых, из них 8 токовых. 2-х позиционный Счетчик микропроцессорный универсальный СТД 34 сигнала, включая аналоговые, частотные и импульсные Выход Цифровой индикатор, 4 аналоговых сигнала, интерфейс С2 или ИРПС Цифровой индикатор, интерфейс RS-232 (485) Таблица 9. Технические данные тахометрических расходомеров и счетчиков Наименование Счетчик холодной и горячей воды Счетчик расхода мазута Счетчик газа ротационный Счетчик газа турбинный Тип ETK, ETW СМ РГ СГ Параметры среды Диапазон измерений, м3/ч < 1,6 МПа, 5 – 90оС 0,03 ÷ 20 < 2 МПа, 10 – 120оС < 0,1 МПа, 5 – 50оС 1,6 – 7,5 МПа, 40 – +50оС 0,05 ÷ 4 4 ÷ 1000 10 ÷ 1600 30 Приложение 4 к Энергосберегающим мероприятиям в технологических процессах на источниках тепловой энергии Энергосберегающие мероприятия, рекомендуемые к внедрению в котельных Таблица 10. Перечень и прогнозируемый эффект энергосберегающих мероприятий по отдельным видам энергоносителей, рекомендуемых к внедрению в котельных № 1 2 3 4 5 6 7 8 9 Наименование мероприятия Разработка и применение руководств и режимных карт эксплуатации, управления и обслуживания оборудования с обязательным периодическим контролем со стороны руководства предприятия за их выполнением Поддержание оптимального коэффициента избытка воздуха и хорошего смешивания его с топливом Установка поверхностного водяного экономайзера за котлом Применение за котлоагрегатами установок глубокой утилизации тепла, установок использования скрытой теплоты парообразования уходящих дымовых газов (контактный теплообменник) Повышение температуры питательной воды на входе в барабан котла Подогрев питательной воды в водяном экономайзере Содержание в чистоте наружных и внутренних поверхностей нагрева котла Использование тепловыделений от котлов путем забора теплого воздуха из верхней зоны котельного зала и подачей его во всасывающую линию дутьевого вентилятора Теплоизоляция наружных и внутренних поверхностей котлов и теплопроводов, уплотнение клапанов и тракта котлов (температура на поверхности обмуровки не должна превышать 55 °С) 10 Перевод котельных на газовое топливо 11 Установка современных систем учета расходов топлива, электроэнергии, воды и отпуска тепла Автоматизация управления работой котельной 12 13 Применение частотного привода для регулирования скорости вращения насосов, вентиляторов и дымососов Пределы годовой экономии, % 5 ÷ 10% от потребляемого топлива 1÷3% до 5 ÷ 6 % до 15 % 2 % на каждые 10°С 1 % на 6°С до 10 % 1÷2% до 10 % стоимость 1 Гкал в 2 ÷ 3 раза снижается до 20 % до 30 % до 30 % от потребляемой ими электроэнергии 31 Библиография 1. Закон Республики Казахстан «Об электроэнергетике» (с изменениями и дополнениями по состоянию на 05.07.2008 г.), № 588-II 2. Закон Республики Казахстан «Об энергосбережении» (с изменениями и дополнениями по состоянию на 10.01.2006 г.), № 210-I, 3. СН РК 2.04-21-2004. Энергопотребление и тепловая защита гражданских зданий. 4. Правила пользования тепловой энергией. Утверждены приказом МЭМР РК 24.01 2005 г., №10. 5. А. Жумабаев. Предложения к расширению нормативно-правовой базы энергосбережения и энергоэффективности в экономике Республики Казахстан, 2009 6. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Хрестоматия энергосбережения. Справочное издание: В 2 томах. - М.: Теплоэнергетик, 2002. 7. Мезенцев А.П. Основы расчета мероприятий по экономии тепловой энергии и топлива. - Л.: Энергоатомиздат, 1984. 8. Данилов О.Л. Костюченко П.А. Практическое пособие по выбору и разработке энергосберегающих проектов, - М.:, 2006 9. Гаряев А.Б., Данилов О.Л., Ефимов А.Л., Яковлев И.В. Энергосбережение в энергетике и технологиях: Энергосбережение в низкотемпературных процессах и технологиях. - М.: МЭИ, 2002. 10.Справочное руководство: Рациональное использование газа в энергетических установках. / Под ред. А.С. Иссерлина. - М, Недра, 1999 11. Альпьянц Б.Е. Перевод промышленных паровых котлов в водогрейный режим работы. «Новости теплоснабжения» № 10, 2000 12. Васильева А.В., Антропов Г.В., Акимов Ю.И. Новая схема перевода паровых котлов типа ДКВр в водогрейный режим работы. «Новости теплоснабжения» № 11, 2002.. 13.Данилов О.Л. Энергосбережение в энергетике и технологиях: Учебное пособие. Под ред. А.Б. Гаряева. - М.: МЭИ, 2003. 14.Мезенцев А.П. Основы расчета мероприятий по экономии тепловой энергии и топлива, - Л:, Энергоатомиздат, 2004. 15.Калинин А.Е. Энергосбережение, Зерноград, 2008. 16.Клименко А.В. Зорин В.М. Теплоэнергетика и теплотехника, Справочная серия в 4 книгах - М:, Издательство МЭИ, 2000.