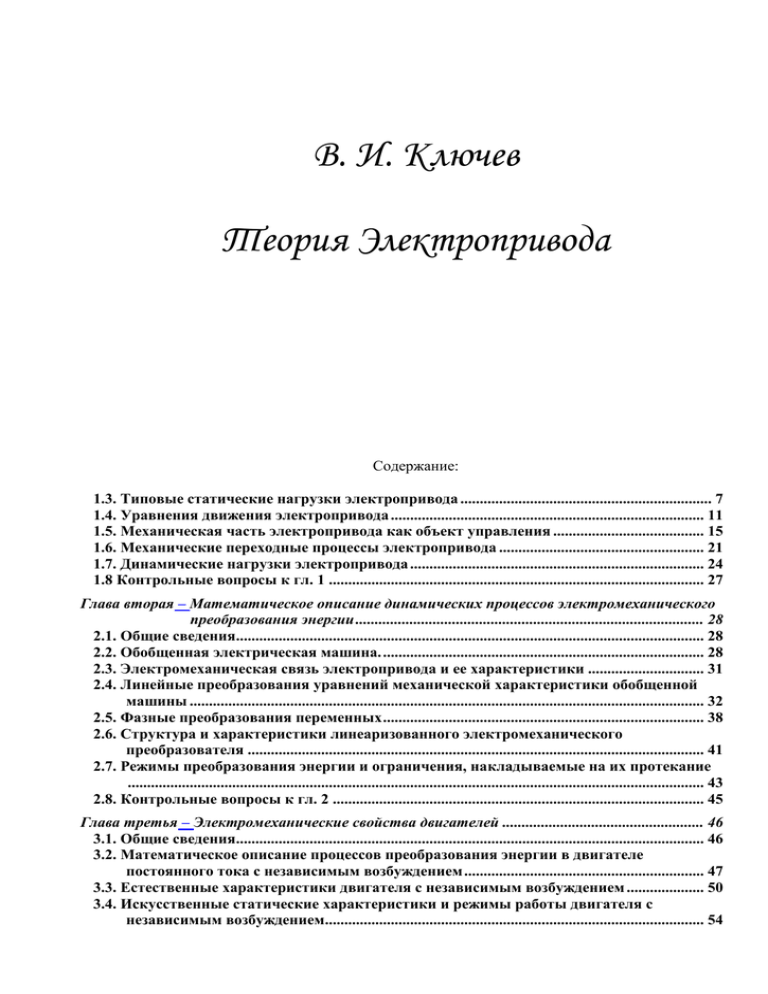

Ключев

реклама