Кафедра ЭлМет Составил доцент Тимошенко С.Н.

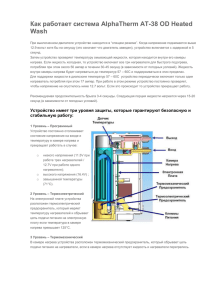

реклама

Кафедра ЭлМет

Составил доцент Тимошенко С.Н.

Методические указания к выполнению расчетной работы по дисциплине «Новые

технологии в металлургии»

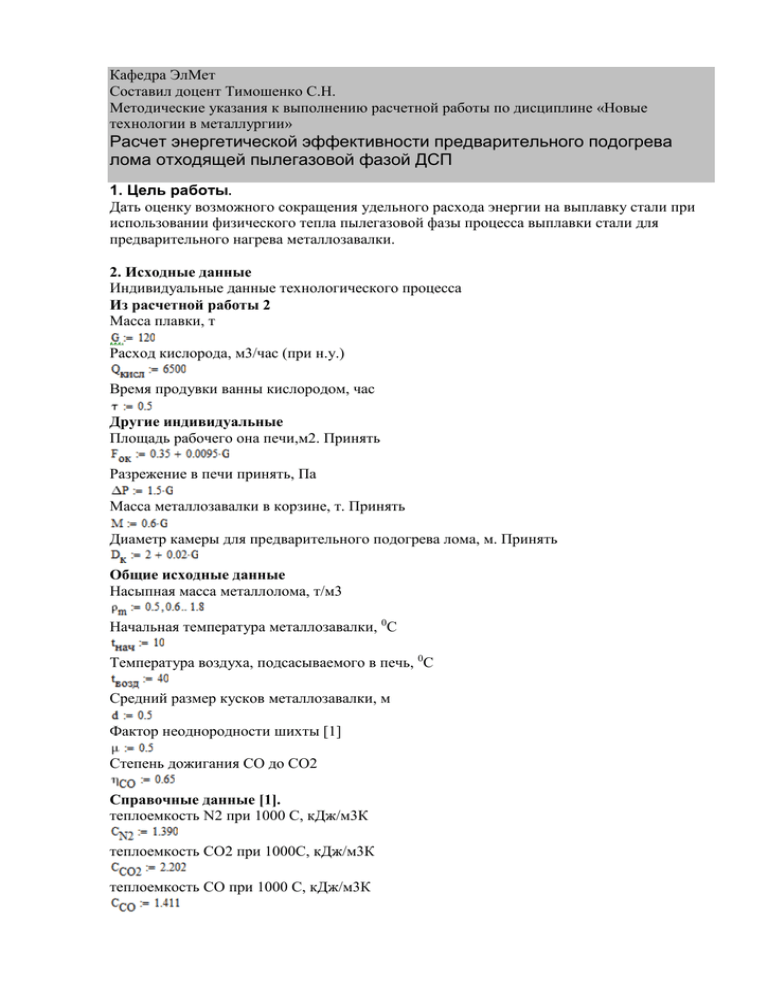

Расчет энергетической эффективности предварительного подогрева

лома отходящей пылегазовой фазой ДСП

1. Цель работы.

Дать оценку возможного сокращения удельного расхода энергии на выплавку стали при

использовании физического тепла пылегазовой фазы процесса выплавки стали для

предварительного нагрева металлозавалки.

2. Исходные данные

Индивидуальные данные технологического процесса

Из расчетной работы 2

Масса плавки, т

Расход кислорода, м3/час (при н.у.)

Время продувки ванны кислородом, час

Другие индивидуальные

Площадь рабочего она печи,м2. Принять

Разрежение в печи принять, Па

Масса металлозавалки в корзине, т. Принять

Диаметр камеры для предварительного подогрева лома, м. Принять

Общие исходные данные

Насыпная масса металлолома, т/м3

Начальная температура металлозавалки, 0С

Температура воздуха, подсасываемого в печь, 0С

Средний размер кусков металлозавалки, м

Фактор неоднородности шихты [1]

Степень дожигания СО до СО2

Справочные данные [1].

теплоемкость N2 при 1000 С, кДж/м3К

теплоемкость СО2 при 1000С, кДж/м3К

теплоемкость СО при 1000 С, кДж/м3К

теплоемкость О2 при 1000 С, кДж/м3К

Температура дожигания СО по реакции (СО+0,5О2=СО2) , 0С

Средняя удельная теплоемкость металлозавалки, кВтч/тК

Средняя объемная теплоемкость металлозавалки, Дж/м3К

теплопроводность металлозавалки, Вт/мК

плотность воздуха, кг/м3

2. Расчет параметров пылегазовой фазы в камере предварительного нагрева лома

Тепло пылегазовой фазы используется наиболее эффективно во время продувки ванны

кислородом, когда ее температура максимальна. Для выполнения расчетов необходимы

следующие параметры пылегазовой фазы на выходе из печи:

- расход;

- температура:

- состав.

2.1 Расход газа из печи, нм3/час

Включает два основных источника:

- СО, образующийся при продувке ванны кислородом;

- подсосы атмосферного воздуха в неплотности печи, главным образом в рабочее окно, за

счет разрежения в рабочем пространстве печи.

2.1.1 Выход СО при продувке ванны, нм3/час

По уравнению реакции [C]+0,502={CO}

2.1.2 Подсосы воздуха, нм3/час

Интенсивность подсоса в рабочее окно (Qвозд, нм3/час) определяется разрежением в печи

(DР, Па), плотностью воздуха (rвозд), площадью неплотностей печи (главным образом,

рабочее окно Fок, м2) и временем продувки (

).

2.1.3 Дожигание СО до СО2, нм3/час

По уравнению реакции CО+0,502=CO2 с учетом спепени дожигания

2.1.4 Общий выход газа из печи

CО2 не влияет на общий выход газа, т.к. образуется с замещением СО и О2 без изменения

объема.

2.2 Процентный состав газовой смеси из печи.

2.3 Температура газовой смеси на выходе из печи, 0С

2.4 Общий выход газа в камеру нагрева при их расчетной температуре

, м3/час

2.5 Средняя объемная теплоемкость газовой смеси, Дж/м3К:

2. Расчет нагрева слоя металлозавалки фильтрующимся через нее газовым

потоком

Нагрев неподвижного слоя кусковых материалов при фильтрации через него

теплоносителя основан на решении Шумана [1, c.345-349].

Относительная температура слоя металлозавалки

в данном решении представлена в зависимости от критерия высоты

и критерия времени

где tm- темпратура металлозавалки текущая, 0С;

tнач- начальная температура мталлозавалки,0С;

tвых- температура газа на выходе из печи,0С

kv - суммарный объемный коэффициент теплопередачи, учитывающий внутреннее

тепловое сопротивление куска шихты, Вт/(м3К);

Нк - высота нагревательной камеры, м;

Сg - средняя теплоемкость газа, Дж/(м3К);

w - скорость течения газа в нагревательной камере, м/с;

t - время нагрева, мин;

Сmv - объемная теплоемкость металлозавалки, Дж/(м3К);

f - порозность металлозавалки.

Порозность -отношение объема, занимаемого порами к общему объему, может быть

определена из следующих условий: порозность = 1 при насыпной массе 0 и порозность = 0

в случае сплошной фазы с насыпной массой, равной плотности железа (7,8 т/м3).

Высота слоя металлолома в нагревательной камере при заданных параметрах составит, м:

Скорость газового потока в камере нагрева составит, м/с

Относительная температура слоя лома в нагревательной камере определяется решением

Шумана, которое для условия постоянной температуры теплоносителя на входе в слой

имеет вид:

где х - шаг интегрирования, м;

I0 - гиперболическая функция Бесселя;

Y,Z -критерии высоты и времени.

Приняты следующие значения плотности газовой смеси в камере нагрева r g , кг/м3 и ее

кинематической вязкости ng, м2/с [1]:

Число Рейнольдса газовой смеси составит:

Коэффициент гидравлического сопротивления слоя шихты в камере нагрева [2]

Потери давления в слое нагреваемой металлошихты DР,Па определяются уравнением,

полученным для шахтной печи [2].

Из условия, чтобы потери давления не превышали разрежение, создаваемое дымососом

(DP1=DP) и заданное в исходных данных (иначе прососа газов через камеру нагрева не

будет), найдем скорость газа wmax , м/с

Суммарный объемный коэффициент теплопередачи в слое kv, Вт/(м3К) является функцией

коэффициента теплоотдачи a, Вт/(м3К) [1], который определяется скоростью газового

потока в свободном сечении нагревательной камеры wmax, м/с, и теплового сопротивления

кусков лома.

где lm -теплопроводность металлозавалки, Вт/(мК);

m - фактор неоднородности шихты;

d - средний размер кусков шихты, м.

Определим критерии высоты и времени для заданных параметров.

Зададим интервал времени в пределах времени продувки ванны кислородом.

Искомая средняя температура металлозавалки заданной массы в нагревательной камере

составит, 0C (рис.1).

Рисунок 1- Зависимость средней температуры металлозавалки (tm, 0С) от времени нагрева

( , час) для заданной массы и насыпной массы лома 0,5; 1,5 и 2,5 т/м3.

3.Оценка снижения расхода энергии на выплавку стали, кВтч/т

Экономия энергии на выплавку стали за счет предварительного нагрева металлозавалки

составит, кВтч/т (рис.2).

Рисунок 2 -Зависимость сокращения расхода энергии на выплавку 1т стали (Э, кВтч/т) от

времени нагрева металлозавалки ( , час) заданной массы и насыпной массы лома 0,5; 1,5 и

2,5 т/м3.

Сделать выводы о влиянии продолжительности нагрева и насыпной массы лома на

результат.

Литература.

1. Е.И.Казанцев Промышленные печи. М.: "Металлургия", 1975г

2. А.Богданди, Г. Энгель. Восстановление железных руд. М."Металлургия", 1971г.