о механизме пластификации бетонных смесей - Весь

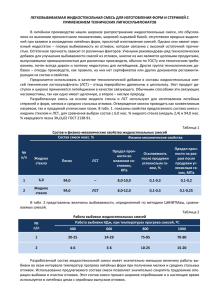

advertisement

Вiсник ОДАБА, вип. 25, 2007. О МЕХАНИЗМЕ ПЛАСТИФИКАЦИИ БЕТОННЫХ СМЕСЕЙ Кучеренко А.А. /Одесская государственная академия строительства и архитектуры/ Новый взгляд на механизм пластификации бетонных смесей на примере добавки лигносульфоната технического. Утверждается, что уплотнение смесей – это «борьба» сил гравитации твердых компонентов с силами трения их в среде матрицы. Для минимизации последних рекомендуется модифицировать как матрицу, так и компоненты смесей. Более полувека известны добавки пластификаторы типа лигносульфоната технического (ЛСТ). Сейчас их относят к добавкам нового поколения. Пленки их покрывают зерна твердых компонентов. Поэтому механизм пластификации бетонной смеси объясняется электростатическим отталкиванием зерен цемента, покрытых пленкой ЛСТ с отрицательным зарядом [1]. «В природе нет ничего, кроме электричества протонов и электронов. Все явления природы – проявление свойств этих электрических зарядов» – писал А. Ф. Иоффе [2]. В окружающей среде очень много свободных зарядов (электронов, ионов). Но в том то и дело, что эти свободные заряды соответствующего знака притягивают заряды противоположного знака (из газов, пыли, влаги и т.п.), нейтрализуя их. И потому в подавляющем большинстве случаев мы имеем дело с электронейтральными телами. Не произойдет ли подобное с отрицательно заряженными пленками ЛСТ в воде затворения. В бетонной смеси есть всё, чтобы нейтрализовать отрицательный заряд ЛСТ, тем более в хлорированной воде немало своих зарядов в виде Н+, ОН-, Н3О+ и других ионов и примесей. К тому же у нас и в перспективе нет ничего, чтобы сохранить или приумножить заряд ЛСТ. И не зависит ли вид заряда от количества слоев молекул ЛСТ, покрывших зерна твердых компонентов бетонной смеси, и от ряда других факторов (избирательности или полярности минералов, живучести зарядов во времени и т.п.)? Зерна цемента, близкие по геометрическим размерам, окантованные пленкой ЛСТ и имеющие одинаковый заряд, будут стремиться оттолкнуться друг от друга и будут двигаться к частицам с противоположным электрическим зарядом. И подобное будет продолжаться до полной нейтрализации всех электрических зарядов. Но подобное реально, и то в некоторой степени, для суспензий. Причем размер частиц должен быть таким, для которых даже вода затворения является вязкой средой. Это когда силы тяжести частиц с отрицательным зарядом уравновешиваются силами сопротивления оседанию их в этой среде. Для бетонных смесей, у которых зерна цемента диаметром 100 мкм в 1 миллион раз тяжелее таких же зерен диаметром 1 мкм, серьезность силы электроотрицательного заряда ЛСТ не реальна. Другое дело силы гравитации, которые упоминались ранее [3]. Они присутствуют везде и всегда. Их нельзя нейтрализовать, уничтожить и от них нет защиты (даже в вакууме). Как раз это технологов и устраивает. И мы можем этим силам помочь, и мы делаем это: вибрация, центрифугирование, прессование и др. Так, масса сухого заполнителя 25 г, извлекаемого из вибрируемого цементного теста 15 г, а извлеченного с налипшим цементным тестом – 35 г. Значит на выталкивающую силу вибрационного воздействия и меньшую силу трения заполнителя в среде цементного теста приходится около 40%. Здесь, в основном, срабатывают силы трения скольжения. Есть еще варианты помощи с целью более плотной упаковки зерен твердых компонентов: снижение сил трения за счет модификации твердых компонентов смеси (гидрофобизация заполнителя) и улутшения качества смазки (цементной прослойки). Подтверждением изложенному - более высокая скорость, в 1,5-1,7 раза, перемещения гидрофобизированных зерен керамзита в воде, цементном тесте и растворе [3]. Бетонная смесь на таком керамзите достигает ОК=18 см, совместно с С-3 в воде затворения - ОК=23 см сравнительно с контрольным ОК=2 см [4]. Силы гравитации зависят от массы: они исключительно малы у атома, но, сравнительно с ним, огромны у зерен заполнителя, цемента, органических молекул с количеством атомов до миллионов и т.п. Малые частицы всегда более однородны и потому хорошая смазка для больших. Возникает гипотеза: текучесть бетонной смеси – это послойный сдвиг друг относительно друга компонентов, сообществ (ассоциативных, флокулярных, органоминерально связанных и т.п.) за счет неоднородности плотности, а потому и градиентов гравитационных сил между ними. У подвижных бетонных смесей эти сдвиги происходят, в основном, за счет сил трения скольжения. На этом основаны и самовыравнивающиеся, самоуплотняющиеся бетонные смеси. За счет разности масс по толщине смесь течет в сторону уравновешивания (нормы) высот, плотностей, переходя от гравитации движения к гравита- ции покоя. У литых бетонных смесей основу текучести определяют силы трения качения, а они в десятки раз меньше сил трения скольжения [5]. Хотелось бы особо обратить внимание на такое сообщество как пространственно структурированный, высокомолекулярный эластомер типа ЛСТ, наполненный практически однородными по размерам ионами, атомами, молекулами и т.п. новообразованиями. Это сообщество как единое целое эластично, пластично, «перекатывающееся», деформирующееся в широких пределах под действием сил тяжести и внешних воздействий (сил гравитации заполнителя, вибрации), предотвращающее расслаивание, определяющее высокое качество смазки бетонных смесей (обеспечивающее действие именно сил трения качения). Их множество. Они определяют удобоукладываемость смеси. Чтобы детальнее в этом разобраться примем, что структура бетона – это количественное и качественное содержание и расположение твердой, жидкой и газообразной фаз на данный момент времени. Тогда мы сможем хотя бы ориентировочно рассчитать условно количественное содержание и расположение этих фаз в бетонной смеси сразу после приготовления ее в бетономешалке. Это состояние бетонной смеси назовем стартовым, потому как в дальнейшем, по мере гидратации и технологических воздействий, оно будет иным. Такая попытка предпринята на примере 1 м3 бетона марки 450 для монолитного домостроения подобранного нами состава: портландцемент тип 1 марки 500 в количестве 470 кг, песок кварцевый - 590 кг, щебень фр. 5-10 мм – 320 кг, фр. 10-20 мм – 790 кг, ЛСТ – 0,2% [6], вода – 210 л. Опуская простые арифметические расчеты, в табл. 1 приводим их результаты. Таблица 1 Теоретический расчет материально-структурного состояния 1 м3 бетона Наименование показателей Показатели Удельная поверхность цемента, м2/кг 420 Общая поверхность зерен цемента, м2 197400 Удельная поверхность песка, [7], м2/кг 18 Общая поверхность зерен песка, м2 10620 Удельная поверхность щебня [8] фр. 5-10 мм и фр. 0,8 и 0,4 10-20 мм, м2/л Общая поверхность щебня фракции 5-20 мм, м2 212 Суммарная поверхность зерен твердых компонен210000 тов, м2 Средний размер зерен цемента [8], мкм Средний размер слоя цемента на зернах песка и щебня (с учетом 20% [8] на заполнение межзерновых пустот заполнителя), мкм Толщина цементной прослойки между зернами заполнителя, мкм Количество зерен портландцемента между соседними зернами заполнителя, шт Диаметр молекул ЛСТ, Д лст [9], нм Количество молекул ЛСТ Длст=0,1 и (Длст=1 нм) в пленке, шт Толщина водной прослойки на зернах заполнителя, мкм Толщина водной пленки на зернах цемента, мкм Диаметр молекулы воды затворения, Å Количество молекул воды в водной прослойке между двумя рядом расположенными зернами, шт Толщина цементно-водной (с ЛСТ) прослойки между соседними зернами щебня и песка, мкм Фактическое водоцементное отнощение 20 300 600 30 0,1-1 48 и (5) 0,042 0,83 2,76 6014 640 0,35 Рассчитанная нами средняя толщина слоев воды затворения на твердых компонентах не учитывает селективной избирательности каждого минерала и твердого компонента в целом (Ц, П или Щ). Плотный кварцевый песок и щебень с низкой величиной водопоглощения удержат адсорбционный слой воды и часть диффузионной. Другая часть диффузионной и свободная вода подпитают цементную матрицу. Количественно эта часть воды неведома и нужна ли она для гидратации неизвестно, однако как элемент смазки она сработает. Молекулы ЛСТ находятся не только на зернах твердых компонентов, но и в виде мицелл в объеме воды затворения, тем более что сульфонат моющее средство [8]. Количество ЛСТ в объеме воды затворения и на поверхности твердых компонентов неизвестно и в этом условность толщины пленки ЛСТ на зернах бетонной смеси. Расчет расхода ЛСТ ведется от массы цемента, а смачиваются ею все твердые компоненты (хотя на долю зерен цемента приходится 95% площади). Лигносульфонат получают из лигнина при сульфатной варке древесины. Его составляющие – лигнин и сульфонат. Лигнин [10] - нерегулярный полимер с разветвленными макромолекулами (с молекулярной массой от нескольких сот до миллионов), который соединен углеродуглеродными и простыми фенольными связями. Он содержит ответвления от главной цепи, состоящие из большого числа звеньев. Имеет неспаренные электроны. Сульфонат [9] – линейный полимер, в котором элементарные звенья макромолекул [(СnН2n+1)(СmН2m+1)СНSO3Na, где (n+m)=11…17] соединены последовательно ковалентными, в основном тоже углеродуглеродными, связями в длинные цепи. Молекулы лигнина сульфоната лигносульфоната Разветвленные полимеры (лигнин) характеризуются высокой прочностью, плохой растворимостью и малой эластичностью. В то время как линейные полимеры (сульфонат), наоборот, эластичны, способны растворяться, набухать, а молекулы их иметь форму свернутых нитей как клубок или волокон в виде частокола. Если же оба этих полимера способны сшиваться или просто превращаться в полимеры (лигносульфонат) сетчатой структуры, то резко повышаются прочностные и динамические свойства, снижается способность к растворению. К тому же, толщину пленки ЛСТ могут составить от 5 до 48 молекул (табл. 1), а это уже пространственная структура с еще более высокими свойствами, когда понятие “молекула” теряет смысл – это уже одна гигантская пространственная молекула [9]. И чем меньше диаметр молекул, например сульфоната, тем большее количество их на единице площади и тем меньше ячейка сетки в целом лигносульфоната уже с другими свойствами и количеством “сот, ячеек ” внутри пространственного каркаса. Именно в этом мы видим проявление синергизма, когда два поодиночке слабых (лигнин и сульфонат) в сумме дают один сильный (лигносульфонат). Становится очевидным направление дальнейшей работы: сродство выбранных полимеров, диаметр и длина молекул, структура совместного продукта. В процессе приготовления бетонной смеси твердые компоненты смачиваются ЛСТ. Являясь хорошим диспергатором и за счет трения зерен твердых компонентов при смешивании, в водный раствор по- ставляются мелкие твёрдые частицы, в основном цемента. Гашение извести (на атомарном уровне локально может сопровождаться высокой температурой) темгновенно поставляет Са(ОН) 2 в виде субмикрокристаллов, практически гелеобразной фазы и ионы Са 2+ и ОН.Твердые продукты диспергации сразу же покрываются пленками ЛСТ и являются хорошей смазкой. Тем более, что сульфонат является отходом сернокислотной очистки нефтяных фракций в производстве смазочных масел [10]. То, что не годится для смазок высокого класса поверхностей, вполне пригодно для смазки твердых компонентов бетонной смеси. Процесс диспергирования, особенно зерен цемента, сопровождается воздуховыделением [5]. ЛСТ как пенообразователь обладает способностью воздухововлечения. Смесь водного раствора изложенных веществ вместе с воздушной фазой – это, с одной стороны, хорошая ионно-молекулярная смазка, с другой - плотностью ниже, чем без воздуха. Таким образом, мы имеем единую, непрерывную, сплошную матрицу с истинной плотностью ближе к 1 (вода, ЛСТ, новообразования) и дискретно размещенные в ней инертные твердые компоненты с истинной плотностью от 2,6 до 3,1. А это заметная разница масс, а, следовательно, и градиентов сил гравитации. За счет последних, плюс вибрация, обеспечивается пластичность бетонной смеси. Как бы пленки ЛСТ ни тормозили процессы гидратации цемента, но все же они идут. При этом вода затворения диффундирует от поверхности зерна цемента в глубь. Новообразования, наоборот, перемещаются от поверхности зерна цемента в сторону пленки ЛСТ. Возникает вопрос, чем заполняются «коридоры» (размером от 1 до 10 Å) пленок ЛСТ (толщиной 48Å), покрывающих зерна цемента? Легко и быстро, в присутствии воды, гидратирует СаО, поставляя Са(ОН) 2. Макромолекулы лигнина построены в основном из остатков замещенных фенолоспиртов [10] В присутствии их растворимость Са(ОН)2 повышается в 75 раз [11], т.е. возникают ионы Са2+ и ОН-. Тогда в раннем возрасте, в основном, имеем исходное сырье СаО и Н 2О и новообразования Са(ОН)2, Са2+ и ОН-. Наибольший размер кристаллической решетки Са(ОН)2 составляет 4,9Å, ионов Са2+ - 3,94Å, ОН- 0,96Å, а исходных веществ СаО – 4,797Å, Н2О – 0,96Å. Следовательно, все они могут внедряться в «коридоры» пленки ЛСТ диаметром до 10Å. Другие возможные новообразования /кроме СSH(B) и С2SH2 = 7,3Å/ имеют размеры более 10Å. Это ионное сообщество вокруг зерен цемента – ионная смазка, одна из лучших [5]. Положительно заряженные ионы и диполь-молекулы новообразований диффундируют вглубь высокомолекулярного пространственного каркаса ЛСТ с отрицательным зарядом, нейтрализуя их (возможно в этом электроотрицательность пленок ЛСТ ценнее, чем как пластификатор). Другие проникают в соты (ячейки, коридоры) пространственного каркаса ЛСТ, образуя заполненную пространственную сетчатую пленку (как «авоську»). В последней концентрация ионов Са 2+ и ОН- повышается и возможно вновь возникновение Са(ОН) 2, объем которого в 4 раза больше объема исходных веществ. Внутри пространственного каркаса ЛСТ возникают напряжения. Другие новообразования, размером больше диаметра макромолекулы ЛСТ, скапливаются между пленкой и зерном цемента, создавая напряжения нормально к поверхности зерен , отрывая ЛСТ от цемента. В результате может быть разрыв пленок ЛСТ. Возникающие между пленкой ЛСТ и зерном цемента, молекулы Са(ОН)2, повышают рН среды. Вначале щелочь является хорошим пластификатором и придает пленкам эластичность и гибкость, улучшая технологические свойства ЛСТ. В дальнейшем в щелочной среде углерод-углеродные связи сульфоната и лигнина разлагаются: идут процессы гидролиза и омыления [10]. И это тоже способствует разрыву пленок: перехода высокомолекулярных в самостоятельные низкомолекулярные. Возможно после разрыва, сворачиваясь пленки захватывают воздух или твердые компоненты на атомарном уровне, улучшая качество матрицы как смазочного материала. В дальнейшем как полимерный материал ЛСТ должен кристаллизоваться или участвовать в создании органоминеральных новообразований, но это уже механизм исчезновения пленки ЛСТ, а не пластификации. Необходимо экспериментально расставить все эти, в основном, сегодня самопроизвольные процессы, как в части их очередности, так и по времени. И тогда в будущем мы научимся управлять ими, необходимость чего очевидна. В технологии бетона механохимические и механофизические процессы (явления) надо относить к разряду синергетических, т.е. более мощных, требующих комплексных исследований, а не отдельно механических, химических или физических. Комплекс учета их –будущее технологии. Механические процессы начинаются со складов исходного сырья (дробление, рассев, транспортирование, приготовление и уплотнение смеси и др.) и заканчиваются передачей нагрузки на конструкции, а зачастую и весь период эксплуатации их. Они сопровождаются электрохимическими процессами: трение зерен друг о друга – трибозаряд, приготовление и уплотнение смеси – активирование химических превращений, перестройка и образование новых химических связей, химическое воздействие внешней среды и т.п. Механохимическое явление – это весь комплекс химических превращений пленки ЛСТ в системе «зерно цемента – ПАВ». Такие механические воздействия как приготовление и транспортирование ПАВ, перемешивание в бетономешалке и в автобетоновозе, укладка и виброуплотнение смеси могут вызвать активацию или разрыв химических связей ЛСТ, влиять на вероятность протекания того или иного физикохимического процесса или пространственного создания структур ЛСТ и т.п. В большинстве случаев под действием механических воздействий (напряжений) полимеры разрушаются с разрывом химических связей [12], что порождает развитие других химических процессов, изменяющих качество или, например предназначение ЛСТ. Поэтому остается открытым вопрос где вводить ПАВ в смесь: на бетоносмесительном узле или на строительной площадке? Таким образом, уплотнение бетонной смеси – это борьба сил гравитации твердых компонентов с силами трения их в среде матрицы. ЛСТ уменьшает силы трения как за счет пластификации матрицы так и за счет модификации твердых компонентов. Механизм действия ПАВ всегда надо рассматривать с позиций механохимии. Литература. 1. Ушеров-Маршак А.В. Добавки нового поколения. Сб. “Химические и минеральные добавки в бетон. Х:. Колорит, 2005. –280 с. 2. Иоффе А.Ф. Офизике и физиках. ЛЖ:. “Наука”, 1985.544с. 3. Кучеренко А.А., Кучеренко Р.А. Элементы самоорганизации в системе “подвижная бетонная смесь-вибрация”. Вестник ОГАСА, вып.20. О:.Мисто Майстр1в, 2005 4. Кучеренко А.А. и др. О роли добавок в технологии монолитного домостроения. Вестник ОГАСА, вып 23, 2006 5. Гаркунов Д.Н. Триботехника. –М.: машиностроение, 1985. –424с. 6. ДБН А.3.1.-7-96 “Производство бетонных и железобетонных изделий”. 7. Хинт И.А. Основы производства силикальцитных изделий.Л-М:. гси, 1 8. Баженов Ю.М. Технология бетона. М:. Высшая школа, 1978. –455с. 9. Курс общей химии. М.: Высшая школа. 1981 –431с. 10. Химический энциклопедический словарь. М.: Советская энциклопедия. 1983. 11. Бойтон Р.С. Химия и технология извести. Стройиздат. М:. 1972. –240 с. 12. Зуев Ю.С. Разрушение полимеров под действием агрессивных сред. Химия. М.: 1972