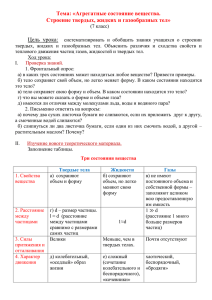

Твердые смазочные материалы, сухие смазки

реклама

Твердые смазочные материалы, сухие смазки Обеспечение эффективного граничного и смешанного режима смазки механизмов (особенно при таких условиях эксплуатации как ударные нагрузки, прерывистые движения, прессовая посадка) невозможно без применения твердых смазочных материалов. Последние способны работать в значительно более широком диапазоне температур, чем «жидкие» смазки. К их достоинствам также относится работоспособность при комнатных температурах (в отличие от химически реакционных технологий) и инертность по отношению к пластикам (ПТФЭ, полиэтилен и полиамид), используемым в конструкциях современных машин и деталей. Дисульфид молибдена и сульфиды других металлов, фосфаты, оксиды, фториды металлов, а также сами металлы, графит, нитрид бора и их смеси широко применяются в качестве компонентов твердых смазок. Твердые смазочные материалы применимы в виде порошка, пасты, присадки/добавки к пластичным смазкам, масляной дисперсии, и в виде пигмента в составе антифрикционного покрытия. Режим работы твердых смазочных материалов. Твердые смазочные материалы хорошо зарекомендовали себя при работе в условиях высоких нагрузок и низкой частоты вращения деталей. Количественные значения нагрузок и частоты вращения определяется по диаграмме Страйбека (рис. 1). Пунктирная линия характеризует работу гидростатического подшипника под внешней нагрузкой в условиях недостаточных для разделения трущихся поверхностей частоты вращения и внутреннего сдвига (при разделении поверхностей смазывающей жидкостью имеет место быть так называемое жидкостное трение, соотношение толщины смазывающей пленки и суммарной площади шероховатостей обеих шероховатости трущихся поверхностей вступают в контакт друг с другом. Cмешанный режим трения (L/R 1–5) способствует только случайным зацеплениям выступов и мягкому износу. В условиях значительному износу и даже к заклиниванию и свариванию поверхностей. Таким образом, при низких скоростях вращения жидкие смазки не обеспечивают достаточного разделения трущихся поверхностей, а случае возрастания нагрузок это становиться еще более трудновыполнимым. Уже при сборке жидкие смазки зачастую не могут обеспечить разделение поверхностей. Смазка испаряется под воздействием высоких температур и с течением времени. Все это также приводит к заклиниванию деталей. Твердые смазочные материалы значительно снижают трение (нижняя линия на рис. 1). При низких и средних скоростях вращения их использование весьма эффективно. Рис. 1. Зависимость коэффициента трения от частоты вращения в подшипнике скольжения. На рис.2 для сравнения представлена фотография заклинившего и свободного резьбового соединения болтов турбин, а на рис.3 фотография вала, в значительной степени подверженного фреттинг-коррозии, возникшей при вибрации. Колебательные движения, при которых скорость смены направления равна нулю, вызывают сильную коррозию соприкасающихся деталей, и только твердые смазочные материалы способны предотвратить ее. Рис. 2. Болты турбин, эксплуатируемые с жидкой смазкой (заклинивший болт) и твердой соответственно Рис. 3. Поверхность вала, подверженная фреттинг-коррозией Материалы, используемые в качестве твердых смазок. Более 60 лет твердые смазочные материалы Molykote успешно применяются в промышленности. В течение этих лет все больше и больше материалов находили применение в качестве твердых смазок, и несомненно, еще больше будет найдено в будущем. В то же время, многие используемые сегодня материалы не будут применяться из-за соображений безопасности и заботы об окружающей среде. К наиболее распространенным химическим веществам, применяемым в качестве твердых смазок, относятся молибден, цинк, олово, свинец, вольфрам, сурьма, графит (как природный, так и синтетический). Следующая категория веществ представляет собой фториды и хлориды кальция и других металлов. Оксиды циркония и некоторых других металлов (в отличие от их сульфидов), порошки таких металлов как медь, олово, никель и их славы (латунь) хорошо зарекомендовали себя в качестве сухих смазок. В пластиковых деталях конструкций режим граничного трения (прерывистое скольжение) возникает при гораздо меньших нагрузках. В этом случае термопластики, такие как полиэтилен и политетрафторэтилен, могут быть использованы в качестве смазки. Дисульфид молибдена, характеризующийся слоистой структурой и твердостью по Мосу всего лишь 1,5 (рис. 4-6), в силу легкой подвижности его тонких слоев является одним из самых мягких минералов. 5. Слоистая структура Рис. 6. Слоистая структура Рис. 4. Слоистая структура Рис. дисульфида молибдена (увеличение 1 дисульфида молибдена (увеличение 10 дисульфида молибдена (увеличение 20 мкм) мкм) мкм) Графит – материал со схожей слоистой структурой. Однако он не обладает настолько хорошей адгезией к металлическим поверхностям как дисульфид молибдена, поскольку его молекулы неполярны, и проявляют свойства твердого смазочного материала лишь в присутствии влаги. Это можно устранить путем внедрения поляризующих агентов в слоистую структуру графита и получением так называемого поляризованного графита (рис. 7). Рис. 7. Адгезия различных твердых смазок к металлической поверхности Высокая адгезия поляризованного графита к металлическим поверхностям, наряду с его термической стабильностью, делают его одним из наиболее перспективных инновационных смазочных материалов. Товарные формы твердых смазывающих материалов. Зависимость Страйбека не может учесть все возможные трибологические случаи, поэтому и твердые смазочные материалы выпускаются в различных видах. Твердые смазочные материалы включают в состав различных продуктов, в т.ч. и жидких смазок в случае невозможности использования условий. химических присадок из-за температурных Порошки Чистый дисульфид молибдена производится с различным средним размером частиц. Он хорошо заполировывается в поверхность в течение времени или под воздействием повышенной внешней нагрузки. Порошок дисульфида молибдена обычно используется в тех случаях, когда жидкость или покрытие нежелательны. Смеси твердых смазочных материалов обычно используются в тормозных колодках. Это обеспечивает высокое трение и малый износ. Тормозная колодка обычно состоит из волокна, придающего структуру, смолы – для склеивания компонентов, абразива – для создания высокого коэффициента трения, наполнителя – для экономичности изделия и смазывающего материала – для обеспечения комфорта путем стабилизации трения, снижения износа диска, вибрации и шума. Дисперсии Высококонцентрированные дисперсии твердых смазочных материалов применяются в качестве добавок к маслам, таким как редукторные, трансмиссионные для двухтактных мотоциклов, дизельные для двигателей без системы тонкой очистки. Дисперсии также используются в особых процессах формования металла и в качестве высокотемпературных цепных масел (маслоноситель испаряется, оставляя на поверхности твердый смазочный материал). Пластичные смазки Твердые смазочные материалы добавляются к пластичным смазкам в количестве примерно 3%. Их преимущество перед химически реактивными присадками высокого давления заключается в отсутствии необходимости обеспечения температуры реакции. Кроме металлургии такие продукты применяются также в автомобилестроении, например в шаровых шарнирах и шарнирах для передачи постоянной частоты вращения. Пасты Количество твердых смазочных материалов в составе паст значительно выше, чем в пластичных смазках и может достигать 70% в зависимости, как от типа твердого смазочного материала, так и от вязкости масла-носителя. В зависимости от области применения пасты разделяются на три категории: резьбовые – обеспечивают коэффициент трения порядка 0,1 с очень низким разбросом. Они обеспечивают разборку оборудования после длительного простоя, а также выдерживают ультравысокие температуры. Пасты также обладают совместимостью с высокопрочными сплавами, что используется при в производстве турбин; сборочные – предотвращают фреттинг-коррозию, позволяют проводить безаварийную разборку при снятии подшипников с вала, обеспечивают очень низкий коэффициент трения и повышенную защиту от коррозии; смазочные («смазки-пасты») – обеспечивают долговременное смазывание. При этом по таким параметрам как адгезия, защита от коррозии и температурная стойкость значительно превосходят жидкие смазки. Антифрикционные покрытия, (так называемая «смазывающая краска» Краска, в которых цветовой пигмент заменен на твердый смазочный материал. Покрытия состоят из твердых смазочных материалов, смол, тип которых зависит от желаемого метода полимеризации или устойчивости к среде, а также растворителя. Как и для большинства «красок» добавки, улучшающие пленкообразование и повышающие коррозионную стойкость, также входят в композицию. В зависимости от геометрии покрываемых деталей, антифрикционные покрытия могут быть нанесены различными способами: аэрозоль, трафаретная печать, погружение, центрифугирование или электролитическое осаждение. Обычно нанесенная пленка не требует дополнительной смазки и обеспечивает защиту от коррозии, помимо снижения трения и защиты от износа