ЛЕКЦИЯ 3 Типы двигателей, применяемых на транспортных и технологических машинах, их

реклама

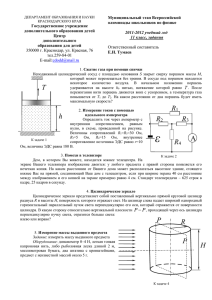

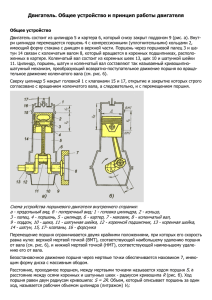

ЛЕКЦИЯ 3 Типы двигателей, применяемых на транспортных и технологических машинах, их классификация и общее устройство Цель: Изучить основные требования функционирования, предъявляемые к конструкции современных и перспективных ТиТМО, а также изучить классификацию подвижного состава. Продолжительность лекции 2 часа. ЭКСПЛУАТАЦИОННЫЕ ТРЕБОВАНИЯ К ДВИГАТЕЛЯМ Двигатель — машина, преобразующая какой-либо вид энергии в механическую работу. На большинстве современных автомобилей установлены тепловые поршневые двигатели внутреннего сгорания (ДВС). Теплота, выделяющаяся при сгорании топлива в их цилиндрах, преобразуется в механическую работу. Двигатель является источником механической энергии, которая необходима для движения автомобиля. Условия эксплуатации ТиТМО характеризуются весьма разнообразными режимами работы их агрегатов и систем. Режимы работы двигателей могут быть установившиеся, при которых основные показатели не меняются с течением времени, и неустановившиеся, когда показатели изменяются во времени. Установившийся режим возможен только при равномерном движении и постоянных внешних сопротивлениях а эти условия на практике встречаются редко, так как момент сопротивления постоянно изменяется, что вызывает непостоянство скоростного, нагрузочного и теплового режимов двигателя. Наиболее характерные неустановившиеся режимы работы двигателей: пуск, разгон и движение при колебаниях нагрузки и частоты вращения, причем при любой частоте вращения коленчатого вала двигатель должен устойчиво работать на всех нагрузках. Поэтому кроме мощности для преодоления потерь на трение в трансмиссии и сопротивления качению двигатели должны иметь запас мощности для преодоления дополнительных сопротивлений, возникающих при трогании автомобиля с места, разгоне и преодолении подъемов. Работа двигателя на всех эксплуатационных режимах должна быть экономичной. Классификация двигателей. ДВС классифицируют по следующим признакам: по назначению — транспортные и стационарные; способу осуществления рабочего цикла — четырех- и двухтактные; способу смесеобразования — с внешним смесеобразованием (бензиновые и газовые) и внутренним смесеобразованием (дизели); способу воспламенения рабочей смеси — с принудительным воспламенением от электрической искры (бензиновые, газовые и др.) и воспламенением от сжатия, т. е. с самовоспламенением (дизели); виду применяемого топлива — работающие на бензине, тяжелом дизельном топливе (дизели), сжатом или сжиженном газе, других видах топлива; числу цилиндров — одно- и многоцилиндровые (двух-, трех-, четырех-, шести-, восьмицилиндровые и т.д.); расположению цилиндров — однорядные с вертикальным расположением цилиндров или с наклоном оси цилиндров к вертикали на 20...40°; V-образные двухрядные с расположением цилиндров под углом и оппозитные с противоположным горизонтальным расположением цилиндров под углом 180°; способу наполнения цилиндров свежим зарядом — без наддува (наполнение осуществляется за счет разрежения, создаваемого в цилиндре при движении поршня от в.м.т. к н.м.т.) и с наддувом (наполнение цилиндра свежим зарядом происходит под давлением, которое создается компрессором); способу охлаждения — с жидкостным и воздушным охлаждением. Составные части двигателей. Поршневой двигатель внутреннего сгорания состоит из механизмов кривошипно-шатунного и газораспределения и систем охлаждения, смазочной, питания, зажигания, пуска. Кривошипно -шат унный механизм (КШМ) воспринимает давление газов и преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Механизм газораспределения (ГРМ) предназначен для своевременного открытия и закрытия клапанов, что необходимо для впуска в цилиндр горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизели) и выпуска отработавших газов. Система питания служит для подачи отдельно топлива и воздуха в цилиндры дизеля или приготовления горючей смеси из мелко распыленного топлива и воздуха и подачи смеси в цилиндры карбюраторного или газового двигателя. Система охлаждения обеспечивает нормальный тепловой режим двигателя. Смазочная система служит для подачи смазочного материала к трущимся поверхностям с целью уменьшения трения, снижения износа и отвода теплоты от контактирующих поверхностей. Система зажигания обеспечивает воспламенение рабочей смеси в карбюраторных и газовых двигателях. Система п уска служит для вращения коленчатого вала двигателя при его пуске. Рисунок 1. Схема для определения основных параметров двигателя Основные понятия и определения. Основные параметры двигателя: диаметр цилиндра, ход поршня и число цилиндров. При одном обороте коленчатого вала двигателя (рисунок 1) поршень делает один ход вниз и один ход вверх. Изменение направления движения поршня в цилиндре происходит в двух крайних точках, называемых мертвыми. Крайнее верхнее положение поршня считают верхней мертвой точкой (в.м.т.), крайнее нижнее его положение — нижней мертвой точкой (н.м.т.). Расстояние, проходимое поршнем от в.м.т. до н.м.т., называется ходом поршня S, который равен удвоенному радиусу R кривошипа: S = 2R. При перемещении поршня от одной мертвой точки до другой коленчатый вал поворачивается на угол 180°, т. е. совершает половину оборота. Пространство над днищем поршня при нахождении его в в.м.т. представляет собой камеру сгорания. Ее объем обозначают Vc. Пространство цилиндра между двумя мертвыми точками (н.м.т. и в.м.т.) называют рабочим объемом и обозначают Vh. Сумма объема камеры сгорания Vc и рабочего объема Vh составляет полный объем цилиндра, обозначаемый Va. Рабочий объем цилиндра, см3 или л, Vh D 2 S / 4 (1) где D— диаметр цилиндра, см или дм. Сумму всех рабочих объемов цилиндров многоцилиндрового двигателя называют рабочим объемом двигателя или литражом: V л D 2 Si / 4 где i — число цилиндров. (2) Отношение полного объема цилиндра Va к объему камеры сгорания Vc представляет собой степень сжатия: Va / Vc или (VC Vh ) / VC (3) Степень сжатия — это безразмерная величина, показывающая, во сколько раз уменьшается объем рабочей смеси или воздуха, находящихся в цилиндре, при перемещении поршня от н.м.т. к в.м.т. Чем выше степень сжатия, тем больше температура и давление рабочей смеси в конце сжатия. С увеличением степени сжатия повышаются мощность и топливная экономичность двигателя. Однако повышение степени сжатия карбюраторных двигателей возможно лишь до определенных значений, выше которых возникают преждевременное воспламенение и взрывное сгорание (детонация) рабочей смеси, что само- снижает работоспособность двигателя. Различные виды жидких и газообразных топлив имеют разные температуры самовоспламенения, поэтому вид топлива, на котором работает двигатель, определяет пределы его степени сжатия. Автомобильные двигатели, работающие на бензине (карбюраторные двигатели), имеют степень сжатия в пределах 6...10, на газе — 7...9, а дизели — 15...20. РАБОЧИЕ ЦИКЛЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ Рабочий цикл двигателя — это комплекс последовательных процессов внутри цилиндра, в результате которых энергия топлива преобразуется в механическую работу. Такт — это часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой, т. е. за один ход поршня. Двигатели, в которых рабочий цикл совершается за два оборота коленчатого вала или за четыре хода поршня, называют четырехтактными. Двигатели, в которых рабочий цикл совершается за один оборот коленчатого вала или за два хода поршня, называют двухтактными. Рабочий цикл инжекторного (карбюраторного) четырехтактного двигателя состоит из последовательно происходящих тактов впуска, сжатия, расширения и выпуска (рис. 2). Рисунок 2. Рабочий цикл четырехтактного инжекторного (карбюраторного) двигателя: а – такт впуска; б — такт сжатия; в — такт расширения; г —такт выпуска; 1 — впускной клапан; 2 - искровая свеча зажигания; 3 — цилиндр; 4 — шатун; 5 — коленчатый вал; 6 — поршень; 7 — выпускной клапан Такт вп уска (рисунок 2, а). Поршень 6 движется от в.м.т. к н.м.т., создавая разрежение в полости цилиндра З над поршнем. Впускной клапан 1 открыт, и цилиндр через впускную трубу и карбюратор сообщается с атмосферой. Под действием разности давлений в атмосфере и цилиндре воздух, проходя через карбюратор, распыляет топливо и, смешиваясь с ним, образует горючую смесь. Цилиндр 3 заполняется горючей смесью после прихода поршня в н.м.т. К этому моменту времени впускной клапан закрывается. В начале такта впуска, когда поршень был в в.м.т., над поршнем в объеме камеры сжатия находились остаточные продукты сгорания от предыдущего цикла. Горючая смесь, заполняя цилиндр, перемешивается с остаточными газами и образует рабочую смесь. Давление в конце такта впуска 0,07...0,09 МПа, температура рабочей смеси 330...390 К. Такт сжатия (рисунок 2, б). При дальнейшем повороте коленчатого вала 5 поршень движется от н.м.т. к в.м.т. При этом впускной 1 и выпускной 7 клапаны закрыты. Поршень в процессе движения сжимает находящуюся в цилиндре рабочую смесь. В такте сжатия составные части рабочей смеси хорошо перемешиваются и нагреваются. Давление в конце сжатия увеличивается до 0,9...1,2 МПа, а температура — до 500...700 К. В конце такта сжатия на электродах свечи 2 создается электрическая искра, от которой рабочая смесь воспламеняется. В процессе сгорания топлива выделяется большое количество теплоты, в результате чего температура газов повышается до 2700 К, а давление — до 3,0...4,5 МПа. Такт расширения (рабочий ход) (рисунок 2, в). Оба клапана закрыты. Под давлением расширяющихся газов поршень движется от в.м.т. к н.м.т. и через шатун 4 приводит во вращение коленчатый вал 5, совершая полезную работу. К концу рабочего хода давление уменьшается до 0,3...0,4 МПа, а температура — до 1200...1500 К. Такт вып уска (рисунок 2, г). Когда поршень 6 подходит к н.м.т., открывается выпускной клапан 7 и отработавшие газы под действием избыточного давления начинают выходить из цилиндра в атмосферу через выпускную трубу. Далее поршень движется от н.м.т. к в.м.т. и выталкивает из цилиндра отработавшие газы. К концу такта выпуска давление в цилиндре составляет 0,11...0,12 МПа, а температура - 700...1100 К. Далее рабочий цикл повторяется. Рабочий цикл четырехтактного дизеля. В отличие от карбюраторного двигателя в цилиндр дизеля воздух и топливо вводятся раздельно (рис. 3). Рисунок 3. Рабочий цикл одноцилиндрового четырехтактного дизеля: а — такт впуска; б — такт сжатия; в — такт расширения; г — такт выпуска; 1 — впускной клапана; 2 — форсунка; 3 — выпускной клапан; 4 — цилиндр; 5 — поршень; 6 — топливный насос высокого давления Такт вп уска (рисунок 3, а). Поршень 5 движется от в.м.т. к н.м.т., впускной клапан 1 открыт. В цилиндр 4 под действием перепада давления в атмосфере и цилиндре поступает воздух, перемешиваясь с остаточными газами. Давление в конце такта 0,08...0,09 МПа, температура воздуха 320...340 К. Такт сжатия (рисунок 3, б). Оба клапана закрыты. Поршень 5 движется от н.м.т. к в.м.т., сжимая воздух. Вследствие большой степени сжатия (14...18) давление в конце этого такта достигает 3,5...4 МПа, а температура —750...950 К (превышает температуру самовоспламенения топлива). При положении поршня, близком к в.м.т., в цилиндр через форсунку 2 впрыскивается жидкое топливо, подаваемое насосом 6 высокого давления. Форсунка обеспечивает тонкое распыление топлива в сжатом воздухе. Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами, образуя рабочую смесь. Большая часть топлива воспламеняется и сгорает. Температура газов достигает 1900...2400 К, а давление - 5,5...9 МПа. Такт расшир ения (рабочий ход) (рисунок 3, в). Оба клапана закрыты. Поршень 5 под давлением расширяющихся газов движется от в.м.т. к н.м.т. и через шатун вращает коленчатый вал, совершая полезную работу. В начале такта сгорает остальная часть топлива. К концу рабочего хода давление газов уменьшается до 0.2...0.3 МПа, температура - до 900... 1200 К. Такт вып уска (рисунок 3, г). Выпускной клапан 3 открывается. Поршень 5 движется от н.м.т. к в.м.т. и через открытый клапан выталкивает отработавшие газы из цилиндра в атмосферу. К концу такта давление газов 0,11...0,12 МПа, температура 650...900 К. Далее рабочий цикл повторяется. В течение рабочего цикла описанных двигателей только при рабочем ходе поршень перемещается под давлением газов и посредством шатуна приводит во вращательное движение коленчатый вал. При выполнении остальных тактов (выпуска, впуска и сжатия) поршень нужно перемещать, вращая коленчатый вал. Это вспомогательные такты, которые осуществляются за счет кинетической энергии, накопленной маховиком во время рабочего хода. Маховик, обладающий значительной массой, крепят на конце коленчатого вала. Рабочий цикл двухтактного карбюраторного двигателя. Наиболее часто применяют двухтактные карбюраторные двигатели с кривошипно-камерной продувкой. В стенке цилиндра двигателей этого типа выполнены три окна: впускное, продувочное и выпускное. Картер (кривошипная камера) двигателя непосредственно с атмосферой не сообщен. Впускное окно соединено с карбюратором, а продувочное — через канал с кривошипной камерой двигателя. Рабочий цикл двухтактного карбюраторного двигателя происходит следующим образом. Поршень движется от н.м.т. к в.м.т., перекрывая в начале хода продувочное окно, а затем выпускное. После этого в цилиндре начинается сжатие находящейся в нем рабочей смеси. В то же время в кривошипной камере создается разрежение, и как только нижняя кромка поршня откроет впускное окно, через него из карбюратора в кривошипную камеру будет засасываться горючая смесь. При положении поршня, близком к в.м.т., сжатая рабочая смесь воспламеняется электрической искрой от свечи. При сгорании смеси давление газов резко возрастает. Под давлением газов поршень перемещается к н.м.т. Как только он закроет впускное окно, в кривошипной камере начинается сжатие ранее поступившей сюда горючей смеси. В конце хода поршень открывает выпускное, а затем и продувочное окно. Через открытое выпускное окно отработавшие газы с большой скоростью выходят в атмосферу. Давление газов в цилиндре падает. К моменту открытия продувочного окна давление сжатой горючей смеси в кривошипной камере становится выше, чем давление отработавших газов в цилиндре. Поэтому горючая смесь из кривошипной камеры по каналу поступает в цилиндр и, заполняя его, выталкивает остатки отработавших газов через выпускное окно наружу. В дальнейшем все процессы повторяются в той же последовательности. Рабочий цикл двухтактного дизеля аналогичен рабочему циклу двухтактного карбюраторного двигателя, отличаясь лишь тем, что в цилиндр поступает не горючая смесь, а чистый воздух от специального нагнетателя и в конце процесса сжатия впрыскивается топливо, которое воспламеняется от соприкосновения с воздухом, имеющим высокую температуру. Сравнение показателей дизелей и карбюраторных двигателей. Дизель по сравнению с карбюраторным двигателем имеет следующие преимущества: для выполнения единицы работы расходуется в среднем на 25...30 % (по массе) меньше топлива; используемое топливо дешевле и менее огнеопасно. Хорошие экономические показатели дизелей обеспечили им широкое применение. Однако вследствие более высокого давления газов в цилиндре дизеля некоторые детали его должны быть повышенной прочности, что приводит к увеличению размеров и массы дизеля. Пуск его затруднен, особенно в зимнее время. Литература 1. Автомобили: Конструкция и эксплуатационные свойства : учеб. пособие для студентов вузов / В. К. Вахламов ; [рец.: Д. Р. Бокарев, А. А. Юрчевский, А. В. Кондратьев]. - Москва : Академия, 2009. - 480 с. 2. Экология и экологическая безопасность автомобиля : учеб. для студентов, обучающихся по специальности "Автомобиле- и тракторостроение" / М. В. Графкина, В. А. Михайлов, К. С. Иванова ; под общ. ред. М. В. Графкиной. Москва : ФОРУМ, 2011. - 319 с. 3. Автомобили : эксплуатационные свойства : учеб. для студентов вузов / В. К. Вахламов ; [рец. : В. И. Осипов, А. С. Паршин]. - 2-е изд., стер.3-е изд., стер. Москва : Академия, 2007. - 238 с. 4. ЮГУ, 2008. – 76. 5. Конструкции многоцелевых гусеничных и колесных машин : учеб. для студентов вузов, обучающихся по специальности "Многоцелевые гусеничные и колесные машины" направления подготовки "Транспортные машины и транспортно- технологические комплексы" / [Г. И. Гладов и др.] ; под ред. Г. И. Гладова. Москва : Академия, 2010. – 398. 6. Основы конструкции и расчета автомобиля : учеб. пособие для студентов вузов / Н. А. Сокол, С. И. Попов. - Ростов на Дону : Феникс, 2006. - 303 с. 7. Конструкция автомобиля : учеб. для вузов : в 4 т. / под общ. ред. А. Л. Карунина. - Москва : Горячая линия - Телеком, 2005. 8. Лицензирование и сертификация на автомобильном транспорте: учеб. пособие для вузов / В. А. Бондаренко [и др.] ; [рец. : В. И. Карагандин, И. Т. Ковриков]. - 2-е изд., испр. и доп. - Москва : Машиностроение, 2004. - 496 с. 9. Основы сертификации. Автомобильный транспорт : учеб. для студентов вузов / А. И. Рябчинский, Р. К. Фотин ; ред. А. И. Рябчинский. - Москва : Академкнига, 2005. - 336 с. 10. Автомобильный справочник : пер. с англ. / [пер.:Г.С. Дугина, Е.И. Комарова, Ю.В. Онуфрийчук; рец.: А.В. Акимов и др.]. - 2-е изд., перераб. и доп. - Москва : За рулем, 2004. - 991 с. 11. Автомобили. Основные термины : толк. слов.: более 4000 терминов / А.Н. Нарбут, Ю.И. Егоров. - Москва : Астрель : АСТ, 2002. 12. Справочник автолюбителя : справочное издание / [отв. исполн. Ю.Г. Хацкевич]. - Минск : Харвест, 2004. - 287 с. 13. Автомобильный справочник-энциклопедия : [ок. 3 000 назв. и терминов] / Н. А. Кузьмин, В. И. Песков. - Москва : ФОРУМ, 2011. – 286. 14. Автомобили и тракторы : крат. справ. / В. И. Баловнев, Р. Г. Данилов. - Москва : Академия, 2008. - 379, [2] с. : ил. - (Непрерывное профессиональное образование. Справочник). - Библиогр.: с. 379, 380.