тепловая электрическая станция как объект управления

advertisement

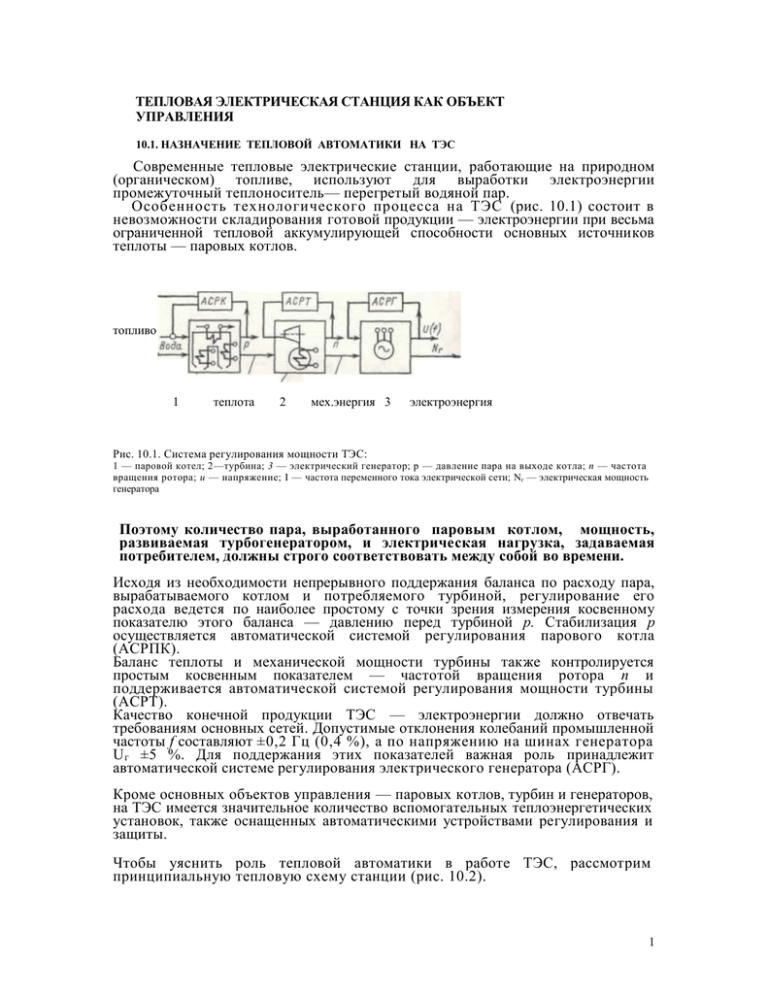

ТЕПЛОВАЯ ЭЛЕКТРИЧЕСКАЯ СТАНЦИЯ КАК ОБЪЕКТ УПРАВЛЕНИЯ 10.1. НАЗНАЧЕНИЕ ТЕПЛОВОЙ АВТОМАТИКИ НА ТЭС Современные тепловые электрические станции, работающие на природном (органическом) топливе, используют для выработки электроэнергии промежуточный теплоноситель— перегретый водяной пар. Особенность технологического процесса на ТЭС (рис. 10.1) состоит в невозможности складирования готовой продукции — электроэнергии при весьма ограниченной тепловой аккумулирующей способности основных источников теплоты — паровых котлов. топливо 1 теплота 2 мех.энергия 3 электроэнергия Рис. 10.1. Система регулирования мощности ТЭС: 1 — паровой котел; 2—турбина; 3 — электрический генератор; р — давление пара на выходе котла; п — частота вращения ротора; и — напряжение; I — частота переменного тока электрической сети; Nг — электрическая мощность генератора Поэтому количество пара, выработанного паровым котлом, мощность, развиваемая турбогенератором, и электрическая нагрузка, задаваемая потребителем, должны строго соответствовать между собой во времени. Исходя из необходимости непрерывного поддержания баланса по расходу пара, вырабатываемого котлом и потребляемого турбиной, регулирование его расхода ведется по наиболее простому с точки зрения измерения косвенному показателю этого баланса — давлению перед турбиной р. Стабилизация р осуществляется автоматической системой регулирования парового котла (АСРПК). Баланс теплоты и механической мощности турбины также контролируется простым косвенным показателем — частотой вращения ротора п и поддерживается автоматической системой регулирования мощности турбины (АСРТ). Качество конечной продукции ТЭС — электроэнергии должно отвечать требованиям основных сетей. Допустимые отклонения колебаний промышленной частоты f составляют ±0,2 Гц (0,4 %), а по напряжению на шинах генератора U г ±5 %. Для поддержания этих показателей важная роль принадлежит автоматической системе регулирования электрического генератора (АСРГ). Кроме основных объектов управления — паровых котлов, турбин и генераторов, на ТЭС имеется значительное количество вспомогательных теплоэнергетических установок, также оснащенных автоматическими устройствами регулирования и защиты. Чтобы уяснить роль тепловой автоматики в работе ТЭС, рассмотрим принципиальную тепловую схему станции (рис. 10.2). 1 Паровой котел снабжается питательной водой от насоса 14 через регулирующий клапан 16. В топку котла с помощью топливоприготовительных устройств 3 подается топливо В т (каменноугольная (сланцевая) пыль, горючий газ, мазут или смесь разных видов топлива). Вентилятором 4 нагнетается воздух Qв и дымососом 5 отсасываются продукты сгорания — дымовые газы QГ. Требуемая подача топливоприготовительных устройств, вентиляторов, дымососов и питательных насосов устанавливается автоматически или дистанционно в зависимости от паропроизводительности Dп.п и давления перегретого пара рп.п. Насыщенный водяной пар, выработанный в испарительной части 1 парового котла, перегревается до требуемой температуры в пароперегревателе 2; при этом температура перегрева tп.п поддерживается вблизи заданного значения автоматическим регулятором. Далее перегретый пар через регулирующие клапаны 6 поступает в проточную часть турбины 7, где происходит превращение тепловой энергии теплоносителя — перегретого водяного пара — в механическую энергию вращения ротора турбины и генератора 8. Для обеспечения постоянства частоты генерируемого тока ротор должен вращаться с постоянной скоростью независимо от электрической нагрузки генератора. Поддержание постоянства частоты вращения п осуществляется АСРТ. Отработанный пар из турбины поступает в конденсатор 9, где он охлаждается и конденсируется на поверхности трубной системы, в которо й циркулирует охлаждающая вода, поступающая от насоса 10. Уровень конденсата в конденсаторе Нк должен поддерживаться постоянным независимо от количества конденсируемого в нем пара. Эту задачу выполняет автоматический регулятор уровня в конденсаторе, воздействующий на подачу конденсатных насосов 11. 2 Далее конденсат турбины прокачивается насосами 11 через систему подогревателей низкого давления (ПНД) 12 и поступает в смешивающий подогреватель — деаэратор 13. В деаэраторе конденсат смешивается с химически очищенной водой Dх.о.в, подаваемой для восполнения потерь, и доводится до температуры насыщения (кипения), при которой происходит удаление растворенного в воде кислорода О2. Нормальный режим работы деаэратора и установленного за ним питательного насоса 14 возможен лишь при постоянстве давления пара в деаэраторной головке р Д и уровня воды НД в аккумуляторном баке. Это обеспечивается автоматическими регуляторами давления и уровня в деаэраторе, воздействующими соответственно на расход греющего пара и химически очищенной воды, поступающих в деаэратор. Вода из деаэратора перекачивается питательными насосами 14 через систему подогревателей высокого давления (ПВД) 15 и поступает в экономайзерную и испарительную части парового котла. Расход воды регулируется автоматическим регулятором питания. На этом технологический цикл превращения теплоты в электрическую энергию замыкается, и описанный выше процесс повторяется. Тепловые электростанции, вырабатывающие, помимо электрической энергии, и тепловую (ТЭЦ), оборудуются редукционно-охладительными установками (РОУ) 17, предназначенными для резервирования теплофикационных и промышленных отборов пара турбин. Поддержание постоянства давления рр.п и температуры tр.п редуцированного пара обеспечивается автоматическими регуляторами давления и температуры, воздействующими соответственно на изменение расхода редуцированного пара и охлаждающей воды D р.п и D о.в. 10.2. РЕГУЛИРУЮЩИЕ УСТАНОВОК ОРГАНЫ ТЕПЛОЭНЕРГЕТИЧЕСКИХ Регулирующим органом называется устройство, позволяющее изменять расход (направление потока) энергии или вещества в соответствии с требованиями технологического процесса. Регулирующие органы разделяют на три группы. Регулирующие органы дроссельного типа, изменяющие расход среды за счет изменения скорости и площади живого сечения потока при прохождении его через дросселирующее устройство, гидравлическое сопротивление которого является переменной величиной (клапаны, заслонки и шиберы). Массовый расход вещества, кг/с, через дроссельный регулирующий орган определяется по формуле G = μкл F √2∆p ∙ρ (10.1а) Объемный расход, м3/с, Q = μкл F √2∆p /ρ (10.1б) где μкл — коэффициент расхода, под которым понимают отношение действительного измеренного расхода среды к расчетному; F — площадь открытия регулирующего органа, м2; ∆р — гидравлическое сопротивление дроссельного устройства, Па (Н/м 2 ); ρ — плотность вещества, кг/м 3. 3 Регулирующие органы объемного типа, изменяющие расход среды за счет изменения ее объема (например, ленточные питатели сырого угля). Уравнение расхода, м 3 /с, в этом случае имеет вид Q = F∙v, (10.1в) 2 где F — регулируемая площадь потока, m ; v — скорость потока, m/с. Регулирующие органы скоростного типа, изменяющие подачу транспортирующего устройства за счет скорости его вращения. К регулирующим органам этого типа относятся устройства регулирования частоты вращения первичных двигателей (паровых или электрических насосов, вентиляторов, дымососов и др.). Требуемое изменение расхода в этом случае определяется уравнением Q1 / Q2 = n1/n2 (10.2) Действие регулирующего органа определяется статическими характеристиками: 1. диапазоном регулирования и 2. рабочей расходной характеристикой. Диапазон регулирования R — отношение максимального расхода среды к минимальному, соответствующее: - перемещению регулирующего органа из одного крайнего положения хминр.о в другое хмакср.о для регулирующих органов для дроссельного и объемного типов R= Qмакс/Qмин или R= (Gмакс/ Gмин); - изменению частоты вращения рабочего колеса вращающегося механизма от максимума до минимума для регулирующих органов скоростного типа В = nмакс/nмин. Рабочая расходная характеристика — зависимость расхода среды (Q, G) от положения регулирующего органа: Q = f ( xр.о) ; G = f ( x р.о) При разработке, выборе и отладке регулирующих органов стремятся получить достаточный диапазон регулирования для обеспечения возможности управления процессом при всех режимах и нагрузках агрегата и стабильную рабочую характеристику в пределах этого диапазона. Отлаженные и надежные регулирующие органы со стабильными рабочими характеристиками и достаточным диапазоном регулирования во многом обеспечивают безотказную и эффективную работу АСР. 10.3. РЕГУЛИРУЮЩИЕ ОРГАНЫ РАСХОДА ПАРА, ГАЗА И ЖИДКОСТЕЙ Для изменения расхода жидкости, пара или газа, транспортируемых по трубопроводам, служат регулирующие клапаны, шиберы и заслонки. 4 Рис.10.3 Регулирующие клапаны: а — игольчатый; б — тарельчатый; в — золотниковый; г — плунжерный двухседельный: д — шиберный; 1 — шибер; 2 — патрубок с седлом; 3 — наплавка Дроссельные регулирующие клапаны. Существует несколько конструктивных разновидностей клапанов, различающихся формами плунжера и седла (рис. 10.3). Поверхность, по которой соприкасаются плунжер (золотник) и седло, называется опорной поверхностью, площадь щели между ними — проходным сечением F, внутренний диаметр, поперечного сечения— в месте присоединения клапана к трубопроводу (по фланцу)— условным диаметром прохода клапана Dу. Значения Dу устанавливаются стандартами. Базовые конструкции для жидкостей и газов определяются стандартами. Каждая конструкция имеет особую конструктивную характеристику— зависимость площади проходного сечения клапана от положения плунжера h. Конструктивные характеристики клапанов, изображенных на рис. 10.3, имеют следующий вид: игольчатый F = πh sin σ/2 ( D – h sin σ/2 cos σ/2 ), ( 10.3a) при σ = 150 F = 0,41h (D – 0,13), ( hмакс = 3,78D); тарельчатый F = πDh (hмакс = 0,25D) (10.3б) 5 золотниковый с прямоугольным сечением окон F = nbh (10.3в) где п — число окон; b — ширина окна. F = n (bмакс/ 2hмакс ) h2 (10.3г) где bмакс — ширина основания треугольника. Примеры конструктивных характеристик различных типов клапанов приведены на рис. 10.4. Рис. 10.4. Конструктивные характе ристики клапанов: а — тарельчатый; б — тарельчатый с конической опорной поверхностью; в — игольчатый (σ = 30°); г — золотниковый с прямоугольными окнами; д — золотниковый с треугольными окнами; е — золотниковый с комбинированными окнами F- проходное сечение, h - положение плунжера Расчет регулирующих органов разделяется на конструктивный и поверочный. http://kyte.danfoss.com/xxDocxx/34.html http://kyte.danfoss.com/PCMPDF/VB00C602_MCVleaflet.pdf При конструктивном расчете по заданной пропускной способности и условиям работы (параметрам среды) выбирается клапан из имеющихся типоразмеров серийной (стандартной) регулирующей арматуры. Приближенный конструктивный расчет производится с учетом следующего ограничения: отношение площади прохода клапана F макс определенного из формул (10.1а G = μкл F √2∆p ∙ρ) и (10.1б Q = μкл F √2∆p /ρ ), к площади условного прохода Fу = πDу2/4 должно быть не более 0,6—0,7 (F макс / Fу ≤ 0,6 - 0,7). Несоблюдение данного ограничения ведет к неэффективной работе клапана как регулирующего органа. Цель поверочного расчета состоит в оценке максимальной пропускной 6 способности клапана для определения диапазона регулирования и построения его рабочей расходной характеристики по заданному типоразмеру и известным условиям работы. Поверочный расчет проводится по исходн ы м ф о р м ул а м р а с х о д а (10.1а) и (10.1б): G = μкл F √2∆p ∙ρ ; Q = μкл F √2∆p /ρ Максимальный расход для несжимаемой жидкости определяется по (10.1а) для Fмакс, при этом коэффициент расхода μкл зависит от конструкции клапана и степени его открытия (рис. 10.5 ). Для F, см2, расход воды, т/ч, G = 5,09 ∙10 -4 μ кл F√∆p∙ρ (10.4) Для ∆р, кгс/см2, и F, см2, расход воды, кг/с, G = 0,044 μ кл F√∆p∙ρ (10.5) Для газа или пара расчет ведется с учетом поправки на расширение потока ε по формуле, кг/с, G = μ кл Fε√∆p∙ρ (10.6) Для ∆р, кг/см2, и F, см2, расход газа или пара, кг/с, G = 0,044 μ кл Fε√∆p∙ρ (10.7) Значения ε подсчитываются по следующим формулам: 7 для ∆р/рн ≤ 0,5 ε = 1 - β∆p/ рн (10.8) для ∆р/р н ≥ 0,5 ε = 0,95 – (β – 0,1) ∆p/ рн (10.9) где р н — абсолютное давление газа или пара перед клапаном. Для насыщенного водяного пара β — 0,5; перегретого пара и трехатомных газов — 0,47; воздуха и двухатомных газов — 0,45. Дроссельные поворотные заслонки. Поворотные заслонки разделяются по форме поперечного сечения на круглые (рис. 10.6) и прямоугольные (рис. 10.7,а — в). Круглые заслонки устанавливаются на трубопроводах и служат для регулирования расходов воды, пара, газа и воздуха при сравнительно малых перепадах давлений на регулирующем органе. Заслонки прямоугольной формы могут быть однолопастными (рис. 10.7,а), двухлопастными с разделительной перегородкой, используемой для разделения потоков (рис. 10.7,6), и многолопастными (рис. 10.7,в). Последние чаще всего устанавливаются на газовых и воздушных коробах большого сечения при невысоких температурах потока. При регулировании расходов дымовых газов применяют многоосные литые чугунные заслонки. Рис. 10.6. Поворотная заслонка круглая Рис. 10.7 а — прямоугольная проходная; б — двухлопастная с разделительной перегородкой; в — многолопастная Конструктивные характеристики круглых заслонок определяются уравнением 8 F = 0,78 Dу2 (1 – cos φ) ( 10.10) где Dу — диаметр условного прохода круглой или равной по площади прямоугольной заслонки, численно равный внутреннему диаметру круглой заслонки; φ — угол поворота заслонки (рис. 10.7,а), изменяющийся в пределах от 0 до 90 0 φ макс = arc cos d c /D у ( 10.11) где dс — диаметр ступицы заслонки. Максимальный расход, кг/с, через заслонку подсчитывается по формуле расхода для газа и пара Gмакс = 0,044 μ кл F макс ε√∆p∙ρ , где Fмакc — максимальное открытие, соответствующее углу поворота φ = φмакс Коэффициенты расхода (комплексная величина — μклFi/Fмакс) для заслонок показаны на рис. 10.8. ( L12 joonis 10.8) Минимальный расход при полном закрытии можно определить по формуле (10.5) G = 0,044 μ кл F√∆p∙ρ, приняв μкл= 2 - 3; F — равным площади зазора между лопастью заслонки и внутренним диаметром трубопровода. Обычно кольцевой зазор принимают равным (0,002—0,005) Dу; ∆р — при полном закрытии берут максимальным. 9 10.4. РЕГУЛИРОВАНИЕ ПОДАЧИ ТЯГОДУТЬЕВЫХ МАШИН И НАСОСОВ Регулирование подачи дымососов и вентиляторов осуществляется следующими способами: 1) изменением частоты вращения машины посредством изменения частоты вращения электропривода — скоростное регулирование в соответствии с выражением Q1/Q2 = n1/n2 2) дросселированием и одновременным изменением направления потока с помощью направляющих аппаратов — смешанное регулирование. Схематическое изображение направляющего аппарата в двух проекциях приведено на рис. 10.9. В положениях, близких к полному закрытию, изменение расхода газа или воздуха осуществляется в основном за счет дросселирования. В дальнейшем по мере открытия и увеличения угла поворота лопаток изменение подачи достигается частично дросселированием, а также изменением направления потока по отношению к лопастям рабочего колеса дымососа или вентилятора. Рис. 10.9. Регулирование подачи дымососов и вентиляторов с помощью направляющего аппарата , где 1 — кольцевой приводной рычаг; 2— поворотные лопатки; 3— опора; промежуточные рычаги; 5 — крыльчатка дымососа или вентилятора 4 — приводные При сравнении различных способов регулирования подачи дымососов и вентиляторов следует учитывать такие факторы, как экономичность, надежность и простоту конструкции. С точки зрения затрат электроэнергии на привод при одинаковой подаче наиболее экономичным является скоростное регулирование, наименее экономичным — дроссельное, осуществляемое с поворотными заслонками и шиберами. Последние, однако, наиболее надежны и просты по конструкции. При регулировании подачи мощных тягодутьевых машин широко используются направляющие аппараты, превосходящие поворотные заслонки по экономичности, но несколько уступающие им по надежности, в особенности при высоких температурах потока. 10 10.5. РЕГУЛИРУЮЩИЕ ОРГАНЫ ПОДАЧИ ТОПЛИВА Регулирование расхода жидкого или газообразного топлива, поступающего в топку парового котла, осуществляется клапанами или поворотными заслонками. При сжигании твердого топлива (каменный уголь, торф или сланец) для регулирования его подачи в топку и изменения расхода применяются специальные питатели топлива. Питатели твердого топлива. Они используются в качестве топливоподающих устройств барабанных или молотковых мельниц. Питатели пылевидного топлива. Для регулирования подачи пыли в топку парового котла применяются пылепитатели. Шнековый питатель (рис. 10.13 L12 joonis 10.13) действует по принципу «винта». Винт, называемый шнеком, остается на месте, а перемещается сыпучая среда, в которой он вращается. Подача питателя такой конструкции регулируется частотой вращения шнека. Пелетная горелка шведской фирмы EcoTec со шнековой подачей 1 - труба шнека, опускаемая в бункер 2 - электромотор внешнего шнека 3 - легкоплавкий шланг* 4 - шнек внутреннего бункера 5 - внутренний бункер горелки (дозатор) 6 - лепестковый клапан* 7 - стенки котла с теплоносителем 8 - воздуховод 9 - шнек подачи пеллет в зону горения 10 - нагнетатель воздуха 11 - зона горения пеллет 11 Образцом пеллетной горелки объёмного горения может являтся пеллетная горелка шведской фирмы EcoTec . Запуск «холодной» пеллетной горелки фото 1. Вентилятор При «холодном» запуске котла, при информации с датчика уровня о наличии пеллет во внутреннем шнеке, и соответственно, в зоне горения, включается система автоподжига. Затем, при фиксации датчиком пламени открытого огня включается максимальная подача воздуха для дальнейшего розжига. После некоторого времени котёл переходит в режим нормальной работы. При неудачном запуске, в зависимости от алгоритма работы горелки, возможны: дополнительная подача пеллет, продувка воздухом и повторное включение системы автоподжига. Существуют модели включающие насос теплоносителя только при достижении заданной температуры и останавливающий его при ее понижении. При «холодном» запуске котла, при информации с датчика уровня о наличии пеллет во внутреннем шнеке, и соответственно, в зоне горения, включается система автоподжига. Затем, при фиксации датчиком пламени открытого огня включается максимальная подача воздуха для дальнейшего розжига. После некоторого времени котёл переходит в режим нормальной работы. При неудачном запуске, в зависимости от алгоритма работы горелки, возможны: дополнительная подача пеллет, продувка воздухом и повторное включение 12 системы автоподжига. Существуют модели включающие насос теплоносителя только при достижении заданной температуры и останавливающий его при ее понижении. Режим нормальной работы пеллетной горелки После розжига, горелка переходит в режим нормальной работы. Предварительно установив требуюмую мощность горелки ( например, Вы приобрели горелку мощностью 25 кВт для отопления 150 кв. метров, в этом случае оптимальным будет уменьшение мощности горелки до 10-15 кВт) устанавливается температурный диапазон работы горелки, например, нижняя граница 70 С, а верхняя 85 С. Алгоритм следующий – при достижении температуры теплоносителя верхней границы котел останавливается и переходит в режим stand-by, после чего температура начинает опускаться, затем, при переходе нижней границы, котёл автоматически запускается. Информация об изменении температуры поступает с внешнего датчика температуры, установленного в систему отопления (батареи) или внутреннего датчика котла. Соответственно, чем больше это диапазон, тем более длительные перерывы могу быть между включением/выключение пеллетного котла. Запуск из режим stand-by Запуск из режима stand-by происходит при пересечении нижней установленной температурной границы. Основное отличие от процедуры холодного запуска котла, заключается в том, что в этом случае первоначально включается вентилятор, который разжигает тлеющие пеллеты. В отдельных случая возможно включение внутреннего шнека, с целью подачи новых пеллет взамен прогоревших. Система автоподжига может включаться после нескольких попыток неудачного запуска (хотя это говорит пожалуй о том, что со времени остановки котла прошёл значительный период времени и запуск может считаться «холодным»). Динамическое изменение мощности работы горелки Под динамическим изменением мощности мы подразумеваем следующую ситуацию, допустим, как в примере выше, Ваша горелка работает в режиме 75% от возможной мощности, т.е. этого достаточно для нормального функционирования системы отопления и обеспечения требуемого комфорта. В случае, например, зимой, понижения температуры окружающей среды, горелка будет длительней достигать верхней границы и быстрей опускаться до нижней, однако настроенной мощности будет хватать для отопления Вашего дома. Теперь представьте ситуацию, у Вас установлен бойлер для горячей воды, и Вы решили в самую холодную ночь года принять душ одновременно все, в этом 13 случае, падение температуры теплоносителя может быть достаточно резким, и через некоторое время Вы может почувствовать на собственной коже, что Ваш котёл не «вытягивает» нагрузку, несмотря на то, что трудится в пиковом режиме. Вот именно для подобных случаев и применяется система динамического изменения мощности горелки. В этом случае, горелка автоматически увеличит рабочую мощность до 100%, а при достижении требуемой температуры вернётся обратно. Остановка горелки в штатном режиме После поступления команды от пульта управления или внешнего выключателя ( например GSM modem) отключается внешняя система подачи пеллет, а внутренний шнек подает оставшиеся пеллеты в зону горения, одновременно вентилятор начинает подавать воздум с максимальной скоростью, для скорейшего прогорания оставшихся пеллет. После прохождения заданного периода времени и поступления сигнала об отсутствие пламени пульт управления отключает горелку. Стоит отметить, что при выключении горелки возможно продолжение мониторинга (температуры и пламени для предотвращения возникновения обратного огня) в течение некоторого времени. Тонкая настройка пеллетной горелки При наличии дополнительных датчиков пеллетной горелки возможна тонкая настройка её работы. В качестве регулируемых параметров изменяется скорость подачи пеллет и объём подаваемого воздуха. В качестве индикаторов используются температурные датчики, лямбда зонд, датчики температуры дымовых газов, датчики давления и т.д. Оптимальные параметры работы пеллетной горелки определяются исходя из требований клиентов, но, как правило, это наименьший расход топлива. 14