министерство высшего и среднего специального образования усср

реклама

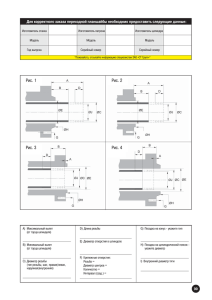

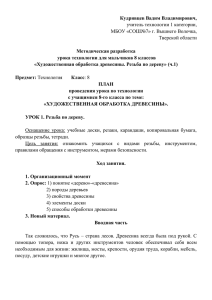

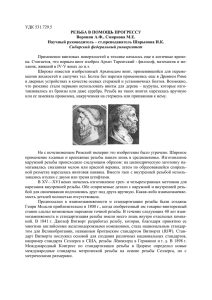

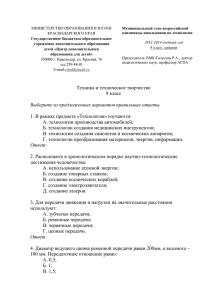

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ УССР ХАРЬКОВСКИЙ ОРДЕНА ЛЕНИНА ПОЛИТЕХНИЧЕВСКИЙ ИНСТИТУТ Им. В.И. ЛЕНИНА МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ ’’ОПРЕДЕЛЕНИЕ ГОДНОСТИ РЕЗЬБОВОЙ ДЕТАЛИ’’ ПО КУРСУ ‘’ВЗАИМОЗАМЕНЯЕМОСТЬ, СТАНДАРТИЗАЦИЯ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ’’ Для студентов всех специальностей Харьков ХПИ 1984 УТВЕРЖДЕНО РЕДАКЦИОННО-ИЗДАТЕЛЬСКИМ СОВЕТОМ ИНСТИТУТА, Протокол № 2 от 06.04.83 Методические указания к лабораторной работе ’’определение годности резьбовой детали ’’ по курсу ’’Взаимозаменяемость, стандартизация и технические измерения’’ Для студентов всех специальностей/ Сост. Л.Б.Ступина –Харьков: ХПИ, 1984. 16 с. Кафедра металлорежущих станков и инструментов Ответственный за выпуск Л.М.Сединкин Рецензент Ю.В. Хмельницкий Редактор Л.А. Коломийченко Корректор А.П.Токарь Подп. к печ. 05.09.84. Изд. №362. Формат. 60 x 84 1/16. Бумага тип. Печать офсетная. Физ.печ.л. 1.0. Усл.печ. 0,9. Уч.-изд.л.0,7. Тираж 300. Зак. №509. План 1984 г. Поз. 330. Бесплатно. ХПИ. 310002. Харьков. ул. Фрунзе 21 Харьковский филиал Межвузовского полиграфического предприятия 310093, Харьков, ул. Свердлова. 115 1.Цель работы. Ознакомление с конструкцией инструментального микроскопа БМИ-І или ММИ-І и определение соответствия параметров резьбы стандартам СТ СЭВ І80-75, І8І-75, І82-75 и СТ СЭВ 640-77. 2.Задание При помощи микроскопа БМИ-І или ММИ-І измерить наружный, внутренний диаметры резьбы, шаг, половину угла профиля. Методом трех проволочек измерить средний диаметр. Дать заключение о годности резьбы по среднему, наружному и внутреннему диаметрам. 3. Допуски крепежных метрических резьб Основные размеры метрических резьб предусмотрены стандартами СЭВ 180-75 и 182-75. СТ СЭВ 640-77 разрешает допуски и посадки для метрических резьб диаметром от 1 до 600мм. Допусками ограничиваются средний, наружный и внутренний диаметры. Расположение полей допусков показано на рис. 1. Верхнее отклонение наружного диаметра резьбы гайки и нижнее внутреннего диаметра болта не нормируется, они обеспечиваются размерами резьбообразующих инструментов. Также не нормируются шаг и угол профиля, так как их отклонения учитываются суммарным допуском на средний диаметр (Td2), состоящий из трех слагаемых: допуска на собственно средний диаметр ( d 2 ) диаметральной компенсации погрешностей шага ( fp ), диаметральной компенсации погрешностей половины угла профиля ( f ) Этот допуск является допуском на приведенный средний диаметр. Приведенный средний диаметр – это средний диаметр резьбы , увеличенный у болта и уменьшенный у гайки на величину диаметральных компенсаций ( fp f ). Он определяется по формулам : для наружной резьбы d 2 пр d 2 изм fp fd ; Для внутренней резьбы D2 пр D2 изм ( fp fd ); 4.Методы контроля резьб Существует два метода контроля резьб деталей: комплексный и дифференцированный. К о м п л е к с н ы й метод контроля резьб производится при помощи рабочих предельных резьбовых калибров: проходных в непроходных пробок и колец. Проходные калибры пробив и кольца должны свинчиваться с контролируемое резьбой (при ее годности). Свинчиваемость проходных калибров с контролируемой; резьбой указывает на то, что действительный -средний диаметр резьбы не меньше наименьшего предельного среднего диаметра гайки (внутренней резьбы) и не больше наибольшего предельного раздери среднего диаметра, болта (наружной резьбы), а имеющиеся ошибки шага я угла профиля скомпенсированы некоторым увеличением среднего диаметра гайки или уменьшением среднего диаметра болта. Причём это увеличение или уменьшение среднего диаметра не должно выводить за наибольший предельный размер среднего диаметра гайки и наименьший предельный размер среднего диаметра болта, что гарантируется несвинчиваемостью непроходных калибров. Свинчмваемость проходных резьбовых калибров также гарантирует, что наружным диаметр гайки не меньше наружного диаметра болта, а внутренний диаметр болта не больше внутреннего диаметра гайки. Следовательно, проходные калибры одновременно проверяют у контролируемой резьбы средний диаметр, шаг, половину угла профиля, а также внутренний диаметр болта и наружный, диаметр гайки. Таким образом, проходные калибры проверяют приведенный средний диаметр резьбы. Непроходные калибры проверяют собственно средний диаметр резьбы. Для уменьшения влияния погрешностей половины угла профиля в шага на результат проверки и для контроля только собственно среднего диаметра резьбы непроходные калибры имеют укороченный профиль и меньшее число витков, проходные калибры - полный профиль и являются прототипом контролируемой резьбы. Свинчиваемость проходных и несвинчиваемость непроходных калибров гарантирует, что действительный контур проверяемой резьбы на длине свинчивания не выходят за предельные контуры резьбы сопрягаемых деталей (рис.2). Дифференцированный метод контроля резьбы осуществляется при помощи универсальных и специализированных мерительных инструментов и приборов. При дифференцированном методе отдельно проверяется собственно средний, наружный а внутренний диаметры, шаг, половина угла профиля. Надежные и достаточно точные средства и методы измерения отдельных параметров имеются только для наружных резьб. В данной работе дифференцированным контроль наружной резьбы производится на инструментальном микроскопе БМИ-1 или ММИ-1, полу-чившем широкое применение о машиностроении. 5. Описание инструментального микроскопа БМИ-1 Инструментальным I микроскоп модели БМИ-1 (рис.3) состоит из следующих основных узлов: станины 5, в направляющих которой перемешается в продольном и поперечном направлениях измерительный столик 6. На этот столик устанавливается и закрепляется бабка с раздвижными центрами, в которые устанавливается измеряемая резьбовая деталь; микровинтов 7 и 8. служащих для отсчета продольного и поперечного перемещения измерительного стола при линейных измерениях. Цена деления шкалы на стебле микровинтов соответствует I мм. на барабане равна 0,005 мм, пределы измерения микровинтов 0-25 мм; осветительной системы 15. состоящей из трубки, в которую вмонтированы светофильтр, диафрагма для регулирования освещения измеряемое резьбы при помощи кольца 16; фонаря с лампой накаливания 25 ми 40 ватт, 220 вольт, вставляемого в трубку осветительного устройства; тубуса микроскопа 10; поддерживающей колонки 16; кронштейна, перемещающегося по направляющим колонки «верх и вниз при помощи винтов II; винта 13, предназначенного для наклона колонки вместе с тубусом, что дает возможность четко видеть диаметрально противоположные стороны измеряемой резьбы и повысить точность измерения. Наклон производится на угол подъема винтовой линии резьбы , определяемый из соотношения: tg P 1d 2 где Р - шаг измеряемой резьбы; d 2 средний диаметр резьбы. Угол наклона отсчитывается по шкале 14, с ценой деления 1°. В верхнюю часть тубуса установлена универсальная окулярная головка I с окуляром 2 и отсчетным микроскопом 4. Общий вид головки представлен на рис. 4. В поле зрения окуляра 2 видна стеклянная пластинка со штриховой сеткой (рис.5), жестко связанная с лимбом, разделенным на 360 °. При угловых измерениях сетка вращается Рис. 3. Общий вид мікроскопа БМИ-1 Рис. 4. Общий вид окулярной головки вместе с лимбом при помощи винта 3 (рис.4). Угол поворота сетки отсчитывается по шкале отсчетного микроскопа 4. Пример отсчета угла поворота сетки показан на рис. 6. Результат отсчета І2І 35 / . Оптическая схема микроскопа показана на рис.7. Луч света от источника света I направляется через осветитель, состоящий из конденсорной линзы 2, линзы 3 и светофильтра 4, отражается от зеркала 5, проходят через конденсорную линзу 6, освещает контур измеряемого изделия и попадает в главный микроскоп. Изображение контура измеряемого изделия наблюдается в окуляр, состоящий из коллективной линзы 7 и глазной линзы 8. На лимбе 9 по окружности нанесена градусная шкала с ценой делания, равной одному градусу. В центре вращения лимба помещается стеклянная пластинка, на которое имеется штриховая сетка с перекрестием, предназначенная для фиксирования сторон измеряемого контура. Градусная шкала лимба, освещаемая от зеркальца 10 через светофильтр II, рассматривается в отсчетный микроскоп 12, в плоскости изображений которого установлена неподвижная минутная шкала 13. Увеличение отсчетного микроскопа 42 x . Увеличение объектива 3х, окуляра 10х, общее увеличение 30х. Погрешность линейных измерение колеблется в пределах 0,005...0,01 мм, угловых 2. 6. Настройка микроскопа Настройка прибора осуществляется в следующем порядке: 1. На измерительный столик устанавливается бабка о раздвижными центрами. 2. В центре помещается установочная цилиндрическая оправка для проверки параллельности оси центров с продольным направлением движения измерительного столика. 3. Производится предварительная Фокусировка микроскопа. Для этого включается осветительное устройство, тубус микроскопа перемещается по колонке вверх и вниз при помощи винта I I (рис.3) и крепится в таком положении, когда резко видно изображение штрихов сетки и контур оправки. Получение четкого и резкого изображения достигается регулированием диафрагмы при помощи кольца 16 и перемещением окуляра 2 с помощью вращения диоптрийного кольца. Резкое изображение шкалы отсчетного микроскопа 4 достигается настройкой осветительного зеркала 17 и вращением отсчетного микроскопа от руки (рас.3). 4. Производится проверка параллельности оси центров с направлением движения измерительного столика. Для этого точка пересечения штриховых линий совмещается с контуром образующей оправки. Затем измерительный столик перемещается в продольном направлении. Если при этом точка пересечения штриховых линий совмещается с контуром образующей оправки, то параллельности нет; ее добиваются поворотом верхней плиты измерительного столика при помощи винта 9, после чего столик с центровой бабкой фиксируют тормозной рукояткой 18 (рис.3). 5. Оправка снимается с микроскопа и вместо нее устанавливается в центрах бабки резьбовая деталь таким образом, чтобы резьба, подлежащая измерению, располагалась симметрично относительно столика и выхода микровинтов. 6. Колонку микроскопа наклоняют в направлении витка под углом подъема винтовой линии измеряемой резьбы. 7. Измерение параметров резьбы 7. . Измерение наружного а внутреннего диаметров резьбы Перед измерением наружного и внутреннего диаметров резьбы вращением винта 3 устанавливают штриховую сетку таким образом, чтобы нулевой штрих градусной шкалы совместился с нулевым штрихом отсчетного микроскопа. Затем поперечным перемещением столика при помощи микрометрического винта горизонтальную линию штриховой сетки (рис.8) совмещают с вершиной профиля, чтобы штрихи входили своей шириной в изображение профиля резьбы. После этого производят первый отсчет по шкале микровинта 8 (рис.3). Для получения второго отсчета штриховую линию совмещают с вершинами профиля резьбы о противоположной стороны и производят второй отсчет по микровинту. Разность между двумя полученными отсчетами определяет наружный диаметр резьбы. Таким же образом поступают при измерения внутреннего диаметра резьбы. При этом горизонтальную пунктирную линию штриховой сетки совмещают с впадиной резьбы сначала с одной, затем с диаметрально противоположной стороны. Разность двух отсчетов определяет внутренний диаметр резьбы. 7.2. Измерение шага резьбы Сплошной наклонный штрих сетки визирного микроскопа совмещают с одной из сторон профиля резьбы (рис. 9 ) , снимают первый отсчет с микровинта 7 (рис. 3 ) . После этого микрометрическим влитом 7 перемещают столик с измеряемым объектом так, чтобы этот штрих совместился с параллельной стороной профиля резьбы через несколько шагов и делают второй отсчет по микровинту 7 . Разность этих двух отсчетов определит длину П шагов резьбы. Шаги измеряются по правым и левым боковым сторонам профиля, как показано на рис. 1 0 . Среднеарифметический размер Pn = Pn прав Pп лев 2 ,мм. Абсолютная величина накопленной погрешности шага Pп Pп Pпном , мм. Диаметральная компенсация погрешности шага f p 1.732Pп где Рп - накопленная погрешность шага, мкм. 7.3. Измерение половины угла профиля Для измерения половины угла профиля резьбы перемешают измерительную каретку со столиком таким образом, чтобы вертикальный штрих окулярной пластинки прошел через вершину витка резьбы, как показано на рис. 11. При этом нулевой штрих градусной шкалы должен совместиться с нулевым штрихом минутной шкалы. После этого маховичком 3 (рис. 4 ) повернуть штриховую пластинку по стрелке I или 2 (рис. 1 1 ) до совмещения вертикальной штриховой линии с соответствующей стороной профиля резьбы. При совмещении вертикального штриха с правой стороной профиля резьбы получают половину угла профиля непосредственным отсчетом по шкале отсчетного микроскопа. При совмещении вертикального штриха с левой стороной профиля резьбы половина угла профиля определяется по формуле: / 2 = 360°- , Где: - показание угловой шкалы окулярной головки; - угол профиля резьбы. Погрешность половины угла профиля, / 2 / 2 прав / 2 лев 2 Диаметральная компенсация погрешности половины угла профиля f 0,36 P / 2 мкм . где Р - шах резьбы (по стандарту), мм; / 2 - Погрешность половины угла профиля, мин. 7.4. Измерение среднего диаметра резьбы Измерение среднего диаметра резьбы болта производиться методом трех проволочек (косвенный метод). Во впадины резьбы вкладывают три проволочки равного диаметра и при помощи микрометра замеряют размер М (рис.12). Средний диаметр метрической р е з ь б ы определяется по следующей формуле: d 2 изм М 3d пр 0,866 Р , мм где d пр - диаметр проволочек; Р - номинальное значение шага резьбы. Проволочки должны применяться наивыгоднейшего диаметра: d пр наив Р / 2 cos 2 или для метрической резьбы d прнаив Р / 1,732 ,мм Чтобы дать заключение о годности резьбы, необходимо знать приведенный средний диаметр резьбы d 2 пр в2 изм ( fp fd ) Резьба будет считаться годной, если величины d 2 пр и d 2 изм будут находиться в пределах поля допуска на средний диаметр, т.е. будут удовлетворяться следующие условия: d 2 пр d 2 max , d 2изм d 2 min где d 2 max наибольший предельный размер среднего диаметра по СТ СЭВ 640-77; d 2 min - наименьшие предельный размер среднего диаметра по СТ СЭВ 640-77. Все результаты измерений занести в таблицы отчета. Дать заключение о годности резьбы.